澆鑄過程中稀土元素的添加對銅模壽命的影響

黃宗源 蘇振峰 賴啟翔 肖永暉

〔摘 要〕銅模的質量與壽命直接影響著陽極板質量。基于稀土對銅的作用機理,提出了在銅模澆鑄過程中加入稀土元素,能夠調整銅模性能,延長銅模使用壽命。在不改變陽極爐現有銅模澆鑄工藝的情況下,對比研究了澆鑄溫度、稀土添加比例、銅模冷卻方式3種變量因素對銅模壽命的影響。試驗結果表明,銅水溫度為1 153~1 157 ℃,稀土元素添加比例為0.2%,采用水冷方式進行冷卻的銅模壽命最高。

〔關鍵詞〕銅模壽命;澆鑄工藝;稀土元素;陽極銅;冷卻方式

中圖分類號:TF811;TG29?? 文獻標志碼:B? 文章編號:1004-4345(2024)03-0026-04

Influence of Adding Rare Earth Elements in the Casting Process on the Service Life of Copper Molds

HUANG Zongyuan1,2,SU Zhenfeng1,LAI Qixiang1,XIAO Yonghui1

(1. Zijin Copper Co., Ltd., Longyan, Fujian 364204, China;2. Fujian Key Laboratory of Copper Green Production and Associated Resources Comprehensive Utilization, Longyan, Fujian 364204, China)

Abstract? The quality and service life of copper molds used for anode copper casting are directly affected by rare earth elements, which directly affect the quality of the anode plate. Based on the mechanism of rare earth elements on copper, it is proposed that adding rare earth elements during the copper mold casting process can adjust the performance of the copper mold and prolong its service life. A comparative study was conducted on the effects of three variable factors, namely casting temperature, rare earth addition ratio, and copper mold cooling method, on the lifespan of the copper mold without changing the existing copper mold casting process of the anode furnace. The experimental results show that the copper water temperature is between 1 153~1 157 ℃, and the rare earth element addition ratio is 0.2%. The copper mold cooled by water cooling has the highest lifespan. Analysis of the Impact of Fate

Keywords? copper mold life;;casting process; rare earth elements; anode copper; cooling method

收稿日期:2023-08-29

作者簡介:黃宗源(2000—),男,主要從事化工生產工藝管理工作。

銅模是銅陽極板澆鑄生產過程中的一種銅鑄件。從陽極爐流出的高溫銅液,注入銅模上開口型的腔中,待銅水冷卻凝固形成陽極板后,將陽極板脫模取出送至電解車間進行電解,生成更高純度的陰極銅。澆鑄過程中,為了使銅模保持在合適的溫度下接受澆鑄,采用冷卻水直接噴射銅模表面對其降溫。銅模反復受到高溫銅水的沖刷和急熱急冷的刺激,容易出現銅模凹槽表面開裂、銅模整體變形等缺陷。隨著生產量的增加,這些缺陷會逐漸惡化,直至影響陽極板質量,使澆鑄出的陽極板因表面裂紋及厚薄不均等情況成為廢板,此時則需要更換新的銅模。

銅模的使用壽命,即每塊銅模在使用壽命期間所澆鑄出的陽極板數量,與很多因素有關[1],如銅水中的雜質含量、銅模生產工藝參數(包括澆鑄時加入的反應材料、銅液澆鑄溫度、澆鑄速度、上頂模初始溫度、冷卻水初始溫度、冷卻速度等)、銅模澆鑄后的熱處理工藝以及銅模使用環境(包括脫模劑的黏附性、脫模劑的厚度、銅液澆鑄溫度、澆鑄后冷卻方式)等。稀土元素在磁性材料、光學玻璃、清潔能源領域等科學研究領域和高技術產業中發揮著重要作用。同時,由于稀土在銅及銅合金中可以起到凈化、變質及微合金化作用,有助于提高合金的質量,改善銅及銅合金的高溫機械性能和熱加工性能,提高耐腐蝕性能及導電性,其在銅及銅合金生產領域也具有廣闊的應用前景。本文主要針對在銅模澆鑄過程中加入的稀土元素進行研究,通過比較在不同的稀土添加量、銅水澆鑄溫度和冷卻方式下銅模壽命的變化,分析稀土元素對銅模壽命的影響機制,確定最佳工藝參數。

1?? 銅模澆鑄過程對銅模壽命的影響分析

1.1? 銅模澆鑄工藝概況

銅模一般采用陽極爐產出的液態陽極銅澆鑄而成,也有采用陰極銅熔化后澆鑄的方式,但實踐中應用很少,本文不討論此種方案。一般而言,是將陽極爐內的銅水倒入粗銅包中,再經由粗銅包倒入鋼母模中,經冷卻修整后得到銅模。

陽極爐對粗銅進行火法精煉的過程基本可分為加料保溫期、氧化(放渣)期、還原期、澆鑄期4個階段。氧化(放渣)期主要是除去銅液中的S元素和大部分雜質,還原期主要除去的是銅液中的O元素,以此提高銅液中的Cu含量,達到精煉的目的。銅水中Cu含量越高、雜質含量越低,凝固過程中晶粒發生錯位的概率越小,銅模發生熱裂紋現象越少[2]。然而在實際生產中,氧化還原過程結束后,銅液中存在的O和S含量并不能完全控制到所需范圍內,且為了符合工廠整體生產周期的進度要求,還原反應還未到終點即開始澆鑄銅模。此時澆鑄銅模的陽極銅成分如下:w(Cu)= 98.0%~99.4%,其余為O、Pb、As、Sb、Bi等雜質元素,雜質元素的總質量分數w≥0.03%。

1.2? 銅模開裂原因分析

實際生產過程中,新的銅模投入使用后往往在短時間內就會嚴重開裂成為廢模。究其原因主要是銅模澆鑄制作過程沒有嚴格按照規范要求進行。鋼模的質量、鋼模組裝的對位、鋼模在澆鑄前的溫度控制、澆鑄速度控制等因素都對銅模質量有很大的影響。鋼模在過冷溫度下突然與高溫銅液接觸,沖刷點容易出現物理缺陷。快速沖刷的銅水與接觸界面相對滑動會產生大量摩擦熱堆積在摩擦表面硬化層上,摩擦熱透過導熱性能良好的表層面向基體深部進行熱傳導,從而形成一定的溫度梯度,使后流入的銅水難以與之完全融合。此時,硬化層下的金屬晶體發生非自由膨脹,邊界發生有限的小位移,導致結晶錯位,裂縫由此出現。裂紋方向垂直于摩擦表面,開裂體近似于“短柱”。在此后的反復澆鑄過程中,眾多的“短柱”根部受到應力的反復沖擊,發生塑性損失并累積,直至達到材料的塑性變形極限,而發生彈性變形或塑性斷裂,表面產生片狀的剝層[5]。

2?? 稀土對銅的作用機理

稀土元素中大多數原子半徑和純銅相差很大,所以將其加入銅液中進行澆鑄基本不會溶入銅模引入更多雜質。研究表明,稀土對陽極銅水具有凈化除雜、提高導電性、耐腐蝕性以及細化晶粒、抑制再結晶發生的作用,其中凈化除雜、細化晶粒、抑制再結晶發生這3項作用對銅模的使用壽命有較大的影響。

1)凈化除雜。稀土元素可充當脫氧劑,與O元素結合生成氧化物,上浮到銅液表面后與渣相一同除去;同時也能與Pb、As、Sb、Bi等元素相互作用結合生成各種高熔點稀土化合物和金屬化合物,如Ce3Pb(1 200 ℃)和BiCe3(1 400 ℃),并同渣相一同除去,達到凈化除雜的目的[3]。

2)細化晶粒。陽極銅水的鑄態組織呈粗大的柱狀晶,稀土元素中的Ce元素可以將柱狀晶的尺寸減小。根據金屬凝固理論,低熔點的Ce會增加表面過冷度,驅動柱狀晶往垂直方向延伸,使其垂直延伸速度大于側向延伸速度,柱狀晶就會細化生長。同時,將Ce加入銅液中會形成富Ce金屬間化合物,此化合物具備彌散分布和高熔點的特點,其中彌散的質點核心分布在銅原子中可以提高形核密度。并且由于銅的原子半徑遠小于稀土元素的原子半徑,當銅液快速降溫凝固時,銅模內部會形成許多生長空隙,稀土原子可以充當固定劑,填補在其空隙中,阻礙銅鑄件內部晶粒長大,由此達到細化晶粒的作用。

3)抑制再結晶的發生。正常情況下,金屬材料的再結晶過程會因第二相粒子的體積分數與半徑的比值過大而被抑制,比值過小則會被促進。然而稀土元素對銅的影響正好相反,當這個比值大于某一臨界值時,再結晶過程反而會加速進行。在銅模澆鑄后的冷卻階段,即退火的初始階段,純銅會與稀土銅發生部分再結晶,并在結晶切面形成核,抑制下部純銅發生再結晶[4]。由于稀土銅的熱處理溫度高于純銅,添加稀土后澆鑄出的銅模受熱能力增加,提高其在高溫工作環境下的使用壽命。

雖然稀土元素對銅有如此多的優化作用,但研究發現,加入過量的稀土元素會向銅模中引入部分雜質,影響到稀土銅模的其他潛在性能,所以需要在試驗中對稀土加入量進行探究。

3?? 試驗材料與方法

3.1? 試驗材料

試驗采用銅模澆鑄工藝,設備采用單中間包銅模澆鑄機組搭配雙鋼模套件,銅液成分控制為:99.00%≤

w(Cu)≤99.20%,0.040%≤w(Pb)≤0.060%,0.250%≤

w(As)≤0.350%,0.040%≤w(Sb)≤0.045%,0.080%≤w(Bi)≤0.100%,0.070%≤w(O)≤0.210%。添加的塊狀混合稀土,其特征如下:w稀土=99.1%,其中,w(La)=32.4%,w(Ce)=65.6%,其余1.1%的稀土元素由Nd及Pr組成。

3.2? 試驗方法

試驗流程:組裝鋼模→用銅箔包裹稀土以隔絕氧氣→稀土加入粗銅包中→倒入一定量的銅液到粗銅包中→正式澆鑄→冷卻→脫模→冷卻→投入圓盤使用→記錄對應銅模使用壽命。

倒爐前,在粗銅包底部放置塊狀混合稀土(稀土質量占銅水質量的0.1%~0.5%),將一定量1 140~1 220 ℃的陽極銅水倒入粗銅包中,并在粗銅包中停留不低于5 min。通過倒爐銅水的沖刷,使稀土與銅水充分接觸、混合再正式進行澆鑄。澆鑄時,利用撈渣、設置擋板、調整傾倒角度等方式避免粗銅包中的表面浮渣進入澆鑄模具。澆鑄完成后,待銅水凝固立刻進行拆模,并將其快速轉運至冷卻區域進行自然冷卻或水冷(水冷池沖泡),直至冷卻至100 ℃以下。

為了確保試驗數據的準確性與可靠性,在試驗過程中,每次澆鑄銅模時都嚴格控制鋼模的質量、鋼模組裝的對位,同時保持鋼模的溫度,在鋼模組裝完成后采用烘烤的方式對其進行熱處理。澆鑄過程采用自動化系統進行操作,嚴格控制澆鑄速度,讓銅水始終保持良好的流動性。

4?? 試驗結果分析

為了更全面地判斷稀土元素對銅模使用壽命的影響情況,根據實際生產工藝,在稀土銅模試驗中對銅模的澆鑄溫度、稀土添加比例、冷卻方式3種變量因素分別進行調整,生產得所的銅模經過冷卻存放后投入圓盤進行正常的陽極板澆鑄生產,直至銅模報廢后計算其使用壽命。然后將稀土銅模與常規銅模的生產實踐數據進行對比,篩除因生產澆鑄控制過程失誤導致數據異常的樣本。

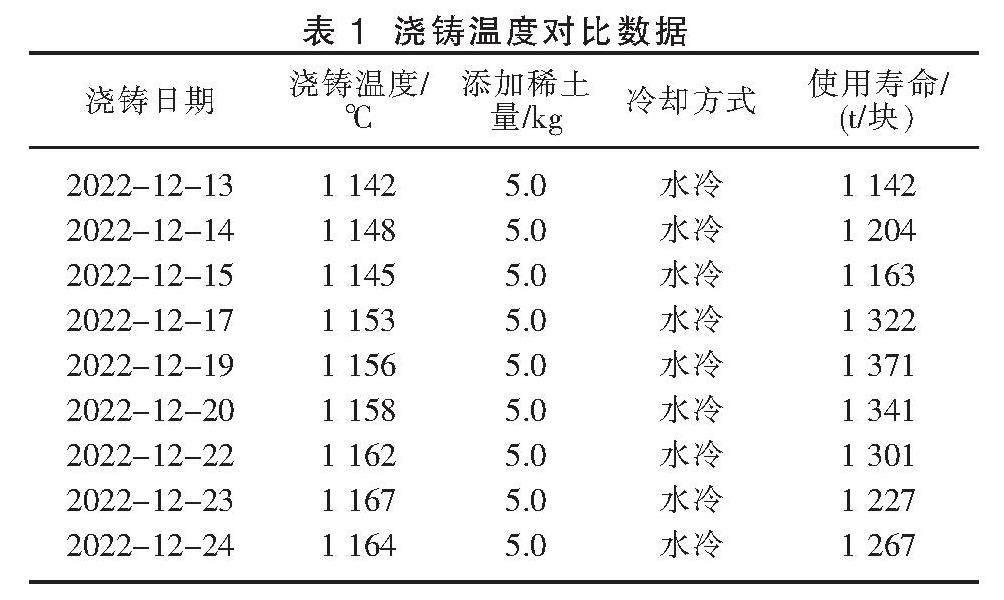

4.1? 澆鑄溫度

在試驗的第一階段,通過調整還原期間天然氣用量,將銅模澆鑄溫度控制在1 140~1 170 ℃,此澆鑄溫度符合當前實際工藝的正常生產溫度。控制稀土的添加比例為0.1%,銅模冷卻方式為水冷,試驗結果如表1所示。

由表1可知,在1 140~1 170 ℃的澆鑄溫度范圍內,銅模使用壽命隨溫度升高,先上升后下降,在1 156 ℃時達到最高值。此階段銅模平均使用壽命為1 260 t/塊。

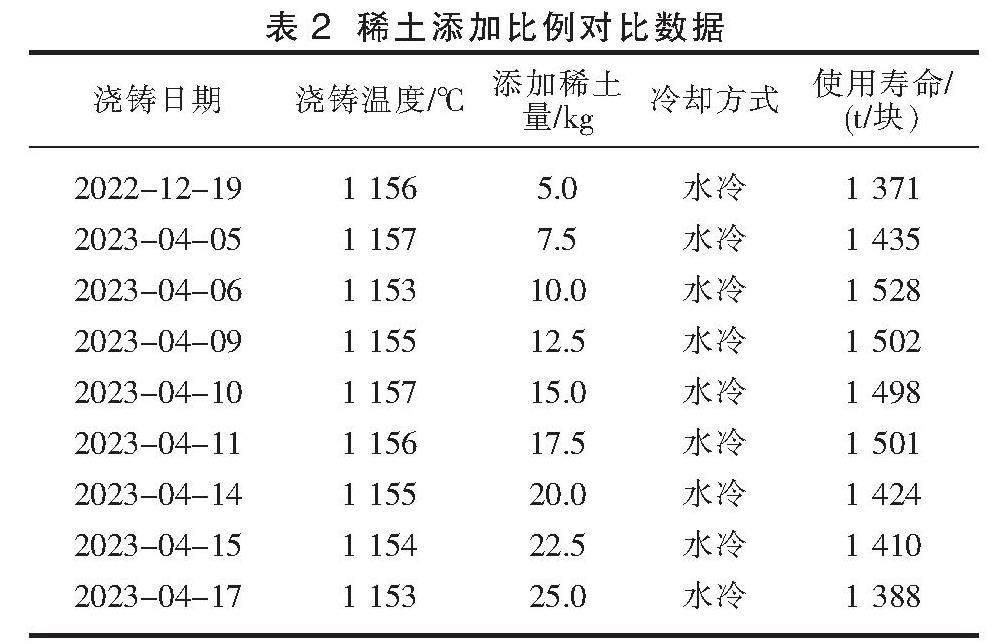

4.2? 稀土添加比例

通過試驗第一階段得出的結論,在試驗第二階段時將澆鑄溫度更精確地控制在1 153~1 157 ℃,同時將稀土的添加比例從0.1%~0.5%逐步增加,試驗結果如表2所示。

表2中數據顯示,對比第一階段同等條件下的樣本,可以較明顯地發現當稀土添加比例增加時,銅模的使用壽命也相應地增加。稀土添加比例達到0.2%時,銅模使用壽命最長。繼續增加稀土添加比例,銅模使用壽命沒有明顯的提升,反而當稀土添加比例達到0.4%時,銅模的使用壽命明顯下降。此階段銅模平均使用壽命為1 451 t/塊。由此可知,按照工藝需求,稀土的添加比例是澆鑄銅液質量的0.2%時,可最大化地提升銅模質量及使用壽命。

4.3? 銅模冷卻方式對比

銅模澆鑄工藝通常一次同時澆鑄2塊,如圖1所示。本試驗在澆鑄結束后,分別采用自然冷卻或水冷兩種方式對銅模進行冷卻。自然冷卻就是在室外擺放2個月左右,從而獲得退火效果來消除內部應力。銅模表面隨著溫度的變化發生氧化,氧化后的銅模表面更加穩定,降低了銅水與銅模黏連的概率,進而提高銅模的使用壽命。水冷則是通過增加銅模工作面表層的過冷度,使其產生較厚的表層細晶區,以加強表層的形核能力,提高抗開裂性能,提升銅模的質量,延長其使用壽命。以試驗第一階段為例,通過水冷方式得到的銅模壽命數據見表1,通過自然冷卻方式得到的銅模壽命數據見表3。

根據表3中的數據可知,自冷稀土銅模平均使用壽命為1 127 t/塊,對比表1中,采用水冷的稀土銅模平均使用壽命1 260 t/塊,自冷的銅模使用壽命比水冷的銅模使用壽命要低10%~20%。

摘取之前常規銅模(未添加稀土)進行的自冷/水冷對比試驗數據可以發現,在澆鑄溫度1 153~

1 157 ℃范圍內,銅模使用壽命情況如表4所示。

表4? 常規銅模自冷、水冷對比試驗數據

水冷常規銅模的平均使用壽命僅為609 t/塊,水冷稀土模平均使用壽命為1 369 t/塊;自冷常規模平均使用壽命為462 t/塊,自冷稀土模平均使用壽命為1 127 t/塊。由此可知,稀土銅模的使用壽命遠高于常規方法所生產的澆鑄銅模使用壽命。

5?? 結論

根據以上試驗數據和結論,在銅模澆鑄過程中,在陽極銅水中加入相應的稀土元素可以提高銅模的使用壽命。銅水溫度為1 153~1 157℃,稀土添加比例為0.2%,采用水冷方式進行冷卻的銅模壽命最高。結合對銅模壽命的影響因素研究,本研究能側面驗證稀土對純銅凈化除雜、細化晶粒、抑制再結晶發生的作用效果。

參考文獻

[1] 胡忠衛 ,管桂生 ,彭慶超 .銅陽極模使用壽命影響因素研究 [J].中國金屬通報 ,2016(12):68-70.

[2] 李林山 .鑄模工藝及澆鑄控制對銅模使用壽命的影響 [J].世界有色金屬 ,2020(2):4-5.

[3] 王剛 .稀土在國內銅及其他銅合金加工中的作用 [J].上海有色金屬 ,2011(12):193-197.

[4] 朱銳, 張峻魁, 石鋒, 等.稀土元素在銅中的作用機理研究進展 [J].材料熱處理學報 ,2022,43(7):1-8.

[5] 高秀坤 .考慮熱力耦合效應的磨損剝層機理研究與計算分析 [J].石家莊鐵道大學學報:自然科學版 ,2015,28(1):71-76.