不同材質智能表面總成設計對比分析

李征 陳光 陳昕

【摘要】目前廣泛應用的智能表面產品絕大多數為塑料單一材質,且只集成了電容觸控和振動反饋技術。為了滿足用戶對外觀設計、數字化體驗的需求,采用電容觸摸、聲音反饋、振動反饋、壓力感應等多項技術,通過表面包覆塑料、真木、金屬、織物4種材質,探索多種振源手感、多種材質表面性能,旨在提升智能座艙設計的材質豐富性和用戶體驗。

關鍵詞:智能表面;觸控技術;振動反饋;壓力感應

中圖分類號:U463.66?? 文獻標志碼:A? DOI: 10.19822/j.cnki.1671-6329.20220298

Comparative Analysis on Intelligent Surface Assembly Design with Different Materials

Li Zheng1,2, Chen Guang1,2, Chen Xin1,2

(1. Global R&D Center, China FAW Corporation Limited, Changchun 130013; 2. National Key Laboratory of Advanced Vehicle Integration and Control, Changchun 130013)

【Abstract】 At present, the vast majority of intelligent surface products are made of a single material: plastic, which typically integrated capacitive touch and vibration feedback technologies. In order to meet the needs of users for appearance design and digital experience, various technologies such as capacitive touch, sound feedback, vibration feedback, and pressure sensing are utilized. By covering the surface with 4 materials: plastic, wood, metal and fabric, this paper explores various tactile sensations from vibration sources and surface properties of materials. This exploration aims to enhance the material richness and user experience in intelligent cockpit design.

Key words: Intelligent surfaces, Touching technology, Vibration feedback, Pressure sensing

【歡迎引用】 李征, 陳光, 陳昕. 不同材質智能表面總成設計對比分析[J]. 汽車文摘, 2024(7): 51-57.

【Cite this paper】 LI Z, CHEN G, CHEN X. Comparative Analysis on Intelligent Surface Assembly Design with Different Materials[J]. Automotive Digest (Chinese), 2024(7): 51-57.

0 引言

在汽車智能化、網聯化背景下,智能表面總成作為一款集功能性與智能化于一體的表面處理技術是汽車內飾的重要發展方向之一[1]。在智能座艙設計領域,減少多余的按鈕和開關設計,可以使座艙設計更為簡潔和智能。智能表面產品實現了從物理按鍵到虛擬按鍵的跨越,其采用隱藏式字符與圖標的一體無縫外觀,兼顧物理與數字體驗,擁有更佳的防塵、防水性能和更簡單的結構。

目前國內外研發機構已經對電容觸控技術[1]、高分子材料[2]、織物材料[3]、振動反饋技術[4]、壓力感應技術[5-13]等進行了較深入的研究,部分成果已量產應用。但上述研究均局限于單一技術,少數研究集成了2~4項相關技術應用,其在表面材質的豐富性和用戶實際操作體驗上還存在一定問題。首先,表面包覆材料絕大多數仍以塑料材質為主,通過表面渲染為仿木、仿石等定制花紋實現“材質多樣”的效果,僅寶馬iX車型使用了真木材質的智能表面產品。其次,雖然應用振動反饋來提供接近實體按鍵的操作手感,并輔以壓力感應來提升操作準確性,但目前國內應用振動反饋和壓力感應的產品不多,實車體驗仍存在一定概率的誤動作或操作失敗。

為了探索上述問題的解決方案,本文結合電容觸控、振動反饋、壓力感應等技術,提供一種融合智能表面結構、硬件框架、軟件框架的設計方案,通過包覆真木、金屬、織物等智能材料,在提升表面材料豐富性的同時,也分析上述材料在顯示特性上的不同,并搭載一種根據用戶需求個性化定義的壓力閾值控制邏輯,旨在提升不同使用場景的準確性。

1 功能需求

1.1 智能表面演示樣件

智能表面總成演示樣件按照定義好的功能,提供聲音反饋、振動反饋及工作指示燈光反饋,按鍵布局如圖1所示。通過改變其表面包覆材料,主要用于對比塑料、真木、金屬和織物4種材質的顯示特性。

1.1.1 功能定義

本文所示智能表面總成演示樣件旨在實現汽車座椅通風調節、座椅加熱調節、座椅按摩調節和座椅姿態調節。其中加熱、通風功能共4個擋位(0~3擋);座椅按摩功能為2個擋位,通過指示燈的亮、滅來指示功能開或關;座椅調節區域鍵為3選1的選擇鍵,可分別控制頭枕上下、靠背角度及坐墊前后移動,當選擇對應的功能時,上下左右按鍵通過背光亮、滅來提示用戶操作。

1.1.2 聲音反饋

智能表面演示樣件內置揚聲器并在芯片內寫入音源實現按鍵音發聲,為用戶提供聲音反饋。每次識別到操作動作且觸發成功后,驅動內置揚聲器發出按鍵音。

1.1.3 振動反饋

觸覺反饋技術通過壓力、振動或其他激勵方法實現觸覺感知[3]。與視覺、聽覺、嗅覺和味覺相比,觸覺是最復雜的感知方式。為了給用戶提供直接的觸覺反饋,增加振動反饋是業內解決此類問題的常見方案。振動反饋提供類似操作機械按鍵手感,在用戶操作成功后用于提醒用戶此次操作成功。在任意按鍵觸摸成功后給出振動反饋,且不同區域的振動手感應一致。

由于振動電動機有3個可選振動方向(X、Y、Z),因而需要確定好振動方向,以提供最佳的振動手感。在仿真模擬時,當振動觸覺發生在指腹表面時,振動感知能力最強。1階振動模態輸出是該結構剛度及邊界約束條件下的最大位移平行手指面輸出,故建議選擇Z軸方向振動輸出的振子。

1.1.4 燈光控制

選用三色發光二極管[14],可實現253色顯示,所有按鍵背光顏色為白色。加熱、通風2種按鍵工作指示燈分低、中、高3種亮度進行區分;第一次操作按最高亮度顯示,之后每觸摸一次,燈光亮度減弱1擋,直至恢復到0擋,以此往復循環;座椅區域選擇鍵在選中時更換顏色,取消選中后顏色恢復為默認顏色;方向調節鍵在被手指觸摸操作時,可調節方向字符以高亮顯示,從而提示用戶操作成功,手指離開字符恢復默認亮度。

1.2 智能表面展臺樣件

通過與電腦上位機連接,實現4種振源與4種壓力閾值搭配方案,提供多種壓力及多種振源手感的實際體驗。

1.2.1 功能定義

智能表面展臺實現振源選擇、振源振幅、振源頻率及壓力閾值設置的功能,并在軟件界面體現壓力、振源、電容等采樣信息。

1.2.2 振源選擇

振源可選擇音圈電動機、轉子電動機[15]、線性電動機[16]和壓電陶瓷電動機,并通過操作來體驗4種振源不同手感,供后續產品振源選擇及振動手感定義參考。

1.2.3 壓力感應

壓力傳感器的工作原理是一種信號轉換機制[5-6],通過將外部壓力轉換為電信號實現壓力檢測。壓力傳感器分為3類:壓電電阻式[7-8]、電容式[9-11]和壓電式[12]。壓電傳感器產生的電荷與施加的力、壓力或變形成正比[13]。本文通過壓力-電壓的標定,實現4種壓力(2 N、4 N、6 N、8 N)可調方案,盡可能地覆蓋汽車領域內操縱件常見的壓力值范圍,4種振源標定的壓力曲線和電壓曲線如表1、圖2所示。

1.2.4 顯示要求

智能表面展臺樣件表面人機界面(Human-Machine Interface,HMI)使用紅旗設計方案,智能表面展臺樣件與電腦上位機的通用串行總線(Universal Serial Bus,USB)串口連接,實時設置壓力閾值、選擇振源、調節振源振幅與頻率,并在電腦上位機實時顯示電容采樣值和壓力采樣值(見圖3)。

2 方案設計

2.1 系統設計框圖

智能表面系統設計框圖見圖4。通過微控制單元(Micro Controller Unit,MCU)對觸摸電容檢測、振動電動機驅動、揚聲器驅動、發光二極管(Light Emtting Diode,LED)燈光驅動等模組進行控制,實現控制器局域網絡(Controller Aera Network,CAN)總線信號收發、電機驅動座椅動作的功能。

2.2 面板設計

2.2.1 塑料材質

材料為聚碳酸酯(Polycarbonate,PC)+丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile-Butadiene-Styrene,ABS),采用雙層聚碳酸酯面板,上層為半透黑色PC(0.6 mm),下層為整體透明殼體,在下層內側采用噴黑漆鐳雕圖標方式,圖標可顯示不同亮度和不同顏色,每顆LED單獨可控,對比效果見圖5。

2.2.2 真木材質

材料為PC+ABS+木紋紙,面板采用PC面板+木紋紙,上層為木紋紙(0.1 mm),下層為整體透明PC殼體,在下層內側采用噴黑漆鐳雕圖標方式,圖標可顯示不同亮度和不同顏色,每顆LED單獨可控,對比效果見圖6。

2.2.3 織物材質

材料為PC+ABS+透明硅膠+織物材料,上層為編織物(0.2 mm),中層為透明硅膠,下層為整體透明殼體,在下層外側采用噴漆鐳雕圖標方式,圖標可顯示不同亮度和不同顏色,每顆LED單獨可控,對比效果見圖7。

2.2.4 金屬材質

材料為PC+ABS+硅膠+金屬,面板采用PC+金屬面板面板,上層為金屬面板+金屬鍵帽+透明硅膠(0.5 mm),下層為整體透明殼體,金屬鍵帽上鏤刻圖標,圖標可顯示不同亮度和不同顏色,每顆LED單獨可控,對比效果見圖8。

2.2.5 總結

通過對塑料、真木、金屬和織物4種材料顯示效果進行對比分析,結果顯示:塑料、真木、金屬和織物4種材質在外觀表現、顯示亮度2個維度上,塑料材質最佳,金屬與真木材質次之,織物效果較差,見表2。

2.3 結構設計

面板以透明塑料作為基材,外面包覆塑料膜片、織物,木皮或金屬材質。感應電極和壓力檢測電路粘接在面板背面,通過柔性線路板(Flexible Printed Circuit,FPC)連接到主控電路板,按鍵位置做鏤空處理,并增加導光柱及散光板,實現燈光性能要求。面板與殼體采用柔性硅膠墊連接,柔性硅膠墊采用硬度為40~45HA的透明硅膠,在受到壓力后可輕微變形,減少剛性連接吸能。主控電路板實現燈光控制、觸控信號檢測、壓力檢測、振動電機控制及通信等功能。智能表面結構剖視圖見圖9。

2.4 硬件電路設計

在硬件電路設計方案方面,電容檢測芯片負責完成電容信號的采集監控以及253色指示燈的驅動;MCU負責完成振動電機驅動、座椅電機繼電器驅動、揚聲器驅動及CAN通信的功能。硬件原理框圖見圖10。

2.5 軟件設計

軟件設計采用PSOC Creator和KEIL作為開發平臺,開發內容包括電容檢測驅動、防誤觸算法、振動電機驅動、聲音反饋驅動、燈光控制驅動和CAN通信驅動等。軟件設計框架見表3。

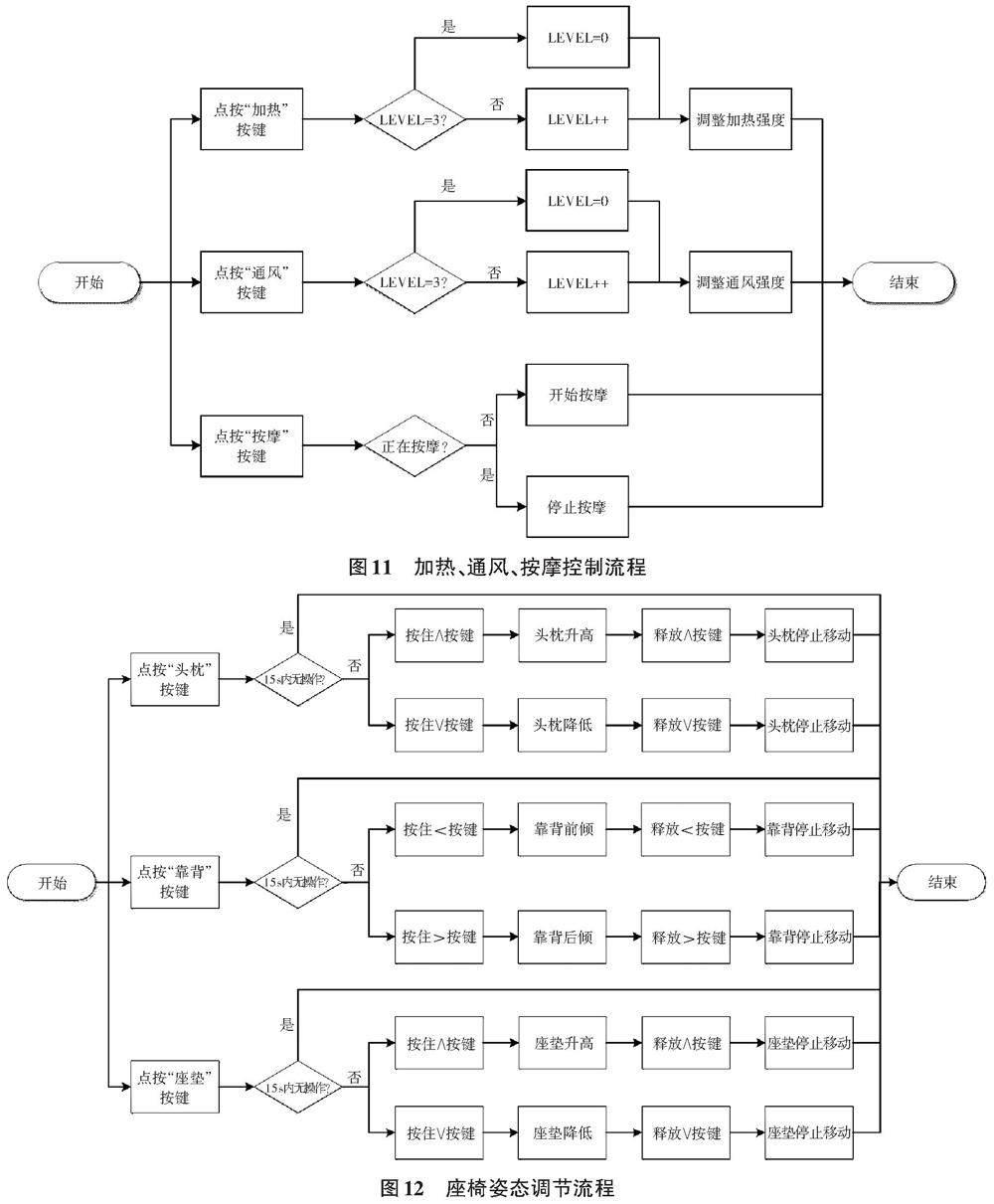

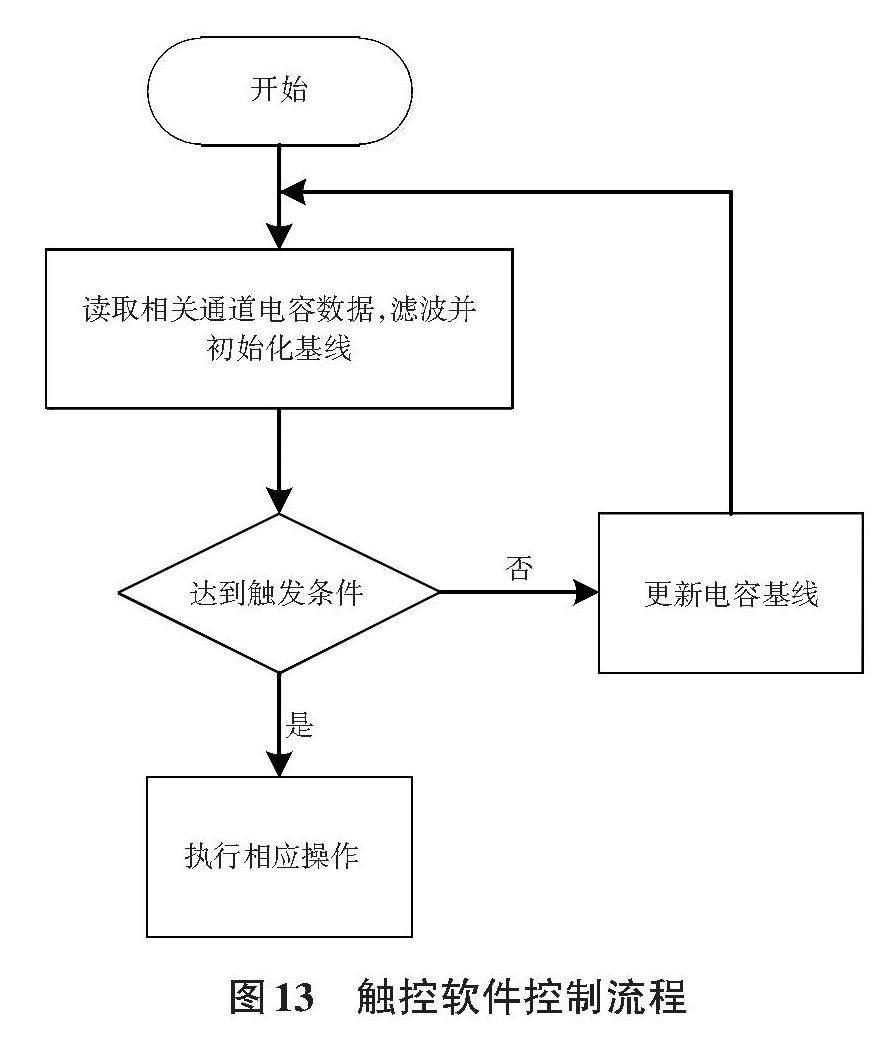

觸控板軟件部分分為驅動層、應用層和設備層。驅動層包括變化數據捕獲(Charge Data Capture,CDC)、LED、電動機、音頻解碼等驅動;應用層包括電容應用模塊、LED模塊、電動機模塊、音頻模塊等應用模塊,分別與相應驅動一一對應;設備層包括外圍受控設備。驅動層負責采集電容數據和控制外圍硬件;數據分析模塊負責對來自驅動層的電容數據進行分析,有效的分析結果傳輸給電容應用模塊進行后續處理,無效的結果直接丟棄;電容應用模塊則依據來自分析模塊的結果,通過LED、電動機等模塊,對外圍設備進行控制。座椅加熱、通風、按摩軟件控制流程見圖11,座椅控制功能軟件控制流程見圖12,觸控軟件控制流程見圖13,壓力感應軟件控制流程見圖14,振動反饋軟件控制流程見圖15。

2.6 DEMO振源選型

根據建模數據以及產品質量(600 g)的條件,分析對比音圈電動機、轉子電動機、線性電動機、壓電陶瓷電動機的優缺點可得出以下結論:(1)音圈電動機響應最慢(約100 ms),輸出加速度為1~2 g;(2)轉子電動機提供波形粗糙且響應慢(>50 ms),輸出加速度約1 g;(3)線性電動機響應相對較快(約30 ms),輸出加速度一般約為2 g;(4)壓電陶瓷電動機一般輸出加速度為3~5 g,同時響應快速(0.5 ms)。從振動加速度、噪聲、響應時間、驅動電壓和經濟性方面綜合考慮,對于滿足汽車產品基本需求,線性電動機和轉子電動機是綜合性較佳的選擇,音圈電動機和壓電陶瓷電動機次之,具體對比見表4。

通過對比,壓電陶瓷電動機在加速度和響應速度上較其余電動機有明顯優勢,這意味著可以輸出更高分辨率的包絡波形同時輸出強度更大,盡管驅動壓電陶瓷電動機成本較高且需要約120 V高壓驅動,但是現在的集成泵升電壓的驅動芯片可以為電路設計提供便利。綜合上述因素,為了達到最佳體驗效果決定選擇壓電陶瓷電動機做為振源。

2.7 按鍵聲音反饋設計

按鍵聲音反饋是指手指觸發按鍵操作時,通過內置揚聲器提供聲音反饋,提醒操作者此次操作成功。MCU把內存中存放的音頻數據傳輸給音頻解碼芯片進行解碼,解碼后的數據經過功率放大器進行放大,最終通過揚聲器播放。

3 結束語

通過綜合應用電容觸控技術、振動反饋技術,使用塑料、真木、金屬、織物4種材料,提供一種多功能、多材質、防誤觸的綜合性產品技術解決方案。

在振動反饋設計方面,通過多種電動機的參數性能的設置應用,直觀展示了不同電動機的反饋手感,為后續產品在成本與性能的均衡選型上提供依據。

在壓力閾值設計方面,通過4種壓力感應閾值的切換,來應對更豐富的用戶場景。如轉向盤開關頻繁使用且位于人手容易觸碰區域內,須防止誤操作,則定義2 N或4 N的操作壓力;而發動機起動開關需要有明確操作目的性,且對車輛安全使用有潛在影響,則定義8 N的操作壓力;對于常規使用情況,可以讓用戶在2 N、4 N、6 N間自定義操作壓力。

在材料應用方面,通過集成塑料、真木、金屬和織物4種材料,探索在實車環境下的4種材料的使用表現。在成熟度、燈光亮度、材質效果3個維度上進行對比分析,塑料綜合表現最優,無明顯優缺點;金屬材質在字符不可隱藏和電磁兼容(Electro Magnetic Compatibility, EMC)性能方面存在劣勢;真木材料存在字符邊界發散及耐久性問題;織物材料存在無法體現精細符號、不耐臟、不耐磨、亮度低等問題。

目前,蔚來、小鵬、智己、哪吒、榮威、奧迪、寶馬、奔馳等國內外各整車企業均應用了智能表面技術。當前塑料材質智能表面技術應用日益廣泛,未來真木、金屬、織物等材質智能表面技術成為發展趨勢,為智能表面產品提供更豐富的內飾選擇。由于本文未進行試驗驗證相關工作,故除塑料材質外,真木、金屬和織物材質的真實耐久水平仍需進行試驗驗證。

參 考 文 獻

[1] 趙勝. 汽車智能內飾傳感器系統[J]. 汽車電器, 2020(8): 3.

[2] 方超, 趙歡, 梁成, 等. 智能高分子材料在汽車上的應用展望[J]. 汽車文摘, 2020(10): 16-25.

[3] OGAWA D, YEM V, HACHISU T, et al. Multiple Texture Button by Adding Haptic Vibration and Displacement Sensing to the Physical Button[C]// SA '15: SIGGRAPH Asia 2015 Haptic Media And Contents, 2015: 1-2.

[4] OGUNLEYE O O, SAKAI H, ISHII Y, et al. Investigation of the Sensing Mechanism of Dual-Gate Low-Voltage Organic Transistor Based Pressure Sensor[J]. Organic Electronics, 2019, 75(12): 105431.

[5] RUTH S, FEIG V R, TRAN H, et al. Microengineering Pressure Sensor Active Layers for Improved Performance[J]. Advanced Functional Materials, 2020, 30(39): 2003491.

[6] LIU W J, LIU N S, YUE Y, et al. Piezoresistive Pressure Sensor Based on Synergistical Innerconnect Polyvinyl Alcohol Nanowires/Wrinkled Graphene Film[J]. Small, 2018, 14(15): 1704149.

[7] ZHAO T T, LI T K, CHEN L L, et al. Highly Sensitive Flexible Piezoresistive Pressure Sensor Developed Using Biomimetically Textured Porous Materials[J]. ACS applied materials & interfaces, 2019, 11(32): 29466-29473.

[8] GUO Z X, MO L X, DING Y, et al. Printed and Flexible Capacitive Pressure Sensor with Carbon Nanotubes based Composite Dielectric Layer[J].?Micromachines?2019, 10(11): 10110715.

[9] LUO Z, DUAN J, XU H, et al. Flexible Capacitive Pressure Sensor Based on an Embedded Rib Fabric with a Bionic Sloping Petal Structure[J]. IEEE Sensors Journal, 2021, 21(18): 20119 - 20128.

[10] PENG S H, WU S Y, YU Y Y, et al. Multimodal Capacitive and Piezoresistive Sensor for Simultaneous Measurement of Multiple Forces[J]. ACS Applied Materials & Interfaces, 2020, 12(19): 22179-22190.

[11] YANG Y, PAN H, XIE G, et al. Flexible Piezoelectric Pressure Sensor Based on Polydopamine-Modified BaTiO3/PVDF Composite Film for Human Motion Monitoring[J]. Sensors and Actuators A Physical, 2019, 301:111789.

[12] MAITA F, MAIOLO L, MINOTTI A, et al. Ultraflexible Tactile Piezoelectric Sensor Based on Low-Temperature Polycrystalline Silicon Thin-Film Transistor Technology[J]. IEEE Sensors Journal, 2015, 15(7): 3819-3826.

[13] 周航. 手機振動電動機的結構分析和優化設計[J]. 機械設計與制造, 2020(3): 1-4.

[14] NAM J, YEON T, JANG G. Development of a Linear Vibration Motor with Fast Response Time for Mobile Phones[J]. Microsystem Technologies, 2014, 20(8-9): 1505-1510.

(責任編輯 明慧)