一磅式無人計量裝車系統的研究與應用

高越

關鍵詞: 物聯網 煤炭運銷 智能管控 系統設計

中圖分類號: TP393 文獻標識碼: A 文章編號: 1672-3791(2024)01-0014-04

隨著鄂爾多斯市國源礦業開發有限責任公司龍王溝煤礦產能及洗選能力的加大,煤炭與矸石的運銷能力也隨之加大,結合廠區現階段要求,同時為滿足廠區運銷正常運行與日常運銷管理需要,需對原有煤炭、矸石運銷進行智能化升級改造。通過建立一磅式無人計量裝車系統,在保證煤礦裝車系統安全的前提下,提高車輛裝運效率的同時[1],人員統一集中控制監管,降低人員勞動強度,實現車輛的智能控制計量裝車,實現現場無人化、智能化建設。本文基于物聯網技術對煤炭、矸石運銷管控進行全面的智能化處理,結合成熟的可編程邏輯控制器(Programmable Logic Controller,PLC)技術、人工智能等先進信息技術,針對運煤運矸車輛計量、裝載、運銷系統管理模式所存在的各類問題,全面處理和解決了煤炭企業的現實問題。

1 物聯網主要技術

針對裝車運銷流程來說,物聯網技術將所有的操作信息通過RFID(Radio Frequency Identification)等相對應的信息傳感設備進行全面連接,更進一步實行信息交換,從而實現智能化設備識別與對應的定位跟蹤等功能,并在數據收集基礎上進行監控和管理。

本系統中物聯網技術主要實現裝車關聯業務的對接驗證,對司機的有效提示、指揮,各類傳感器采集車輛定位、車輛載重、物料堆載狀態等。煤炭、矸石裝車前需對裝車業務相關信息進行有效驗證,如訂單、物料種類、車號等,輔助控制整個裝車過程,使整體業務可控。系統可通過中間件程序與已有發運系統實現系統間數據對接,獲取當前車輛、預裝量、訂單等信息,從而實現完整的裝車控制功能;同時系統也通過中間件程序直接對接現場設備,如刷卡終端、車輛識別攝像機,在裝車系統中實現業務處理,避免錯裝或作弊行為;而場內倉下磅接入儀表數據,聯合現場設備進一步實現倉下一磅裝車稱重管理。此外,現場配備完善的信息提示設備,如語音提示設備、室外全彩LED 顯示屏等,語音設備提示司機下一步動作,屏幕顯示當前裝車狀態,提高司機配合裝車效率。在物聯網構建下的煤炭、矸石裝車運銷智能管理系統中主要涉及以下幾項技術。

1.1 M2M 技術

M2M(Machine-To-Machine)技術主要是通過當前的物聯網信息傳遞機制,對機器到機器、機器到人之間的數據進行全面的交換和處理,通過當前的網絡傳輸機制更進一步實現不同設備、不同機器之間的相關數據物聯網傳輸互通。當平臺接收信息后,就可以對相應的車輛下達相關的指令進行處理[2]。

1.2 RFID 技術

RFID 技術是一種通過非接觸式方式進行相關數據全面識別的技術。這種技術可以通過相應的射頻信號對當前的目標對象進行全面的自動識別,并且可以更進一步獲取開放道閘所需的數據,使自身運轉全自動化處理,無須人工干預。

1.3 GPS(Global Positioning System)技術

GPS 技術可對當前的設備定位進行準確的處理,高效、快速、準確地提供點、線、面要素構建下的精確三維坐標,并把當前設備的其他相關信息進行高效傳輸。為提升運轉效率打下更加良好的基礎[3]。

2 系統結構設計

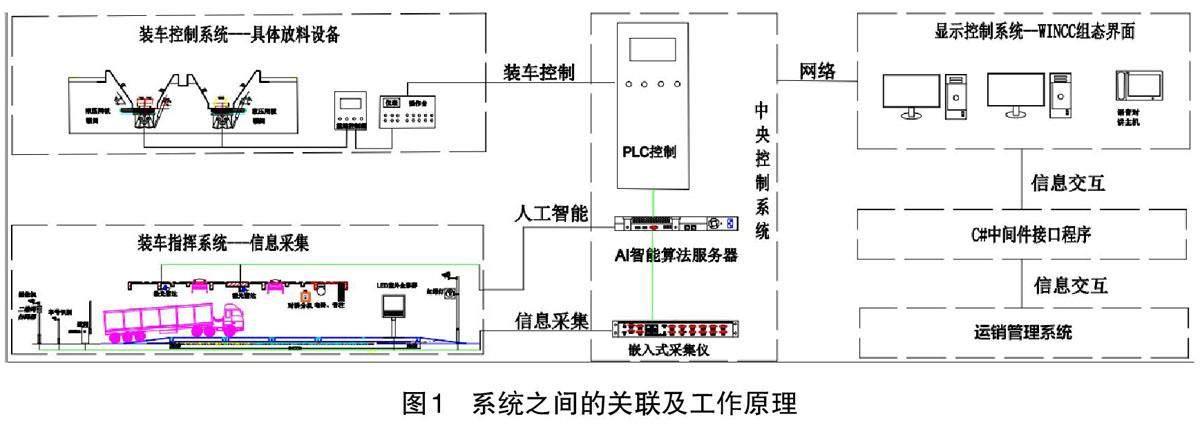

基于物聯網構建下的一磅式無人計量裝車系統主要是由安裝在運輸車輛上的無線終端及相對應的運銷管理平臺、計量管理平臺和自動裝車平臺這4 個部分組成,這4 個部分之間的聯系及工作原理如圖1 所示。

在這4 個部分當中,運銷管理平臺是整個系統的核心。這個平臺可以對當前車輛自身的運銷數據進行全面的接收、儲存、分析和發布,同時對于各類相關數據的軌跡定位和回收、各類操作信息的下發以及對應車輛調度等任務進行全面的掌控和處理。同時,這些數據本身都具有相對應的數據訪問接口,可以讓使用這套設備的客戶與操作人員對當前車輛的行駛狀態進行全面的掌控和命令。

無線通信終端則是安裝在車輛上的核心通信定位系統。這套設備主要包括GPS 模塊、RFID 電子模塊以及GPRS 模塊。它們的功用分別是:(1)對車輛自身的定位進行處理;(2)保存車輛的唯一識別號;(3)通過相對應的檢測設備為裝車計量點提供針對性的遠距離識別驗證服務;(4)連接對應的無線網絡,隨時進行相對應的數據交換。

計量管理平臺主要由遠距離的讀卡器、智能閘道控制器以及稱重系統組成。當運煤車輛駛入稱重系統,也就是地磅中時,系統就可以對當前的無線終端內部的電子標簽進行全面讀取,并從總數據庫當中調取相應的信息進行比對。符合比對信息、校驗成功的車輛控制相對應的智能閘道控制器進行全面的放行,反之則自動報警。道閘放行后,車輛入倉下磅,通過稱重傳感器與算法服務器實現一磅式空磅計量及重磅計量。

裝車管理平臺運用物聯網技術采集車輛位置,車廂高度,空車、重車載重,物料堆載狀態等信息[4]。運用人工智能技術分析判斷車斗內物料裝載情況。現場配置超聲波雷達、點云雷達、載重傳感器等硬件設備,感知信息傳輸至算法服務器,后臺裝車邏輯算法以雷達點云數據進行建模,識別關鍵控制問題,輔助PLC 控制系統進行自動裝車控制。

3 車載無線通信終端構成及功能

車載無線通信終端主要由若干個模塊組成,如MCU(Microcontroller Unit)模塊、GPS 模塊、GPRS 模塊和RFID 模塊等。

MCU 模塊輔助車載無線終端迅速地完成當前位置的數據解析和封裝,對于關鍵性的數據及時調度上傳處理,是當前整個車載無線終端的控制中心,也是車載終端的核心。

GPS 模塊在進行信息獲取的情況下可對常用的各類協議數據格式進行全面輸出,判斷當前運煤車輛自身的實時位置,反饋給控制臺。

GPRS 模塊基于分組模式進行相對應的數據業務處理,同時本身也具有標準的AT 命令集,可以通過運行窗口對當前的MCU 進行全面的連接,保持和當前監控中心自身的通信處理。

RFID 電子標簽模塊可在相對應的頻段進行正常運轉,同時也具有相對應的自動應答與自動重發功能,可以與當前的煤礦計量裝車系統的RFID 遠距離讀卡器進行數據交換和通信,能夠保證當前運輸車輛自身的電子標簽ID 信息被迅速識別與放行。

4 計量管理平臺構成與功能

對于整套系統來說,計量管理平臺是整個系統的核心樞紐,也是信息交換的中樞所在。這個平臺對于整個系統內部的所有數據都進行存儲和管理,包括數據集成、存儲以及發布3 個關鍵模塊。

計量管理系統平臺需要通過接口接入其他業務管理系統的信息,如ERP 或物料發運管理平臺等,進而實現對運煤、運矸業務的邏輯判斷。車輛進場與裝車前,對裝車業務相關信息進行有效驗證,如訂單、物料種類、車牌號[3]、載重等,用以輔助裝車計量控制過程。

在現場部署方面,現場筒倉下加裝定制化地上衡,倉下地上衡配置柱式傳感器,將質量信號轉變為可測量的電信號輸出,數據傳至智能小站算法服務器進行分析處理,按預裝量進行定量裝車,聯合現場設備實現倉下一磅式空、重計量管理。

5 裝車管理平臺構成及功能

在遠程集中裝車技術基礎上,通過加入人工智能應用,實現可代替人工操作的智能定量裝車。現場部署以PLC 控制器為核心的控制終端,直接接入或通過現有系統改造實現關鍵設備的遠程控制與數據采集,如配電柜、液壓站、閘板、料位計、倉下放料設備等,以成熟的控制技術實現穩定的數據采集、遠程設備控制、設備聯動控制等功能。現場部署以組態軟件為核心的上位機控制終端,作為現場設備的遠程控制與展示中心。以AI 技術為支撐,準確獲取車輛狀態與實時裝貨狀態,通過算法服務器數據分析,代替人工實現裝車過程中相關設備的全自動控制[4-5]。

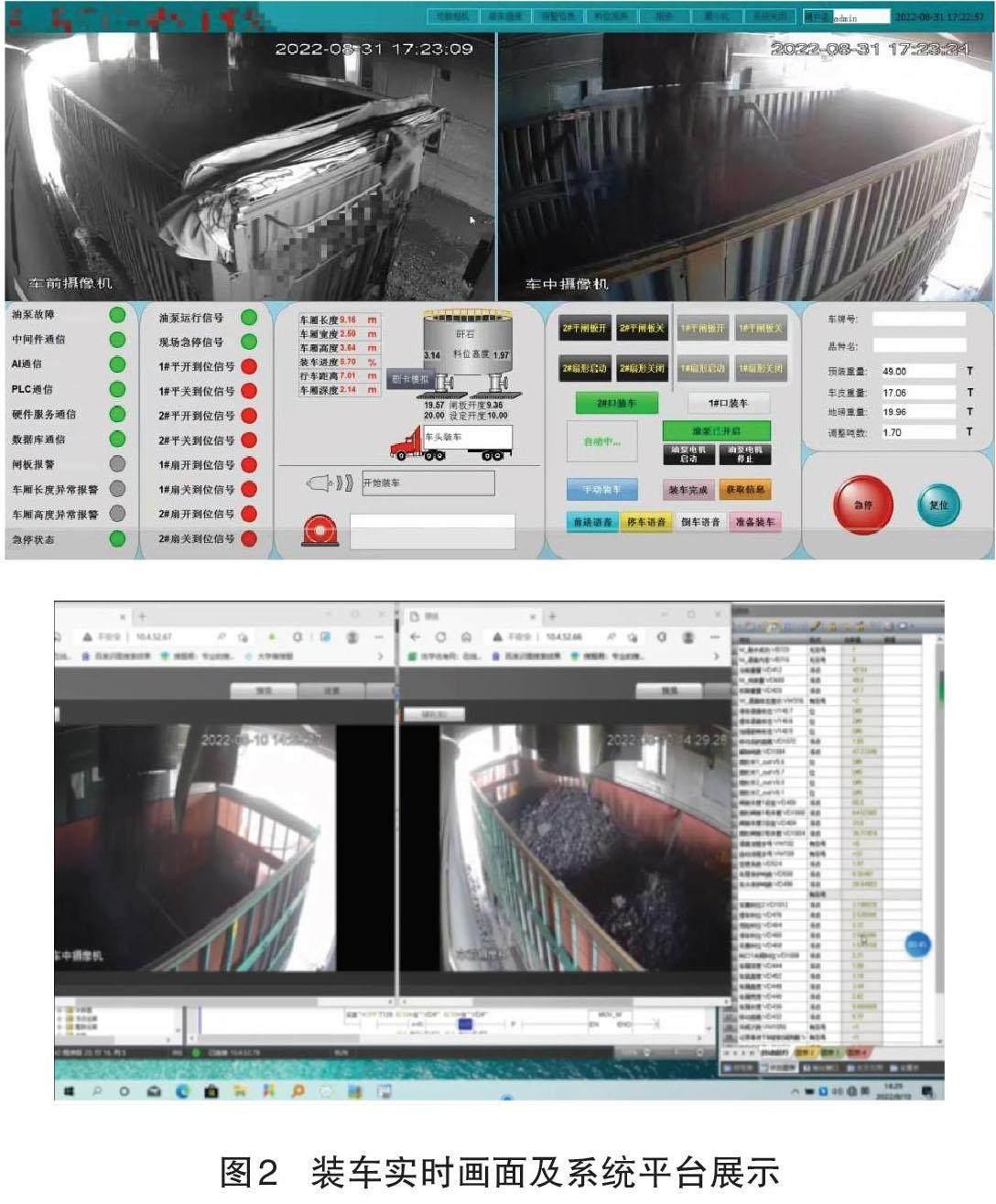

自動裝車控制功能主要包括車輛定位、車型識別、車輛糾偏、自動移車提醒、溢料檢測等,同時系統還可支持就地控制與遠程控制功能。所有控制與數據通過上位機系統進行集中展現。車輛定位方面,應用激光雷達建模,自動裝車檢測算法可實時定位車輛位置。車型識別方面,系統通過算法檢測車體平面,區分車頭車身,自動識別高欄板車、低欄板車、雙節車等。車輛糾偏方面,系統通過學習,分析裝車過程中不同車型的裝車情況,記錄每種車型的最佳裝車位置,當車輛進入倉下過程中,通過語音實時提示司機調整車輛位置,對車輛進行糾偏,從而減少調車時間,提高效率。在自動移車提醒方面,系統結合裝車料位高度及車輛位置綜合分析,通過語音、現場提示屏幕信息、指示燈等方式與司機交互,提示司機移車或停車,實現無人值守自動提示司機調整車輛進行配合操作。溢料檢測方面,裝車過程中系統實時檢測車廂邊緣與車尾物料狀態,當出現危險料位或檢測到司機異常行駛時,及時控制設備停止運行,并語音對司機進行相應提示,防止溢料情況發生。裝車實時畫面與系統平臺展示見圖2。

6 運銷管理平臺構成及功能

運銷管理平臺集成合同訂單、二維碼計劃派車、車輛現場發運、智能停車場、智能門禁、集中監控、結算統計、手機App 智能等功能。從客戶的管理、合同的簽訂、客戶價格的控制等基礎性的功能,到煤炭計劃、發運、結算等核心業務功能,到統計分析等數據管理,對煤炭運銷業務的各個環節進行了全面、嚴格的現代信息化管控,最大限度地降低人工操作所帶來的弊端和工作強度,提高領導決策能力,加快煤炭發運速度,便于調整生產計劃和銷售策略,搶抓市場機遇[6]。

為了維護相應的數據安全,數據存儲到相應的SQL 數據庫中,同時數據庫被設置為雙機熱備份與災備恢復模式。管理人員可進行主機和備用機的數據庫同步,如果出現各類異常情況就可以進行切換,盡最大可能保證當前系統內部的持續運行與自身數據構建下的完整性和連續性,使數據丟失能降到最低。而災備恢復則采用了相應的虛擬技術,把對應的數據進行不同存儲設備的分散保存。一旦系統出現各類問題時,就可以利用數據快照技術和緩存技術對數據進行全面的恢復處理。

系統整體采用B/S 模式,支持IE、Chrome、Firefox、360 等主流瀏覽器。系統在成熟技術的基礎上設計構建先進的體系架構,使系統在穩定運行的前提下實現性能的飛躍。系統建設平臺基于JavaEE,集成JMS、CXF、JPA 等多個中間件,能夠有效支撐起整個系統的軟件環節。

7 實踐應用效果

一磅式無人計量裝車系統的研究與應用,為大唐集團龍王溝煤礦優質產能釋放奠定基礎。系統投用后,在減人增效方面,系統升級改造后倉下實現了無人計量放料,每班減少了計量,而裝車集控崗位只用4 個人,提高了計量與裝運效率,也做到減人提效。在防范風險方面,通過一卡通與多種防作弊手段,防止司機與相關工作人員串通作弊等風險。在保障安全方面,取消現場放煤、放矸人員,降低現場安全風險,提高現場安全管理水平。在工作環境改善方面,工作人員脫離了環境較差的現場作業環境,改為調度室遠程集中管控,降低工作勞動強度,提高工作幸福指數。在經濟效益方面,每班減少現場作業人員4 個人,一天可減少作業人員12 個人,每年節省人工成本約120 萬元,提高了企業經濟效益。

8 結語

本文基于物聯網技術的一磅式無人計量裝車系統的研究與應用,詳細闡述了系統的設計架構、各分部系統的功能及實踐應用成效。系統通過提高經濟效益、工作效率以及安全管理水平,節約勞動力資源,可為同行業或者類似行業帶來一定的思路和借鑒。