基于預制裝配式混凝土結構的施工工藝

鄧席軍

(溫州建設集團有限公司,浙江 溫州 325000)

0 引言

新世紀以來,我國宏觀經濟的發展由高速增長的模式逐漸轉為穩步增長的模式,房地產行業和建筑行業的增加值在國民生產總值(GDP)中所占的比重不斷增加,已成為全國國民經濟發展的支柱產業。裝配式建筑的所有建筑部件均在工廠內制造完成,通過運輸到達施工現場后進行組裝即可投入使用,是一種全新的建筑模式。黃炳生等[1]設計了2 個不同高度的豎向支撐體系,并進行靜力加載試驗,分析支撐在裝配式構件安裝施工荷載下的位移變化及桿件應力發展過程。唐亮等[2]綜述了工程常用鋼筋連接技術及裝配式墩柱連接形式的研究進展,總結對比了不同鋼筋連接技術的適用場景、施工效率及成本,探討了墩柱連接技術的抗震性能特征及未來研究重點關注方向。莊金平等[3]提出一種預制裝配式框架連接節點,該節點核心區采用預制鋼管約束鋼纖維自密實混凝土的形式,預制混凝土梁外伸鋼筋與貫穿預制節點核心區的鋼組件焊接連接、然后在梁端局部現澆鋼纖維自密實混凝土實現預制混凝土梁與預制核心區的連接現階段,預制裝配式混凝土建筑已經成為未來建筑行業發展的主要方向,不僅施工周期短,并且還能進一步減少建筑施工所造成的環境污染,提高建筑工程建設質量。

1 工程概況

本工程位于溫州市核心片區黃嶼單元A-15 地塊,項目地上總建筑面積45 744m2,主要功能為住宅、附屬配套。地下建筑面積34 625m2。地下2 層,地上由1 幢1 層配電房、1 幢3層幼兒園、3 幢26 層住宅樓等組成設計使用年限為50 年。工程結構形式8#樓為混凝土框架-剪力墻結構,10#11#樓為框剪+疊合板結構。基礎采用獨立承臺加局部筏板基礎;樁基礎采用φ600、φ700、φ750 直徑的鉆孔灌注樁,樁身混凝土強度等級為C30、C35,地下室部分總樁數為942 根。

開工日期2021 年5 月10 日,計劃竣工日期2024 年5 月14 日。

2 工程施工組織設計

2.1 施工準備工作

施工準備是預制裝配式混凝土建筑施工的基礎,該階段完成施工資源(人、材料、機械設備)的配備,并規劃場地,確保后續施工的順利進行。準備工作關系著施工資源的分配,在質量控制、進度控制以及成本控制等方面起著至關重要的作用。本工程建設前,主要著重注意5 個方面準備工作。

(1)施工技術準備:①圖紙會審、現場接收準備;②施工環境、施工現場準備;③施工平面布置準備;④施工現場測量準備;⑤施工預算編制準備。

(2)人力配置準備:①制定人力配置計劃;②技術、管理人員崗前培訓。

(3)物資配置準備:①制定物資配置計劃;②進行采購市場調研。

(4)機械設備配置準備:①編制機械設備供應計劃;②制定機械設備施工計劃。

(5)施工現場準備:①通路、通電、通水,整理施工場地;②統籌布置施工現場,生產設備及相關設施進場。

2.2 機械選型及施工場地布置

施工場地布置前,應進行施工機械選型定位工作,然后根據施工機械布局,合理規劃場內運輸道路,最后根據起重機械以及運輸道路的相對關系確定各堆場位置。

2.2.1 施工機械選型

預制件吊裝是預制裝配式建筑施工的主要內容,所選塔吊應保證能夠全方位覆蓋建筑預制件安裝位置,并且還需要考慮到施工過程中群塔的碰撞問題,做好塔吊附墻位置的選擇。

本工程施工前,根據現場實際情況、施工設計圖紙,在保證能全方位覆蓋預制構件位置的情況下,擬定應用6 臺T7530-16H 塔式起重機,之所以選擇該塔吊,主要原因是其空間大,作業效率高,能夠充分滿足工程建設需求。

2.2.2 施工現場布置

施工現場的布置主要分為平面布置與材料堆放兩方面內容,具體如下:

首先,施工平面布置:施工平面的規劃的重點在于道路規劃,在了解周圍建筑、環境等情況的基礎上,還需要對高壓線、地下管線以及高架線等可能影響預制件吊裝、進場的因素進行分析,以此規劃預制件的進場以及吊裝路徑。本工程道路規劃過程中,結合預制件運輸以及起重設備施工的要求,對臨時道路的地基、坡度與寬度均進行了科學布置,并在規劃過程中充分考慮了施工場地運輸車輛交會、吊裝設備掉頭等問題,保證了施工的順利進行。

其次,應綜合考慮塔吊吊重、預制件重量、施工現場條件等諸多因素決定預制件堆放位置,并進行預制件堆放場地劃分。預制件場地的劃分需要考慮數量、尺寸以及流水段的劃分情況制定,保證各流水段最少存有一件預制件。另外,為避免二次運輸,預制件需要根據使用部位、規格種類以及吊裝順序堆放在不超過塔吊吊裝半徑的位置。堆放場地方面,應保證預制件堆放場地平整、堅實。本工程建設過程中采用C20 混凝土對預制件堆放場地進行了找平處理,避免了預制件的損壞。另外,需著重注意預制件不可直接與地面接觸,需在預制件與地面之間設置墊塊或墊木,避免預制件損壞。水平預制件通過水平疊放方式進行堆放,但最高疊放層數不得超過6 層。豎向預制件可堆放于專門的堆放架上,需注意堆放架與地面需采取固定處理[4]。

2.3 施工順序及施工流向

本工程建設期間,根據工作量最小、資源利用率最大的原則,結合流水段劃分情況以及預制件的堆放位置進行了施工順序的制定,并以此確定了施工流向。本工程選擇的施工流向為中間向四周延伸的作業方式,杜絕出現層差現象。另外,在豎向施工方面,本工程采用了由下而上的作業方式,在預制件吊裝順序方面選擇了由遠到近的吊裝順序。

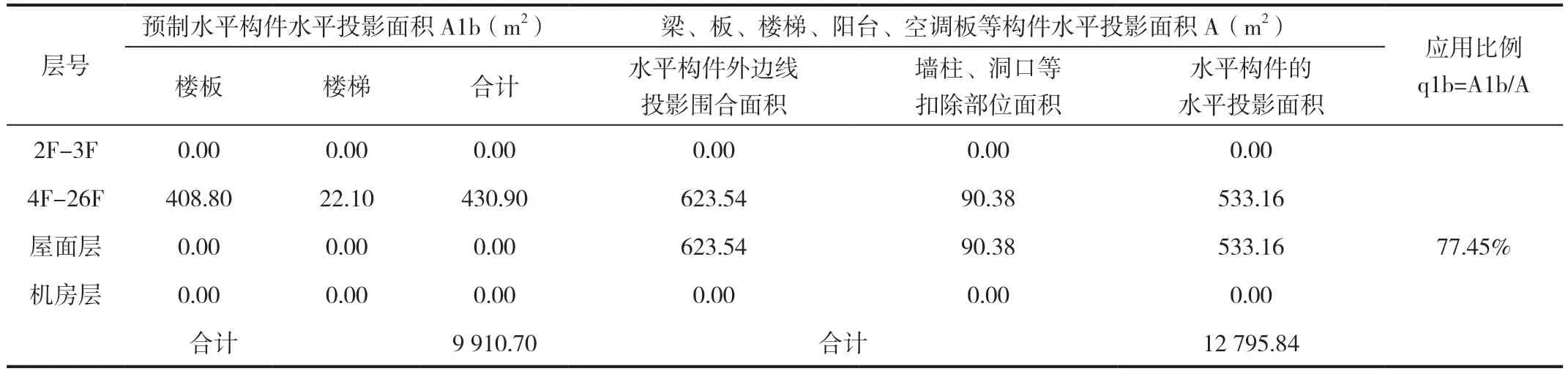

2.4 標準層預制件應用安排

本工程預制件主要用于主體結構梁、板、樓梯、陽臺、空調板等部位的施工,且不同樓層的預制件應用比例有所不同。預制水平構建水平投影面積為9 910.70m2,梁、板、樓梯、陽臺、空調板等構建水平投影面積為12 795.84m2,總應用比例為77.45%,具體情況如表1 所示。

表1 主體結構-梁、板、樓梯、陽臺、空調板等構件中預制部件的應用比例

3 預制裝配式混凝土建筑結構的施工工藝

3.1 疊合板安裝施工

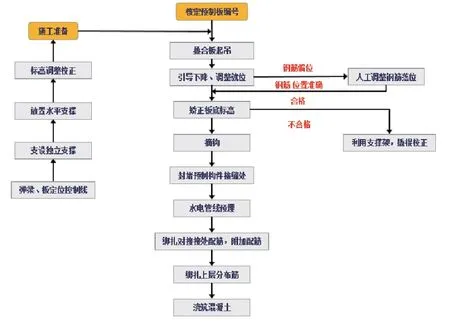

3.1.1 工藝流程

如圖1 所示,本工程疊合板安裝施工工藝流程主要分為以下環節:施工準備→疊合板起吊→引導下降、調整就位→矯正板底標高→摘鉤→封堵預制件接縫→預埋水電管線→綁扎對接接處配筋,附加配筋→綁扎上層分布筋→澆筑混凝土[5]。

圖1 疊合板安裝施工流程

3.1.2 疊合板施工準備和線位控制

施工準備階段,需進一步明確施工圖紙,并對預制件的編碼進行審核,保證所有預制件吊裝作業均能按順序進行。疊合板安裝前,需要進行水平控制線的鋪設,并以三角形表示在疊合板上進行安裝方向的標記。同時,還需要進行標高控制線的鋪設,并對預制板的底部高度進行明確。

3.1.3 疊合板支撐

疊合板的底部需進行支撐頂的安裝,把疊合板以下相關的結構鋁膜拼裝到底板,并進行標高處理,同時支設疊合板支架,調平支架以此為疊合板提供支撐。支架底部還需要置放一個能夠調節的千斤頂[6]。

3.1.4 安裝位置標高校正

按照疊合板的標高對標高控制線進行檢驗,保證最大誤差不超過5mm。若發現存在超出標高的問題,需要進一步檢查連梁上下部分的支撐標高、結構墻標高,并進行調整。本工程疊合板安裝過程中,梁、結構墻、樓板的混凝土澆筑作業同時進行,故而在側模頂端設置了疊合板、梁、結構墻的連接點,同時保證了梁、結構墻、鋁孔道連接的標高和底板標高相同,并確保了底壁平坦度、側模高度符合施工設計要求。

3.1.5 構件安裝

按照施工圖紙進行預制構件的選定,并以構件編碼順序開展吊裝作業。為保證吊裝工作井然有序,本工程預先安裝與墻邊連接的疊合板,再按照由下到上、由遠到近的原則進行吊裝。

疊合板面積大、質量重,出于吊裝安全問題考慮,本工程在吊裝過程中使吊塔保持勻速緩慢運動,且為指揮人員與吊塔操作人員配備了通信對講機,保證吊裝操作完全按照指揮人員的安排執行。

本工程還安排了實操人員在固定工作臺手扶疊合板,在保證位置擺正后,控制疊合板的高度和位置,現場實際吊裝如圖2 所示。

韋俊賢表示,今年年底前康師傅將幫助康巴諾爾地區建立類似的蔬菜基地29.5萬畝,將帶動更多農民脫貧,康師傅也將為消費者提供更多綠色無公害的優質蔬菜。據悉,康師傅將以康巴諾爾蔬菜基地為樣板,逐步建造更多產品原料種植基地,為當地農民提供從培訓種植、采摘加工到企業收購的一站式服務。在精準扶貧的同時,也讓企業供應鏈前移,進一步增強對原材料的把控能力。

圖2 現場鋼筋捆綁測量

操作人員通過撬棍對疊合板的位置進行校準,使疊合板位于支撐底座上,控制疊合板的安裝最大誤差不超過5mm。

疊合板初步安裝完成后,通過千斤頂對疊合板位置進行調整,確保疊合板與支撐底座有著緊密連接。本工程吊裝過程中還發現疊合板出現翹曲問題,為此通過控制線對疊合板進行了校正,使其保持與頂板標高一致。

3.1.6 現澆工程施工

鋼筋綁扎過程中,需要保證需要根據設計要求交叉綁接澆筑模板與預制構件的相接處,保證箍筋覆蓋交叉位置,并魁榜在箍筋兩個上角。預制構件上部分的現澆樓板,需要根據設計標準進行鋼筋現場配置,在構件設計位置進行鋼筋的鋪設與捆綁。圖2 為現場鋼筋捆綁測量情況。

預埋管線的施工主要分為水暖管線埋設以及電纜管線的埋設。主要在未澆筑的預制構件上埋設管線。水暖管線預埋過程中需要注意,應銜接預先放置的水暖管接口,且接口處采用密實處理,并對接口進行檢測,避免出現管線泄漏的情況。圖3為現場管線及孔位預埋情況。

圖3 現場管線及孔位預埋

混凝土澆筑之前,需要對模板、箍筋、鋼筋的情況進行檢查,確保各環節均滿足工程建設標準。同時,還需要設置水準儀,以此測量混凝土澆筑過程中梁以及樓板的標高。混凝土澆筑過程中,應時刻檢查是否出現漏漿情況,一旦發現應立刻停止施工,并做好緊急處理措施。同時,還需要在澆筑過程中檢查疊合板是否出現變形,一旦出現變形,也需停止施工并進行處理。為盡可能避免疊合板變形,可以在澆筑前進一步檢查疊合板底部支撐是否牢固,并時刻關注支架是否變形。

3.2 預制樓梯安裝施工

3.2.1 工藝流程

本工程預制樓梯安裝施工主要分為以下環節:彈出樓梯位置控制線→用C25 細石混凝土找平→用長短吊鏈起吊樓梯→引導下降→調整就位樓梯,摘鉤→預留孔灌漿→封堵樓梯與外墻之間的縫隙。

3.2.2 施工準備

對預制樓梯的編碼進行檢查,并參照施工設計圖確定預制樓梯的安裝位置,并根據編碼對構件的順序進行排列。本工程預制樓梯安裝過程中采用延后一層的施工方法,在完成下層鋁膜拆除后進行預制樓梯安裝。

3.2.3 彈控制線

根據施工設計圖彈出預制樓梯安裝位置,并進一步檢查控制線的標準高度。本工程首層樓梯與頂層樓梯屬于建筑立面,所以在安裝過程中首、頂兩層預制樓梯與平臺處于表面平齊的狀態。通過塔吊提升預制樓梯,并將鴨嘴懸掛器銜接樓梯吊釘。正式吊裝前對樓梯進行檢查,確保穩固后方可進行吊裝作業。在此過程中需要注意,預制樓梯必須從樓梯井的側面緩慢傾斜,樓梯的上下兩端用錨固固定。

3.2.4 預制樓梯就位

在預制樓梯提升到與工作臺面水平高度時停止提升,根據樓梯的走向緩慢操縱塔吊,將預制樓梯放置在預定位置,在此過程中需要注意避免磕碰導致預制樓梯出現損壞。預制樓梯安裝完成后,需要技術人員通過撬棍進一步調整樓梯位置。

3.2.5 預制樓梯安裝保護

預制樓梯起吊之前,需要通過復合板將臺階與樓梯側面保護起來,避免樓梯安裝過程中因碰撞導致損壞。同時,為確保預制樓梯的質量,需要在起吊構件時把灌漿預定口周邊雜質清理干凈。

4 質量控制措施

預制混凝土結構構件由工廠預制,精度要求高,因此,在施工過程中應嚴格掌控施工精度,否則會為后續的起吊施工造成阻礙,并強化施工人員的管制。同時,調度測量專家領導測量小組,對裝配的精確性采取動靜檢驗及實時調節,避免樓層積累的偏差而不利于后期作業中對偏差的調節。按時檢驗和校準施工中使用的各類測量儀器配置,保證測量數據精確且無誤,嚴謹執行測量作業。

為保證預制構件施工質量,本次工程施工過程中成立了QC 活動小組,對預制構件安裝合格率進行分析提高有效措施確保安裝合格率。

現場在疊合板和預制樓梯吊裝施工前,清掃鋪設完成模板上的垃圾并復核支模架平整度與標高。在模板邊緣貼好止漿雙面膠,吊裝時按板塊編號放置到正確的位置上并嚴格控制四周位置;預制樓梯吊裝至預埋螺栓孔位調整平整。ALC 墻板施工前,清掃樓面派專人放出墻體定位線。合理設置管卡安裝完畢底口縫隙填充,待墻板靜置期過后,應力釋放后進行板縫填充。

5 結論

現階段,預制裝配式建筑憑借工期短、低污染的優勢逐漸在建筑行業得到廣泛普及,在提高建筑質量,為人們提供良好居住環境的同時,還推動建筑行業實現了綠色環保、低碳高能效的發展目標。對于建筑企業而言,應提高對預制裝配式混凝土建筑施工的重視,認真總結施工要點問題,結合經驗制定科學的工藝流程,以此實現裝配式建筑的標準化施工,為今后裝配式建筑的發展奠定堅實基礎。