采空區下近距離煤層開采導水裂隙帶發育規律研究

郭斌

(忻州市應急管理局,山西 忻州 034000)

1 概 況

東峰煤業井田位于山西黃土高原的中部,礦井批準開采8 號、9 號煤層,8 號煤層位于太原組下段頂部,L1灰巖之下,上距7 號煤層平均24.67 m,下距9 號煤層平均3.68 m;7 號煤層、9 號煤層基本未采動,結構為1.4~1.6 m〈0.02~0.1 m(局部)〉 1.6~2.94 m,平均厚度3.6 m,煤層傾角為-2°~6°,結構簡單,含1 層夾矸,為井田穩定可采煤層。煤層基本頂為L1灰巖,9 號煤層上距8號煤層平均3.68 m,煤層均厚3.1 m。礦井現階段開采9 號煤層,9 號煤層蓋山厚度較大,地表無煤層露頭,無河流、水源井、小窯井口分布,無塌陷等地表水滯留地形條件,預計地表水對該工作面正常開采影響較小。9 號綜采工作面頂板上距L1石灰巖含水層平均距離9.0 m,L1石灰巖含水層平均厚度為2.3 m,富水性較弱;上距K3石灰巖含水層32.85 m,K3石灰巖含水層厚度為6.38 m,富水性中等;上距K2石灰巖含水層47.98 m,K2石灰巖含水層厚度為10.43 m,富水性較好。

根據鉆探情況分析,L1薄層石灰巖含水層該含水層單位涌水量小于0.05 L/s·m,充水強度較弱,對回采影響較小;K3石灰巖含水層單位涌水量小于0.07~0.11 L/s·m,充水強度較弱,對9 號煤層采煤工作面正常生產影響較小;K2石灰巖含水層單位涌水量小于0.78~1.15 L/s·m,充水強度中等,可能對9 號煤層采煤工作面正常生產產生影響。9號煤層底板高程1 053~1 091 m,井田內奧灰水位推測標高為884—886 m,奧灰水位低于9 號煤層底板177 m,因此奧灰巖溶水不會對8101 工作面造成威害。

根據9 號煤層水文地質條件可知,煤層主要充水水源為頂板巖層內,導水裂隙帶發育高度對于工作面涌水水源、涌水量預測及水害治理措施的設計具有重要意義,因此采用相似模型、現場實測手段對該工作面導水裂隙帶發育高度展開相關研究。

2 相似模型

2.1 相似模擬模型的建立

相似模擬實驗將工程實體按比例縮小,采用自行研制的測試平臺,以河砂為骨料,石膏為水泥,石灰為填料,按不同比例模擬軟、中、硬巖層,用白云母片作為巖層間的節理面。通過對東峰煤業9號煤層一采區地質資料的分析,確定模擬實驗的地層,實驗中以1∶100 的比例模擬煤層重復開采條件下覆巖裂縫的發育和演化。模擬地層厚度約100 m,長約100 m,厚約20 m,7 號煤層上覆巖層厚度為52 m,7 號煤層厚度0.7 m,與下方8 號煤層間巖層厚度24 m,8 號煤層厚度3.6 m,9 號煤層厚度3.1 m,模型詳情如圖1 所示。

圖1 相似模型概念示意圖Fig.1 Concept diagram of similar model

2.2 重復采動下覆巖裂隙發育及演化特征

將模型劃分為一次煤層開挖和二次煤層開挖,每層開挖80 cm(模擬工作面回采80 m),8 號煤層、9 號煤層均由左側開挖,在開挖過程中,利用攝像機記錄煤層和上覆巖石的變化。上煤層開采前,下煤層和頂板存在大量原生裂隙,上層煤采礦引起應力變化,導致這些主裂縫擴展成各種形式的新次生裂縫。

圖2 為近距離煤層組上層煤初采覆巖裂隙形成、發育與演化模擬結果。8 號煤層工作面開挖10 m 時,頂板完好無損,無明顯裂縫,圍巖狀況良好,相反底板巖層出現明顯的破壞現象,表明頂板巖層強度更低;當8 號煤層工作面開挖至80 m 時,直接頂基本已全部垮塌,上覆巖層裂縫向上發育,工作面前方頂板呈懸臂梁結構,工作面推進方向中部區域頂板冒落高度最大,冒落帶高度約為15 m,上覆巖層內出現明顯的裂隙發育和局部輕微破碎現象,裂隙帶發育高度約為15~45 m。綜上所述,近煤層組上煤層開采過程中覆巖裂隙發育模式與單煤層相似,工作面后方基本頂板破碎,上覆巖體裂隙呈階梯沉降。

圖2 上層煤采動期間覆巖裂隙發育模擬結果Fig.2 Simulation results of overburden fracture development during upper coal mining

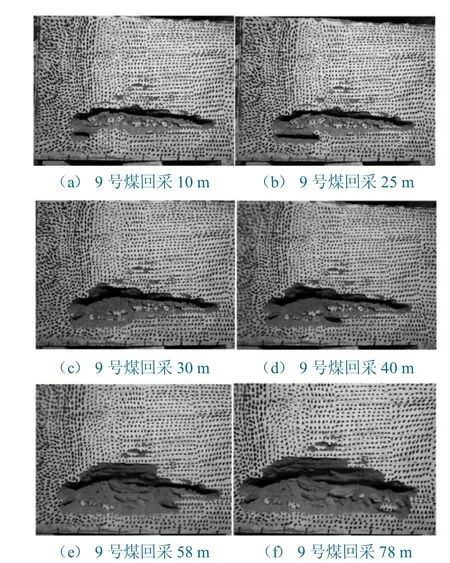

圖3 為近距離煤層組二次開采時上覆巖裂隙發育及演化的模擬圖,可以看出,9 號煤層工作面開挖10 m、25 m 時,層間巖層保持穩定,上覆巖層無明顯裂縫和垮塌,頂板和底板完好無損,圍巖狀況良好,說明此時下層煤的開采并未對上覆采空區穩定造成顯著影響,上覆巖層冒落高度和裂隙發育范圍無明顯增大;在9 號煤層工作面開采30 m 時,層間巖層第一次破裂坍塌,且上覆巖層出現明顯的垮落現象,并且導致裂隙發育范圍擴大;后續工作面開采期間,層間巖層呈階段性垮落特征,上覆巖層冒落高度和裂隙發育高度逐漸增大;在9 號煤層工作面開采78 m 時,層間巖層全部破壞垮落,上覆巖層冒落范圍和裂隙發育范圍較9 號煤層開采前顯著增大,冒落帶高度約為30 m,裂隙明顯發育的巖層高度范圍為30~58 m。

圖3 下層煤期間覆巖裂隙發育模擬結果Fig.3 Simulation results of overburden fracture development during lower coal mining

綜上所述,下煤層二次開挖時上覆巖移動及裂隙發育規律與一次開采時不同。下煤層覆巖在開采擾動下更容易發生局部失穩和破裂,導致頂板垮落步距減小,下煤層工作面初次來壓步距30 m,后續周期來壓步距約10 m,與單一煤層開采相比,近距離采空區下工作面來壓更為頻繁。在下煤層回采過程中,上煤層的垮落矸石將荷載轉移給下煤層,導致下煤層覆巖上形成新的砌體梁結構。隨著工作面不斷推進,采空區中部頂板裂隙發育擴大,覆巖的穩定狀態再次被打破,采空區頂板巖層冒落范圍和裂隙帶發育范圍再次增大,9 號煤層開采后冒落帶高度約為30 m,裂隙帶發育范圍為30~58 m。

3 現場實測

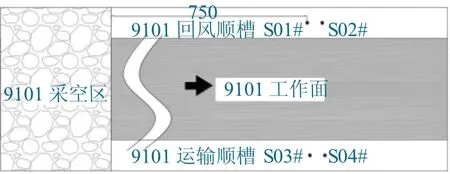

為研究9 號煤層頂板裂隙區演化特征,采用鉆孔雙端堵漏法進行現場監測,旨在為確定覆巖裂縫發育規律提供現場數據支持。在東峰煤礦9101 運輸順槽及回風順槽內設計布置頂底板鉆孔,觀測孔的布置如圖4 所示,采用鉆孔雙端堵漏檢測方法,對上覆巖層“三帶”進行了觀測分析。

圖4 頂底板觀測鉆孔布置Fig.4 Observation drilling hole layout in roof and floor

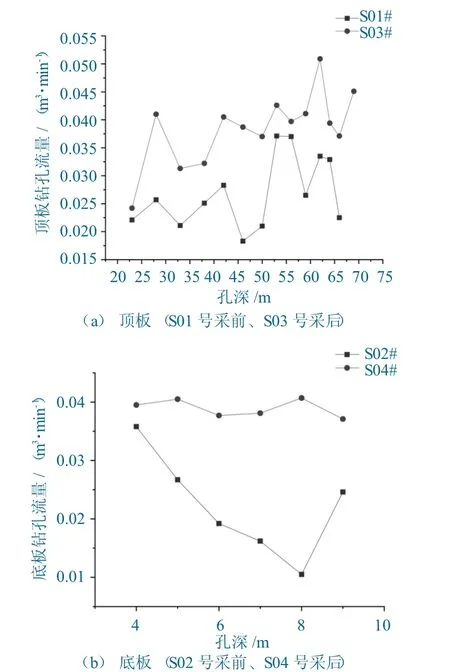

東峰煤礦9 號煤層頂底板裂隙發育情況觀測任務歷時90 d,在此期間工作面推進了660 m,完成了導水裂縫帶觀測任務,提供了可靠的現場觀測數據。根據各觀測孔的漏失數據繪制出鉆孔漏失量變化曲線,如圖5 所示。

圖5 采前、采后頂底板鉆孔漏失量實測結果Fig.5 Measured results of drilling hole leakage of roof and floor before and after mining

由圖5(a) 可知,對于采前頂板鉆孔漏失量變化,觀察到當鉆孔穿過煤層時,有明顯的漏失量增加。對比采前、采后觀測數據可以看出,隨著孔深超過30 m,采后、采前頂板鉆孔的流量差逐漸增大,工作面開采前,在50 m 深度以上,漏失流量有減小的趨勢,但采后頂板鉆孔的漏失流量仍呈現增大趨勢,且明顯大于工作面開采前,這表明30~50 m 范圍是裂隙較為發育的區域,裂隙在50~66 m 內持續存在,但發育程度較低。由此可計算出觀測范圍內對應的垂向高度,裂縫帶高度為28.7~55.5 m。

由圖5(b) 可知,當鉆孔深度超過6 m 時,開采前與開采后漏失量差距逐漸增大,說明該范圍內巖層破碎間嚴重,計算出相應的垂向深度為5.2 m,即底板明顯破壞深度范圍為5.2 m。

4 結 論

(1) 通過建立物理相似模型模擬研究表明,東峰煤礦上位8 號煤層開采時,對底板巖層及9 號煤層造成一定破壞,冒落帶巖層高度為15 m,裂隙帶發育高度范圍為15~45 m;9 號煤層開采后冒落帶巖層高度達到30 m,裂隙帶發育高度范圍為30~58 m。

(2) 在東峰煤礦9101 工作面開展雙端封堵測漏法實測研究表明,頂板巖層裂縫帶高度為28.7~55.5 m,底板明顯破壞深度范圍為5.2 m。

(3) 此次研究結果表明,通過物理相似模擬得到的裂隙帶發育范圍與實測結果較接近,近距離煤層分層開采覆巖垮落及裂隙發育與單層煤開采存在明顯差異,采用傳統的覆巖“三帶”經驗公式無法準確預測下層煤開采覆巖“三帶”的發育規律,可采用物理模擬實驗或現場實測的方式展開“三帶”發育規律的研究。