冷鐓鋼SWRCH22A生產工藝優化與實踐

李寶龍 裘文 邢維義 羅洪彥 常軍

摘 要:介紹北營煉鋼廠在現有設備工藝條件下,分析生產冷鐓鋼SWRCH22A過程中間包水口結瘤的原因,優化過程生產工藝,制定結瘤控制措施,確保軋制質量控制。

關鍵詞:冷鐓鋼;中間包水口結瘤;Al2O3;鈣處理

OPTIMIZATION AND PRACTICE OF SWRCH22A PRODUCTION PROCESS

Li baolong? ? Qiu wen? ? Xing Weiyi? ? Luo hongyan? ? Chang jun

(Beiying Steel-making plant of BX Steel.? ? Benxi? ? 117017, China)

Abstract:The article introduces the existing equipment and process conditions of Beiying Steelmaking Plant, analyzes the reasons for nodulation at the tundish nozzle during the production of cold heading steel SWRCH22A, optimizes the process production process, and formulates nodulation control measures.

Key words: Cold heading steel; nodulation at the tundish nozzle; Al2O3; Calcium treatment

0? ? 前? ? 言

冷鐓鋼SWRCH22A是一種熱軋無扭控冷盤條,被廣泛使用于汽車、造船、裝置制造、家電、輕鋼構造和建筑等行業,適用于制造各種高強度螺栓、螺母、軸承和彈簧等零件。通常要求冷鐓鋼的抗拉強度在540 MPa,斷面要求鋼材表層品質好,沒有劃傷、結疤以及微裂紋。本鋼北營煉鋼廠使用小方坯連鑄機生產冷鐓鋼SWRCH22A,其中包水口內徑為25 mm,生產過程中包上水口及塞棒結瘤現象時有發生,輕者造成鋼水無法澆鑄、剩鋼熱回收,重者造成鑄機停澆事故,嚴重影響正常的生產秩序。因此,解決中間包上水口結瘤問題,十分必要。本文通過對生產工藝優化及夾雜物的控制進行深入研究,抑制中間包結瘤,確保連鑄澆鑄順行,同時采取連鑄澆鑄過程防止卷渣等有效措施,進而提高產品質量。

1? ? 北營煉鋼廠主體設備簡介

煉鋼廠新區主體設備包括:兩座倒罐站、三條鎂基混合噴吹鐵水預處理線、三座120 t頂底復吹轉爐,三座LF精煉爐、兩座RH真空精煉爐,兩臺小方坯連鑄機(分別為六機六流、八機八流),三臺國產立彎式板坯連鑄機(其中兩臺雙流、一臺單流)。

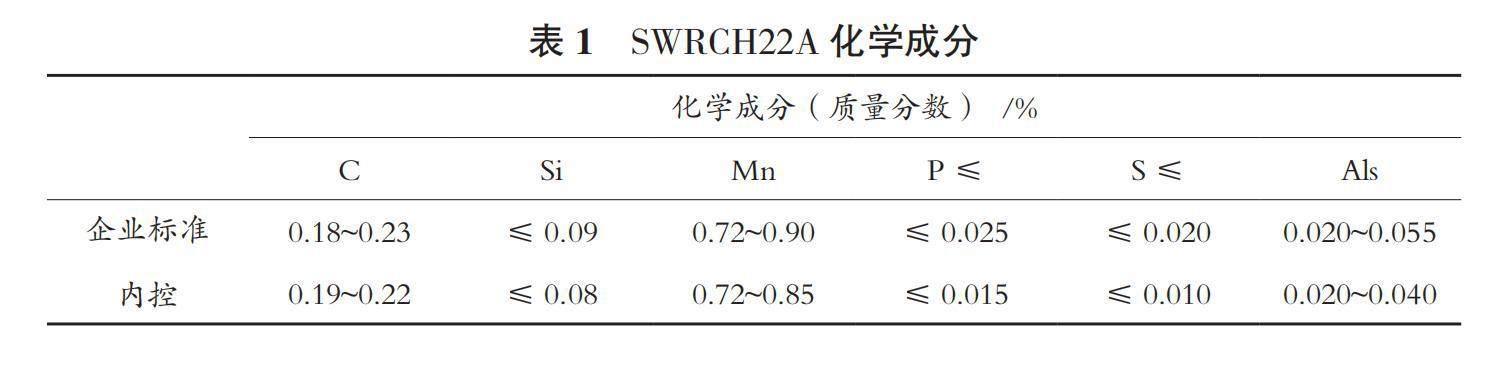

2? ? 冷鐓鋼SWRCH22A化學成分

冷鐓鋼SWRCH22A熱軋盤條化學成分控制如表1所示。

3? ? 煉鋼工藝路徑

鐵水魚雷罐→倒罐站→鐵水預處理→120 t頂底復吹轉爐→鋼包底吹氬→爐外精煉(LF)→小方坯連鑄機(電磁攪拌)→線材軋機(加熱→軋制→控冷→精整→檢查→包裝)。

4? ? 水口結瘤原因

水口結瘤主要原因是鋼水流動性差,而造成鋼水流動性差的主要因素是鋼中非金屬夾雜物含量高導致。鋼中夾雜物有五個來源。

1)在脫氧合金化時的脫氧產物;

2)在澆注過程中鋼水中的合金元素與空氣中氧的反應產物;

3)隨著鋼水溫度的降低,合金元素和氧在鋼中的溶解度降低析出的合金元素與析出的氧原子之間反應的產物;

4)鋼水微合金化或精煉過程中,鋼水中元素之間反應的產物;

5)進入鋼中的熔蝕耐火材料組成物。

通過對我廠生產冷鐓鋼SWRCH22A過程進行分析,氧化鋁是水口結瘤主要原因。

5? ? 夾雜物控制措施

北營煉鋼廠LF爐采用鋁脫氧及高堿度還原精煉渣的擴散脫氧技術,降低鋼中氧含量來控制Al2O3和含Al2O3的脆性復合夾雜物,同時連鑄區域采取控制澆鑄過程卷渣等措施,以提高鋼水潔凈度。

5.1? ? 轉爐優化脫氧方式

北營煉鋼廠生產冷鐓鋼SWRCH22A過程中,以往采用轉爐出鋼使用脫氧劑以及高錳進行完全脫氧合金化工藝,爐后Als目標:0.010% ~ 0.030%,此工藝轉爐完全脫氧到LF爐開始通電期間鋁損失較大,導致進LF爐Als含量不穩定,增加鋼中鋁系夾雜總量,不利于成本管控。

為了解決上述問題,將轉爐加鋁完全脫氧改為兩部法加鋁脫氧:一是出鋼時加鋁鐵脫除鋼水中超出C-O平衡的過剩氧量,出鋼過程中使用鋁鐵進行脫氧,預留50 ~150 ppm氧;二是精煉加鋁量為脫除C相平衡的氧+目標鋁含量(喂鋁線),LF爐進站后定氧,根據鋼種氧含量喂入鋁線,在鋼水量一定的情況下,使用鋁量為:

MAl=f(w[O],T,w(FeO))? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(1)

式中,MAl為加鋁量;w[O]為鋼水中氧含量;T為鋼水溫度,w(FeO)為渣中FeO含量。

當鋼水溫度,渣中FeO含量恒定時,加鋁量可認為僅與鋼種氧含量有關,及加鋁量MAl=脫氧鋁量+Als成分要求的鋁量[1],結合鋁線單重及收得率,北營煉鋼廠總結出鋁線使用量公式:鋁線使用量=(氧含量ppm/1.5+200)m;通過LF爐定氧喂鋁線工藝有效解決進LF爐Als含量不穩定的問題,為后續頂渣改質奠定基礎。

5.2? ? 精煉優化造渣工藝

造渣工藝采用兩步造渣法,即轉爐出鋼過程改渣、LF爐精煉過程改渣。

5.2.1? ? 轉爐頂渣改質

轉爐出鋼過程中加入石灰、鋁渣球,利用鋼水出鋼時的攪拌動能及鋼水顯熱將頂渣部分熔化,實現終渣預脫氧,降低了LF爐渣料的加入量和化渣時間,起到了對原始渣改質及預脫氧的作用。

5.2.2? ? LF爐精煉過程造還原渣

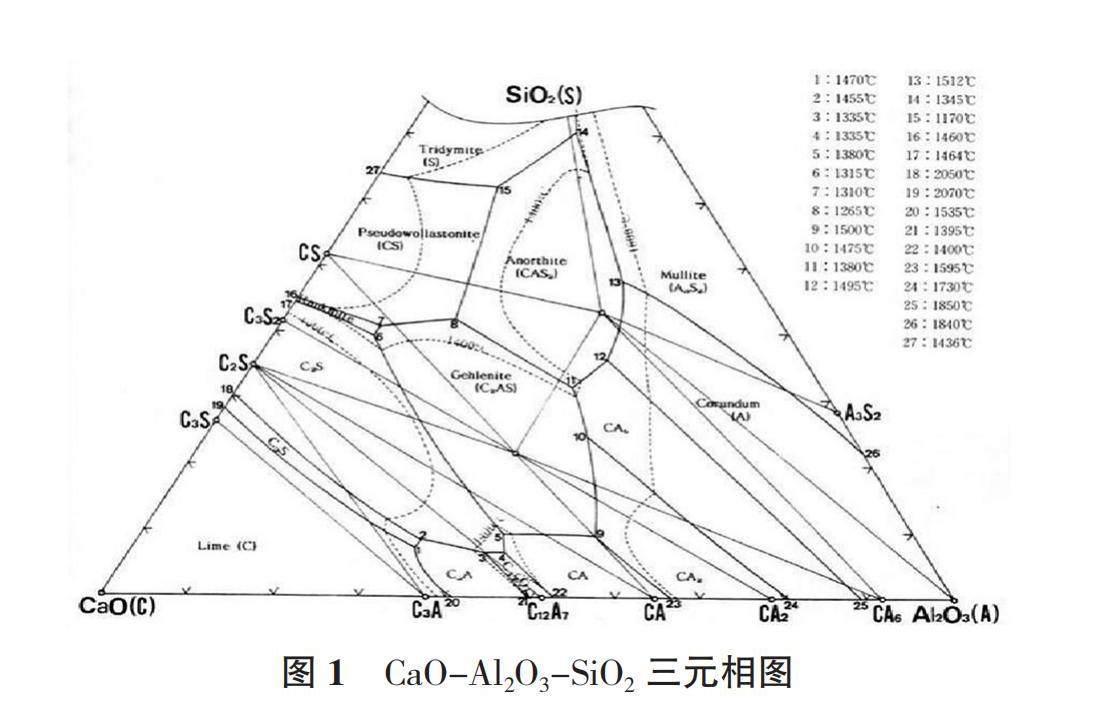

為了使CaO-Al2O3基渣系精煉渣具有較好的脫硫和有利于對上浮Al2O3等脫氧產物的同化和吸收效果, 常將精煉終渣成分選定在12CaO-7Al2O3生成區域,見圖1,該區域Al2O3含量為30%左右、CaO%/Al2O3%=1.8左右時存在LS較高的區域,并且在該區域精煉渣熔點較低,有利于與夾雜的結合。

以三元渣系相圖為基礎,結合現場生產實踐,確定合理的精煉渣系,對造渣工藝進行了優化。

1)化渣期間使用鋁粒造渣,鋁粒加入要求少加勤加,每批次加入要求小于15 kg,確保鋁粒充分與渣中氧進行反應。

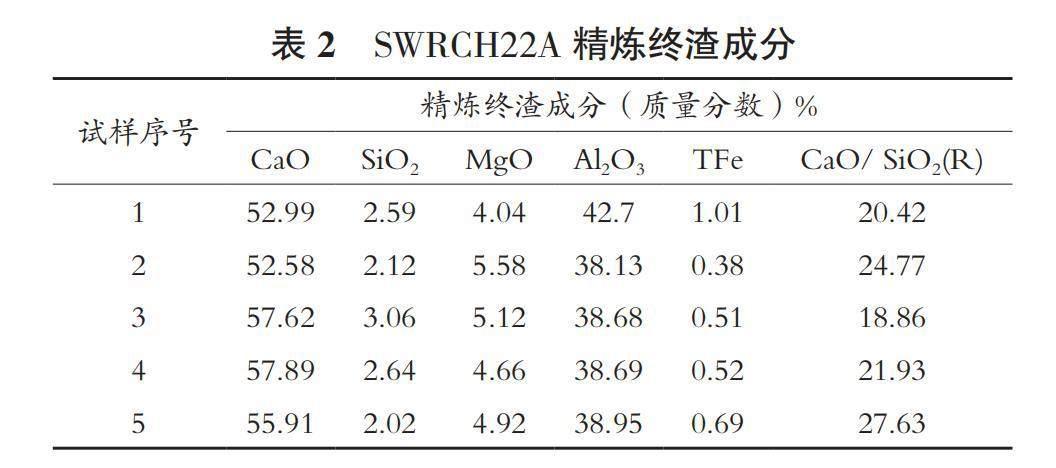

2)使用氧化鋁球增加熔渣中Al2O3含量,氧化鋁球主要是以Al2O3·SiO2形式化合物存在, 在950 ℃左右受熱分解為γ-Al2O3以及其他物質。其中γ-Al2O3是一種表面疏松、多細孔結構的比表面大的活性氧化鋁,這種活性氧化鋁可使爐渣中CaO熔點降低至1 395 ℃,不僅能起到快速化渣作用,還能提高鋁粒利用率。優化后的精煉終渣成分見表2。

5.3? ? 精煉優化鈣處理工藝

1)采用鈣處理方法對鋼中Al2O3夾雜物進行改性的原理是通過增加鋼中有效鈣含量,一方面使大顆粒Al2O3夾雜改性成低熔點復合夾雜物,促使夾雜物上浮,凈化鋼水,同時也可防止水口結瘤,改善澆注性。隨著夾雜物中鈣含量的增加,Al2O3夾雜物將沿Al2O3→CaO-6Al2O3→CaO-2Al2O3→CaO-Al2O3→12CaO-7Al2O3→3CaO- Al2O3的路線改變性質[2],鈣對夾雜物變性的反應式如下[3]:

3[Ca]+(Al2O3)inc =2[Al]+3(CaO)inc? ? ? ? ? ? ? ? ? ? ?(2)

3(CaO)inc+2[Al]+3[S]=3(CaS)inc+(Al2O3)inc? ? ? (3)

對Al2O3的變性作用實質是,鈣的加入能夠使夠Al2O3蛻變為低熔點鈣鋁酸鹽C3A、C12A7、CA、CA2和CA4 (C=CaO,A= Al2O3)等,其中前三者的熔點比鋼液低。

鈣合金元素存在易氧化、易揮發的特性,如何提高鈣線的收率是鈣處理面臨的最大問題。

2)優化LF爐鈣處理時機。北營煉鋼廠鈣處理工藝采用先中吹7 min后進行鈣處理,鈣處理后再進行軟吹3 ~ 5 min;通電結束后先中吹7 min促進夾雜物的碰撞聚合,使鋼水中部分夾雜物充分上浮溶于渣中,后續再進行鈣處理將鋼水中殘余的Al2O3夾雜物進行變性,再次軟吹3 ~ 5 min使變性后的夾雜物及鈣處理過程中卷入的鋼水中的精煉渣充分上浮,此種鈣處理工藝即保證了鈣處理效果,同時也可以減少鈣線使用量,有效降低制造成本。

5.4? ? 連鑄鋼水澆鑄

為保證鑄坯的冶金質量,連鑄采用保護澆注。保護澆注是否到位同樣直接影響鋼水的可澆性。北營煉鋼廠在生產冷鐓鋼SWRCH22A前期出現了鋼水鋁損偏大,中包絮流的情況,經檢查發現外掛長水口存在嚴重的吸氣現象,吸氣直接導致鋼水二次氧化加劇并產生了大量氧化鋁夾雜,從而導致絮流。后經過試驗發現外掛水口密封圈與鋼包長水口不匹配,改進后問題得以解決。

北營煉鋼廠冷鐓鋼SWRCH22A生產過程中,澆次第一爐因中間包水口結瘤產生非計劃停機的比例高達30%,主要原因為大包開澆鋼水由大包至中間包的過程中,鋼水的二次氧化,產生大量Al2O3夾雜附著水口內壁導致水口結瘤產生非計劃停機。

為解決上述問題,采用中間包鈣處理技術,開機、換包爐次向中間包注流口以及兩側烘烤口加入50 ~ 80 m鈣線段,使因鋼水二次氧化產生的Al2O3夾雜物再次變性處理,進一步提升開機換包的成功率,開機、換包爐次因中間包水口結瘤導致事故停機的比例降低至4.8%。

另外,澆鑄過程中采用內置結晶器電磁攪拌、凝固末端電磁攪拌,控制鋼水過熱等,以細化鑄態組織。同時采用液面自動控制、結晶器自動加保護渣等措施,以減少澆鑄過程卷渣幾率。

經驗顯示,連鑄澆注過程結晶器卷渣也是鋼中非金屬夾雜的主要來源之一,影響后部軋制質量,通過以下方法加以控制:

1)對鋁鎮靜鋼而言,鈣處理效果適中(成品鈣含量25 ~ 35 ppm即可),不能過度,保證鋼水澆注過程順行,確保拉速平穩,是控制結晶器卷渣的有效手段;

2)水口插入深度符合工藝要求,10 ~?12 mm;

3)水口插入位置垂直、居中,防止偏流導致流場不穩卷渣;

4)保護渣性能符合鋼種凝固需求、自動加保護渣設備設定供給量滿足要求,保護渣熔速均勻,防止保護渣未溶化卷渣。

6? ? 軋鋼盤條軋制

鑄坯加熱采用步進式加熱爐,利用無扭高速線材軋機軋制,軋后進入延遲型斯太爾摩工藝冷卻,保證有足夠的強度和良好的韌性和塑性,具有較好的綜合力學性能,其金相組織為鐵素體加珠光體。抗拉強度在460 ~ 540 MPa之間、斷面收縮率不小于60%,在軋鋼生產中采用快速水冷和吐絲后緩冷相結合的工藝。

6.1? ? 化學成分及抗拉強度控制

化學成分(尤其是[C])以及抗拉強度的控制是影響冷鐓鋼SWRCH22A產品質量的重要指標,直接影響用戶的使用效果。

6.1.1? ? 化學成分控制

[C]含量的穩定控制直接影響盤條的力學性能抗拉強度指標,影響用戶使用過程拉拔效果及加工成本。因此[C]含量控制至關重要。圖2是北營公司生產冷鐓鋼SWRCH22A盤條鋼的[C]成分控制情況。

從圖2可以看出,盤條的實際成分[C]含量的控制均基本均處于內控成分范圍之內,這對于保證盤條良好的拉拔性能非常有利。

6.1.2? ? 抗拉強度控制

軋鋼生產中采用快速水冷和吐絲后緩冷相結合的工藝確保冷鐓鋼SWRCH22A物理性能符合質量要求。圖3是北營公司生產的冷鐓鋼SWRCH22A盤條抗拉強度控制情況。

6.2? ? 盤條的內部質量

表3列出了部分爐次鑄坯低倍缺陷的評定結果。可以看出,鑄坯內部缺陷評級較低,表明質量良好。

6.3? ? 盤條的顯微組織和非金屬夾雜物

部分批次盤條的顯微組織和非金屬夾雜物檢驗結果見表4和圖4、圖5。

可以看出,盤條的顯微組織非常均勻,鐵素體晶粒度適中,并且非金屬夾雜物含量非常少。冷鐓冷擠壓用鋼而言,用戶需要拉拔、鐓粗等工藝,對盤條的純凈度要求非常高。良好的顯微組織及純凈鋼質,保證了用戶的拉拔、鐓粗等工藝要求。

7? ? 結? ? 論

針對冷鐓鋼SWRCH22A生產過程中引起中間包結瘤的原因進行了系統性分析,對脫氧方式、精煉造渣、鈣處理等工藝進行了優化,得到如下結論:

1) 將轉爐加鋁完全脫氧改為兩部法加鋁脫氧,可穩定控制LF爐進站Als含量在0.030%左右。

2)使用氧化鋁球增加熔渣中Al2O3含量可使爐渣中CaO熔點,提高化渣速率,提升鋁粒使用效率;Al2O3夾雜總量明顯減少,鋼水純凈度提高、可澆性明顯改善,確保了生產連續性。

3)LF爐采用先中吹、再鈣處理、再軟吹工藝,Al2O3夾雜總量明顯減少,鋼水純凈度提高、可澆性明顯改善,確保了生產連續性。

4)中間包鈣處理技術可有效提高開機換包成功率。

參考文獻

[1]? ? 王安軍,柳志敏,陳清泉.鋁鎮靜鋼鋼包吹氬定氧加鋁工藝實踐[J].武鋼技術,2007(2):9-12.

[2]? ? 曲英.煉鋼學原理[M].北京:冶金工業出版社,1994.

[3]? ? 王立峰.鋼中夾雜物控制技術研究[M].北京:北京科技大學,2002.

[4]? ? 俞海明.轉爐鋼水的爐外精煉技術[M].北京:冶金工業出版社,2011.