鐵路車(chē)軸微動(dòng)磨損對(duì)微動(dòng)裂紋擴(kuò)展的影響研究

魏永剛

摘要:仿真計(jì)算了磨損/未磨損情況下不同深度微動(dòng)裂紋尖端的等效應(yīng)力強(qiáng)度因子ΔKeq,并從接觸狀態(tài)和應(yīng)力分布兩個(gè)角度闡述了影響機(jī)理。對(duì)于鐵路車(chē)軸,考慮微動(dòng)磨損時(shí)計(jì)算的ΔKeq更大,微動(dòng)磨損促進(jìn)了微動(dòng)裂紋的擴(kuò)展。當(dāng)微動(dòng)裂紋深度不大于2 mm時(shí),磨損/未磨損情況下計(jì)算的ΔKeq相對(duì)誤差大于7%。由于微動(dòng)磨損,車(chē)軸輪座配合邊緣及附近的區(qū)域出現(xiàn)了張開(kāi)區(qū),釋放了過(guò)盈配合導(dǎo)致的壓應(yīng)力。此外,微動(dòng)磨損在車(chē)軸輪座內(nèi)部引入的應(yīng)力集中增加了配合面下方的應(yīng)力場(chǎng)。這兩方面的共同作用促進(jìn)了微動(dòng)裂紋向車(chē)軸深度方向擴(kuò)展。微動(dòng)磨損對(duì)裂紋擴(kuò)展的影響不能忽略,建議在車(chē)軸微動(dòng)裂紋剩余壽命的評(píng)估中考慮微動(dòng)磨損的影響。

關(guān)鍵詞:鐵路車(chē)軸;過(guò)盈配合;微動(dòng)磨損;微動(dòng)裂紋

中圖分類(lèi)號(hào):TP204;U270.33 文獻(xiàn)標(biāo)志碼:A doi:10.3969/j.issn.1006-0316.2024.02.005

文章編號(hào):1006-0316 (2024) 02-0026-07

Investigation on the Effect of Fretting Wear on Fretting Crack Propagation of Railway Axles

WEI Yonggang

( College of Railway Locomotive, Jilin Railway Technology College, Jilin 132000, China?)

Abstract:In this paper, the equivalent stress intensity factors ΔKeqof fretting crack tips at different crack depths in the case of worn/unworn were calculated. Thereafter, the influence mechanism was clarified from two perspectives of contact status and stress distribution. For railway axles, ΔKeqwas greater for the worn axles, which promoted the fretting crack propagation. When the crack depth was not greater than 2 mm, the relative error of ΔKeqcalculated under the worn/unworn condition was greater than 7%. Owing to fretting wear, an open zone appeared near the contact edge of the wheel seat, releasing the compressive stress induced by the interference fit. In addition, the stress concentration introduced by fretting wear increased the stress field below the contact surfaces. The combined effect of these two aspects promoted thefretting cracks propagation to the depth direction of the axle. The influence of fretting wear on crack propagation cannot be neglected, and it is recommended to take the influence of fretting wear in evaluating the remaining life of fretting cracks.

Key words:railway axle;interference fit;fretting wear;fretting crack

車(chē)軸是鐵路列車(chē)的關(guān)鍵結(jié)構(gòu),其可靠性關(guān)系著行車(chē)安全。車(chē)軸與車(chē)輪經(jīng)過(guò)盈配合方式連接,在循環(huán)旋轉(zhuǎn)彎曲載荷作用下,輪軸配合邊緣及附近區(qū)域會(huì)發(fā)生微動(dòng),這將導(dǎo)致該區(qū)域出現(xiàn)微動(dòng)磨損損傷,并可能出現(xiàn)微動(dòng)疲勞[1-3]。微動(dòng)磨損會(huì)改變配合面的形貌,導(dǎo)致過(guò)盈配合部位的應(yīng)力發(fā)生重分布,影響微動(dòng)疲勞[4-5]。

鐵路車(chē)軸的微動(dòng)裂紋一般出現(xiàn)在距配合邊緣幾毫米的過(guò)盈配合內(nèi)部[6]。由于結(jié)構(gòu)的封閉性,小于2 mm的微動(dòng)裂紋很難被準(zhǔn)確檢測(cè)[7-8]。一旦微動(dòng)裂紋被錯(cuò)檢或漏檢將繼續(xù)擴(kuò)展,這可能導(dǎo)致車(chē)軸發(fā)生疲勞斷裂,引發(fā)列車(chē)出軌等嚴(yán)重的安全事故。研究微動(dòng)裂紋擴(kuò)展對(duì)車(chē)軸檢修間隔的制定和剩余壽命的預(yù)測(cè)非常重要。學(xué)者們針對(duì)過(guò)盈配合結(jié)構(gòu)的微動(dòng)裂紋擴(kuò)展做了一些工作。Martínez[9]和Erena[10]等使用擴(kuò)展有限元法(Extended Finite Element Method,XFEM)仿真研究了過(guò)盈配合結(jié)構(gòu)的微動(dòng)裂紋擴(kuò)展,預(yù)測(cè)了裂紋擴(kuò)展路徑。Pourheidar等[11]基于Nasgro方程和循環(huán)R阻力曲線(xiàn),評(píng)估了帶初始缺陷的車(chē)軸過(guò)盈配合部位微動(dòng)裂紋擴(kuò)展壽命。然而上述研究沒(méi)有考慮微動(dòng)磨損的影響。微動(dòng)磨損引起的配合部位應(yīng)力重分布可能會(huì)影響微動(dòng)裂紋擴(kuò)展。Pinto等[12-13]針對(duì)圓柱-平面微動(dòng)結(jié)構(gòu)進(jìn)行仿真,發(fā)現(xiàn)考慮微動(dòng)磨損后預(yù)測(cè)的剩余壽命偏短。Madge等[14]指出微動(dòng)磨損引起的應(yīng)力變化會(huì)顯著影響微動(dòng)裂紋擴(kuò)展。Zou等[15]測(cè)量實(shí)際車(chē)軸的微動(dòng)磨損,并基于測(cè)量的輪廓進(jìn)行仿真,發(fā)現(xiàn)微動(dòng)磨損促進(jìn)了車(chē)軸微動(dòng)裂紋擴(kuò)展,但沒(méi)有詳細(xì)闡明影響機(jī)理。綜上,為保障鐵路列車(chē)的安全運(yùn)營(yíng),有必要系統(tǒng)研究車(chē)軸微動(dòng)磨損對(duì)微動(dòng)裂紋擴(kuò)展的影響,并揭示影響機(jī)理。

本文基于Zou等[15]的實(shí)際車(chē)軸疲勞試驗(yàn),在考慮微動(dòng)磨損的情況下,仿真計(jì)算了不同長(zhǎng)度微動(dòng)裂紋對(duì)應(yīng)的等效應(yīng)力強(qiáng)度因子ΔKeq,并進(jìn)行對(duì)比。之后,基于仿真結(jié)果,從接觸狀態(tài)和應(yīng)力分布兩個(gè)角度揭示了微動(dòng)磨損對(duì)車(chē)軸微動(dòng)裂紋擴(kuò)展的影響機(jī)理。

1 車(chē)軸微動(dòng)疲勞試驗(yàn)

1.1 試樣與材料

實(shí)際車(chē)軸微動(dòng)疲勞試驗(yàn)在Minden型輪軸疲勞試驗(yàn)臺(tái)上進(jìn)行。試驗(yàn)載荷F使用輪軸配合邊緣的名義應(yīng)力描述,為130 MPa。車(chē)軸旋轉(zhuǎn)彎曲疲勞試驗(yàn)轉(zhuǎn)速為1050 r/min。試驗(yàn)用車(chē)軸的形狀尺寸如圖1所示。車(chē)軸材料為EA4T車(chē)軸鋼,車(chē)輪材料為ER8車(chē)輪鋼,材料的機(jī)械性能參數(shù)如表1所示。

1.2 試驗(yàn)結(jié)果

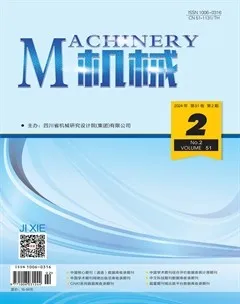

在4×107循環(huán)周次后,研究人員探測(cè)到明顯的微動(dòng)裂紋信號(hào)。此后停止試驗(yàn),拆解車(chē)輪并對(duì)車(chē)軸輪座進(jìn)行磁粉探傷。車(chē)軸輪座微動(dòng)裂紋磁粉探傷結(jié)果如圖2(a)所示,裂紋在車(chē)軸輪座表面沿圓周方向分布,距離車(chē)軸配合邊緣約4.1 mm。微動(dòng)裂紋在車(chē)軸剖面上的形貌如 ?圖2(b)所示,裂紋與過(guò)盈配合面間存在一定角度,這說(shuō)明微動(dòng)裂紋受到多軸應(yīng)力影響,以I-II混合型裂紋形式擴(kuò)展。

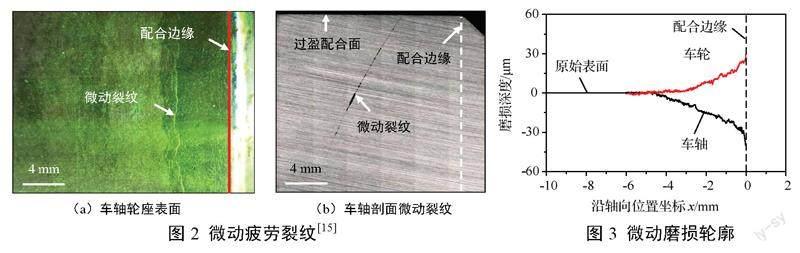

研究人員還使用激光共聚焦顯微鏡對(duì)車(chē)軸和車(chē)輪的磨損情況進(jìn)行了測(cè)量,得到了對(duì)應(yīng)的磨損輪廓,如圖3所示。可以看出,車(chē)軸和車(chē)輪的最大磨損深度都出現(xiàn)在配合邊緣,分別為40 μm和29 μm。隨著坐標(biāo)位置向配合區(qū)內(nèi)部移動(dòng),磨損深度逐漸減小。

2?有限元仿真

2.1 有限元模型

本文旨在對(duì)比研究微動(dòng)磨損對(duì)車(chē)軸微動(dòng)裂紋擴(kuò)展的影響,因此分別建立磨損/未磨損車(chē)軸和車(chē)輪的有限元模型。具體建模過(guò)程為:首先,根據(jù)圖1給出的試樣形狀尺寸,使用Hypermesh軟件創(chuàng)建2D網(wǎng)格。由于配合邊緣及附近的區(qū)域存在應(yīng)力集中,對(duì)其網(wǎng)格進(jìn)行細(xì)化,最小網(wǎng)格尺寸為50 μm。如圖4所示,微動(dòng)磨損的影響是通過(guò)在網(wǎng)格中引入磨損輪廓來(lái)實(shí)現(xiàn)。然后,通過(guò)繞對(duì)稱(chēng)軸旋轉(zhuǎn)2D網(wǎng)格得到對(duì)應(yīng)的3D網(wǎng)格。將該3D網(wǎng)格導(dǎo)入ABAQUS軟件,即可得到仿真分析需要的有限元模型。

有限元模型由八節(jié)點(diǎn)六面體單元(C3D8)組成。車(chē)軸和車(chē)輪之間的接觸面相互作用通過(guò)主從接觸算法實(shí)現(xiàn),其中車(chē)輪的內(nèi)表面被定義為主面,車(chē)軸的輪座表面為從面。使用經(jīng)典的庫(kù)侖摩擦模型描述切向行為,摩擦系數(shù)設(shè)置為0.75。使用罰函數(shù)描述摩擦行為,最大彈性滑移容差設(shè)置為0.0001。根據(jù)車(chē)軸在試驗(yàn)臺(tái)上的具體情況對(duì)有限元模型施加載荷和邊界條件。如圖4所示,車(chē)輪輪輞左側(cè)表面x方向的位移被限制,車(chē)輪輪緣表面被固定。在第1個(gè)分析步中引入過(guò)盈配合,過(guò)盈量2Δ=0.243 mm。在第2個(gè)分析步時(shí),在參考點(diǎn)F施加沿y軸的集中力Fy(Fy=F0,F0為施加的載荷值)。隨后的分析步中,在參考點(diǎn)F分別施加兩個(gè)隨時(shí)間t變化的集中力Fy和Fz。通過(guò)這種車(chē)軸不動(dòng),載荷繞車(chē)軸旋轉(zhuǎn)的方式,在輪軸配合邊緣產(chǎn)生130 MPa的旋轉(zhuǎn)彎曲應(yīng)力。

2.2 微動(dòng)疲勞裂紋建模

圖2所示的微動(dòng)裂紋在車(chē)軸輪座上沿圓周方向分布,這是過(guò)盈配合結(jié)構(gòu)微動(dòng)裂紋的典型特征。為便于仿真分析,以往的研究將這些裂紋簡(jiǎn)化為理想的環(huán)形裂紋[5,16]。本文使用交互積分法計(jì)算裂紋尖端的應(yīng)力強(qiáng)度因子,微動(dòng)裂紋同樣被理想化為環(huán)形,如圖5所示。裂紋尖端的漸近應(yīng)力場(chǎng)存在奇異性,為準(zhǔn)確對(duì)該奇異性進(jìn)行表征,在緊鄰裂紋尖端的位置創(chuàng)建了奇異性單元來(lái)計(jì)算應(yīng)力強(qiáng)度因子。奇異性單元可以通過(guò)折疊常規(guī)高階單元的單元邊,并移動(dòng)中間節(jié)點(diǎn)到單元邊的1/4位置處構(gòu)造得到。由于旋轉(zhuǎn)彎曲應(yīng)力,微動(dòng)裂紋表面可能相互接觸,從而產(chǎn)生裂紋閉合效應(yīng)。為使裂紋面間的壓應(yīng)力得到有效傳遞,使用自接觸算法模擬微動(dòng)裂紋表面間的相互作用。摩擦系數(shù)設(shè)置為0.6[17],并使用“硬”接觸來(lái)描述法向行為。裂紋前沿的積分路徑數(shù)設(shè)置為15。

考慮到當(dāng)前超聲波探傷技術(shù)無(wú)法準(zhǔn)確對(duì)小于2 mm的車(chē)軸微動(dòng)裂紋進(jìn)行探測(cè),且不能使用應(yīng)力強(qiáng)度因子描述短裂紋的擴(kuò)展驅(qū)動(dòng)力。因此,微動(dòng)裂紋深度最小值設(shè)置為0.25 mm,最大為2 mm,裂紋擴(kuò)展的增量設(shè)置為0.25 mm。

3 結(jié)果與討論

3.1 應(yīng)力強(qiáng)度因子

車(chē)軸受拉側(cè)1 mm深度裂紋尖端的von Mises應(yīng)力云圖和不同積分路徑上的應(yīng)力強(qiáng)度因子如圖6所示。可以看出,III型應(yīng)力強(qiáng)度因子KIII幾乎為零,這說(shuō)明微動(dòng)裂紋的擴(kuò)展主要由I和II型應(yīng)力強(qiáng)度因子KI和KII控制,為混合型裂紋。該仿真結(jié)果與圖2(b)的試驗(yàn)現(xiàn)象吻合。此外,KI和KII在3~4個(gè)積分路徑后趨于收斂。因此,本文使用積分路徑編號(hào)為4~15上得到的KI和KII的均值進(jìn)行計(jì)算。

式(3)的計(jì)算結(jié)果同樣繪制在圖7中。可以看出,相對(duì)誤差隨著裂紋擴(kuò)展逐漸減小。這說(shuō)明隨著裂紋尖端遠(yuǎn)離過(guò)盈配合面,磨損對(duì)等效應(yīng)力強(qiáng)度因子的影響逐漸減小。當(dāng)裂紋深度為0.25 mm時(shí),相對(duì)誤差約40%;當(dāng)裂紋深度為2 mm時(shí),相對(duì)誤差約7%。

超聲波探傷技術(shù)無(wú)法準(zhǔn)確檢測(cè)到2 mm以?xún)?nèi)的微動(dòng)裂紋。而仿真結(jié)果顯示,當(dāng)微動(dòng)裂紋深度不大于2 mm時(shí),磨損/未磨損情況下計(jì)算的等效應(yīng)力強(qiáng)度因子的相對(duì)誤差大于5%。如果在車(chē)軸微動(dòng)裂紋剩余壽命的預(yù)測(cè)中忽略微動(dòng)磨損的影響,將會(huì)高估車(chē)軸剩余壽命,導(dǎo)致危險(xiǎn)的預(yù)測(cè)結(jié)果。為保障鐵路列車(chē)的安全運(yùn)營(yíng),建議在車(chē)軸微動(dòng)裂紋剩余壽命的評(píng)估中,考慮微動(dòng)磨損的影響。

3.2 影響機(jī)理分析

仿真結(jié)果顯示,當(dāng)微動(dòng)裂紋深度小于2 mm時(shí),磨損/未磨損情況下計(jì)算的等效應(yīng)力強(qiáng)度因子存在明顯區(qū)別。此外,微動(dòng)裂紋深度越小,微動(dòng)磨損的影響越大。本節(jié)以微動(dòng)裂紋深度為0.25 mm的計(jì)算結(jié)果為例,分析微動(dòng)磨損對(duì)裂紋擴(kuò)展的影響機(jī)理。

3.2.1 接觸狀態(tài)的影響

仿真分析后車(chē)軸輪座的接觸狀態(tài)如圖8所示。可以看出,不考慮磨損時(shí),車(chē)軸輪座只有粘著區(qū)和滑移區(qū)。在微動(dòng)磨損的作用下,配合邊緣的材料被移除,形成圖3所示微動(dòng)磨損輪廓,車(chē)軸和車(chē)輪配合邊緣過(guò)盈量減小。在旋轉(zhuǎn)彎曲應(yīng)力作用下,車(chē)軸和車(chē)輪發(fā)生分離,形成張開(kāi)區(qū)。

仿真得到的車(chē)軸輪座受拉側(cè)的接觸壓應(yīng)力分布如圖9所示。在不考慮微動(dòng)磨損的情況下,車(chē)軸輪座配合邊緣及附近區(qū)域處于滑移區(qū),接觸壓應(yīng)力的峰值出現(xiàn)在配合邊緣。在微動(dòng)磨損的作用下,配合邊緣及附近區(qū)域的材料被移除,配合邊緣附近區(qū)域出現(xiàn)張開(kāi)區(qū),此處的接觸壓應(yīng)力為零。此外,由于微動(dòng)磨損的作用,過(guò)盈配合內(nèi)部出現(xiàn)磨損/未磨損邊界,幾何不連續(xù)導(dǎo)致新的接觸壓應(yīng)力峰值出現(xiàn)在車(chē)軸輪座內(nèi)部。

車(chē)軸輪座受拉側(cè)的軸向應(yīng)力S11分布如圖10所示。由圖9已知,在不考慮微動(dòng)磨損的情況下,車(chē)軸輪座配合邊緣及附近區(qū)域存在非常大的接觸壓應(yīng)力,使車(chē)輪對(duì)車(chē)軸有很強(qiáng)的約束。即使在受拉側(cè),車(chē)軸輪座的軸向應(yīng)力S11仍為負(fù)值。即是說(shuō),在不考慮微動(dòng)磨損的情況下,車(chē)軸輪座的軸向應(yīng)力始終為壓應(yīng)力,而在壓應(yīng)力作用下,裂紋閉合、不會(huì)擴(kuò)展[19]。該仿真結(jié)果顯然無(wú)法解釋圖2(b)中微動(dòng)裂紋擴(kuò)展的事實(shí)。當(dāng)仿真考慮微動(dòng)磨損影響后,車(chē)軸輪座配合邊緣及附近區(qū)域出現(xiàn)張開(kāi)區(qū),張開(kāi)區(qū)內(nèi)輪軸間的壓應(yīng)力被釋放,軸向應(yīng)力S11由負(fù)變正,這促進(jìn)了裂紋向車(chē)軸深度方向的擴(kuò)展。

由圖8~10可知,在微動(dòng)磨損的作用下,車(chē)軸輪座配合邊緣及附近的材料被移除,過(guò)盈量減小。在外部疲勞載荷作用下,配合邊緣及附近出現(xiàn)張開(kāi)區(qū),車(chē)輪和車(chē)軸間的壓應(yīng)力被釋放,導(dǎo)致磨損時(shí)計(jì)算的等效應(yīng)力強(qiáng)度因子更大。

3.2.2 應(yīng)力集中的影響

微動(dòng)磨損會(huì)導(dǎo)致過(guò)盈配合內(nèi)部出現(xiàn)磨損/未磨損邊界,從而引發(fā)應(yīng)力集中。配合面上的應(yīng)力集中也可能影響配合面下方的應(yīng)力分布。車(chē)軸輪座過(guò)盈配合面下方的von Mises應(yīng)力云圖如圖11所示。可以看出,在不考慮微動(dòng)磨損的情況下,車(chē)軸過(guò)盈配合面的應(yīng)力集中出現(xiàn)在配合邊緣,距微動(dòng)裂紋位置較遠(yuǎn),不會(huì)影響微動(dòng)裂紋擴(kuò)展。當(dāng)考慮磨損的影響后,過(guò)盈配合面的應(yīng)力集中出現(xiàn)在磨損/未磨損邊界附近,靠近微動(dòng)疲勞裂紋,此時(shí),過(guò)盈配合面上由微動(dòng)磨損引發(fā)的應(yīng)力集中影響了裂紋尖端附近的應(yīng)力場(chǎng),這導(dǎo)致磨損情況下計(jì)算的等效應(yīng)力強(qiáng)度因子更大。

綜上,微動(dòng)磨損從兩個(gè)方面影響車(chē)軸微動(dòng)裂紋擴(kuò)展。一方面,微動(dòng)磨損導(dǎo)致車(chē)軸輪座配合邊緣及附近的材料被移除,過(guò)盈量減小。在旋轉(zhuǎn)彎曲應(yīng)力作用下,車(chē)軸和車(chē)輪配合面發(fā)生分離,出現(xiàn)張開(kāi)區(qū)。張開(kāi)區(qū)的出現(xiàn)釋放了過(guò)盈配合的壓應(yīng)力,促進(jìn)了微動(dòng)裂紋擴(kuò)展。另一方面,微動(dòng)磨損在車(chē)軸輪座內(nèi)部微動(dòng)裂紋附近(磨損/未磨損邊界)引入新的應(yīng)力集中,這會(huì)增加配合面下方裂紋尖端的應(yīng)力場(chǎng),同樣會(huì)促進(jìn)微動(dòng)裂紋擴(kuò)展。越靠近過(guò)盈配合面,由微動(dòng)磨損導(dǎo)致的壓應(yīng)力釋放,以及微動(dòng)磨損導(dǎo)致應(yīng)力集中的影響越顯著。隨著裂紋尖端遠(yuǎn)離配合面,這些影響會(huì)逐漸變小,從而導(dǎo)致出現(xiàn)圖7中隨著裂紋深度增加,相對(duì)誤差減小的仿真結(jié)果。

4 結(jié)論

本文基于實(shí)際車(chē)軸微動(dòng)疲勞試驗(yàn)結(jié)果,仿真計(jì)算了磨損/未磨損情況下,不同深度微動(dòng)裂紋尖端的等效應(yīng)力強(qiáng)度因子,并進(jìn)行對(duì)比。此后,基于仿真結(jié)果,從接觸狀態(tài)和應(yīng)力分布兩個(gè)角度闡述了微動(dòng)磨損對(duì)微動(dòng)裂紋擴(kuò)展的影響機(jī)理。主要結(jié)論如下:

(1)對(duì)于鐵路車(chē)軸,考慮微動(dòng)磨損情況下計(jì)算的等效應(yīng)力強(qiáng)度因子更大,這說(shuō)明微動(dòng)磨損會(huì)促進(jìn)微動(dòng)裂紋的擴(kuò)展。當(dāng)微動(dòng)裂紋深度不大于2 mm時(shí),磨損/未磨損情況下計(jì)算的等效應(yīng)力強(qiáng)度因子相對(duì)誤差大于7%,鐵路車(chē)軸微動(dòng)磨損對(duì)微動(dòng)裂紋擴(kuò)展的影響不能忽略。

(2)由于微動(dòng)磨損,車(chē)軸輪座配合邊緣及附近出現(xiàn)了張開(kāi)區(qū),釋放了過(guò)盈配合引入的壓應(yīng)力。此外,微動(dòng)磨損在車(chē)軸輪座內(nèi)部引入的應(yīng)力集中增加了過(guò)盈配合面下方的應(yīng)力場(chǎng)。這兩方面的共同作用促進(jìn)了微動(dòng)裂紋向鐵路車(chē)軸深度方向擴(kuò)展。

(3)為保障鐵路列車(chē)的安全運(yùn)營(yíng),建議在車(chē)軸微動(dòng)裂紋剩余壽命的評(píng)估中,考慮微動(dòng)磨損的影響。

參考文獻(xiàn):

[1]MAKINO T,SAKAI H,KOZUKA C,et al. Overview of fatigue damage evaluation rule for railway axles in Japan and fatigue property of railway axle made of medium carbon steel[J]. International Journal of Fatigue,2020(132):105361.

[2]FOLETTI S,BERETTA S,GURER G. Defect acceptability under full-scale fretting fatigue tests for railway axles[J]. International Journal of Fatigue,2016(86):34-43.

[3]王大強(qiáng). DF21型米軌機(jī)車(chē)車(chē)軸輪座裂紋分析及解決措施[J]. 科技研究,2014(3):21-22

[4]LEE D-H,KWON S-J,YOU W-H,et al. Numerical analysis of the effect of contact pressure on the fretting fatigue life in a press-fitted shaft[J]. Journal of the Korean Physical Society,2009,54(3):1115-1118.

[5]ZHANG Y B,LU L T,GONG Y B,et al. Fretting wear-induced evolution of surface damage in press-fitted shaft[J]. Wear,2017(384):131-141.

[6]CERVELLO S. Fatigue properties of railway axles:New results of full-scale specimens from Euraxles project[J]. International Journal of Fatigue,2016(86):2-12.

[7]ZERBST U,KLINGER C,KLINGBEIL D. Structural assessment of railway axles A critical review[J]. Engineering Failure Analysis,2013(35):54-65.

[8]ZERBST U,BERETTA S,K?HLER G,et al. Safe life and damage tolerance aspects of railway axles A review[J]. Engineering Fracture Mechanics,2013(98):214-271.

[9]MART?NEZ J C,VANEGAS USECHEL V,WAHAB M A. Numerical prediction of fretting fatigue crack trajectory in a railway axle using XFEM[J]. International Journal of Fatigue,2017(100):32-49.

[10]ERENA D,V?ZQUEZ J,NAVARRO C,et al. Numerical study on the influence of artificial internal stress relief groove on fretting fatigue in a shrink-fitted assembly[J]. Tribology International,2020(151):106443.

[11]POURHEIDAR A,REGAZZI D,CERVELLO S,et al. Fretting fatigue analysis of full-scale railway axles in presence of artificial micro-notches[J]. Tribology International,2020(150):106383.

[12]PINTO A L,TALEMI R,ARA?JO J A. Fretting fatigue total life assessment including wear and a varying critical distance[J]. International Journal of Fatigue,2022(156):106589.

[13]PINTO A L,ARA?JO J,TALEMI R. Effects of fretting wear process on fatigue crack propagation and life assessment[J]. Tribology International,2021(156):106787.

[14]MADGE J J,LEEN S B,SHIPWAY P H. A combined wear and crack nucleation propagation methodology for fretting fatigue prediction[J]. International Journal of Fatigue,2008,30(9):1509-1528.

[15]ZOU L,ZENG D,LI Y,et al. Experimental and numerical study on fretting wear and fatigue of full-scale railway axles[J]. Railway Engineering Science,2020,28(4):365-381.

[16]G?RER G,G?R C H. Failure analysis of fretting fatigue initiation and growth on railway axle press-fits[J]. Engineering Failure Analysis,2017(84):151-166

[17]WU S C,XU Z W,LIU Y X,et al. On the residual life assessment of high-speed railway axles due to induction hardening[J]. International Journal of Rail Transportation,2018,6(4):218-232.

[18]IRWIN G?R. Fracture mechanics,in the book of structural mechanics[M]. New York, USA:Pergamon Press,1958:55794.

[19]KUBOTA M,KATAOKA S, KONDO Y. Effect of stress relief groove on fretting fatigue strength and index for the selection of optimal groove shape[J]. International Journal of Fatigue,2009,31(3):439-446.