基于數(shù)據(jù)驅(qū)動(dòng)模型的智能風(fēng)機(jī)失速故障辨識(shí)方法

李國(guó)儉,吳海軍,王范華,韓冰,趙作飛

(1.國(guó)家電投集團(tuán)內(nèi)蒙古能源有限公司,內(nèi)蒙古通遼 028011;2.內(nèi)蒙古察哈爾新能源有限公司,內(nèi)蒙古烏蘭察布 011800)

在智能風(fēng)機(jī)中,轉(zhuǎn)動(dòng)失速及失效是一種普遍現(xiàn)象。在工作負(fù)荷量較高的情況下,通道中的氣體很可能發(fā)生離析,導(dǎo)致流體不穩(wěn),使得機(jī)械管道和管道中空氣壓力產(chǎn)生波動(dòng),從而導(dǎo)致設(shè)備受到一定損害。針對(duì)該問(wèn)題,文獻(xiàn)[1]提出了基于正交模態(tài)的失速辨識(shí)方法。對(duì)不穩(wěn)定流場(chǎng)進(jìn)行分解,識(shí)別出各種階次的干擾模式,重建各個(gè)階段模式的故障信號(hào),通過(guò)傅立葉轉(zhuǎn)換獲得相應(yīng)的頻譜,識(shí)別出失速故障;文獻(xiàn)[2]提出了基于M 序列的辨識(shí)方法。對(duì)某一變換器的兩個(gè)輸入、一個(gè)輸出的轉(zhuǎn)移方程進(jìn)行了建模,并對(duì)建模結(jié)果進(jìn)行了離散處理。利用二次測(cè)量信號(hào)與M系列三相位序列進(jìn)行相位激勵(lì),獲取相關(guān)的辨識(shí)結(jié)果。智能風(fēng)機(jī)失速狀態(tài)變化難以捕捉,影響到了故障辨識(shí)精度,因此提出基于數(shù)據(jù)驅(qū)動(dòng)模型的智能風(fēng)機(jī)失速故障辨識(shí)方法。

1 智能風(fēng)機(jī)失速故障特征提取

通過(guò)對(duì)風(fēng)機(jī)壓力-流量特征進(jìn)行分析,建立了局部失速與全失速判別函數(shù),計(jì)算出固定流量系數(shù)、壓力系數(shù),通過(guò)不同故障模式空間映射分析風(fēng)機(jī)失速狀態(tài)的變化[3]。采用小波閾值降噪方法對(duì)重構(gòu)信號(hào)進(jìn)行小波包分解,結(jié)合小波包能量分析方法實(shí)現(xiàn)故障特征提取。

1.1 失速狀態(tài)變化

當(dāng)風(fēng)機(jī)發(fā)生轉(zhuǎn)動(dòng)失速時(shí),在葉輪的凹槽周?chē)鷷?huì)產(chǎn)生渦旋漩渦。在不同的速度條件下,壓力-流量特征群出現(xiàn)大量喘振流量點(diǎn),連接這些點(diǎn)就會(huì)得到一個(gè)振蕩邊界線[4]。而在較高轉(zhuǎn)速下,最大流量屬于阻塞流量,能夠在一個(gè)狹窄空間內(nèi)產(chǎn)生失速與喘振。失速判斷公式如下:

式中,Sa、S總分別表示失速渦橫截面積和總橫截面積。設(shè)失速極限值為δ′,如果δ<δ′,那么風(fēng)機(jī)部分失速;如果δ≥δ′,那么風(fēng)機(jī)全失速[5]。無(wú)論是部分失速還是全失速,均存在固定流量系數(shù)和壓力系數(shù),分別用下述公式計(jì)算得出:

式中,ε部分失速、ε全失速分別表示部分失速和全失速流量系數(shù);?部分失速、?全失速分別表示部分失速和全失速壓力系數(shù)。智能風(fēng)機(jī)失速故障喘振特征致使無(wú)法對(duì)失速故障特征進(jìn)行精準(zhǔn)辨識(shí)[6]。因此結(jié)合小波包分解提取故障特征。

1.2 故障特征提取

小波包分解是將小波分解成各層次的高頻成分,其結(jié)果與小波相比具有更高的精度,能夠在任意頻率下對(duì)各頻率進(jìn)行分析[7-8]。基于小波包分解的故障特征提取流程為:

步驟一:在特征提取模型中輸入正常數(shù)據(jù)矩陣E,該矩陣的數(shù)據(jù)窗口大小為2n,其中n表示多元變量維數(shù)。

步驟二:利用小波包變換處理數(shù)據(jù)矩陣中的數(shù)據(jù)變量,通過(guò)小波包分解獲取變量分解結(jié)果,計(jì)算不同分解尺度下各個(gè)分量小波包能量值,結(jié)果如下[9]:

式中,t表示時(shí)間序列;Z表示一個(gè)非零實(shí)數(shù);h(t)表示脈沖響應(yīng)函數(shù);αm表示第m個(gè)小波包分解層的分解結(jié)果。

步驟三:通過(guò)對(duì)每個(gè)子小波包主元進(jìn)行了主成分分析,得到主元數(shù)目以及控制界參量[10]。

步驟四:將智能風(fēng)機(jī)實(shí)時(shí)在線監(jiān)測(cè)信號(hào)的輸入和各成分進(jìn)行小波閾值去噪處理,采用步驟二進(jìn)行小波包分解[11]。

步驟五:計(jì)算每一個(gè)分量的小波包能量,結(jié)果如下:

式中,k表示尺度參數(shù)。

通過(guò)將原始信號(hào)與相應(yīng)的小波包信號(hào)進(jìn)行比較,得到信號(hào)的小波包能差值,結(jié)果為:

式中,E′k表示離線數(shù)據(jù)小波包能量。

步驟六:選取故障分量,采用與步驟三一樣的方法建立主元模型,根據(jù)已知的控制限值進(jìn)行故障特征劃分[12]。

步驟七:在每個(gè)分量下,反復(fù)計(jì)算故障特征參量,并重復(fù)步驟四-步驟六,即確定部分失速和全失速故障特征參量,實(shí)現(xiàn)風(fēng)機(jī)失速故障特征提取。

2 基于數(shù)據(jù)驅(qū)動(dòng)模型的故障辨識(shí)

以故障特征提取結(jié)果為基礎(chǔ),利用數(shù)據(jù)驅(qū)動(dòng)模型進(jìn)行智能風(fēng)機(jī)失速故障辨識(shí),該過(guò)程是一個(gè)空間特征分析與映射的過(guò)程,如圖1 所示。

圖1 基于數(shù)據(jù)驅(qū)動(dòng)的故障辨識(shí)

由圖1 可知,基于數(shù)據(jù)驅(qū)動(dòng)的故障辨識(shí)架構(gòu)由數(shù)據(jù)空間、特征空間、趨勢(shì)空間和故障模式空間組成,其中數(shù)據(jù)空間的各種數(shù)據(jù)通過(guò)數(shù)據(jù)融合后映射到數(shù)據(jù)空間中,數(shù)據(jù)空間將各種特征再映射到趨勢(shì)空間,而趨勢(shì)空間通過(guò)整合各種趨勢(shì)映射到故障模式空間,以此實(shí)現(xiàn)智能風(fēng)機(jī)失速故障辨識(shí)[13]。

數(shù)據(jù)空間到特征空間T1、特征空間到趨勢(shì)空間T2、趨勢(shì)空間到故障模式空間T3映射關(guān)系式如下所示:

式中,S1、S2、S3分別表示三個(gè)映射關(guān)系的融合單元;x1、x2、x3分別表示三個(gè)映射關(guān)系的輸入變量;μ1、μ2、μ3分別表示三個(gè)映射關(guān)系的融合算子;y1、y2、y3分別表示三個(gè)映射關(guān)系的輸出變量[14-15]。在風(fēng)機(jī)失速故障特征明顯的情況下,通過(guò)特征空間的映射將其轉(zhuǎn)化為故障辨識(shí)模型參量進(jìn)行故障辨識(shí)[16]。在風(fēng)機(jī)失速故障特征不明顯的情況下,從趨勢(shì)空間中進(jìn)行失速故障趨勢(shì)辨識(shí),獲取故障趨勢(shì)特征矢量,通過(guò)映射傳遞給故障模式空間,獲取智能風(fēng)機(jī)失速故障辨識(shí)結(jié)果。

3 故障辨識(shí)實(shí)驗(yàn)

3.1 風(fēng)機(jī)選取

3.1.1 低壓軸流送風(fēng)機(jī)

低壓風(fēng)機(jī)壓力-流量特性曲線如圖2 所示。

圖2 低壓風(fēng)機(jī)壓力-流量特性曲線

由圖2 可知,從D點(diǎn)開(kāi)始減小風(fēng)機(jī)流量,當(dāng)壓力達(dá)到極大值C點(diǎn)后,再逐漸減小,當(dāng)壓力達(dá)到極小值B點(diǎn)后,再逐漸增大直至A點(diǎn)完全閉合為止。

3.1.2 高壓軸流送風(fēng)機(jī)

高壓風(fēng)機(jī)壓力-流量特性曲線如圖3 所示。

圖3 高壓風(fēng)機(jī)壓力-流量特性曲線

由圖3 可知,當(dāng)流量從D點(diǎn)降低至接近臨界值時(shí),由于局部停滯區(qū)的增大,壓力-流量特征曲線趨于平穩(wěn),當(dāng)流量達(dá)到點(diǎn)B值時(shí),在失速渦的作用下,流量突然跳至B1點(diǎn),然后逐步升高至完全關(guān)閉狀態(tài)A點(diǎn)。當(dāng)完全關(guān)閉時(shí),流量不會(huì)突然跳至B點(diǎn),而會(huì)向C1 方向移動(dòng)到達(dá)C點(diǎn),這就是失速機(jī)制的雙重特征。

3.2 失速信號(hào)頻譜分析

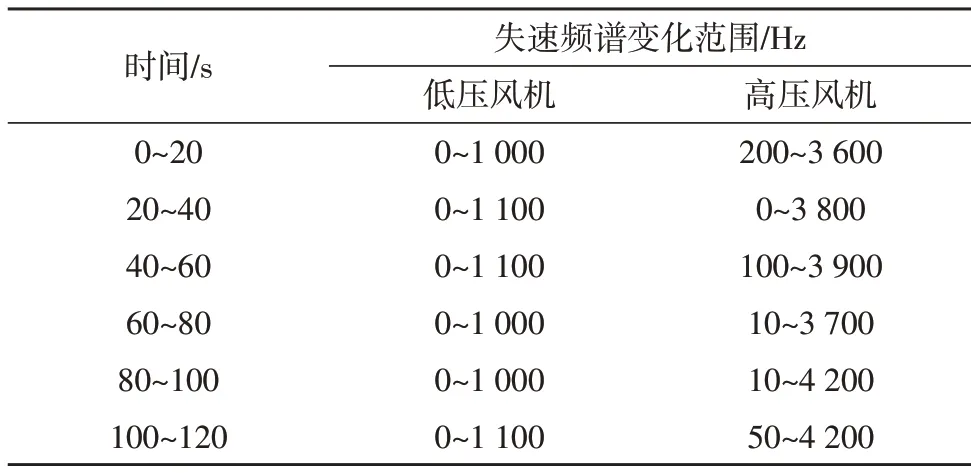

通過(guò)實(shí)地考察,兩臺(tái)機(jī)組自開(kāi)機(jī)到故障停止周期均比較短暫,前期運(yùn)轉(zhuǎn)較為順利,但隨著時(shí)間的增加,其振動(dòng)幅度逐步增加,可以明顯感受到機(jī)架的振動(dòng)加重及噪聲增加。選擇低壓、高壓風(fēng)機(jī)兩組數(shù)據(jù)進(jìn)行頻譜分析。由于風(fēng)機(jī)失速過(guò)程出現(xiàn)數(shù)據(jù)較多,選擇0~120 s 數(shù)據(jù)為參考對(duì)象,統(tǒng)計(jì)實(shí)際故障頻譜數(shù)據(jù),如表1 所示。

表1 頻譜實(shí)際數(shù)據(jù)統(tǒng)計(jì)

由表1 可知,低壓風(fēng)機(jī)失速比高壓風(fēng)機(jī)失速頻譜變化范圍要小,將此數(shù)據(jù)作為標(biāo)準(zhǔn)數(shù)據(jù)進(jìn)行對(duì)比分析,以此保證實(shí)驗(yàn)結(jié)果具有科學(xué)性和可靠性。

3.3 故障辨識(shí)結(jié)果分析

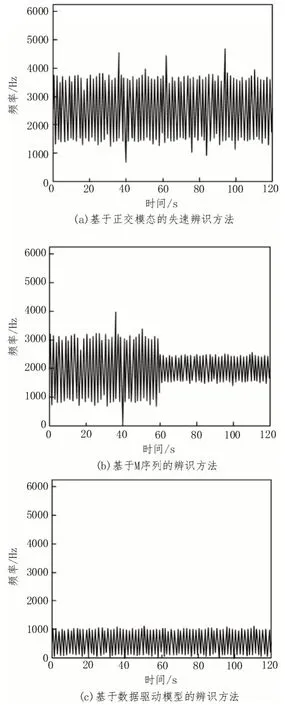

分別使用基于正交模態(tài)的失速辨識(shí)方法、基于M 序列的辨識(shí)方法和基于數(shù)據(jù)驅(qū)動(dòng)模型辨識(shí)方法,對(duì)比分析低壓風(fēng)機(jī)失速故障辨識(shí)結(jié)果,如圖4所示。

圖4 不同方法低壓風(fēng)機(jī)失速故障辨識(shí)結(jié)果

由圖4 可知,使用基于正交模態(tài)的失速辨識(shí)方法頻譜波動(dòng)范圍是690~4 600 Hz,使用基于M 序列的辨識(shí)方法頻譜波動(dòng)范圍是0~4 000 Hz,使用基于數(shù)據(jù)驅(qū)動(dòng)模型辨識(shí)方法頻譜波動(dòng)范圍是0~1 100 Hz。只有使用所研究方法與表1 實(shí)際數(shù)據(jù)變化一致。對(duì)于高壓風(fēng)機(jī)失速故障辨識(shí)結(jié)果,如圖5 所示。

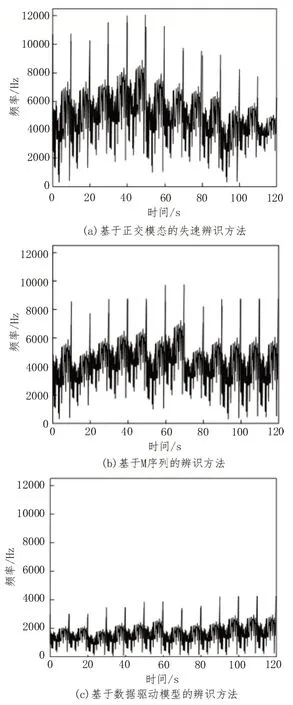

圖5 不同方法高壓風(fēng)機(jī)失速故障辨識(shí)結(jié)果

由圖5 可知,分別使用基于正交模態(tài)的失速辨識(shí)方法、基于M 序列的辨識(shí)方法和基于數(shù)據(jù)驅(qū)動(dòng)模型辨識(shí)方法,頻譜波動(dòng)范圍分別是200~12 000 Hz、200~9 000 Hz、0~4 200 Hz,只有使用所研究方法與表1 實(shí)際數(shù)據(jù)變化一致。

通過(guò)上述兩組數(shù)據(jù)分析結(jié)果可知,所研究方法應(yīng)用下的頻譜變化數(shù)據(jù)與實(shí)際統(tǒng)計(jì)數(shù)據(jù)一致,說(shuō)明該方法的故障辨識(shí)結(jié)果更為精準(zhǔn)。

4 結(jié)束語(yǔ)

為了提升智能風(fēng)機(jī)失速故障辨識(shí)精度,將數(shù)據(jù)驅(qū)動(dòng)模型應(yīng)用于實(shí)際低壓、高壓風(fēng)機(jī)失速故障辨識(shí)過(guò)程中,以期為風(fēng)機(jī)失速的精準(zhǔn)辨識(shí)奠定堅(jiān)實(shí)的基礎(chǔ)。通過(guò)對(duì)機(jī)組的失速事故的研究,揭示了其失效機(jī)理及特點(diǎn),通過(guò)合理地分析可以發(fā)現(xiàn)故障位置與原因,并針對(duì)其進(jìn)行處理,從而防止故障再度發(fā)生,保證智能風(fēng)機(jī)的安全穩(wěn)定運(yùn)行。