經編車間精益化生產分析

邵 洪,董勝利,楊海鵬,陳南梁

(1.東華大學,上海 201600;2.中國紡織機械協會,北京 100020;3.常州市賽嘉機械有限公司,江蘇 常州 213000)

經濟的高速增長和龐大的國內市場為我國經編行業帶來了30年的蓬勃發展[1]。這段時期,我國的經編行業取得了巨大的成功,不僅在國內市場占據了顯著地位,還在國際市場上嶄露頭角。但也出現了一系列新的挑戰,資源和環境的要求日益提高,使得可持續發展變得尤為重要。生產要素成本,尤其是勞動力成本不斷攀升,這給企業帶來了壓力。同時,市場對經編產品的種類和質量提出了越來越高的要求,需要企業不斷創新和提高生產水平。傳統的粗放型發展模式,主要依賴資源投入和規模擴張,正變得難以持續維系,這種模式已難以應對新的市場和環境挑戰。

為適應新的市場需求,一些經編車間已經通過技術改造和自動化提高了生產效率[2]。引入新技術和設備需要大量資金,這需要從業者精確評估投入和產出的比例,以確保投資的可行性。對經編生產流程進行詳細梳理,建立基本模型,計算生產成本,以幫助從業者更好地理解和優化生產過程。精益化生產和資源有效利用將成為經編行業未來發展的關鍵因素,幫助企業在激烈的市場競爭中取得優勢。

1 經編生產流程

經編生產流程如圖1所示。

2 經編生產模型

氨綸經編彈力織物是采用氨綸裸絲與錦綸或滌綸交織而成的經編針織物[3],其廣泛應用于泳裝、運動服和內衣等產品中,也是最典型的經編產品之一[4]。在此建立以高速特里科經編機生產錦氨雙拉彈性織物的基本模型,主要生產要素如表1~表3所示。

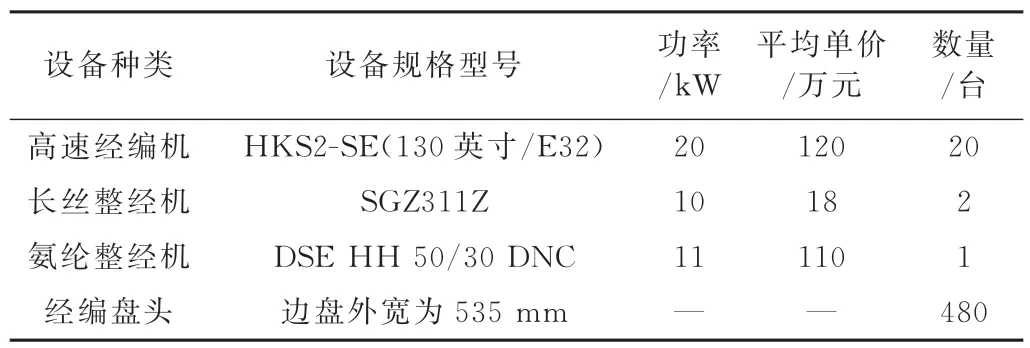

表1 經編生產要素(設備)

3 產量計算

根據表1~表2所列生產要素進行生產,要求面料成品幅寬152 cm,平方米克重G=200 g/m2,氨綸含量M=18%,坯布每卷布長450 m。44 dtex氨綸絲整經拉伸采用100%,即拉伸比為2。

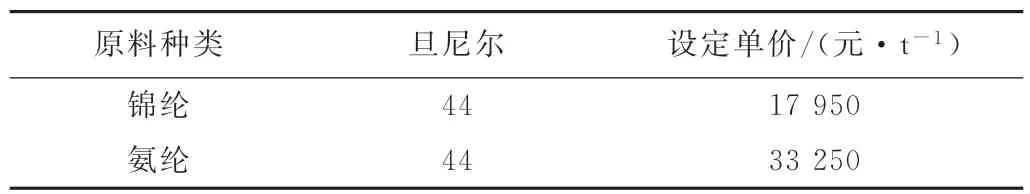

表2 經編生產要素(原料)

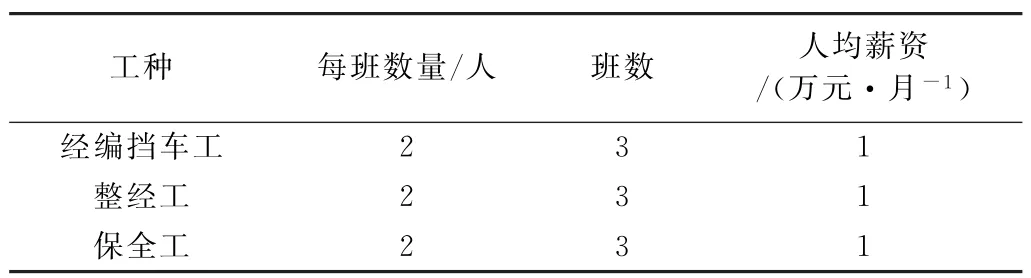

表3 經編生產要素(勞動力)

3.1 工藝設計

3.1.1 選定工藝組織和穿紗方式

第一把梳櫛GB1 為1-0/2-3//,第二把梳櫛GB2為1-2/1-0//,兩把梳櫛均滿穿。

3.1.2 整經根數

錦綸絲整經根數根(雙拉彈性織物橫向回縮率50%~55%,取A=52%)[4]。

氨綸絲整經根數。彈力織物布邊采用3穿1空12組,兩邊氨綸絲要少24(12×2=24)根,一套6個盤頭,每個盤頭要比錦綸絲少4根,則整氨綸絲每盤頭根數為763(767-4=763)根。

3.1.3 實測線密度

(1)錦綸絲。實際生產中,整絲前稱得空盤質量38.30 kg,整經根數767根,整絲18 170 m,稱得整絲后盤頭質量101.01 kg,可按式(1)計算錦綸絲實際線密度[4]。

(2)氨綸絲。實際生產中整絲前稱得空盤質量38.40 kg,整經根數763根,整經紗架米數9 400 m,稱得整絲后盤頭質量69.24 kg,可按式(2)計算氨綸絲實際線密度[4]。

3.1.4 送經量

組織1-0/2-3//用44 dtex錦綸絲,為便于計算可參照表4設定機上縱向密度PB=30橫列/cm,并查得送經量H1=1 292 mm/臘克,依據氨綸含量M=18%,可計算氨綸送經量H2。

表4 不同機號、原料、密度的送經量[5]

4 成本計算

設定經編車間訂單飽滿,一年有340 個工作日。考慮到更換盤頭、接紗、斷針等因素,設定經編機平均工作效率為90%,即1臺經編機平均每天運行21.6 h。

4.1 原料成本

根據編織工藝計算出1臺經編機每小時理論產量為15.48 kg。即1 個經編車間1 年的實際產量為2 273 702 kg。其中氨綸含量為18%,根據0.80%的氨綸平均回絲率,計算得出該生產模型中1年需要氨綸412 567 kg;根據0.60%的錦綸平均回絲率,需要錦綸1 865 555 kg。

按照2022 年9 月市場行情,錦綸單價為17 950元/t,氨綸單價為33 250元/t,計算出該生產模型1年原料成本為4 400.13萬元。

4.2 人工成本

根據表3,該生產模型1年人工成本為216萬元。

4.3 能耗成本

根據表1,該生產模型1年耗電量1 843 344 k W·h,工業用電單價為0.8 元/(k W·h),即年能耗成本為147.47萬元。

4.4 機針損耗成本

根據實際生產經驗,槽針平均使用壽命為2年,針芯、導紗針、沉降片平均使用壽命為3 年。如表5 所示,該生產模型1年機針損耗平均成本為65.78萬元。

表5 織針損耗成本

5 產出分析

綜合分析該類經編典型產品的生產過程,該生產模型1年原料成本、人工成本、能耗成本、機針損耗成本累計為5 149.71萬元。其中,原料成本比例最高,達91.7%;人工成本其次,占比為4.2%。

按照2022年9月市場行情,氨綸含量18%的經編錦氨彈力織物單價為29元/kg,計算得出該生產模型1年產值為6 593.74萬元。

在不考慮廠房租賃費用、設備折舊、原材料價格波動、稅收等其他運營因素前提下,該生產模型全年開機率應保持在80%以上,才能實現盈虧平衡。

6 結束語

分析經編生產模型,降低成本和增加產出可提高利潤。

在降低成本方面,減少人工、降低能耗、減少機針損耗等均是直接有效的手段,有助于提升競爭力。減少人工,即提高自動化水平,如應用疵點在線檢測、自動上盤頭、自動換紗、接頭、搬運等技術,以降低依賴手工操作的成本,提高生產效率,減輕工人的體力勞動,減少人為差錯,進一步提高產品質量。降低能耗,可以從設備輕量化方面著手,采用更節能的設備和技術,減少資源浪費,降低用電成本,同時也符合可持續生產的理念,有利于企業形象的提升。減少機針損耗,則要求設備企業提升整體加工工藝水平,提高設備可靠性,以減少設備維修和更換的頻率,降低維護成本,延長設備使用壽命,提高生產效益。

在增加產出方面,一是提升產品生產效率,二是提高產品附加值。提升生產效率,最直觀的是不斷提高設備運行速度和增加設備幅寬,這將有助于增加單位時間內的產量,降低生產成本,提高市場競爭力。提高產品附加值,可利用我國纖維生產方面的優勢,開發差異化產品,如開發附加值高、防護性能強、抗菌性能好的纖維材料,滿足市場不同需求。同時,可以考慮生產高質量、高檔次的紡織品,通過品牌和設計的差異化來提高產品附加值,吸引高端客戶,實現高消費,進而增加企業的利潤。此外,還可以積極拓展出口市場,以擴大銷售規模,提高總產出。