采煤工作面回風隅角瓦斯積聚治理技術研究

任 鵬

(靈石縣應急管理局,山西 靈石 031300)

瓦斯是制約煤炭安全生產的威脅之一,隨著礦井采掘推進速度加快,煤炭產量不斷增大,回采工作面瓦斯涌出量也在不斷增加[1-2]。特別是采空區內積聚的大量高濃度瓦斯,在漏風、通風負壓等多因素作用下,容易導致U型通風工作面回風隅角位置瓦斯集聚,從而導致瓦斯體積分數偏高甚至超限等問題。避免回風隅角瓦斯集聚、降低瓦斯涌出量以及回風隅角瓦斯體積分數是實現采煤工作面安全回采的關鍵點之一[3-5]。眾多的學者及技術人員對回風隅角瓦斯集聚治理技術展開研究,并提出采用定向長鉆孔、高抽巷、大直徑鉆孔抽放、均壓通風、高位鉆孔等多種治理措施,現場應用均取得一定的效果[6-7]。文中在借鑒以往研究成果的基礎上,針對山西某礦11302采煤工作面回采布置、回風隅角瓦斯涌出等情況,合理確定回風隅角瓦斯集聚治理技術,達到了減少采空區瓦斯涌出、控制瓦斯體積分數的目的,確保了采面生產安全。

1 工程概況

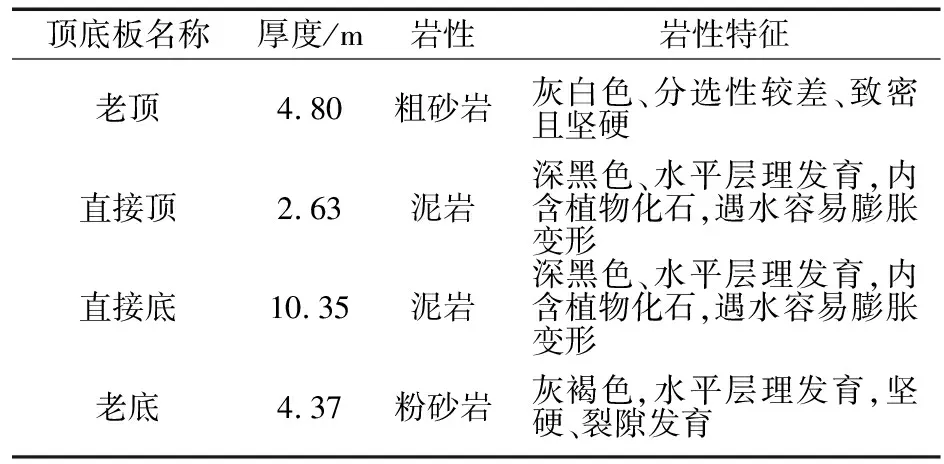

山西某礦為高瓦斯礦井,現階段生產主要集中在11號煤層,11302采煤工作面為3采區的第2個回采工作面,采面設計走向、傾向長度分別為2 882 m,200 m,回采范圍內煤層厚度均值為2.49 m,煤層傾角0°~8°,均值4°.11號煤層賦存較為穩定,全區可采,煤層頂底板巖性以粗砂巖、泥巖為主,具體巖性參數見表1.11號煤層上覆30 m,56 m分別為10號煤層(局部可采、厚度0.5~1.2 m)、9號煤層采空區;11號煤層下覆89 m為13號煤層。

表1 11號煤層頂底板巖性

11302采煤工作面采用U型通風方式,配風量為1 930 m3/min,采面回采期間瓦斯絕對涌出量為10.36 m3/min,相對瓦斯涌出量為6.97 m3/t.采面推進期間,回風隅角瓦斯出現一定程度集聚,結合現場地質條件以及煤層賦存情況,分析認為回風隅角瓦斯主要源于兩個方面:①采動影響范圍內鄰近層卸壓瓦斯;②采空區遺煤解吸瓦斯。在采面回風漏風及通風負壓等影響下,采空區及頂板裂隙內大量高濃度瓦斯從回風隅角位置涌出,從而導致瓦斯集聚甚至存在瓦斯超限風險(監測到回風隅角瓦斯體積分數達到0.79%) ,因此,需要結合采面現場實際情況針對性制定回風隅角瓦斯集聚治理技術措施。

2 回風隅角瓦斯集聚治理方案及效果分析

2.1 瓦斯集聚治理方案

減少采空區及頂板裂隙瓦斯涌出量是實現回風隅角瓦斯集聚治理的關鍵所在,具體可采取的措施包括改變采空區瓦斯流場(采空區埋管、高抽巷、高位鉆孔等)、回風隅角端頭封堵、降低回風隅角及采空區間壓差(以均壓通風為主)。從施工難度、對采面回采影響以及經濟投入等方面考慮,提出在11302采煤工作面綜合插管抽采、高位鉆孔方式進行回風隅角瓦斯集聚治理。

2.1.1 采空區插管抽采

11302采空區內大量高濃度瓦斯從回風隅角涌出是導致回風隅角瓦斯集聚、體積分數偏高的主要原因,因此提出在回風隅角位置通過布置插管方式進行瓦斯抽采,插管布置情況見圖1.插管選用Φ200 mm、長15 m的鐵花管,在插管外部使用窗紗包裹并從回風隅角位置插入到采空區內;插管尾部進入到采空區深部超過2 m;在回風隅角位置使用尼龍布、沙袋及黃泥等混合材料砌筑煤袋墻,墻體呈弧形,同時確保墻體末端與工作面切眼平行,封堵墻體按照15 m間隔布置。采空區插管與回風巷抽采管連接位置布置排渣三通、過濾網、控制閥以及流量計等設備,以便對采空區抽采參數進行調控。

圖1 采空區回風隅角插管抽采示意

2.1.2 高位鉆孔抽采

高位鉆孔抽采頂板裂隙瓦斯的關鍵在于合理確定鉆孔終孔層位。根據已有研究成果并結合11302采煤工作面現場地質條件,11302采煤工作面回采后頂板冒落帶(H1)、裂隙帶(H2)可分別采用下述公式確定[8-9]:

(1)

(2)

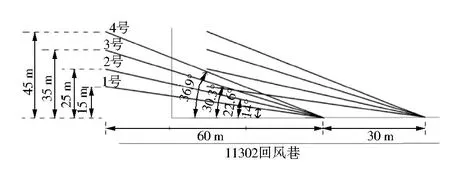

式中:m為11302采煤工作面采高,取2.49 m;k0為采面回采后頂板巖體碎脹系數,取1.3;α為采面回采區域煤層傾角,取4°.將上述參數帶入公式(1)、(2)中,求得H1=8.3 m,H2=32.8 m.高位鉆孔布置時應布置在裂隙帶位置,但是若靠近垮落帶則受裂隙發育影響,導致鉆孔抽采混量較大,但是瓦斯抽采體積分數偏低,同時會增大采空區漏風量;若靠近裂隙帶上部邊界,則由于裂隙發育程度低,雖然鉆孔瓦斯體積分數高,但是抽采流量偏低。為此,將11302采煤工作面高位鉆孔終孔布置在裂隙帶中上部處,具體在11號煤層上覆15~20 m位置。11302工作面高位鉆孔布置情況見圖2.

圖2 高抽鉆孔布置圖

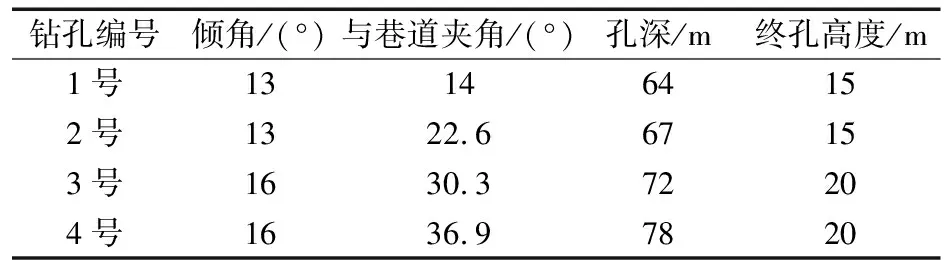

回風巷高位鉆孔朝向采面開切眼方向,鉆孔開孔布置在回風巷采面幫與頂板交界面位置,在距離切眼30 m位置布置第1組高位鉆場,高位鉆場間隔為30 m,高位鉆場內布置4個高位鉆孔,鉆孔布置參數見表2.高位鉆孔孔徑統一為113 mm,1號、2號、3號及4號鉆孔與回風巷煤壁水平投影間距分別為15 m,25 m,35 m,45 m,1號及2號鉆孔終孔高度與11號煤層頂板間距均為15 m,3號及4號鉆孔終孔高度與11號煤層頂板間距均為20 m.高位抽采鉆孔與井下瓦斯抽采系統連接位置布置輔助抽采裝置,包括流量計、氣壓計、閥門、觀測嘴以及放水器等,在封孔裝置與抽采管路間使用鎧裝膠管。鉆孔抽采負壓控制在10~12 kPa,一排4個鉆孔共用1個集氣管接入瓦斯抽采系統中。現場應用后,瓦斯抽采純量穩定在2.5 m3/min左右。

表2 高位鉆孔施工參數

2.2 回風隅角瓦斯治理效果

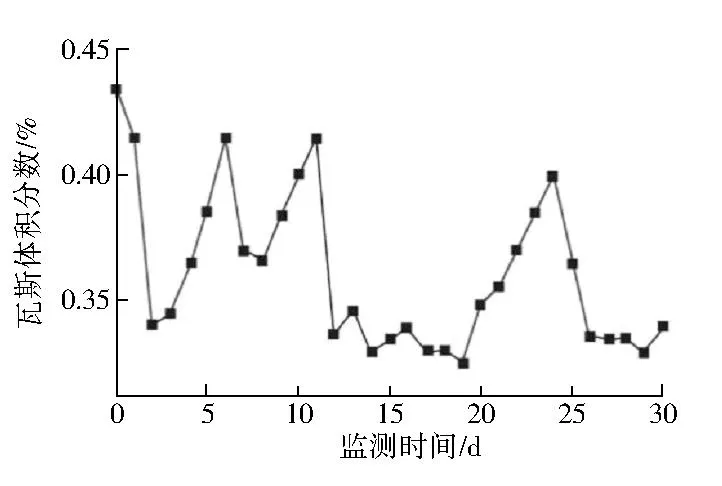

在11302采煤工作面采用插管、高位鉆孔對采空區及頂板裂隙瓦斯進行抽采后,對回風隅角瓦斯體積分數進行跟蹤監測,結果見圖3.

圖3 回風隅角瓦斯體積分數監測結果

從監測結果可知,在30 d監測時間內,回風隅角瓦斯體積分數穩定在0.25%~0.43%之間,回風隅角瓦斯體積分數在安全范圍內。瓦斯體積分數最高為0.4%,出現在回風隅角瓦斯治理初期;治理措施應用之前,回風隅角瓦斯體積分數最高可達到0.79%;瓦斯治理措施應用后,回風隅角瓦斯體積分數減少了0.39%.回風隅角瓦斯治理措施應用后,有效解決了回風隅角瓦斯集聚、體積分數偏高等問題,提高了采面安全生產保障能力。

3 結 語

11302采煤工作面回風隅角受開采煤層瓦斯含量高、鄰近煤層卸壓瓦斯涌出、采面漏風以及采空區瓦斯涌出等多因素影響,回風隅角瓦斯集聚、瓦斯體積分數偏高,給采面安全生產帶來制約。為此,結合采面現場實際情況,提出通過插管、高位鉆孔對采空區及頂板裂隙高濃度瓦斯進行抽采,通過改變瓦斯流場減少回風隅角瓦斯溢出量,有效控制瓦斯體積分數。

在回風隅角按照15 m砌筑弧形煤袋墻,并插入Φ200 mm、長15 m的鐵花管,通過低負壓對采空區瓦斯進行抽采,鐵花管形成的低負壓改變瓦斯流場,從而減少采空區瓦斯涌出;在回風巷布置高位鉆孔,對水平方向控制采面靠近回風巷15~45 m、垂向控制煤層頂板14.95~19.92 m范圍內裂隙瓦斯進行抽采,減少裂隙瓦斯向回風隅角涌出量。現場應用后,11302采煤工作面回風隅角瓦斯體積分數控制在0.25%~0.43%之間,取得了較好的瓦斯治理效果。