響應面優化超聲波輔助提取經烘烤預處理奇亞籽油工藝的研究

何亞芬,張繼紅,余中霞,方文超

(上饒市檢驗檢測認證院藥品檢測分院,上饒 334000)

奇亞籽(Chia Seed)是一種唇形科鼠尾草類植物—芡歐鼠尾草(Salvia hispanical)的種子,呈橢圓形,長約2 mm,直徑約為1 mm,顏色有白色、灰色或黑色等[1]。奇亞籽主要產于墨西哥、危地馬拉、秘魯等國家[2]。奇亞籽內部存在大量的脂肪酸、維生素、膳食纖維、蛋白質、礦物質等,有益于抗氧化、降血脂、改善心血管功能等[3]。奇亞籽油中不飽和脂肪質量分數為88.80%,其中α -亞麻酸(C18∶3n3)質量分數最高為62.90%,亞油酸(C18∶2n6c)質量分數為18.25%[4]。高濃度的ω-3脂肪酸有益于降低患冠心病、高血壓、Ⅱ型糖尿病的風險。因此,奇亞籽油對人體而言是富有營養且比較安全的,有著較大的應用潛力[5]。

奇亞籽油是以奇亞籽為原料的產品之一。從種子中獲取油脂類物質,可以采用壓榨法[6]、溶劑提取法[7]、超臨界流體萃取法[8]、水酶法提取[9]、超聲波輔助提取技術[10]等。其中,超聲波輔助提取法具有易于操作、提取率高、保持提取物完整性等[11]優勢。研究分析了烘烤時間、烘烤溫度、料液比、超聲時間對奇亞籽的出油率的影響。在單因素實驗的基礎上應用響應面法,確定最優工藝條件,為奇亞籽油的生產提供參考。

1 材料與方法

1.1 材料

1.1.1 原料與試劑

1.1.2 儀器與設備

8860 氣相色譜儀(配氫火焰離子化檢測器),FA2004B萬分之一電子天平,DFT -100A 高速粉碎機,DHG-9243BS -Ⅲ電熱恒溫鼓風干燥箱,KQ -60E超聲波清洗儀,TGL-15B離心機,N-1100 旋轉蒸發儀,SX3 -3 -10 節能纖維馬弗爐,8100 型凱氏定氮儀。

1.2 實驗方法

1.2.1 奇亞籽主要成分分析

根據GB 5009.3—2016《食品安全國家標準食品中水分的測定》中的直接干燥法測定含水量;根據GB 5009.4—2016《食品安全國家標準食品中灰分的測定》測定灰分含量;根據GB 5009.6—2016《食品安全國家標準食品中脂肪的測定》測定粗脂肪含量;根據GB 5009.88—2014《食品安全國家標準食品中膳食纖維的測定》測定膳食纖維含量;根據GB 5009.5—2016《食品安全國家標準食品中蛋白質的測定》測定粗蛋白含量。

1.2.2 奇亞籽油脂提取工藝

將原料奇亞籽篩選,除去雜質。將奇亞籽平鋪1 cm左右厚度在托盤中,置電熱鼓風干燥箱中,控制一定烘烤時間(10、20、30、40、50、60 min)和烘烤溫度(60、90、120、150、180、210 ℃)對奇亞籽進行烘烤預處理。將預處理好的奇亞籽用高速粉碎機粉碎后過24 目篩,稱取約10.0 g奇亞籽粉,提取溶劑為石油醚(60 ~90 ℃),在設定的料液比(1.0∶7.5、1.0∶10.0、1.0∶12.5、1.0∶15.0、1.0∶17.5 g/mg)、提取時間(20、30、40、50、60、70 min)下,超聲提取溫度40 ℃,超聲頻率40 kHz攪拌浸提。浸提完畢后,在8 000 r/min下高速離心5 min,移出上清液進行旋轉蒸發回收溶劑45℃,整體轉移到電熱鼓風干燥箱中,(100±5)℃干燥至質量不再變化,即得到奇亞籽油。

隨著計算機網絡技術的不斷發展,學習資源的獲取變得更加快捷、方便,同時帶來的也有信息的淺層解讀、知識的碎片化,由此阻礙了學習的深度發生。《教育信息化十年發展規劃(2010—2020年)》指出,教育信息化的價值觀是促進技術與教育的雙向融合創新,形成優良的學習生態,使學習具有可持續性[1]。同時,培養具有自主學習能力、問題解決能力、創新能力的學生是當前教育變革的首要任務。因此,在信息化學習環境中,如何既提供豐富的學習資源,又抑制學生機械學習、淺層解讀知識,是當前教育亟待解決的問題。

1.2.3 奇亞籽出油率計算

式中:m1為奇亞籽油質量/g;m 為奇亞籽粉質量/g。

1.2.4 奇亞籽油脂肪酸組成分析

1.2.4.1 奇亞籽油甲酯化

根據GB 5009. 168—2016《食品安全國家標準食品中脂肪酸的測定》進行甲酯化處理。在定性分析時,采用37 種脂肪酸甲酯的保留時間,采用面積歸一化法對奇亞籽油脂中的脂肪酸相對含量進行定量計算。

1.2.4.2 脂肪酸組成分析氣相色譜條件

氫火焰離子化檢測器(flame ionization,FID);色譜柱SP-2560(100 m ×250 μm ×0.2 μm);程序升溫條件:100 ℃(2 min),按10 ℃/min 升溫至180 ℃(6 min),按1 ℃/min 升溫至200 ℃(20 min),按4 ℃/min升溫至230 ℃(16.5 min),載氣:高純氮氣(He純度≥99.999%);柱流速:0.7 mL/min;進樣口溫度:245 ℃;分流比100∶1;進樣量1 μL;檢測器溫度:245 ℃。

1.2.5 數據分析

2 結果與討論

2.1 奇亞籽主要成分和脂肪酸組成

奇亞籽主要成分見表1。奇亞籽油主要脂肪酸組成見表2。

表1 奇亞籽主要成分

表2 奇亞籽油主要脂肪酸組成

2.2 單因素實驗

2.2.1 提取溶劑的選擇

為揭示出提取溶劑和出油率的關系,選擇提取奇亞籽油的最優溶劑,奇亞籽經過在150 ℃烘烤40 min預處理、料液比為1∶150(g/mL)、超聲時間50 min工藝下依次考察使用功甲醇、無水乙醇、正庚烷、乙酸乙酯、正己烷和石油醚(60 ~90 ℃)時,奇亞籽出油率的大小,提取溶劑對奇亞籽出油率的影響如圖1 所示。

圖1 提取溶劑對奇亞籽出油率的影響

對圖1 進行分析可得,提取溶劑類型和出油率有著緊密的關聯,影響出油率從低到高的順序為甲醇<無水乙醇<正庚烷<乙酸乙酯<正己烷<石油醚;乙酸乙酯、正己烷、石油醚為提取溶劑,出油率分別為(31.33 ±1.75)%、(32.90 ±1.23)%、(36.14 ±1.05)%。石油醚作為提取溶劑,出油率最高,故選用石油醚作為提取溶劑。

2.2.2 料液比對奇亞籽出油率的影響

料液比也在一定程度上決定了出油率的高低,奇亞籽經過在150 ℃烘烤40 min 預處理、石油醚為提取溶劑、超聲時間50 min 的提取條件下分別考察料液比對奇亞籽出油率的影響結果見圖2。料液比不超過1.0∶5.0 ~1.0∶15.0 這一范圍時,出油率和料液比之間為正相關關系,在料液比為1.0∶15.0 時出油率達到36.39%。在1.0∶15.0 ~1.0∶17.5時,出油率逐漸趨于平穩。原因是奇亞籽粉末質量不變的情況下,如果溶劑較少,奇亞籽油的含量比較高,在一定程度上阻礙了油脂的浸出;在溶劑不斷增多的過程中,奇亞籽油的含量不斷降低,對油的溶出的阻礙作用不斷減小[12]。進一步的增多溶劑,濃度差的改變對出油率的影響減小,此時主要起到稀釋作用。溶劑用量越大,經濟成本越高,故選用料液比為1.0∶15.0(g/mL)。

圖2 液料比、超聲時間、烘烤時間、烘烤溫度對奇亞籽出油率的影響

2.2.3 超聲時間對奇亞籽出油率的影響

保持150 ℃烘烤40 min 預處理、料液比為1.0∶15.0(g/mL)、溶劑使用石油醚不變,探究超聲時間對奇亞籽出油率的影響。由圖2 可見,超聲時間在一定程度上決定了出油率的高低,超聲時間越長,超聲波對奇亞籽作用越充分,奇亞籽的出油率越高,但達到一定時間后,溶劑中奇亞籽油脂的濃度逐漸增加,最終體系滲透壓趨于平穩,當超聲時間達到50 min后,出油率逐漸下降。這是因為超聲時間過長使得部分油脂分子裂解,且超聲波過程中產生的局部過熱造成了某些揮發性成分的損失,從而導致奇亞籽的出油率減小。故選取超聲時間為50 min時能達到最佳提取效果。

2.2.4 烘烤時間對奇亞籽出油率的影響

奇亞籽經過在150 ℃烘烤預處理、料液比為1.0∶15.0(g/mL)、石油醚為提取溶劑、超聲時間為50 min的提取條件下考察烘烤時間對奇亞籽出油率的影響。由圖2 可見,在烘烤時間不斷變長的過程中,奇亞籽的出油率呈現上升趨勢,55 ~70 min 時,奇亞籽的出油率逐漸平穩。故選擇烘烤時間為40 min。

2.2.5 烘烤溫度對奇亞籽出油率的影響

奇亞籽經過在40 min 烘烤預處理、料液比為1.0∶15.0(g/mL)、石油醚為提取溶劑、超聲時間為50 min的提取條件下分別考察烘烤溫度對奇亞籽出油率的影響。由圖2 可見,出油率基本和烘烤溫度之間為正相關關系,150 ~210 ℃時,奇亞籽的出油率逐漸平穩。在150 ℃時出油率達到(37.36 ±0.98)%,在180 ~210 ℃烘烤時出現了油脂溢出的現象,并可以聞到淡淡的焦糊味,產品的感官受到影響[13]。故選擇烘烤溫度為150 ℃。

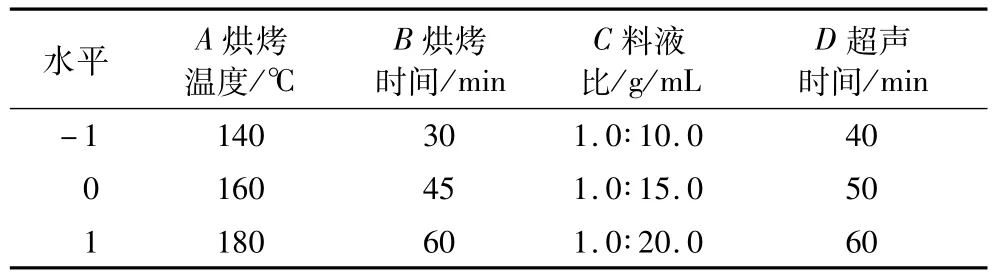

2.3 響應面法實驗設計及結果

結合單因素實驗結果,針對烘烤溫度、烘烤時間、料液比、超聲時間4 個相關因素,以奇亞籽出油率為響應值進行Box - Behnken 響應面優化組合。響應面實驗因素與水平見表3,響應面實驗設計及結果見表4,方差分析見表5。

表3 響應面實驗因素與水平

表4 響應面實驗設計及結果

表5 方差分析

對表5 中數據進行擬合回歸處理,建立出油率(Y)與烘烤溫度(A)、烘烤時間(B)、料液比(C)、超聲時間(D)的二次多項回歸方程為:

Y =39.30 +0.20A +0.17B +0.95C +0.39D +0.11AB +0.035AC -0.21AD -0.030BC -5.00 ×10-3BD +0.13CD-0.94A2-0.98B2-1.55C2-0.56D2

結合表5 對模型進行的方差分析結果進行分析能夠確定,模型P <0.000 1,證明符合極顯著水平,失擬項P =0.131 9 >0.05,即為不顯著。因變量和自變量存在顯著的線性關系(R2=0.975 9),該回歸模型的調整決定系數7 說明該模型可以解釋95.17%的響應值變化,變異系數為0.66,說明該方程擬合程度良好,由此揭示出出油率和各因素的關聯,實驗誤差可以接受,實驗預測數據滿足可靠性要求,所以通過模型對奇亞籽油的提取實驗展開分析和預測是可行的。

回歸方程各項方差分析表明,因素C、D、A2、B2、C2、D2對奇亞籽的出油率具有極顯著的影響(P <0.01),因素A、B對奇亞籽的出油率具有顯著的影響(P <0.05)。由F值越大影響的效果越顯著可知,各因素對奇亞籽出油率的影響程度依次為C(料液比)>D(超聲時間)>A(烘烤溫度)>B(烘烤時間)。

對各因素交互作用的響應面圖進行分析能夠確定,全部因素構成的均為開口向下,中心部分向上凸起的響應曲面圖,曲面中的最高點并未超過實驗設計范圍。響應曲面的陡峭程度反映的是各項因素的影響程度,曲面越陡峭代表影響越大[14];等高線直接呈現出變量的交互作用,橢圓形代表交互作用強,圓形代表交互作用弱。

響應面優化設計最終確定了最佳工藝條件,理論出油率為39.54%。利用回歸數學模型確定最優工藝條件為:烘烤溫度160 ℃,烘烤時間46 min,料液比1.0∶17.0(g/mL),超聲時間55 min,在此條件下進行實驗,得到奇亞籽出油為(39.41 ±0.72)%,與預測值接近。

3 結論

此次結合單因素實驗結果,按照Box -Behnken實驗設計原理,運用響應面法優化超聲波輔助提取經烘烤預處理奇亞籽油脂的工藝。利用回歸數學模型確定最優工藝條件為:烘烤溫度160 ℃,烘烤時間46 min,料液比1.0∶17.0(g/mL),超聲時間55 min。在最優工藝條件下,奇亞籽的出油率為(39.41 ±0.72)%。