復雜工況下海底管道內腐蝕原因

王曉東,陳小剛,李全華,王 晶

(1.中海石油(中國)有限公司深圳分公司,深圳 518000;2.北京科技大學新材料技術研究院,北京 100083)

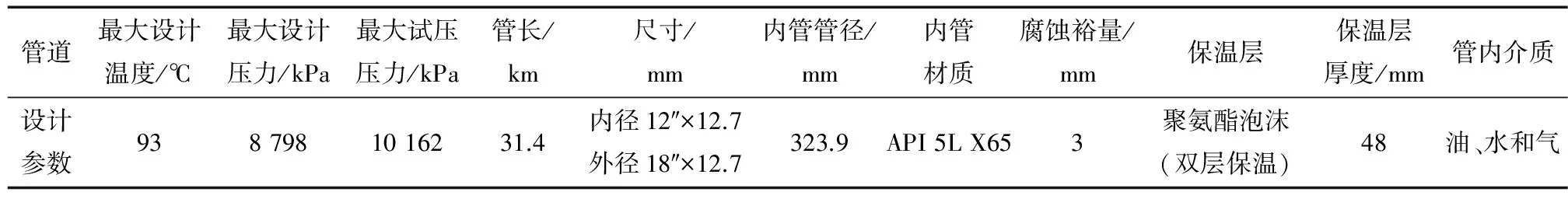

南海某油田生產的原油在“南海發現”號浮式生產儲油船(FPSO)上進行處理、儲存和外輸,被譽為“海上油氣超級工廠”,2019年,該FPSO在服役29 a后光榮退役。因此,該油田物流的走向發生了新的變化,即在新建的平臺對原油進行初步處理后,通過新建的海底管道將其輸送至末端。該海底管道于2018年12月投產,設計壽命為20 a,最大設計溫度為93 ℃,最大設計壓力為8798 kPa。海底管道的內管材質為API 5L X65,輸送介質主要為油、水和氣。管道的具體設計參數見表1。

表1 管道設計參數

根據該油田的生產信息,管道內含有CO2和H2S等伴生氣體,以及微生物等。干燥的二氧化碳和硫化氫氣體不存在腐蝕性,但氣體溶于水后,會與管道內壁的金屬發生電化學反應,從而對管道內壁造成腐蝕。微生物種類繁多,硫酸鹽還原菌是對海底管道內壁造成局部腐蝕的原因之一。因此,該管道面臨多種腐蝕風險,而腐蝕是影響管道服役安全和完整性的重要威脅。對于多種腐蝕因素共存的海底管道,其腐蝕機理也較為復雜,確定海底管道腐蝕誘因以及制定相應的控制措施成腐蝕防控工作的重點和難點[1]。

筆者依托于2018年該新建海底管道的設計數據、運行數據、監檢測數據等(見表1),分析了海底管道的內腐蝕原因,以期有效掌握海底管道在投產后的內腐蝕狀況,切實保證海底管道的安全正常運行。

1 管道內腐蝕風險因素識別

1.1 腐蝕性氣體檢測

依據GPA 2145-2016《天然氣物理性質表》,GPA 2172-2014《天然氣總熱值、相對密度、壓縮性及烴類液體含量計算方法》和GPA 2261-2013《天然氣及相似氣體混合物分析(氣相色譜法)》,采用氣相色譜儀測試腐蝕性氣體的含量。檢測結果見表2。結果表明,2019年6月至9月,海底管道入口處的CO2體積分數為4%~7%,H2S質量濃度為12~20 mg/L。

表2 海管在不同時間的CO2和H2S含量

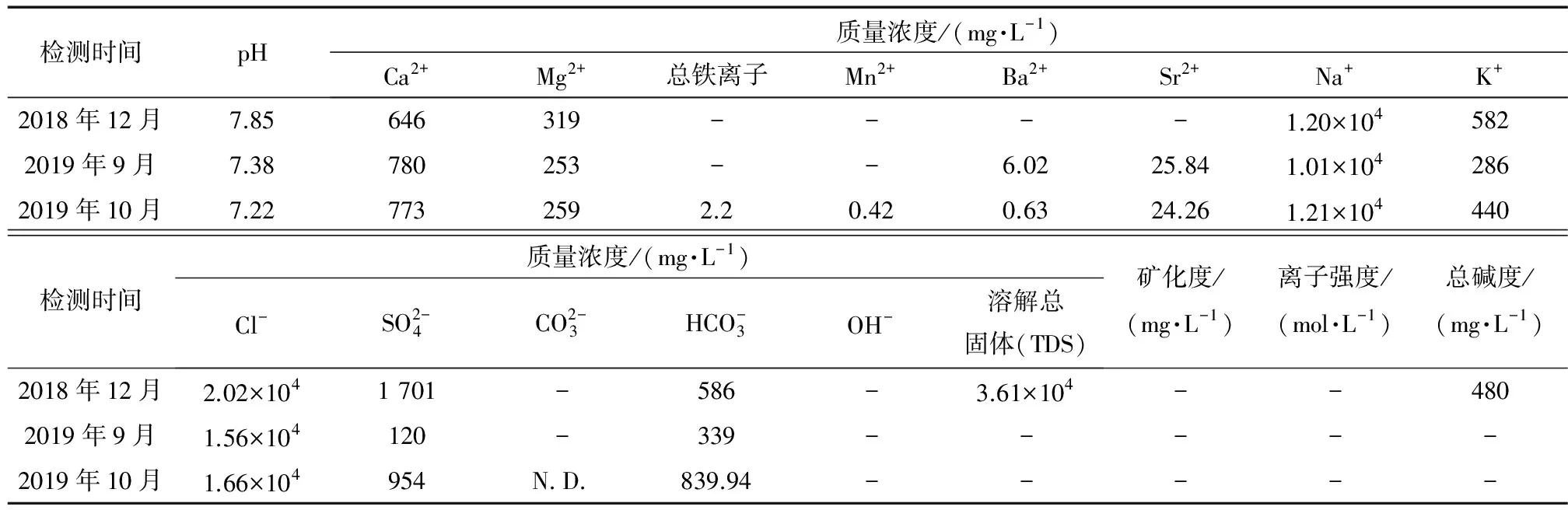

1.2 水質分析

依據SY/T 5523-2016《油田水分析方法》,采用MT-5000型精密pH計測試pH。依據GB/T 13580.3-1992《大氣降水電導率的測定方法》,采用TP320型電導率儀測試電導率。依據GB/T 14642-2009《工業循環冷卻水及鍋爐水中氟、氯、磷酸根、亞硝酸根、硝酸根和硫酸根的測定 離子色譜法》和GB/T 11896-1989《水質 氯化物的測定 硝酸銀滴定法》,采用ICP-OES型電感耦合等離子體發射光譜儀測試離子的含量。結果表明,海底管道不同時間段輸送介質中出現鈣離子、鎂離子及硫酸鹽(見表3,水樣類型為氯化鈣型)。

表3 海底管道在不同時間段的輸送介質檢測結果

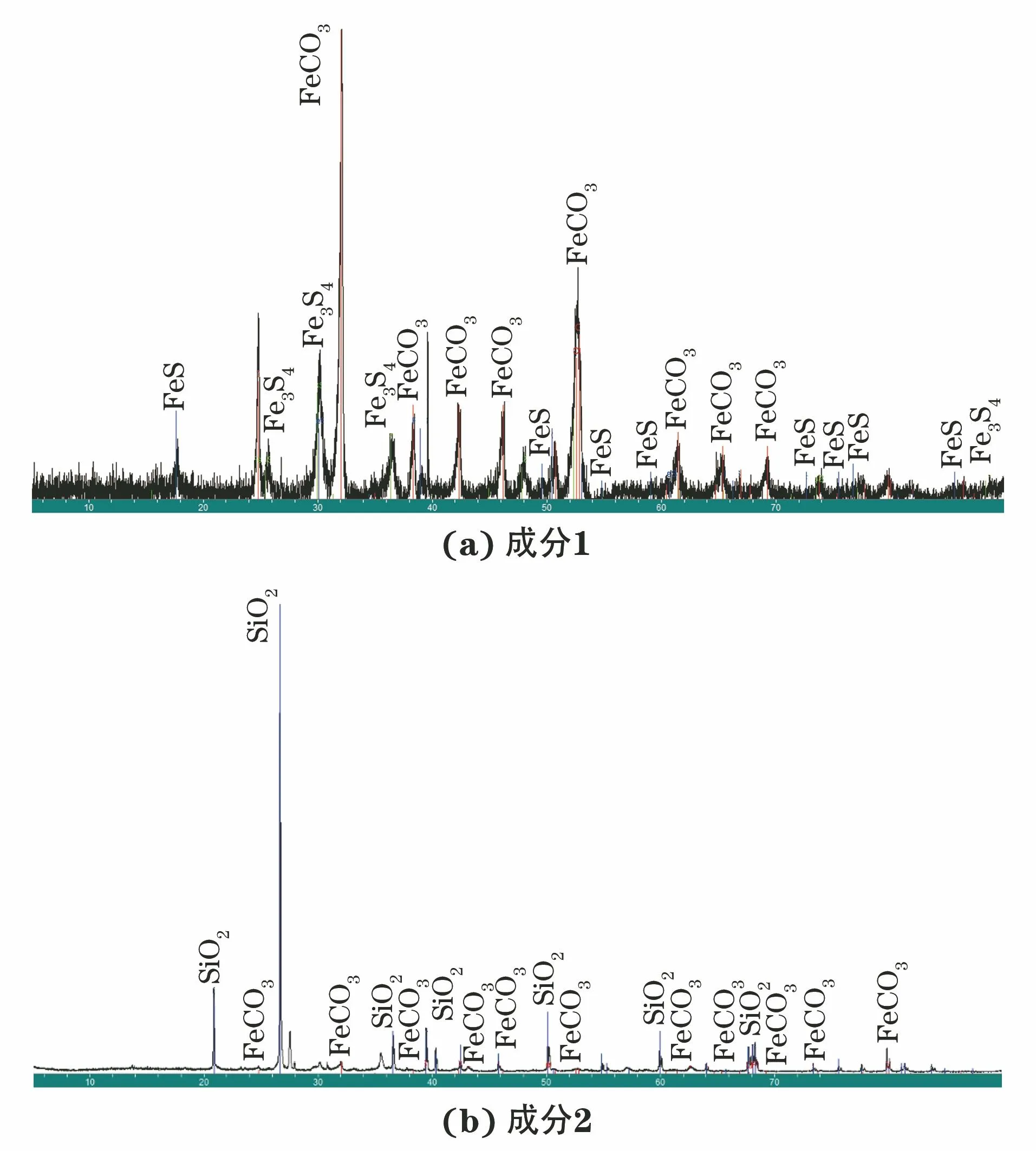

1.3 海底管道清出物檢測

依據GB/T 5225-1985《金屬材料定量相分析 X射線衍射K值法》,采用AxiosmAX型X射線熒光光譜儀檢測海底管道清出物的成分。

海底管道清出物中存在大量油泥和砂(見圖1),海底管道清出物主要成分為FeCO3及少量Fe3S4、FeS和SiO2等,以及少量由Ca、Mg、Si等元素組成的垢、砂(見圖2)。

圖1 海底管道清出物的宏觀形貌

圖2 海底管道清出物成分分析結果

1.4 微生物檢測

采用Qubit?dsDNA HS Assay Kit型熒光定量PCR檢測儀檢測海底管道中的微生物含量。結果顯示,硫酸鹽還原菌(SRB)數量為2.36×108~5.14×108個/g。當管道投入使用時,出口處的H2S質量濃度最高達600 mg/L(見圖3)。2019年6月,管道入口處H2S質量濃度僅為10~20 mg/L,但出口處的H2S質量濃度高達200 mg/L。推測H2S含量的升高是SRB活動引起的。

圖3 海底管道出入口處的H2S質量濃度

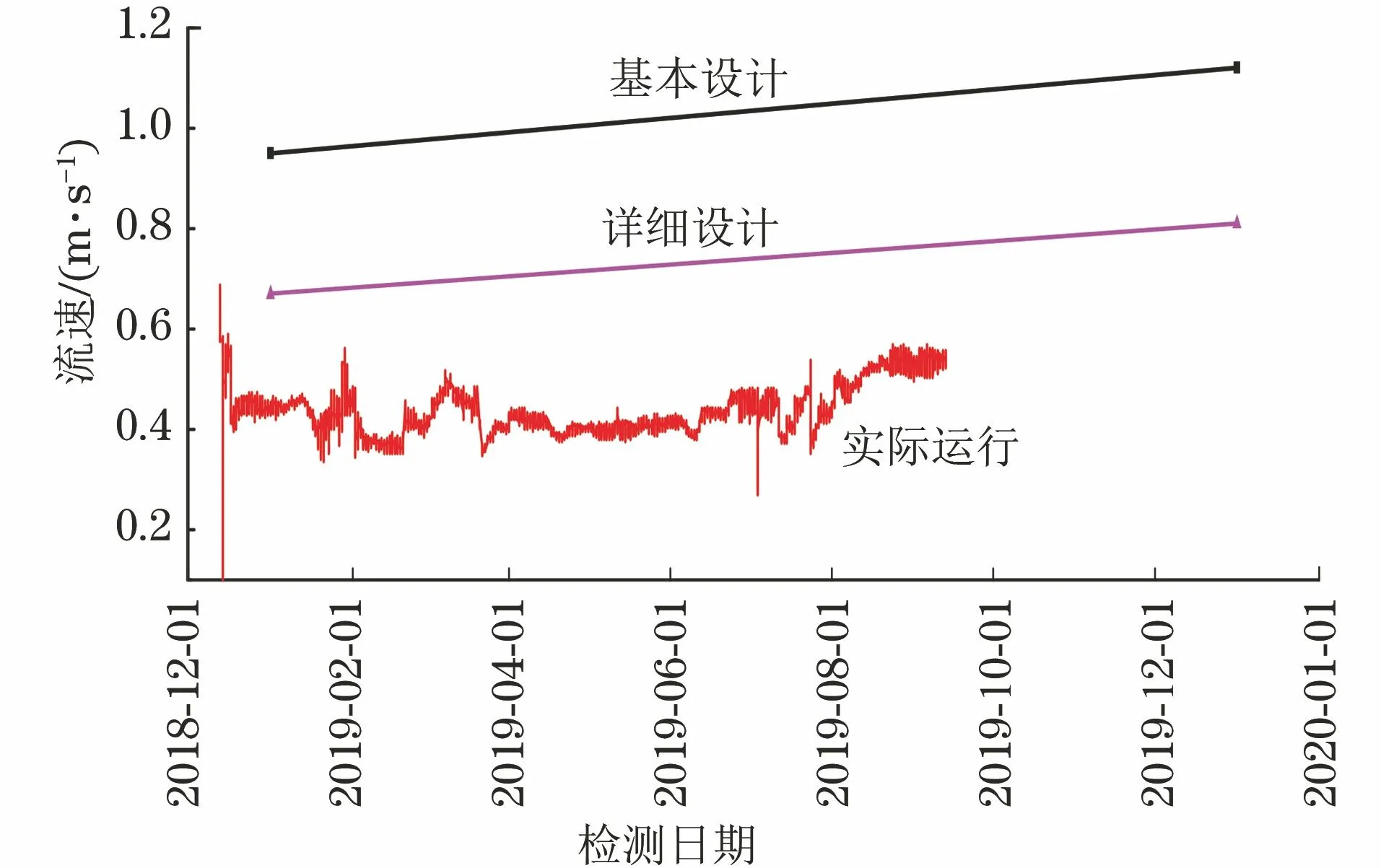

根據API 14E-2007RecommendedPracticeforDesignandInstallationofOffshoreProductionPlatformPipingSystems,2018年至2019年海底管道內的液相流速為0.3~0.45 m/s,在2019年9月之后液相流速雖有所上升,但仍處于低流速范疇。低液體流速下水/固體會沉降和分層流動,海底管道內大量的泥垢沉積為微生物提供良好的生長環境,管道內容易出現固體顆粒沉積的風險以及CO2作用引起的垢下腐蝕[2-3]。SRB可以在很寬的溫度范圍內存在,入口78~90 ℃與出口58~78 ℃的溫度更能促進SRB的生長。

1.5 砂沉積速率計算

采用Salama公式計算砂沉積最小流速,見式(1)。

vm=(vsl/vm)0.53d0.17v0.09(Δρ/ρf)0.55D0.47

(1)

式中:vm為防止砂沉積最小流速,m/s;vsl為液體表觀流速,m/s(對于單一液相,vsl/vm為1);d為砂粒徑,m;D為管道直徑,m;v為流體流速,m2/s;Δρ為砂密度和流體密度之間的差值,kg/m3;ρf為流體密度,kg/m3。

如圖4所示,海底管道投產前半年實際流速較低,低于最小砂沉積速率,有砂沉積風險。其中,基本設計是指根據批準的設計任務書進行勘踏測量,編制初步設計文件。例如,提供管道數據、腐蝕評估等,但基本設計僅用于最低技術可接受的材料或腐蝕評估。詳細設計是指進一步優化初步設計審定的設計原則、設計方案和技術,提供滿足需要的圖表資料等。例如在基本設計的基礎上對管道數據和腐蝕評估進行修正,并進一步提供環境數據、信息和技術要求,以及具體分析和評估的方法。以上結果表明,海底管道內部存在垢下腐蝕[5]。

圖4 海底管道內流體的實際流速與最小砂沉積速率對比

2 海底管道腐蝕掛片試驗

于2019年8月,在海底管道入口處裝入掛片進行試驗,掛片尺寸為φ30 mm×3 mm。掛片的暴露時間為119 d。掛片拆除并清洗后,使用電子天平稱量并計算腐蝕速率。

由圖5可知,2019年8月,掛片在海底管道入口處暴露119 d后,上層、中層和下層掛片均發生嚴重的局部腐蝕。腐蝕坑呈規則圓形且向縱深方向發展,上層、中層和下層掛片的腐蝕速率分別為0.58,0.57,0.58 mm/a。

圖5 在2019年8月在海底管道入口處經119 d腐蝕試驗后掛片的宏觀形貌

3 海底管道內腐蝕預測

3.1 腐蝕模擬試驗

采用X65管線鋼進行CO2或H2S單一影響下的腐蝕模擬試驗,試樣尺寸為50 mm×13 mm×3 mm,每組試驗設置4個平行試樣,用砂紙逐級(至800號)打磨試樣表面,然后用無水乙醇清洗、丙酮除油、干燥、標記并稱量,干燥后待用。

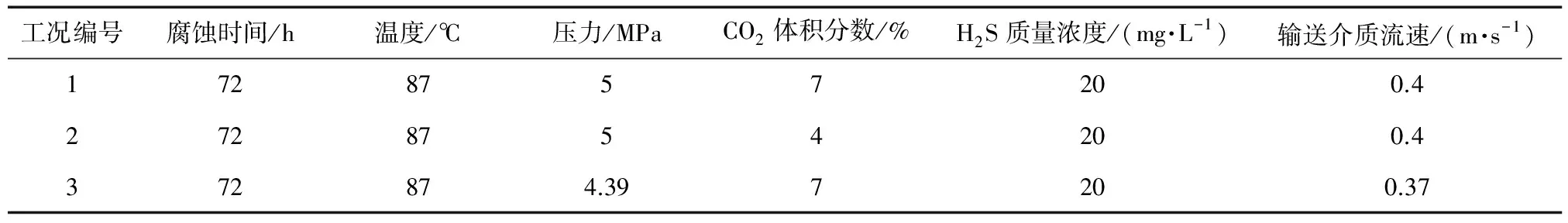

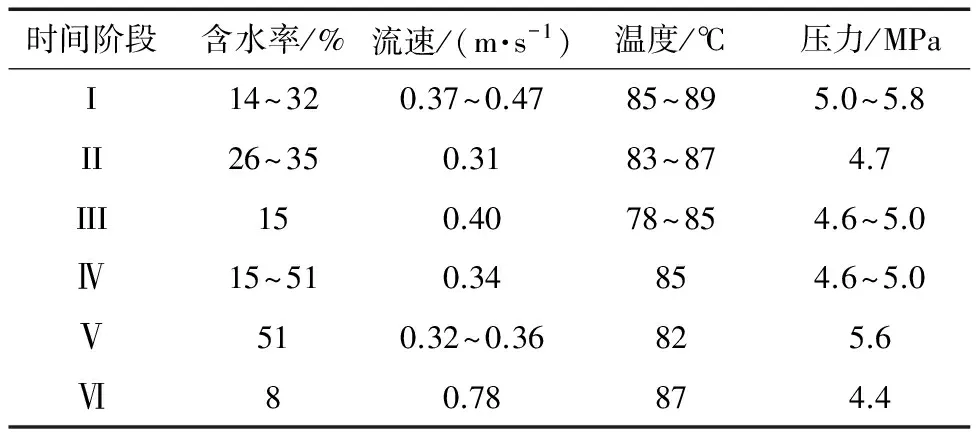

根據所給水質分析結果(見表3中2019年9月的檢測數據),以化學分析純試劑配制全離子試驗溶液,具體試驗參數如表4所示,3種工況下均添加了25 mg/L緩蝕劑。

表4 腐蝕模擬試驗參數

在上述試驗條件下,采用3 L高溫高壓FCZ磁力驅動反應釜進行腐蝕模擬試驗。試驗前,向腐蝕介質中通入高純N2(質量分數99.99%)除氧12 h以上,裝配好試樣后,繼續通N22 h以除去安裝過程中進入溶液中的氧,然后關閉所有閥門升溫至設定溫度,通入H2S和CO2混合氣至所需分壓,通入N2至所需總壓,試驗周期為72 h。試驗結束后取出試樣,用清水清洗、無水乙醇浸泡5 min、丙酮除油后吹干,根據標準SY/T 5273-2014《油田采出水處理用緩蝕劑性能指標及評價方法》推薦的方法,用100 mL鹽酸(分析純)+5 g六次甲基四胺(分析純)+去離子水配制成1 000 mL酸洗液去除試樣表面的腐蝕產物。用失重法計算3個平行試樣的平均腐蝕速率,vcorr(mm/a),其計算公式見式(2);另外1個試樣用于腐蝕形貌觀察。稱量電子天平型號為Sartorius BS224S,精確到0.1 mg。

(2)

式中:ΔW為腐蝕前后試樣的質量損失量,g;S為試樣的腐蝕面積,cm2;ρ為金屬的密度,取7.85 g/cm3;t為試驗時間,h;8.76×104為單位換算常數。

由圖6可見:X65鋼在添加緩蝕劑的3種工況條件下腐蝕后表面均覆蓋一層均勻的灰黑色腐蝕產物膜,未發現腐蝕產物膜破損和脫落現象;去除腐蝕產物膜后,試樣表面較為均勻,未發現明顯的局部腐蝕現象。在工況1條件下,全面腐蝕速率為2.04 mm/a;在工況2條件下,全面腐蝕速率為1.57 mm/a;在工況3條件下,全面腐蝕速率為1.93 mm/a。以上結果表明,X65鋼在添加緩蝕劑的3種工況條件下均發生了典型的全面腐蝕,這也進一步證明CO2或H2S單一腐蝕不足以加速海底管道的局部腐蝕。

圖6 X65鋼在添加25 mg/L緩蝕劑的不同海底管道工況下腐蝕72 h后的宏觀形貌

3.2 管道壁厚損失量預測

僅考慮CO2、H2S、水和緩蝕劑的作用,依據NACE SP0116-2016MultiphaseFlowInternalCorrosionDirectAssessment(MP-ICDA)Methodo-logyforPipelines推薦的方法,采用ECE5.0軟件進行腐蝕速率預測和分析[5-6]。依據內腐蝕直接評估的分區原則,將溫度、壓力、輸送量、含水率等參數發生突變的區域作為一個單獨區域進行評估。根據NACE 0208-2008《液態石油輸送管道內腐蝕直接評價法(LP-ICDA)》,結合腐蝕發生的基本原理和研究經驗,給管道劃分了6個時間階段[7],海底管道的運行參數見表5。利用腐蝕預測模型和軟件,預測各時間階段的全面腐蝕速率,并將預測的壁厚損失量進行累加,獲得累積壁厚損失量的預測值[8]。

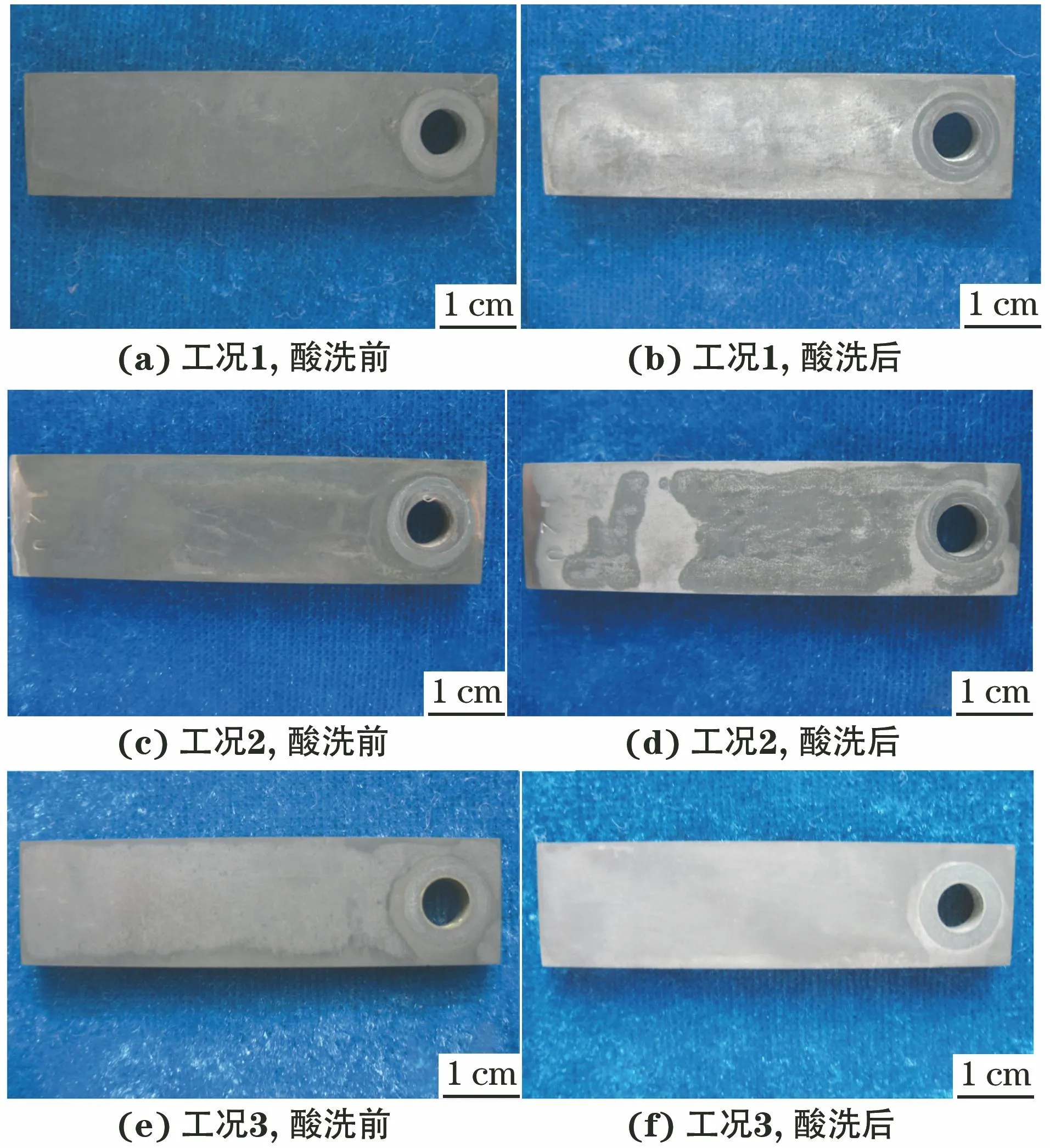

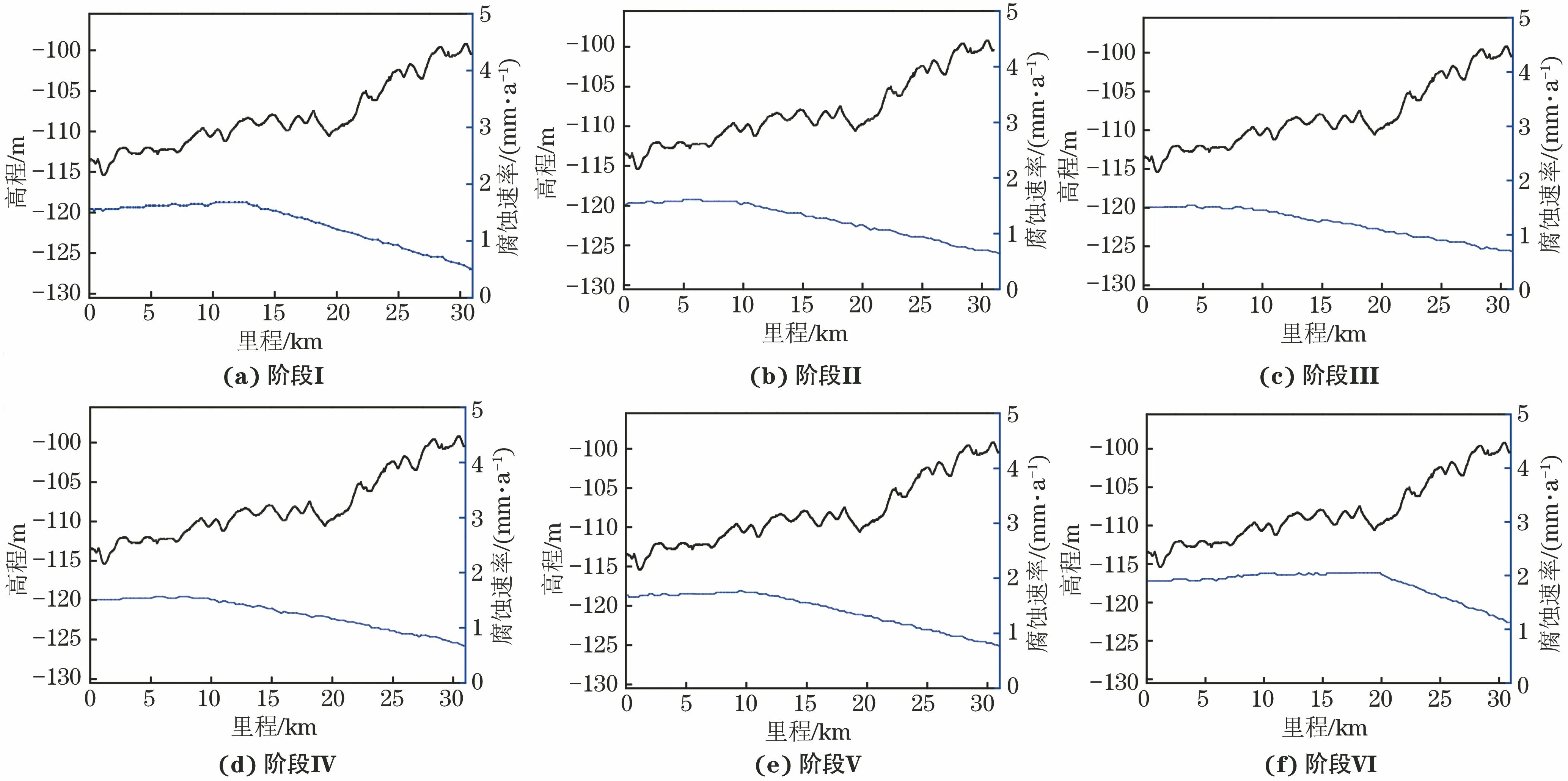

表5 海底管道的運行參數

圖7為不同時間階段管線的腐蝕速率預測結果,各階段管線的腐蝕速率范圍分別為:0.54~1.56 mm/a;0.64~1.52 mm/a;0.68~1.51 mm/a;0.67~1.51 mm/a;0.78~1.69 mm/a;1.01~1.90 mm/a。腐蝕速率與生產水成分、氣體含量、流速流態、溫度、壓力以及管道內壁的狀態均有關,因此不同工況下的腐蝕速率不盡相同。

圖7 不同時間階段海底管道腐蝕速率的預測結果

將圖7中的腐蝕速率預測結果沿時間軸進行累加,獲得目標管道的壁厚損失量。結果表明,自2018年12月13日至2019年10月7日,海底管道內壁累積壁厚損失量最大值為0.81 mm,最小值為0.49 mm。理論上,管道自投產開始接觸生產水和CO2、H2S等腐蝕性介質后,在整個生命周期內不斷發生腐蝕,當壁厚損失量達到或超出設計規定的腐蝕裕量時,需要根據管道的實際情況選擇修復或更換等維護方式。該時間段內海底管道內壁的累計壁厚損失量未超過目標管道的腐蝕裕量(3 mm)。

3.3 緩蝕劑有效性評價

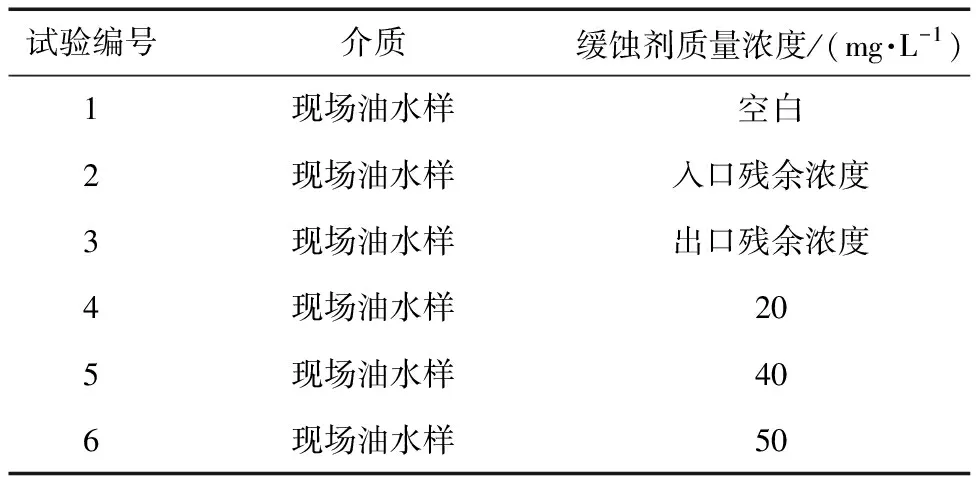

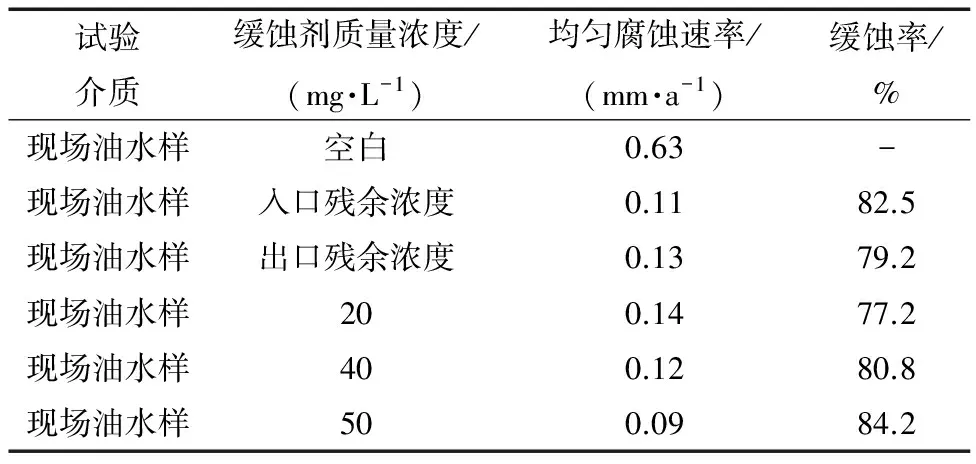

取現場油水樣進行腐蝕模擬試驗,用于緩蝕劑效率評價,具體試驗參數見表6。

表6 現場油水樣品中的緩蝕劑有效性評價試驗參數

由表7可知,在模擬現場緩蝕劑加注40 mg/L條件下,緩蝕率為80.8%。取現場管道出入口處殘余緩蝕劑濃度進行評價,緩蝕率分別為79.2%和82.5%。

表7 現場油水樣品中的緩蝕劑有效性評價結果

3.3 討 論

3.3.1 CO2腐蝕

海管入口處的CO2體積分數為4%~7%。腐蝕速率預測結果表明,在僅考慮CO2、H2S和緩蝕劑條件下,海底管道以全面腐蝕為主。實際上,在海底管道內壁積垢和微生物腐蝕作用下,緩蝕劑有效性下降,緩蝕率低于海底管道設計時的緩蝕率要求(85%)。因此,當緩蝕劑無效時,海底管道累積壁厚損失量將高于0.49~0.81 mm。海底管道清出物檢測結果表明,腐蝕產物中存在FeCO3、Fe3S4、FeS,而FeCO3最有可能為CO2腐蝕產物。由于緩蝕劑可能已經失效,因此該海底管道內的CO2腐蝕可能性為高級。

3.3.2 微生物腐蝕

通球過程中獲得的海管清出物檢測結果表明,每克垢樣中含2.36×108~5.14×108個硫酸鹽還原菌 (SRB)。雖然管道中加注了各種比例和濃度的殺菌劑,但是SRB含量的仍較高,這表明殺菌劑未起到有益作用。

在管道入口和出口處采集到的H2S含量表明,管道內存在SRB腐蝕。在管道剛投入使用時,出口處的H2S質量濃度高達600 mg/L。2019年,出口處的 H2S質量濃度高達400 mg/L,入口處僅為10~20 mg/L。H2S含量的升高主要是SRB腐蝕引起的。

其他促進微生物腐蝕的因素為低液體流速。2019年海底管道內的液體流速為0.3~0.45 m/s,2020年海底管道內的液體流速達到1.1 m/s。低液體流速下水/固體會沉降和分層流動,兩者都可以促進微生物腐蝕。如果管道不經常清管,就會產生顯著的固體累積,這為SRB提供了良好的繁衍場所。

3.3.3 垢下腐蝕

清出物檢測結果表明,清出物中主要為CO2和H2S腐蝕產物、鈣鹽垢物及少量砂,結合水化學軟件計算和物相分析結果,可判斷海底管道存在結垢風險。同時,在清出物中檢測出微生物,在海底管道內壁積垢和微生物作用下,緩蝕劑有效性下降,緩蝕率低于海底管道設計要求(85%)。

4 結 論

(1) 當海底管道僅存在CO2和H2S腐蝕時,海底管道的內腐蝕主要為CO2和H2S引起的全面腐蝕。

(2) 清出物中主要為CO2和H2S腐蝕產物、鈣鹽垢物及少量砂,結合水化學軟件計算和物相分析結果,可判斷海底管道存在結垢風險。同時,在清出物中檢測出微生物,在海底管道內壁積垢和微生物作用下,緩蝕劑有效性下降,低于海底管道設計時的緩蝕率要求(85%)。

(3) 海底管道的內腐蝕原因是在CO2和H2S引起的全面腐蝕基礎上,微生物對腐蝕起到顯著的加速作用,導致垢下形成快速且嚴重的局部腐蝕。