基于有限元的空調消音器仿真分析與優化

李 武 肖 劍 紀 瀚

(珠海市鹿鳴智慧科技有限公司 珠海 519000)

引言

隨著人們生活水平的提高,空調已經成為越來越多家庭中必不可少的家用電器之一,人們對產品舒適度的要求也越來越高,噪音的高低也成為了用戶選擇空調產品的關鍵指標,因此如何研發出高性能、低噪音的空調產品是研發技術員需要重點解決的問題。

在空調產品中為解決壓縮機噪聲傳遞到室內機的問題,通常會在壓縮機出口增加消音器。傳統的消音器通常為普通的擴管式消音器結構,以往空調主要為定頻機,壓縮機的頻率范圍比較固定,所以空調噪聲頻率也相對固定,傳統的擴管式消音器基本可以滿足要求。但隨著技術的不斷提升和市場變化,現在市場上變頻空調日益普及,以往消除固定頻段噪聲的普通擴管式消音器已經很難滿足變頻機的使用需求,消音器的消音頻率需要設計的盡量寬,以便能覆蓋壓縮機的運轉頻率范圍[1,2]。

本文基于有限元分析方法,對某項目開發的空調室外機消音器進行研究,通過仿真分析計算出消音器的傳遞損失曲線,并對原消音器進行優化設計,仿真分析結果顯示,優化后的消音器消音頻段更廣,在(200~1 000)Hz頻段的范圍內,消聲量達到10 dB以上,經過實驗測試對比,原空調的噪聲得到明顯的降低,產品競爭力得到顯著提升。

1 消音器設計和傳遞損失計算

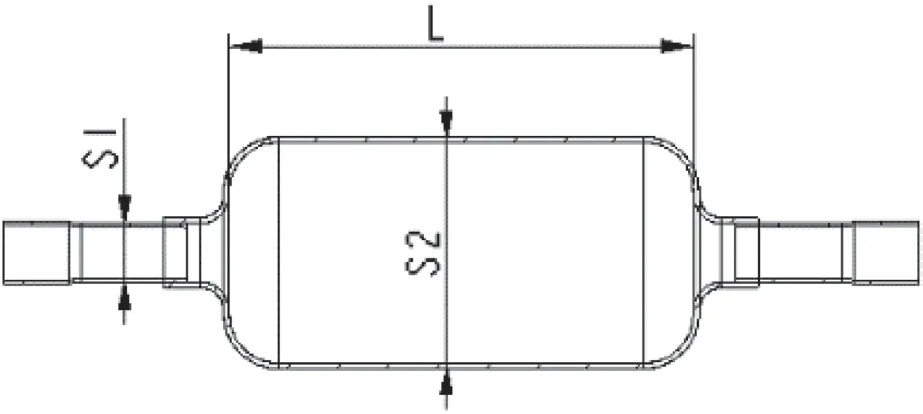

消音器根據消音原理的不同一般分為阻性消音器和抗性消音器,在空調的冷媒系統中通常使用抗性消音器進行消音,空調通常采用銅管進行冷媒傳遞,在冷媒系統中通常使用擴張室消音器進行消音,擴張室消音器的結構如圖1所示,其通常包括兩端的入口管和出口管以及中間的擴張腔。

圖1 擴管式消音器結構圖

擴管式消音器的消聲量的消聲量可由式(1)計算[3]:

式中:

ΔL—消聲量(dB);

m—擴張比,m=S2/S1;

k —波數,k=2π/λ,λ是聲波波長;

l—擴張室的長度(m)。

擴管式消音器最大消音量的計算公式為:

擴管式消音器最大消聲量的頻率fmax為:

式中:

c—聲速(m/s)。

式中:

K—比熱比;

R—氣體常數;

T—絕對溫度。

從上面的公式可以看出,消音器的消音量大小取決于擴張比m。

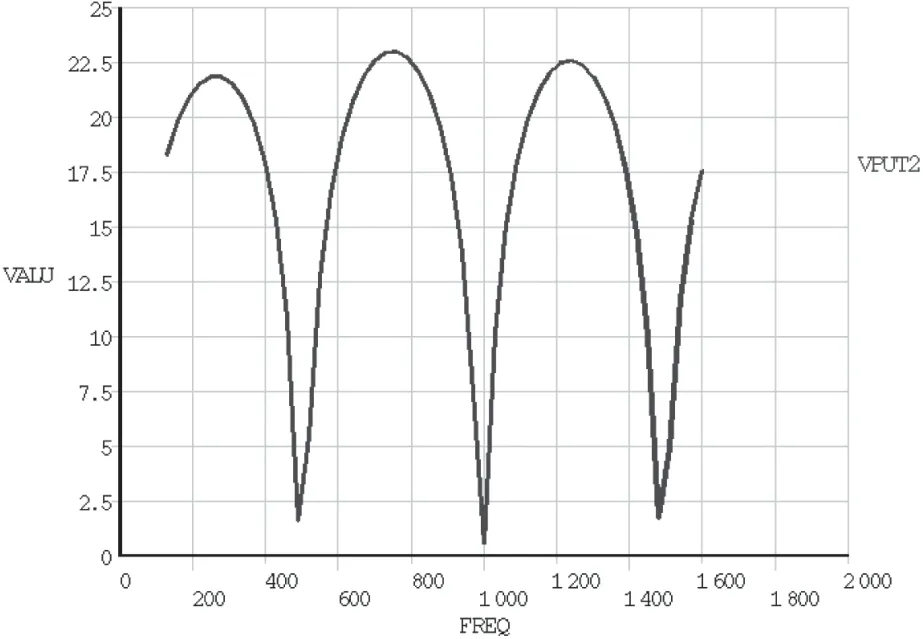

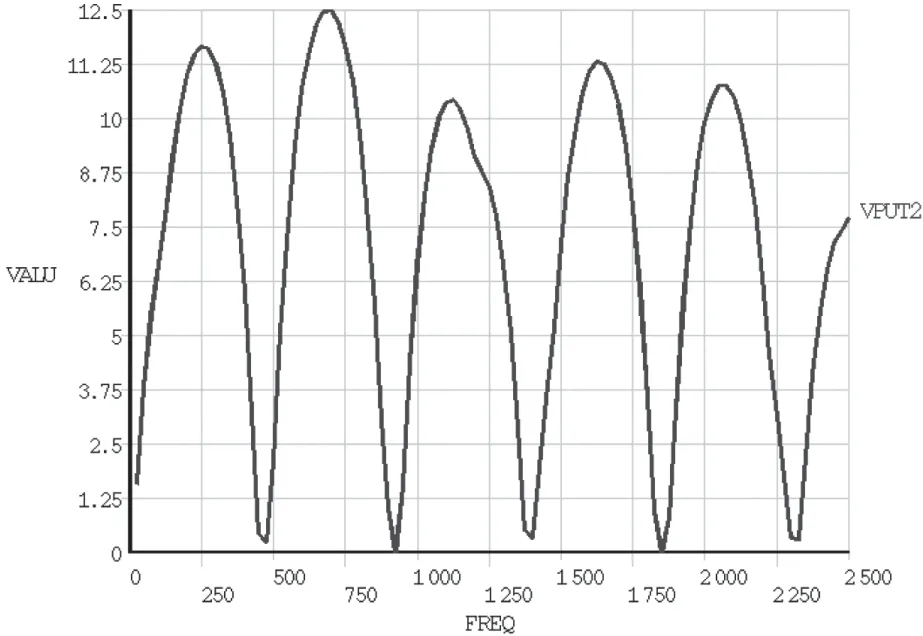

根據上面的式(1)~(3)可以繪制出擴管式消音器的傳遞損失圖如圖2所示。從圖中可以看出,擴管式消音器的傳遞損失呈周期性的波動狀態,會存在明顯的最大消聲和最低消聲位置。在實際工作應用中,尤其是面對需要在一定頻率范圍內消聲的變頻機組,這種存在明顯消聲截止頻率的擴管式消音器就不適合使用了。比如圖2中的消音器在450 Hz、900 Hz附近的消聲量就非常低,當變頻機組剛好存在45 Hz、90 Hz附近運行的倍頻噪聲時,此消音器的消音效果便會很差。

圖2 擴管式消音器的傳遞損失圖

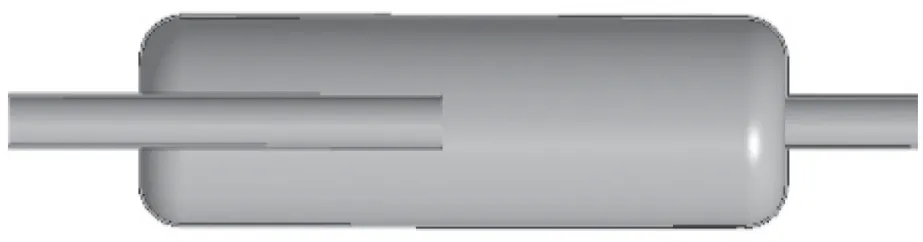

為了改善擴張室消音器存在通過頻率消聲量為零的問題,在產品設計中,通常會在消音器的入口端增加一段插入管[4],如圖3所示,帶內插管的消音器減小消音器的截止頻率,增加消音器可消聲頻段。

圖3 帶內插管的消音器

內插管消音器的消音頻率無法通過公式計算直接得到,但可以通過仿真分析計算得出。消聲器的傳遞損失仿真分析計算通常是基于消聲器的聲模態分析結果通過諧響應分析計算得到,通過在消音器入口處添加單位振動速度來計算出口處的響應從而得到消音器傳遞損失。

采用有限元方法對理論公式計算的消音器進行聲學仿真,包括空腔聲模態和傳遞損失計算,仿真軟件為ANSYS。有限元模型基于以下幾個基本假設:

1)消音器中的介質為理想流體;

2)介質中傳播的是小振幅聲波,符合線性傳遞關系;

3)聲傳播是絕熱過程;

4)介質的靜態壓強和靜態密度都是常數;

5)消音器為剛性管壁組成,聲波在管壁位置全部反射。

2 原始方案模擬仿真分析

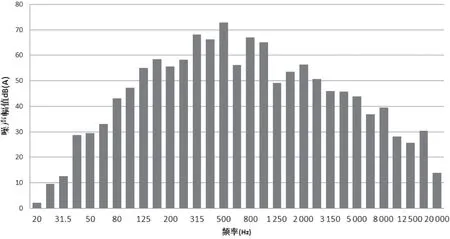

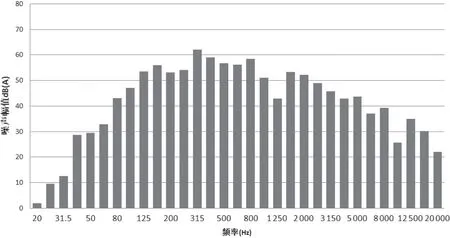

實驗測試發現,某機型空調室內機存在中低頻噪音,通過室內機和室外機的噪聲頻譜對比確認,此噪聲為室外機傳遞到室內機,因此需對其消音器進行分析,確認其消音頻段是否設計合理。如圖4所示為原室外機的噪聲測試1/3倍頻程頻譜,從圖中可以看出,噪聲主要集中在中高頻區域,(200~1 000)Hz范圍最為集中,最大噪聲對應頻率為500 Hz附近,噪聲值達到72.88 dB(A),說明消音器在此頻段的消音效果欠佳,需對其進行優化。

圖4 原機型噪聲頻譜

圖5 原消音器三維模型和網格模型

原消音器三維模型和網格如圖4所示,網格單元采用三維聲學流體單元FLUID30計算,傳遞損失可以表示如公式(4)所示[5]。

式中:

S1—消音器入口銅管的截面積(mm2);

S2—消音器出口銅管的截面積(mm2);

P1—消音器入口位置的入射聲壓(Pa);

P2—消音器出口位置的投射聲壓(Pa);

P3—消音器入口位置的聲壓(Pa);

P4—消音器出口位置的聲壓(Pa);

ρ—當前工況下,空調系統中的冷媒密度(kg/m3);

c—當前工況下的冷媒中聲音的傳播速度(m/s);

vi—消音器入口單元的振動速度(m/s)。

仿真分析采用ANSYS的聲學諧響應模塊進行計算,根據上面的計算原理公式,在消音器的入口管的單元上,施加了大小為1m/s,方向從入口指向出口的振動速度作為激勵,通過仿真分析計算可得到出口位置的響應結果,進而可以計算出消音器從入口到出口的傳遞損失。

結合本文分析選用的案例,其冷媒采用的是R410a,在名義制冷工況下(室外側干球溫度35 ℃,室內側干球溫度27 ℃),通過查表在此工況下,R410a冷媒的聲速約為175.8 m/s,冷媒密度約62.8 kg/m3。通過ANSYS仿真得到本案例消音器的噪聲傳遞損失圖如圖6所示。

圖6 原消音器噪聲傳遞損失圖

從圖中可以看出,原消音器的傳遞損失呈類似正弦曲線的形式,在(200~1 000)Hz范圍內,最大消聲量為12.5 dB,其在480 Hz、900 Hz附近消聲量接近于0,因此其對中高頻的噪聲并不能起到較好的消除效果,這點和噪聲測試頻譜的數據吻合,也驗證了仿真分析的準確性。

3 優化和實驗驗證

為增加消音器的消聲量和消聲頻段,對原消音器進行優化,在實際的工程應用中,通常可以通過在消音器入口端增加一段插入管,同時調整消音器的空腔直徑的方式來進行優化。

插入管消音器的插入管長度對消音器的通過頻率會有很大的影響,當插入管長度為1/2筒體長度的倍數,同時為1/4筒體長度的倍數時,理論上整個消音器沒有通過頻率[6]。

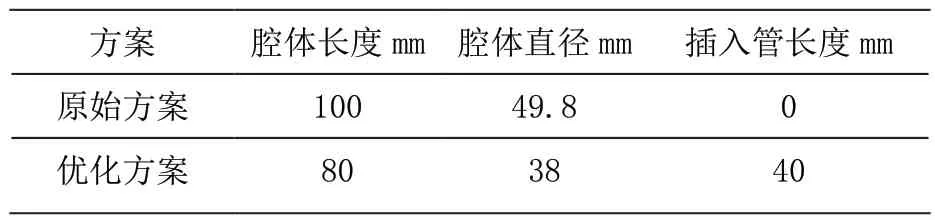

另外原消音器腔體直徑和長度均偏大,為了節約成本,在增加插入管的同時,減小了腔體直徑和長度,綜合考慮后,消音器調整前后的尺寸對比如表1所示。

表1 原始方案與優先方案消音器尺寸對比

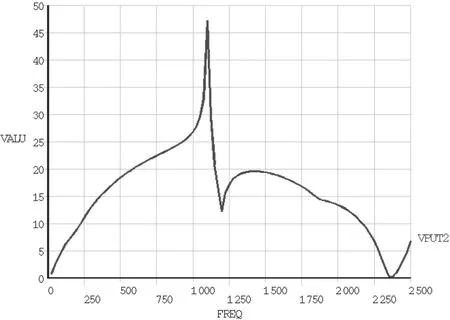

對優化方案進行仿真分析得到其傳遞損失曲線如圖7所示,從圖中可以看出,優化后的消音器其在(200~1 000)Hz范圍內的消聲量基本在15 dB以上,優化后的消音器消音頻段范圍明顯增加,并且在使用頻段范圍內沒有消聲量很小的頻率點,更加符合變頻機的應用場合。

圖7 優化后的消音器噪聲傳遞損失圖

對優化后的空調室外機進行噪聲測試,得到其頻譜如圖8所示,從圖中可以看出,(200~1 000)Hz范圍內的噪聲得到明顯改善,最大噪聲值由72.88 dB(A)降低到56.8 dB(A),說明優化后的消音器的對原機型存在的噪聲問題起到了改善作用。

圖8 優化消音器后室外機噪聲頻譜

4 結論

本文利用有限元分析方法,對某空調室外機的噪音問題進行優化,對消音器的設計和仿真分析方法進行研究,結合分析結果對原消音器進行優化,通過仿真分析對比和實驗發現原方案空調室外機噪聲偏高是由于原消音器的存在消音量接近為0的頻段,使得消音器在這些頻段附近的消聲效果不佳,通過設計帶插入管的消音器可以增加消聲頻段范圍,使消音器在目標頻率不出現消音量接近0的頻段。通過實驗測試優化后的消音器降噪效果明顯,原最大噪聲頻段噪聲值降低了16 dB(A),同時減小了消音器的體積,能有效降低成本提高產品競爭力。