含裂紋高強(qiáng)鋼絲的腐蝕損傷與拉伸性能研究

于偉, 王鑫, 高洋, 朱萬旭, 劉其舟*, 吉鈺純

(1.桂林理工大學(xué)土木工程學(xué)院, 廣西綠色建材與建筑工業(yè)化重點(diǎn)實(shí)驗(yàn)室, 桂林 541004;2.桂林理工大學(xué)材料科學(xué)與工程學(xué)院, 有色金屬及材料加工新技術(shù)教育部重點(diǎn)實(shí)驗(yàn)室, 桂林 541004)

作為橋梁的主要受力裝置——高強(qiáng)鍍鋅鋼絲,其受力拉伸性能是橋梁受力計算和安全設(shè)計的重要依據(jù)。常用方法多采用觀察法腐蝕鋼絲表面形貌對鋼絲進(jìn)行分級[1-2]。對于正在服役的高強(qiáng)鍍鋅鋼絲,受到長時間荷載作用下容易造成損傷,甚至斷絲。這是由于鋼絲在初始狀態(tài)下,往往分布著許多裂紋缺陷,在長時間荷載作用下,催生裂紋萌生并進(jìn)一步擴(kuò)展,導(dǎo)致高強(qiáng)鍍鋅鋼絲強(qiáng)度和剛度顯著減小[3]。鋼絲在萌生裂紋的情景下,由于在繼續(xù)進(jìn)行服役狀態(tài)下,鋼絲長時間受到應(yīng)力腐蝕,對高強(qiáng)鍍鋅鋼絲的受力拉伸性能產(chǎn)生嚴(yán)重影響。因此通過試驗(yàn)與數(shù)值仿真分析,研究含裂紋高強(qiáng)鍍鋅鋼絲腐蝕、損傷以及拉伸受力性能具有現(xiàn)實(shí)意義。

在以往的高強(qiáng)鍍鋅鋼絲研究中,人們對其拉伸性能做了大量重要的工作。Li等[4-5]用人工制造不同尺寸、多個蝕坑的辦法對高強(qiáng)鍍鋅鋼絲進(jìn)行單向拉伸實(shí)驗(yàn)。通過位移加載的方法測得帶蝕坑鋼絲的材料性能。隨后通過ABAQUS有限元模擬與實(shí)際實(shí)驗(yàn)綜合得到鋼絲蝕坑的寬度、深度對鋼絲性能的影響規(guī)律,以及多個蝕坑,同方向或者不同方向的蝕坑位置與蝕坑大小對鋼絲性能的影響規(guī)律,應(yīng)力分布以及斷裂位置。Nakamura[6],對室內(nèi)加速腐蝕后的高強(qiáng)鍍鋅鋼絲試件進(jìn)行拉伸試驗(yàn),得出高強(qiáng)鍍鋅鋼絲的實(shí)際延伸率以及扭轉(zhuǎn)強(qiáng)度會隨鋼絲銹蝕程度的增加而下降。陳小雨等[2]采用中性鹽霧試驗(yàn),腐蝕抗拉強(qiáng)度為1 770 MPa的鍍鋅鋼絲,通過長時間的腐蝕,最大程度地模擬了鋼絲在自然環(huán)境下的腐蝕。將腐蝕的鋼絲進(jìn)行單軸拉伸試驗(yàn),得到其破斷力,破斷延伸率和應(yīng)力應(yīng)變曲線,驗(yàn)證提出的鋼絲腐蝕8個等級標(biāo)準(zhǔn)的有效性。孔祥軍等[7]對鋼材的局部腐蝕原因進(jìn)行研究,對其腐蝕機(jī)理進(jìn)行闡述,并提出鋼材的防護(hù)措施。龔帆等[8]通過對1 770 MPa高強(qiáng)鍍鋅鋼絲進(jìn)行銹蝕形貌、產(chǎn)物和力學(xué)性能分析,得出銹蝕高強(qiáng)鍍鋅鋼絲截面面積的變異性隨著銹蝕程度增加而愈發(fā)明顯,并結(jié)合試驗(yàn)結(jié)果完善銹蝕高強(qiáng)鋼絲等級劃分。黃輝等[9]通過導(dǎo)波模態(tài)分析法,構(gòu)建得到導(dǎo)波模態(tài)特征可對高強(qiáng)鋼絲的腐蝕損傷進(jìn)行識別。鄒易清等[10]通過對1 670 MPa高強(qiáng)鍍鋅鋼絲進(jìn)行靜態(tài)、高應(yīng)變率以及高溫拉伸試驗(yàn),得到材料在不同試驗(yàn)條件的力學(xué)性能數(shù)據(jù)并標(biāo)定了Johnson-Cook參數(shù)。Wang等[11]定量研究了腐蝕對橋梁吊桿鋼絲剩余疲勞壽命的影響。基于等效初始裂紋尺寸法,提出了一種同時考慮腐蝕擴(kuò)展階段和疲勞裂紋擴(kuò)展階段的銹蝕鋼絲疲勞壽命預(yù)測模型。將點(diǎn)蝕引起的應(yīng)力集中納入應(yīng)力強(qiáng)度因子模型。用掃描電鏡觀察了鋼絲的斷口形貌,給出了腐蝕程度與鋼絲壽命之間的關(guān)系。Ye等[12]利用Paris定律,推導(dǎo)出不同腐蝕周期的鋼絲的應(yīng)力-應(yīng)變曲線,并得出腐蝕鋼絲的裂紋擴(kuò)展決定其剩余壽命。陳威等[13]通過對不同中性鹽霧腐蝕周期的高強(qiáng)鍍鋅鋼絲采用失重法、掃描電子顯微鏡(scanning electron microscope,SEM)電鏡實(shí)驗(yàn)、X-射線衍射(X-ray diffraction,XRD)透射電鏡以及拉曼光譜等分析手段,得出:由于中性鹽霧腐蝕周期的增長,高強(qiáng)鍍鋅鋼絲的鹽霧腐蝕速率逐漸增大并最后趨向穩(wěn)定。也有學(xué)者為實(shí)現(xiàn)試驗(yàn)更貼合實(shí)際,對高強(qiáng)鍍鋅鋼絲進(jìn)行應(yīng)力腐蝕,再將腐蝕后的高強(qiáng)鍍鋅鋼絲進(jìn)行靜力軸向拉伸試驗(yàn),測出不同腐蝕周期下的受力拉伸性能指標(biāo),并對其斷面進(jìn)行研究[14-19]。

盡管拉索鋼絲腐蝕的分級與力學(xué)性能分析已取得諸多成果。但由于腐蝕環(huán)境與受力情況的復(fù)雜性,目前針對含裂紋或槽型蝕坑的拉索鋼絲的腐蝕損傷機(jī)理和受拉力學(xué)性能的研究還鮮有涉及。為研究實(shí)際工程中高強(qiáng)鍍鋅鋼絲因外部因素產(chǎn)生的裂紋,在微裂紋與腐蝕環(huán)境耦合作用下,進(jìn)一步研究含裂紋高強(qiáng)鋼絲的腐蝕損傷機(jī)理。在此基礎(chǔ)上,采用有限元、靜力拉伸試驗(yàn)和電鏡實(shí)驗(yàn),對含裂紋腐蝕高強(qiáng)鋼絲進(jìn)行拉伸性能和斷裂機(jī)理的研究。為研究含疲勞裂紋和受海洋環(huán)境影響的在役拉索鋼絲的安全評定提供參考。

1 高強(qiáng)鍍鋅鋼絲的腐蝕研究

1.1 高強(qiáng)鍍鋅鋼絲材料性能試驗(yàn)

使用的高強(qiáng)鍍鋅鋼絲直徑為7 mm,極限強(qiáng)度為1 770 MPa。對鋼絲進(jìn)行軸向拉伸破斷性能試驗(yàn),利用2 000 kN液電式高速沖擊試驗(yàn)機(jī)進(jìn)行加載(圖1)。將鋼絲中段兩側(cè)對稱切割成寬4 mm,長200 mm的平面,沿鋼絲長度方向切割面與鋼絲圓柱面有過度,以免應(yīng)力集中。試驗(yàn)時,將鋼絲試件用套環(huán)夾具夾持于試驗(yàn)機(jī)夾頭中,鋼絲工作長度為1 m。將應(yīng)變片固定在鋼絲上(應(yīng)變片規(guī)格為寬3 mm,長7 mm),其數(shù)據(jù)線與應(yīng)變箱相接,并與電腦相連。開始緩慢加載,在拉伸試驗(yàn)的過程中,全程采用位移加載,加載速率為1 mm/min。靜力拉伸的試驗(yàn)過程采用《金屬材料拉伸試驗(yàn) 第1部分:室溫試驗(yàn)方法》(GB/T 228.1—2021)[20]進(jìn)行。向試件連續(xù)施加位移荷載直至拉斷,試驗(yàn)中止。記錄荷載程序中的應(yīng)力-應(yīng)變曲線,作為本批次試件有限元分析的本構(gòu)模型數(shù)據(jù)(圖2)。

圖1 鋼絲拉伸及2 000 kN液電式高速沖擊試驗(yàn)機(jī)

圖2 φ7 1 770 MPa 高強(qiáng)鍍鋅鋼絲應(yīng)力-應(yīng)變曲線

1.2 含預(yù)置裂紋高強(qiáng)鋼絲的腐蝕試驗(yàn)

在高強(qiáng)鍍鋅鋼絲縱向中間部位,加工出一個寬0.2 mm,深1 mm的裂紋,并對含刻痕鋼絲進(jìn)行加速腐蝕試驗(yàn),研究鹽霧腐蝕對含刻痕高強(qiáng)鍍鋅鋼絲力學(xué)性能的影響。在鹽霧腐蝕試驗(yàn)箱內(nèi)進(jìn)行中性鹽霧腐蝕試驗(yàn),如圖3所示。以《人造氣氛腐蝕試驗(yàn) 鹽霧試驗(yàn)》(GB/T 10125—2021)為基準(zhǔn)[21],在溫度為25 ℃(誤差小于2 ℃)且在蒸餾水或去離子水溶液中(電導(dǎo)率不高于20 μS/cm)溶解氯化鈉,配制成濃度為50 g/L(誤差小于5 g/L)。將15根鋼絲分為5組,每組3根鋼絲。試件長度為500 mm。在高強(qiáng)鍍鋅鋼絲的兩端用保鮮膜包裹并采用石蠟密封,防止鋼絲端部腐蝕以便拉伸試驗(yàn)時夾持,隨后將鋼絲放入鹽霧腐蝕室進(jìn)行鹽霧腐蝕。設(shè)計腐蝕時間分別為5、10、15、20、30 d;d表示天數(shù)。

圖3 鹽霧腐蝕箱和待銹蝕高強(qiáng)鍍鋅鋼絲

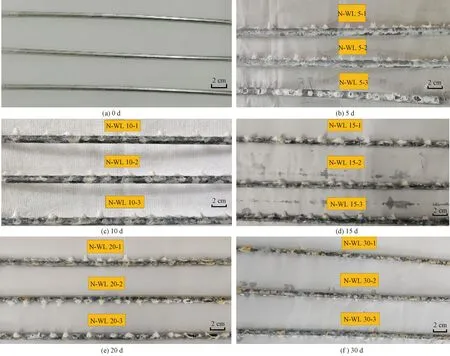

圖4為不同中性鹽霧腐蝕時間下,鋼絲表面腐蝕形貌。白色材料對應(yīng)于鋼絲表面鍍鋅層的腐蝕產(chǎn)物。紅色材料對應(yīng)的是內(nèi)部鋼絲芯的腐蝕產(chǎn)物。由圖4(c)可知,銹蝕時間達(dá)到10 d時,僅鍍鋅層發(fā)生了銹蝕,鍍鋅鋼絲內(nèi)部基本未發(fā)生變化;圖4(d)顯示銹蝕時間達(dá)到20 d后,部分銹蝕嚴(yán)重區(qū)域鋼絲表面呈現(xiàn)紅色,說明鋼絲內(nèi)部開始發(fā)生銹蝕。圖4(f)顯示鋼絲鍍鋅層完全耗盡,表面紅色區(qū)域面積增大,鋼絲銹蝕情況越來越嚴(yán)重。

圖4 不同暴露時間鋼絲在中性鹽霧環(huán)境中的腐蝕形貌

圖5為用檸檬酸銨清洗表面腐蝕產(chǎn)物后鋼絲的腐蝕形貌。由圖5(c)可知銹蝕時間達(dá)到10 d時,僅是鍍鋅層發(fā)生了銹蝕,鍍鋅鋼絲內(nèi)部基本未發(fā)生變化;圖5(d)顯示銹蝕時間達(dá)到20 d后,部分銹蝕嚴(yán)重區(qū)域酸洗后鋼絲表面呈現(xiàn)紅色,說明鋼絲內(nèi)部開始發(fā)生銹蝕。圖5(f)顯示酸洗后鋼絲表面紅色區(qū)域面積增大,鋼絲銹蝕情況越來越明顯,但并無肉眼可見蝕坑。

圖5 不同暴露時間鋼絲清洗后的表面形貌

鋼絲的質(zhì)量損失率計算公式為[22]

(1)

式(1)中:m0為未腐蝕高強(qiáng)鍍鋅鋼絲的質(zhì)量;m1為去除腐蝕產(chǎn)物后高強(qiáng)鍍鋅鋼絲的質(zhì)量;lc為高強(qiáng)鍍鋅鋼絲的實(shí)際長度,取300 mm;ln為試件總長度,取500 mm。通常,使用檸檬酸銨清洗腐蝕試件。

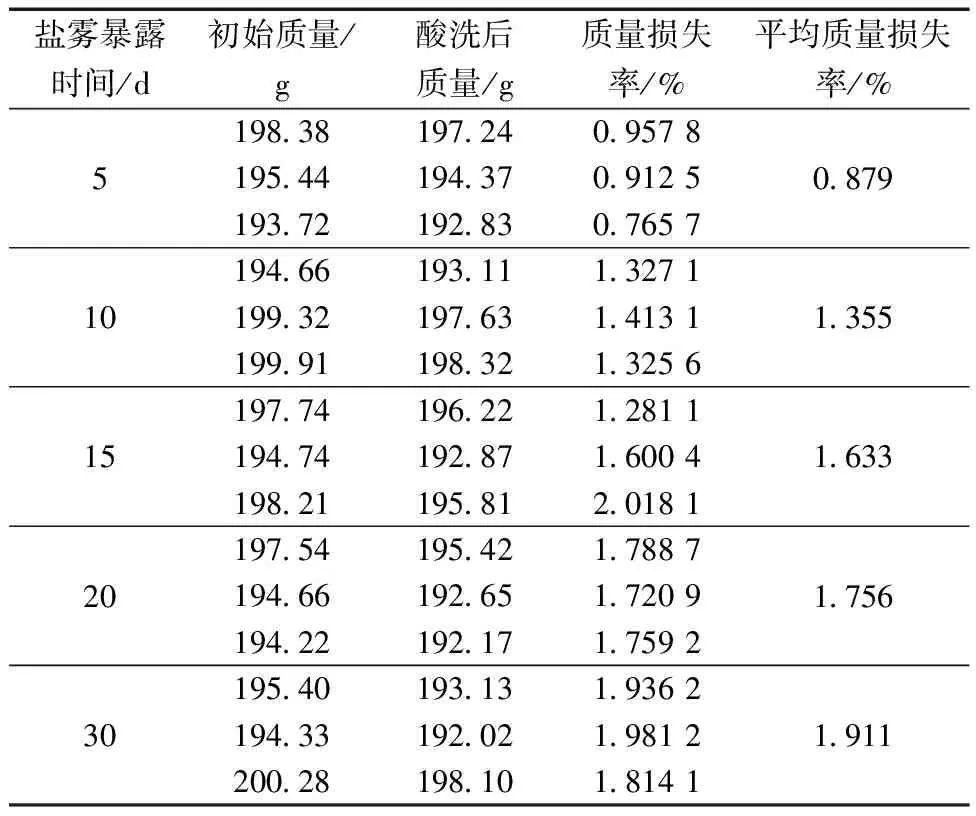

為提高腐蝕程度評價的準(zhǔn)確性,每組選用3根鋼絲試件。鋼絲腐蝕質(zhì)量損失率如表1所示。

表1 銹蝕鋼絲質(zhì)量損失率Table 1 Mass loss rate of corroded steel wires

由表1所示的質(zhì)量損失率與鹽霧暴露時間的實(shí)測曲線可知,在鹽霧暴露時間為0~15 d時,中性鹽霧環(huán)境下鍍鋅鋼絲銹蝕速率較快,此時鍍鋅層首先遭到銹蝕破壞;鹽霧暴露時間為15~20 d時,隨著鹽霧暴露時間的增加,鋼絲質(zhì)量損失率仍逐漸增加,但增加速度減緩,原因是此階段鋼絲基體開始銹蝕但被鋼絲表面被銹蝕產(chǎn)物所覆蓋,導(dǎo)致銹蝕速度變慢;當(dāng)鹽霧暴露時間超過20 d后,隨著銹蝕作用的持續(xù)進(jìn)行,鋼絲銹蝕速率加快,其原因是銹蝕后期覆蓋在鋼絲表面的銹蝕產(chǎn)物逐漸脫落,導(dǎo)致鋼絲基體暴露在鹽霧環(huán)境中,鋼絲從而失去銹蝕產(chǎn)物的“保護(hù)”后銹蝕速度逐漸加快。

采用游標(biāo)卡尺對清洗后的鋼絲試件,進(jìn)行直徑的測量并計算截面面積損失率,將銹蝕鋼絲平均截面面積損失率按鹽霧暴露時間繪成質(zhì)量損失率-鹽霧暴露時間曲線(圖6),并與質(zhì)量損失率作對比,得到鋼絲質(zhì)量損失率、平均截面面積損失率與銹蝕時間的關(guān)系:

圖6 平均截面面積損失率與平均質(zhì)量損失率折線圖

由圖6所示的平均截面面積損失率與鹽霧暴露時間的實(shí)測曲線可知,在鹽霧暴露時間為0~15 d時,中性鹽霧環(huán)境下鍍鋅鋼絲銹蝕速率呈線性增加;鹽霧暴露時間為15~20 d時,隨著鹽霧暴露時間的增加,鋼絲質(zhì)量損失率仍逐漸增加,但增加速度有減緩趨勢;20~30 d時,鋼絲的平面截面面積損失率變化有所增加,與質(zhì)量損失率的變化趨勢一致。

1.3 考慮腐蝕影響含裂紋高強(qiáng)鋼絲的應(yīng)力集中系數(shù)

應(yīng)力集中一般發(fā)生在槽、孔以及剛性約束中,并且應(yīng)力在此區(qū)域增加。應(yīng)力集中加速了高強(qiáng)鍍鋅鋼絲的裂紋擴(kuò)展速率。應(yīng)力集中系數(shù)可表示為

(2)

式(2)中:σ0為高強(qiáng)鍍鋅鋼絲最不利截面的平均應(yīng)力;σmax為高強(qiáng)鍍鋅鋼絲的最大應(yīng)力。

驗(yàn)證文獻(xiàn)[23-24]中的模型,利用ABAQUS有限元軟件,采用C3D8R單元建立相同參數(shù)的有限元模型進(jìn)行應(yīng)力分析,并對比它們的應(yīng)力集中系數(shù),有效驗(yàn)證了含裂紋的高強(qiáng)鍍鋅鋼絲有限元分析的準(zhǔn)確性。

表2中給出應(yīng)力集中系數(shù)計算結(jié)果與文獻(xiàn)[23]結(jié)果的對比。由表2可知,所建有限元模型的計算結(jié)果與文獻(xiàn)結(jié)果的誤差絕對值均在5%以內(nèi),說明建立的高強(qiáng)鍍鋅鋼絲有限元模型是準(zhǔn)確可靠的。

表2 含缺陷高強(qiáng)鍍鋅鋼絲彈性階段應(yīng)力集中系數(shù)驗(yàn)證Table 2 Verification of stress concentration factor of high strength galvanized steel wires with defects at elastic stage

隨著含裂紋高強(qiáng)鍍鋅鋼絲的進(jìn)一步腐蝕,裂紋底部極易產(chǎn)生蝕坑。為研究刻痕底部蝕坑的應(yīng)力集中程度,將中性鹽霧腐蝕后含裂紋高強(qiáng)鍍鋅鋼絲等效為刻痕-球形蝕坑,通過平均質(zhì)量損失率計算出最大底部蝕坑參數(shù),計算出蝕坑深度μ[22]。蝕坑參數(shù)如表3所示。

表3 等效腐蝕蝕坑形狀參數(shù)Table 3 Shape parameters of equivalent corrosion pits

μ=1 963.52η1.021

(3)

故蝕坑半徑為

(4)

利用ABAQUS建立含初始裂紋的高強(qiáng)鍍鋅鋼絲。材料的幾何參數(shù)為:高強(qiáng)鍍鋅鋼絲的直徑7 mm,長度為30 mm,其裂紋深度為1 mm,寬度0.2 mm,彈性模量190 GPa,抗拉強(qiáng)度為1 770 MPa,泊松比為0.27。在刻痕底部設(shè)蝕坑,蝕坑尺寸采用等效腐蝕蝕坑參數(shù),計算出含裂紋鋼絲中性鹽霧腐蝕的有限元數(shù)據(jù)如表4所示,應(yīng)力分布如圖7所示。

表4 含裂紋高強(qiáng)鍍鋅鋼絲彈性階段應(yīng)力集中系數(shù)Table 4 Stress concentration factor at elastic stage of high strength galvanized steel wires with cracks

圖7 高強(qiáng)鋼絲的有限元分析應(yīng)力分布圖

通過分析帶刻痕高強(qiáng)鍍鋅鋼絲的應(yīng)力集中系數(shù)可得出:含裂紋鋼絲中性鹽霧腐蝕過程中,在剛產(chǎn)生蝕坑時,由于蝕坑較為細(xì)小,導(dǎo)致裂紋底部的蝕坑處會發(fā)生應(yīng)力集中現(xiàn)象,故在進(jìn)行軸向拉伸時更易在此處先發(fā)生斷裂破壞。

1.4 含預(yù)置裂紋高強(qiáng)鋼絲的腐蝕機(jī)理

含預(yù)制裂紋高強(qiáng)鋼絲暴露在腐蝕環(huán)境下,腐蝕介質(zhì)與鋼絲接觸,鋼絲便開始腐蝕。腐蝕分為兩部分完成,具體如下。

1.4.1 高強(qiáng)鋼絲鍍鋅層腐蝕

目前拉索鋼絲采用的是表面鍍鋅鋼絲,因?yàn)殇\單質(zhì)的化學(xué)性質(zhì)較鐵單質(zhì)活潑,因此在鋼絲表面鍍鋅,可以形成Zn-Fe原電池。其中,鋅為正極,鐵為負(fù)極,在腐蝕過程中,通過鋅被氧化從而起到保護(hù)鋼絲不受腐蝕的作用。

一般情況下,鍍鋅層會形成一種密集的氧化鋅薄膜,這種薄膜耐腐蝕較強(qiáng),大大提升了鋼絲耐腐蝕能力。

(1)

在中性鹽霧的介質(zhì)下,鍍鋅層與鋼絲基體組成原電池,發(fā)生一系列的電化學(xué)反應(yīng)。

(2)

(3)

(4)

此外Zn(OH)2也會和空氣中二氧化碳反應(yīng),形成碳酸鋅。

(5)

1.4.2 拉索鋼絲本體腐蝕

根據(jù)鋼絲腐蝕的原因,本試驗(yàn)鋼絲的腐蝕分為兩種:化學(xué)腐蝕和電化學(xué)腐蝕。

化學(xué)腐蝕指鋼絲在腐蝕電解質(zhì)基質(zhì)中直接發(fā)生反應(yīng)。因鋼絲刻痕的原因,基體直接暴露在外部,與腐蝕氧化介質(zhì)接觸,轉(zhuǎn)化成Fe2+,隨后Fe2+與OH-反應(yīng)生成Fe(OH)2;在有氧環(huán)境下,Fe(OH)2繼續(xù)反應(yīng),并最終生成Fe(OH)3。其化學(xué)反應(yīng)式如下。

(6)

(7)

(8)

Fe(OH)3依附在鋼絲刻痕表面,由于其性質(zhì)不穩(wěn)定,一般Fe(OH)3脫水變成鐵銹,通常用FeOOH或Fe2O3·H2O表示。

電化學(xué)腐蝕指鋼絲在電解液中發(fā)生的氧化還原反應(yīng)。在電解液中,電子處于游離態(tài),鋼絲在這個過程中發(fā)生氧化反應(yīng),電解質(zhì)與之對應(yīng)的發(fā)生還原反應(yīng)。鋼絲在中性鹽霧環(huán)境下,因高強(qiáng)鍍鋅鋼絲表面存在水滴,高強(qiáng)鍍鋅鋼絲會進(jìn)行電化學(xué)腐蝕。電化學(xué)腐蝕反應(yīng)如下。

(9)

(10)

(11)

2 含裂紋高強(qiáng)鋼絲考慮腐蝕影響的拉伸力學(xué)性能

含裂紋腐蝕高強(qiáng)鋼絲的裂紋擴(kuò)展受多種因素的影響,可分為外部因素和內(nèi)部因素。外部因素包括腐蝕時間、裂紋深度、制造工藝和環(huán)境。內(nèi)部因素包括材料微觀組織、成分、晶粒尺寸和微觀組織取向。采用微機(jī)控制電子萬能試驗(yàn)機(jī)-300 kN(圖8),對銹蝕鋼絲進(jìn)行了單向拉伸試驗(yàn),研究其軸向受力性能。隨后對高強(qiáng)鍍鋅鋼絲的斷口進(jìn)一步處理,采用掃描電鏡(SEM)研究銹蝕鋼絲的微觀組織。探討腐蝕對含裂紋高強(qiáng)鋼絲拉伸力學(xué)性能的影響。

圖8 微機(jī)控制電子萬能試驗(yàn)機(jī)-300 kN對高強(qiáng)鍍鋅鋼絲拉伸

2.1 含裂紋高強(qiáng)鋼絲考慮腐蝕影響的靜力拉伸試驗(yàn)

在室溫環(huán)境下,參照《金屬材料 拉伸試驗(yàn) 第1部分:室溫試驗(yàn)方法》(GB/T 228.1—2021)[20],對中性鹽霧腐蝕后的含裂紋高強(qiáng)鋼絲進(jìn)行軸向拉伸試驗(yàn),測得鋼絲的最大力、極限強(qiáng)度、彈性模量以及斷后伸長率。試件長度為480 mm,試驗(yàn)過程采用位移加載,速率為1 mm/min。并在距離預(yù)制裂紋的兩端25 mm處設(shè)置量程為50 mm的引伸計,用于測定試驗(yàn)過程中高強(qiáng)鍍鋅鋼絲的彈性模量,在高強(qiáng)鍍鋅鋼絲斷裂后將其斷口對齊,并量取斷裂后長度,計算出鋼絲的斷后伸長率。軸向拉伸試驗(yàn)結(jié)果如表5所示。

表5 腐蝕鍍鋅鋼絲力學(xué)性能Table 5 Mechanical properties of galvanized steel wires

由靜力拉伸試驗(yàn)所得出的結(jié)果(表5)可知,腐蝕5 d的鋼絲極限強(qiáng)度小于10~20 d,進(jìn)一步證明了高強(qiáng)鋼絲在初期腐蝕產(chǎn)生蝕坑時,鋼絲所受到的應(yīng)力集中比腐蝕時間10~20 d的要大,更容易產(chǎn)生破壞;而到了30 d后,高強(qiáng)鋼絲表面鍍鋅層消耗殆盡,進(jìn)一步對鋼絲內(nèi)部腐蝕,影響鋼絲的拉伸力學(xué)性能;在蝕坑增加、直徑和質(zhì)量明顯減少的情況下,鋼絲的力學(xué)性能均明顯下降。

2.2 含裂紋高強(qiáng)鋼絲考慮腐蝕影響的拉伸斷裂形態(tài)

通過SEM掃描電鏡觀察和分析鋼絲的斷口形貌,可以確定腐蝕對鋼絲力學(xué)性能的影響。對于含裂紋高強(qiáng)鍍鋅鋼絲拉伸斷裂的斷口由裂紋源區(qū)、裂紋擴(kuò)展區(qū)以及鋼絲瞬斷區(qū)組成,這3個區(qū)域分別對應(yīng)高強(qiáng)鍍鋅鋼絲的裂紋萌生、裂紋擴(kuò)展和高強(qiáng)鍍鋅鋼絲瞬時斷裂3個階段。

2.2.1 宏觀斷口形貌

SEM試驗(yàn)結(jié)果發(fā)現(xiàn),中性鹽霧腐蝕試驗(yàn)下的含裂紋高強(qiáng)鍍鋅鋼絲的斷口呈現(xiàn)出多個裂紋源,如圖9所示。此類宏觀斷口形貌往往包含兩個或兩個以上裂紋源以及裂紋擴(kuò)展平臺,并且?guī)Я鸭y高強(qiáng)鋼絲的裂紋源都趨近于鋼絲刻痕底部中間區(qū)域,而不是裂紋邊緣區(qū)域。有限元的結(jié)果表明,當(dāng)鋼絲表面無蝕坑時,鋼絲應(yīng)力集中處在裂紋底部,分布相對平均;而當(dāng)鋼絲在進(jìn)行中性鹽霧腐蝕周期在5 d時,裂紋底部開始出現(xiàn)細(xì)微蝕坑,且在蝕坑處集中應(yīng)力達(dá)到最值。由此可以得出,高強(qiáng)鍍鋅鋼絲在軸向拉伸試驗(yàn)時,裂紋進(jìn)一步萌生處于裂紋底部蝕坑的位置,且在腐蝕周期范圍內(nèi),蝕坑越大,高強(qiáng)鍍鋅鋼絲最不利橫截面的應(yīng)力集中系數(shù)越小。說明含裂紋高強(qiáng)鋼絲在腐蝕周期為5 d時,處于受力非常不利的狀態(tài),裂紋底部蝕坑是導(dǎo)致鋼絲截面開裂并引起鋼絲脆性破壞,試驗(yàn)和有限元的兩種分析結(jié)果保持一致。

圖9 高強(qiáng)鋼絲的SEM宏觀斷口形貌與有限元分析應(yīng)力分布圖對比

2.2.2 刻痕裂紋源區(qū)形貌

圖10給出了高強(qiáng)鋼絲刻痕裂紋源區(qū)部分形貌。可以看出,帶有初始裂紋的高強(qiáng)鋼絲,在腐蝕過程中裂紋源區(qū)存在多個蝕坑缺陷。在單向拉伸荷載下,蝕坑缺陷處具有應(yīng)力集中效應(yīng)從而引發(fā)裂紋萌生。以裂紋源為中心向內(nèi)輻射的平臺便是裂紋擴(kuò)展區(qū),裂紋擴(kuò)展區(qū)主要由線彈性域的宏觀裂紋緩慢擴(kuò)展形成,裂紋源區(qū)形貌因帶有初始裂紋缺陷的腐蝕蝕坑,故該區(qū)域不平坦。但隨著腐蝕時間的增長,使得蝕坑愈發(fā)增大,應(yīng)力集中進(jìn)一步增加,在鹽霧腐蝕15~20 d時刻痕裂紋源區(qū)變得比較平整。

圖10 刻痕裂紋源區(qū)部分形貌

2.2.3 瞬斷區(qū)中心韌窩微觀形貌

圖11顯示了經(jīng)受長期腐蝕的高強(qiáng)鋼絲的典型斷裂模式。不同腐蝕周期含裂紋高強(qiáng)鍍鋅鋼絲的斷口表面雖然不盡相同,但其瞬斷區(qū)在微觀形貌上表現(xiàn)出相似的韌窩結(jié)構(gòu),說明材料力學(xué)性能沒有發(fā)生改變。這表明:在所做的中性腐蝕過程中,有助于裂紋的形成,但不會改變含裂紋鋼絲的微觀結(jié)構(gòu)。但隨著腐蝕時間的增加,韌窩越來越小,且越來越密集,進(jìn)一步表明此時材料斷裂形式逐漸呈現(xiàn)出以脆性斷裂為主。

圖11 高強(qiáng)鋼絲瞬斷區(qū)中心韌窩微觀形貌

3 結(jié)論

采用電弧線切割方法獲得含裂紋的高強(qiáng)鋼絲試樣,通過對含裂紋高強(qiáng)鋼絲進(jìn)行中性腐蝕、靜力拉伸試驗(yàn)、有限元分析和電鏡試驗(yàn)可得出如下結(jié)論。

(1)采用中性腐蝕試驗(yàn),對含裂紋高強(qiáng)鋼絲進(jìn)行周期為5、10、15、20、30 d的中性腐蝕試驗(yàn),通過對鋼絲外觀形貌、截面損失率、質(zhì)量損失率與力學(xué)性能的綜合分析,得出高強(qiáng)鋼絲腐蝕的規(guī)律,即鋼絲力學(xué)性能的變化是由于裂紋進(jìn)一步腐蝕而引起,特別在腐蝕初期,鋼絲處于非常不利的階段,其受拉性能較低。

(2)通過對含有裂紋的高強(qiáng)鋼絲進(jìn)行ABAQUS有限元分析,得出影響含裂紋高強(qiáng)鍍鋅鋼絲的應(yīng)力集中處在腐蝕鋼絲裂紋底部的蝕坑處,且在中性鹽霧腐蝕初期含裂紋高強(qiáng)鍍鋅鋼絲的應(yīng)力集中系數(shù)較大,且隨腐蝕周期的增加,應(yīng)力集中系數(shù)會略微減少,高強(qiáng)鋼絲斷裂基本開始于裂紋中間部位。

(3)通過SEM掃描電鏡斷口表面分析,高強(qiáng)鋼絲裂紋擴(kuò)展區(qū)為裂紋底部腐蝕的蝕坑。因?yàn)楫a(chǎn)生多個蝕坑導(dǎo)致鋼絲斷裂后,斷面呈多裂紋源和多裂紋擴(kuò)展平臺。對含裂紋高強(qiáng)鋼絲進(jìn)行5~30 d腐蝕后,其材料性能在微觀結(jié)構(gòu)方面沒有發(fā)生性質(zhì)上的改變,但隨著腐蝕周期的增加,會導(dǎo)致其應(yīng)力集中系數(shù)減小,使得韌窩變得更密集、更均勻,裂紋擴(kuò)展處更加平坦。