帶弧面調(diào)節(jié)絲桿支撐裝置的設(shè)計與應(yīng)用

許 然,沈美華,吳夢麗,韓 劍,葉學(xué)華

(曲靖卷煙廠曲靖天福煙葉復(fù)烤有限責(zé)任公司,云南 曲靖 655001)

0 引言

煙葉在打葉復(fù)烤加工過程中需要經(jīng)歷鋪葉擺把、潤葉篩沙、打葉風(fēng)分、葉片復(fù)烤等一系列工藝環(huán)節(jié)。不同品種的煙葉具有不同的加工特性,在加工過程中要進(jìn)一步提升煙葉外在質(zhì)量以及內(nèi)在品質(zhì),使煙葉質(zhì)量充分滿足工業(yè)公司配方需求。曲靖天福煙葉復(fù)烤有限責(zé)任公司是一家具備智能化、自動化煙葉復(fù)烤加工模式的工廠。在煙葉加工環(huán)節(jié)中,廣泛使用到風(fēng)力輸送管道系統(tǒng),其主要功能是把上一級打葉或風(fēng)分后的葉、梗、梗帶葉混合物料通過風(fēng)力輸送管道送到指定加工通道,便于下一工序的加工,同時也將物料中的細(xì)小顆粒在管路輸送過程中通過除塵系統(tǒng)排放回收,在煙葉加工中運用較為廣泛,起到閉環(huán)生產(chǎn)線的重要作用。

1 現(xiàn)狀

煙葉經(jīng)過風(fēng)分倉后,由風(fēng)分拋料將煙葉定向拋出,使煙葉在風(fēng)分倉體內(nèi)懸浮,從而利用不同尺寸的煙葉懸浮速度、高度差異將大中片煙葉、煙梗、碎煙及灰塵進(jìn)行分離[1]。分離出的葉片通過風(fēng)力輸送管道進(jìn)入落料器中以完成大片分離;部分碎片及灰塵通過風(fēng)力輸送管道送入碎煙收集管道及除塵房,繼續(xù)下一步工序處理,如圖1 所示。

圖1 風(fēng)分倉實物圖

風(fēng)力輸送管道使用方便,輸送可靠,且為負(fù)壓空氣帶動運輸,清潔無污染,但在拆卸維護方面卻廣泛存在以下問題:

1.1 風(fēng)力輸送管道拆卸頻率高

在實際生產(chǎn)中,在風(fēng)分倉風(fēng)力輸送位置處風(fēng)力輸送管道以法蘭盤抱箍連接在風(fēng)分風(fēng)機及切向落料器兩端[1-2],為其形成閉合通路及保證風(fēng)分倉葉片風(fēng)分效果,常需要定期維護更換輸送管路連接兩端接口處的環(huán)形密封圈、拆卸管路維護風(fēng)機葉輪、風(fēng)機軸承及維修落料器等,平均更換維護周期為3 周/次,最短更換周期為環(huán)形密封圈平均2 周/次,風(fēng)力輸送管道拆裝頻率較高,便捷更換及維護已是迫在眉睫。

1.2 風(fēng)力輸送管道拆卸困難

在拆卸時,風(fēng)力管道平均重量在100 kg 以上,且大部分風(fēng)道安裝于距工作平面超過3 m 以上,人工拆卸安裝操作困難。局限于工藝布局限制,在目前的生產(chǎn)車間內(nèi),風(fēng)力輸送管道共計約1200 根,其中約600根主要集中于風(fēng)分倉區(qū)域。

在使用中,風(fēng)分倉管道未輔聯(lián)管道,通常搭配大型設(shè)備使用,且使用數(shù)量多,布局分布集中,多安裝于高空作業(yè)區(qū)域面以預(yù)留足夠的安裝空間。以曲靖天福煙葉復(fù)烤公司為例,目前風(fēng)分倉區(qū)域主要占地為200 m2,設(shè)備總長50 m,寬3 m,共分為A/B 兩組并列擺放,風(fēng)分管路安裝于風(fēng)分倉頂部約3 m 位置處,頂部無支撐懸吊設(shè)置,由于前期工藝路線設(shè)計要求,設(shè)備內(nèi)側(cè)圖1 無足夠空間預(yù)留維修過道,僅可依靠維修作業(yè)人員攀爬設(shè)備進(jìn)行風(fēng)分倉維護,安全平臺搭建難以完全覆蓋以上區(qū)域。A/B 兩線間過道寬2 m,但未留有直通設(shè)備頂部維修平臺,且經(jīng)過現(xiàn)場維修反饋登高車等高處作業(yè)設(shè)備無法有效抵達(dá)風(fēng)分倉位置,導(dǎo)致拆卸作業(yè)只能依靠人工進(jìn)行。風(fēng)力管道均為圓弧設(shè)計,受力困難,人工拆卸時目前依靠人力肩扛支撐,人工拆卸時需要多人人力支撐對點安裝,平均檢修作業(yè)時間均在3 小時以上。

2 原因分析

2.1 拆卸頻率高原因分析

由于采用風(fēng)力輸送模式運送物料,在負(fù)壓風(fēng)機牽引下帶動物料在風(fēng)力管道中運動,會產(chǎn)生跟隨震動及共振現(xiàn)象,導(dǎo)致風(fēng)機葉輪安裝位置不穩(wěn)。在除塵風(fēng)機發(fā)生異響、震動時,大多數(shù)都是由于風(fēng)機密封圈磨損、破例或軸承損壞,葉輪葉片損壞時,需要拆卸風(fēng)道進(jìn)行維修。

在物料運動下,也會對密封裙邊、密封圈不斷沖擊摩擦,導(dǎo)致其失去設(shè)計密封效果,因此,必須按期拆開風(fēng)力管道對關(guān)鍵部件進(jìn)行檢查更換。目前拆卸檢修周期為3 月/次。

2.2 拆卸困難原因分析

由于風(fēng)力輸送管道位置較高,檢修平臺難以受力支撐,風(fēng)分段設(shè)備布局局限性吊裝設(shè)備難以安裝、管道拆卸頻率高等現(xiàn)象,目前采用的是搭建臨時腳手架的方式作為支撐,將腳手架搭建至與輸送管路水平,并搭建固定腳架“井”型支架進(jìn)行加固受力,該方案能解決拆卸安裝風(fēng)力輸送管道問題,但搭建臨時腳手架費時費力,且局限于檢修空間不足,風(fēng)分倉無維修通道,在搭建腳手架時無法找到有效支撐橫梁受力,且局限于風(fēng)分倉寬度影響,腳手架搭建寬度較大,無上層空間受力支撐,在搭建時常采取縫隙穿插搭建架腳架固定方式,受力不均衡且受力點找尋困難,難以滿足風(fēng)力輸送管道拆卸頻率需求,拆卸時仍依靠大量人力調(diào)試、搬運,維修安全難以保證,維修周期長,效率低。

根據(jù)拆卸風(fēng)力輸送管道時維修人員操作便捷性進(jìn)行受力分析,分析圖如圖2。

圖2 風(fēng)力管路圖

如圖2 可知在目前的風(fēng)力輸送管道拆卸過程中,管道通過固定在兩端的法蘭盤連接,其固定時受自身重力G 作用及法蘭盤兩端拉力F1 及F2 作用,將自重傳導(dǎo)至機組本體以相互抵消,產(chǎn)生受力平衡;在風(fēng)道拆卸過程中,必須拆除法蘭盤連接以便風(fēng)道拆卸。在維修人員拆卸時,常采取先松開一邊法蘭鏈接,對其進(jìn)行人力支撐后再松開另一邊的方式進(jìn)行維修,在法蘭盤松勁后,其固定力自然消除,導(dǎo)致風(fēng)道受力不均衡,常出現(xiàn)下沉并伴隨重力慣性力作用,如不設(shè)置可靠支撐,將導(dǎo)致風(fēng)道受力扭曲、破損。若松開兩邊法蘭鏈接,此時風(fēng)道僅受重力作用,為使其力偶平衡,目前可采用的方法為在其上方搭建臨時受力橫梁,使用安全帶對其進(jìn)行吊裝,使其重力與向上牽引力相互平衡;或使用人工對其下方進(jìn)行受力支撐以抵消其重力作用。

3 設(shè)計思路

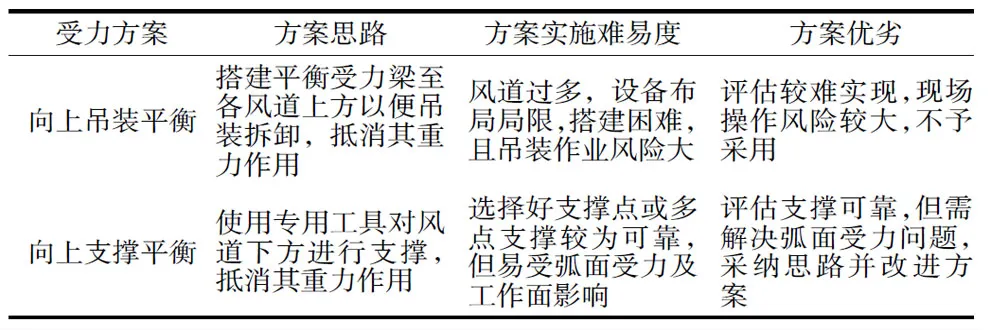

根據(jù)目前采用的以上兩種風(fēng)力通道拆卸力平衡思路,結(jié)合生產(chǎn)實際,對其平衡實施難度及優(yōu)劣進(jìn)行了分析見表1。

表1 方案對比表

若想解決風(fēng)力輸送管道拆卸困難的問題,結(jié)合現(xiàn)場維修實際,急需設(shè)計一種能滿足高空拆卸的可伸縮調(diào)節(jié)的受力裝置。裝置要求伸縮調(diào)節(jié)范圍在1.5 ~3.5 m范圍;裝置受力可靠,據(jù)計算風(fēng)力輸送管道采用鋼水澆筑而成,單個風(fēng)道平展后其長為2.5 m,寬1.8 m,板厚6 mm,鋼材密度7.85 kg/m3,既每個風(fēng)道總重為2.5*1.8*6*7.85=211.95 kg,則其單位受力為7.85 kg/m3,風(fēng)力輸送管道為以中間焊接線對稱兩端長度相等的小L 型圓柱型管道,其平衡重心有三處,分別位于中間焊接線下方,兩端水平位置二分之一處,三等份受力后平均各處需滿足211.95 ÷ 3 = 70.65 kg 方可滿足平衡要求。三處平衡力單項受力需在80 kg 以上kg范圍;根據(jù)剛體受力平衡思路,受力裝置需保持在支撐時同時為風(fēng)力輸送管道提供三力平衡條件[2],且兩平衡力以線狀受力[2]方式提供支撐,以滿足弧形外殼受力要求。

通過參照“單牙式手搖千斤頂”[3](絲桿車用千斤頂),設(shè)計了帶弧面調(diào)節(jié)的絲桿支撐裝置。在保證單牙式手搖千斤頂抬升力的同時,加裝了可調(diào)節(jié)式弧面,滿足弧面托舉受力平衡,保證多直徑弧面托舉需求。為滿足人工拆卸工作效率,降低人力成本的同時,保證維修操作的安全性、穩(wěn)定性。同時,目前市面上沒有提供弧面支撐受力的有效設(shè)備,該工裝的設(shè)計保證不同半徑弧面可調(diào)節(jié)式支撐,純機械式設(shè)計避免漏油、取電等其余問題產(chǎn)生。

4 實施步驟

根據(jù)以上設(shè)計思路,具體設(shè)計圖及結(jié)構(gòu)(圖3)分析如下。

11—可調(diào)式支撐弧面下端面;12—定位直槽口;13 支撐弧面螺紋桿;21—支撐弧面上端面;22—調(diào)節(jié)槽口;24—固定螺母;25—φ6 固定螺桿;26—固定螺桿六角螺帽。圖3 可調(diào)式支撐弧面組裝圖

在使用時調(diào)節(jié)絲桿長度可升高或下降裝置高度對風(fēng)力輸送通道拆卸后進(jìn)行支撐。

結(jié)構(gòu)簡介:如圖4 所示,首先,帶弧面調(diào)節(jié)的絲桿支撐裝置設(shè)計,參照單牙式手搖千斤頂部分設(shè)計[3-2],加裝了可調(diào)式支撐弧面1 通過調(diào)節(jié)螺栓2 與支撐圓弧板12 連接,通過調(diào)節(jié)螺栓2 在滑槽內(nèi)移動,可使支撐圓弧面1 展開或收縮以形成不同直徑圓弧面需求。上連接塊11 與支撐圓弧板12 采用螺栓固定,兩端分別與左右兩個上力臂3 通過連接螺栓4 進(jìn)行連接,分別通過連接塊連接下力臂6,下力臂6 連接配重底板8,通過調(diào)節(jié)絲桿5 形成上下兩部分三角穩(wěn)定結(jié)構(gòu),由調(diào)節(jié)絲桿5 旋入或旋出帶動兩邊連接塊完成絲桿支撐裝置的上升及下降。

1—可調(diào)式支撐弧面;2—調(diào)節(jié)螺栓;3—上力臂,4—連接螺栓;5—調(diào)節(jié)絲桿;6—下力臂;7—底板緊固螺栓;8—配重底板;9—調(diào)節(jié)把手;10—絲桿鎖緊螺母;11—上連接塊;12—支撐圓弧板;13—調(diào)節(jié)凹槽。圖4 帶弧面調(diào)節(jié)的絲桿支撐裝置設(shè)計示意圖

使用說明:如圖3、4 所示,裝置采用全部件可調(diào)式設(shè)計,扭動調(diào)節(jié)螺栓2 可使可調(diào)式支撐弧面1 沿調(diào)節(jié)凹槽13 上下滑動,產(chǎn)生支撐圓弧半徑在0.4 ~0.8 m范圍內(nèi)調(diào)整變化;扭動調(diào)節(jié)把手9 可使調(diào)節(jié)絲桿5 運動,使裝置抬升或下降;扭動底板緊固螺栓7 可調(diào)整配重底板8 水平角度[4-5],以適用不同角度受力面或更換不同規(guī)格配重底板以達(dá)到受力不同需求。

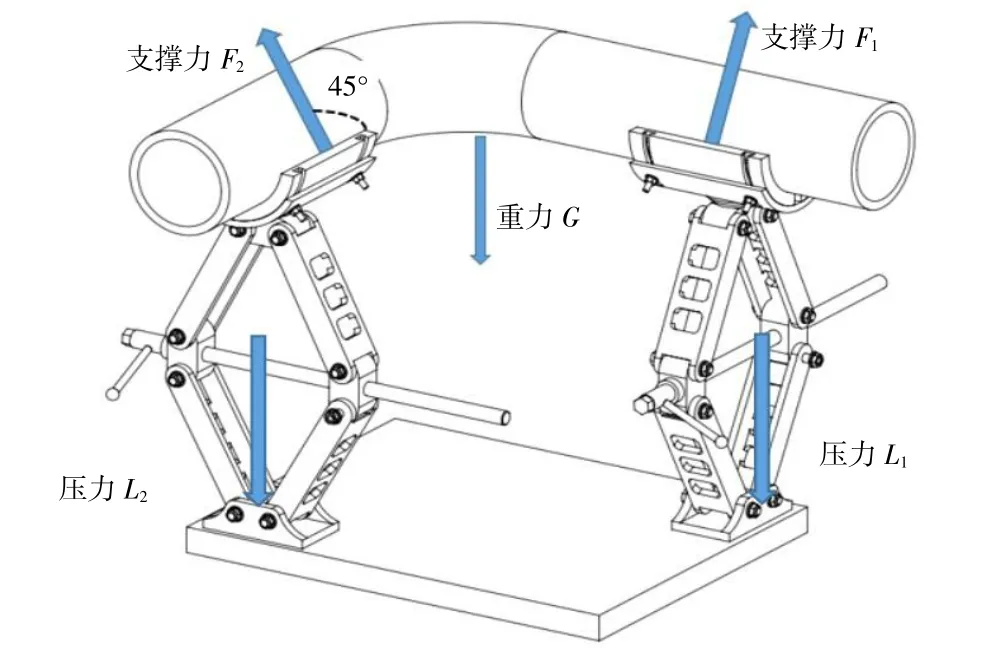

使用方式:如圖5 所示,在維修過程中,需對風(fēng)力輸送管道進(jìn)行拆卸或安裝時,首先現(xiàn)場操作人員需對風(fēng)力輸送管道半徑進(jìn)行目測,并扭動調(diào)節(jié)螺栓2 將可調(diào)式支撐弧面1 調(diào)試為適當(dāng)半徑,以便對管道進(jìn)行三點受力支撐;其次,觀察現(xiàn)場維修環(huán)境,為配重底板8找到合適受力平面,并根據(jù)受力面角度不同調(diào)節(jié)底板緊固螺栓7 以達(dá)到水平;接著,調(diào)整調(diào)節(jié)把手9 使裝置抬升,將管理置調(diào)節(jié)后的可調(diào)式支撐弧面1 上,并扭動調(diào)節(jié)螺栓2 對管路進(jìn)行適當(dāng)鎖緊,保證管路受力平衡;最后,繼續(xù)抬升帶弧面調(diào)節(jié)的絲桿支撐裝置將風(fēng)力輸送管道進(jìn)行支撐即可。

圖5 帶弧面調(diào)節(jié)的絲桿支撐裝置受力示意圖

注意事項[5]:帶弧面調(diào)節(jié)的絲桿支撐裝置,只需在使用時為配重底板8 找到一個合適的受力平面,根據(jù)平面的傾斜度適當(dāng)調(diào)整底板緊固螺栓7 達(dá)到受力平衡,其余進(jìn)行標(biāo)準(zhǔn)化操作便可,支撐可靠,調(diào)整方便。

5 結(jié)果分析

如圖5 所示,帶弧面調(diào)節(jié)的絲桿支撐裝置設(shè)計完成后,其在使用過程中,可通過調(diào)節(jié)螺栓2 以改變可調(diào)式支撐弧面1 的半徑,完成對所需弧面尺寸的完全緊固受力,在拆卸過程中,完成法蘭連接盤拆卸后的風(fēng)道僅受重力作用下滑,本設(shè)計只在拆卸法蘭連接盤前先使用本工裝,調(diào)節(jié)其高度將風(fēng)道先與支撐面接觸,后在調(diào)節(jié)弧面,檢查其滿足弧面支撐要求(風(fēng)道弧面至少完全呈兩線或整面接觸)后,即可再拆卸法蘭連接盤松開風(fēng)道鏈接,此時本工裝產(chǎn)生的支撐力F1、F2,經(jīng)過砝碼受力測試后單個裝置受力范圍為100 kg以上,并通過受力平面均勻傳導(dǎo)形成下壓力L1、L2,受力發(fā)散,在使用時采用三個弧面支撐裝置分別對風(fēng)力輸送通道弧形彎曲焊接縫中下部及水平段二分之一處進(jìn)行支撐完全滿足弧面風(fēng)道支撐需求,輕松實現(xiàn)受力平衡穩(wěn)固。

工裝實物圖如圖6 所示。從圖6 看,帶弧面調(diào)節(jié)的絲桿支撐裝置采用45#鋼制造,裝置自重為15 kg,上下部連接模塊處加裝有限位齒輪,以滿足受力需求,通過絲桿與上部力臂形成兩個對稱的等邊三角形,承載重力及沖擊載荷能力較強。經(jīng)過砝碼受力測試,成品受力極限為1220 kg,完全滿足風(fēng)力輸送通道拆卸需求。可調(diào)節(jié)式弧面收緊狀態(tài)尺寸為φ40 mm,可調(diào)節(jié)極限尺寸為φ120 mm,覆蓋了現(xiàn)有風(fēng)力輸送通道全尺寸需求。使用過程中,弧面調(diào)節(jié)頂面設(shè)計為360°可調(diào)節(jié)模式,便于現(xiàn)場使用操作。

圖6 帶弧面調(diào)節(jié)的絲桿支撐裝置實物及使用圖

經(jīng)過近一個月的維修使用觀察,在風(fēng)道拆卸時,該工裝設(shè)計合理,受力可靠,受力范圍在1000 kg 以內(nèi),并可根據(jù)不同尺寸弧面的風(fēng)力輸送管道進(jìn)行調(diào)節(jié),以達(dá)到最佳受力支撐效果,有效提升了維修效率,縮短風(fēng)道拆卸更換時間,具體數(shù)據(jù)見表2。

表2 風(fēng)道拆卸安裝用時率

在使用了帶弧面調(diào)節(jié)的絲桿支撐裝置后,風(fēng)力輸送管道更換作業(yè)所用時間得到極大降低,每次更換時長由原有平均2 h 將至半小時以下,同時,在有工裝輔助后,解放了維修人員人力,避免了維修作業(yè)人員邊人力提供支撐邊進(jìn)行檢修更換的情況,維修質(zhì)量得到極大增強,降低了設(shè)備由于安裝誤差、安裝手法導(dǎo)致的二次更換概率,為風(fēng)道檢修維護創(chuàng)造了充足的檢修時間,為預(yù)防性維修提供了新的思路。

本設(shè)計已成功申請國家實用新型專利,見圖7。通過設(shè)計并使用帶弧面調(diào)節(jié)的絲桿支撐裝置,大大提高了風(fēng)道拆卸安裝的維修效率,降低了人力成本,保護維修人員維修安全,確保安裝到點到位,保證安裝精度,避免二次安裝返工,也為今后的設(shè)備維修改造提供了積極的思路。本設(shè)計已申請國家實用新型專利[6],目前已獲批,并逐步推廣于曲靖天福煙葉有限責(zé)任公司維修全過程及云南昆明船舶有限責(zé)任公司等工業(yè)生產(chǎn)制造企業(yè)。

6 結(jié)語

通過對風(fēng)力輸送管道拆卸維修現(xiàn)狀進(jìn)行分析,結(jié)合維修工維修實際及習(xí)慣,設(shè)計的帶弧面調(diào)節(jié)的絲桿支撐裝置有效提升了風(fēng)力輸送管道的拆卸維修效率,降低了維修更換人力消耗,方便了維修工的同時,更保障了維修過程安全性,為企業(yè)節(jié)約來自風(fēng)管拆卸維護造成的停產(chǎn)時間、人工及物料損耗,為精細(xì)化生產(chǎn)創(chuàng)造條件,為均質(zhì)化加工及精細(xì)化設(shè)備管控提供重要保障。