基于密實骨架的面板混凝土配合比優(yōu)化

郭 德 龍, 閆 玲

(中國水利水電第五工程局有限公司 中心試驗室,四川 成都 610066)

1 概 述

新疆阿爾塔什水利樞紐工程為葉爾羌河干流山區(qū)下游河段的控制性工程,因其在設(shè)計、施工等方面面臨諸多技術(shù)難點、具有三高一深的特點(高壩、高邊坡、高地震烈度、深厚覆蓋層),被業(yè)內(nèi)專家稱為“新疆的三峽工程”。該水利樞紐工程擋水壩為混凝土面板砂礫石堆石壩,壩頂寬度為 12 m,壩長795 m,面板混凝土澆筑方量為12 1349 m3,混凝土設(shè)計強度等級為C30、抗?jié)B標號為W12、抗凍標號為F300。面板頂部的厚度為0.40 m,面板底部的厚度為0.96 m。與普通水工大體積混凝土不同,該面板混凝土為典型薄型長條板狀結(jié)構(gòu),其長、寬、厚三向尺寸相差懸殊,所產(chǎn)生裂縫的幾率比普通水工大體積混凝土更大。筆者結(jié)合工程材料,采用配合比試驗尋找最小空隙率以及各種材料的最佳填充率,旨在優(yōu)化最低水泥漿富余、對面板配比進行優(yōu)化以保證面板混凝土具有良好的經(jīng)濟性、體積穩(wěn)定性和抗裂性,并對這一過程進行了闡述。

2 混凝土配合比選用的原材料

(1)水泥:采用葉城天山水泥廠生產(chǎn)的P.O42.5水泥進行試驗。其物理性能檢測稠度為25.6%、比表面積為355 m2/kg、凝結(jié)時間為初凝205 min,終凝281 min,3 d抗折強度為5.7 MPa、28 d抗折強度為7.0 MPa、3 d抗壓強度為20.4 MPa、28 d抗壓強度為45.6 MPa。化學成分檢測結(jié)果為:SO3為2.4%,MgO為1.6%,Cl-為0.05%,堿含量結(jié)果為0.97%。所有檢測結(jié)果均滿足《通用硅酸鹽水泥標準要求》GB 175-2007。

(2)粉煤灰:采用喀什華電粉煤灰廠生產(chǎn)的Ⅰ級粉煤灰進行檢測,其物理性能檢測細度為9.9%,需水量比為94%,含水量為0.2%。其化學性能檢測結(jié)果為:燒失量為4.2%,氯離子為0.006%,堿含量為1.72%,三氧化硫為0.8%;其游離氧化鈣為0.8%。所有檢測結(jié)果均滿足《水工混凝土摻用粉煤灰技術(shù)規(guī)范》DL/T 5055-2007Ⅰ級粉煤灰標準要求。

(3)細骨料:采用該水利樞紐工程現(xiàn)場C3料場天然骨料破碎的人工骨料,其物理性能檢測表觀密度為2 710 kg/m3,堆積密度為1 620 kg/m3,吸水率為1.1%,細度模數(shù)為2.66,石粉含量為7.8%,云母含量為0.1%。化學性能檢測其堅固性為6.0%,硫化物及硫酸鹽含量為0.39%,輕物質(zhì)含量為0.20%,氯離子含量為0.02%。所有檢測結(jié)果均滿足《水工混凝土施工規(guī)范》SL 677-2014要求。

(4)粗骨料:采用該水利樞紐工程現(xiàn)場C3料場天然骨料破碎混合摻配的人工骨料,其骨料粒徑分別為5~20 mm和20~40 mm,物理性能檢測粒徑5~20 mm的表觀密度為2 720 kg/m3,粒徑20~40 mm的表觀密度為2 730 kg/m3;粒徑5~20 mm的堆積密度為1 580 kg/m3;粒徑20~40 mm的堆積密度為1 590 kg/m3;粒徑5~20 mm的吸水率為0.50%,粒徑20~40 mm的吸水率為0.42%;粒徑5~20 mm的針片狀為5%,粒徑20~40 mm的針片狀為3%;壓碎指標為6.9;粒徑5~20 mm的含泥量為0.4%,粒徑20~40 mm的含泥量為0.3%;粒徑5~20 mm的軟弱顆粒含量為2%,粒徑20~40 mm的軟弱顆粒含量為2%。化學性能檢測結(jié)果為:粒徑5~20 mm的堅固性為2.0%,粒徑20~40 mm的堅固性為1.2%;粒徑5~20 mm的硫化物及硫酸鹽含量為0.24%,粒徑20~40 mm的硫化物及硫酸鹽含量為0.27%;氯離子含量為0.002%。所有檢測結(jié)果均滿足《水工混凝土施工規(guī)范》SL 677-2014要求。

(5)減水劑:采用石家莊市長安育才建材有限公司生產(chǎn)的GK-3000磷酸基改性聚羧酸減水劑,混凝土外加劑按《混凝土外加劑高性能減水劑(緩凝型)技術(shù)指標》GB 8076-2008進行檢測,其性能檢測得到的混凝土外加劑減水率為32.4%,含氣量為2.5%,泌水率比為65%,凝結(jié)時間差為+125 min,7 d抗壓強度比為153,28 d抗壓強度比為143,28 d收縮率比為60,1 h坍落度經(jīng)時變化為25 mm,堿含量為3.1%,氯離子含量為0.06%。所有檢測結(jié)果均滿足《混凝土外加劑高性能減水劑(緩凝型)技術(shù)指標》GB 8076-2008要求。

(6)引氣劑:采用石家莊市長安育才建材有限公司生產(chǎn)的GK-9A引氣劑,混凝土外加劑按《混凝土外加劑高性能減水劑(緩凝型)技術(shù)指標》GB 8076-2008進行檢測,其性能檢測得到的混凝土引氣劑減水率為8.6%,含氣量為5.2%,泌水率比為52,凝結(jié)時間差:初凝為+50 min,終凝為55 min;3 d抗壓強度比為112,7 d抗壓強度比為104,28 d抗壓強度比為98,28 d收縮率比為75%,1 h含氣量經(jīng)時變化為-0.6%,相對耐久性為95%,堿含量為4.2%、氯離子含量為0.15%。所有檢測結(jié)果均滿足《混凝土外加劑引氣劑標準》GB 8076-2008要求。

3 研究采用的配合比試驗方法

混凝土配合比所用的骨料、粉煤灰搭配的緊密堆積密度和混凝土拌和物和易性測試以及空隙率計算方法均按照《水工混凝土試驗規(guī)程》SL 352-2020進行。

文中所述所有試件均采用標準養(yǎng)護,試件成型后的溫度為室內(nèi)20±5 ℃,靜置24 h,然后拆模放入標準養(yǎng)護室,待其3 d,7 d和28 d齡期達到后取出進行混凝土性能測試。對混凝土性能的測試均采用《水工混凝土試驗規(guī)程》SL 352-2020進行。混凝土性能包括:抗壓強度、劈拉強度及自由體積變形。

對混凝土抗裂性能進行了評定。其早期抗裂采用《混凝土結(jié)構(gòu)耐久性設(shè)計與施工指南》CCES01-2004中的平板法進行。

4 試驗結(jié)果與分析

4.1 粗骨料空隙率優(yōu)化

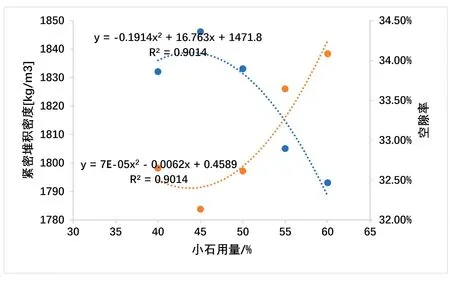

將粒徑為5~20 mm和粒徑20~40 mm的粗骨料按圖1進行搭配,測試其堆積密度以尋找最低空隙率的搭配比例。石子的搭配與空隙率關(guān)系見圖1。

圖1 石子的搭配與空隙率關(guān)系圖

對測試數(shù)據(jù)進行二次函數(shù)模擬(圖1,擬合度為0.9), 然后對函數(shù)進行一次求導(dǎo),確定導(dǎo)數(shù)為0的極值點。由此可得:粒徑為5~20 mm骨料的用量為44%時,粗骨料空隙率最低為32.1%。

4.2 細骨料、粉煤灰填充優(yōu)化

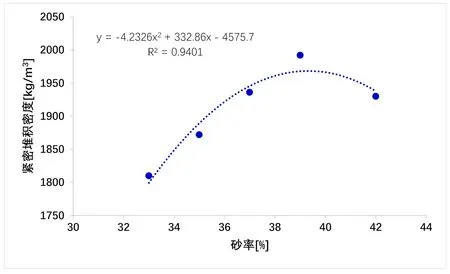

將細骨料與粗骨料進行搭配并測試其緊密堆積密度。研究選定砂率為33%~42%進行測試,所取得的數(shù)據(jù)為39%。

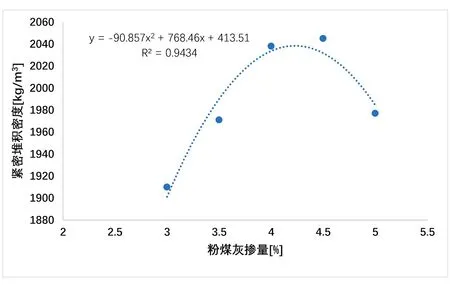

對圖1進行二次函數(shù)擬合(擬合度為0.94)后得到二次函數(shù),對該函數(shù)求導(dǎo),尋找導(dǎo)數(shù)為0的極值點得到砂率為39%時其粗細骨料搭配具有最緊密的堆積密度。在此基礎(chǔ)上,添加2.5%~4.5%(粉煤灰重量/(粉煤灰重量+粗細骨料))的粉煤灰,測試粉煤灰和粗細骨料搭配的最緊密堆積密度可以得到擬合函數(shù)網(wǎng)絡(luò)。砂率與緊密堆積關(guān)系見圖2.

圖2 砂率與緊密堆積關(guān)系示意圖

圖3 粉煤灰搭配骨料的緊密堆積密度關(guān)系圖

同理:對圖2中的拋物線函數(shù)進行了一階求導(dǎo),并令其為0,找到極值為粉煤灰用量的4.2%,達到最大堆積密度2 038 kg/m3。

4.3 漿體體積的確定

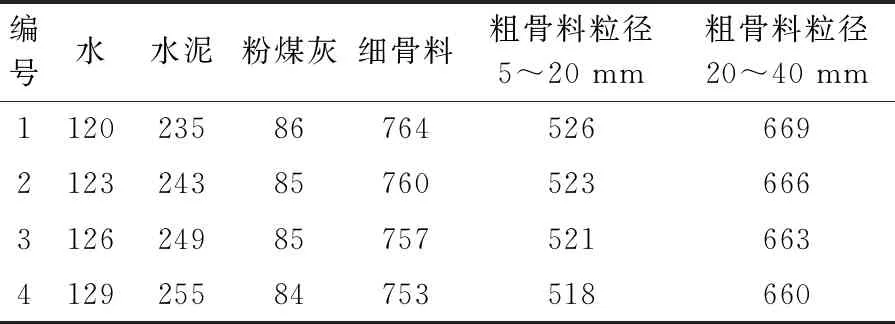

混凝土中的漿體需要填充骨料中的空隙并提供富余漿體以保證施工混凝土的和易性,但因其水泥漿用量過高,在施工過程中得到優(yōu)化后其體積穩(wěn)定性和經(jīng)濟性均會下降,因此,需要找到在保證施工現(xiàn)場混凝土和易性良好的前提下的最低水泥漿用量。但是,混凝土致密正填配合比設(shè)計中的漿體富余系數(shù)均是基于流態(tài)混凝土[4-5]的,其不適用于面板混凝土。因此,此次研究優(yōu)化采用試配法用以篩選最低水泥漿體體積用量。漿體體積試驗配合比見表1。

表1 漿體體積試驗配合比表 /(kg·m-3)

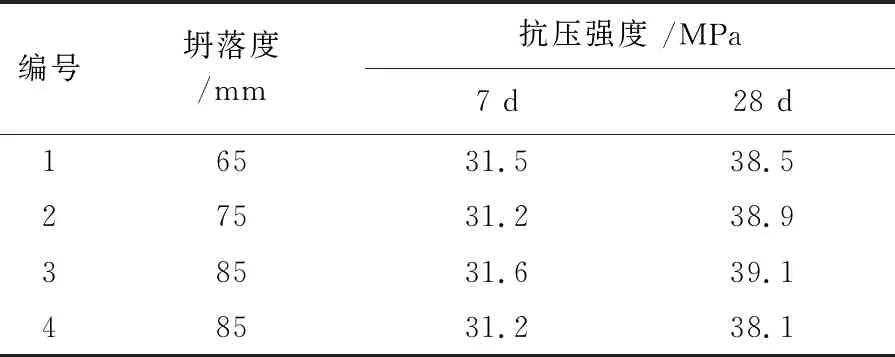

筆者對以上試配進行了強度和工作性測試,取得的數(shù)據(jù)見表2。不同水泥漿體的工作性和強度情況見表2。

表2 不同水泥漿體的工作性和強度表

注:減水劑摻量為1%,引氣劑摻量為0.08%。摻量均為膠凝材料的質(zhì)量百分比;骨料均為飽和面干。

由表2可以看出:不同水泥漿體的體積對混凝土強度的影響不大,但其對坍落度有一定影響。隨著漿體體積的增加,坍落度從65 mm增加到85 mm,其用水量為126 kg時與129 kg時的和易性相同,強度相近,故該工程最終選擇的用水量為126 kg/m3、水泥為249 kg/m3、粉煤灰為85 kg/m3(編號3)作為推薦配合比。

5 實際工程應(yīng)用效果

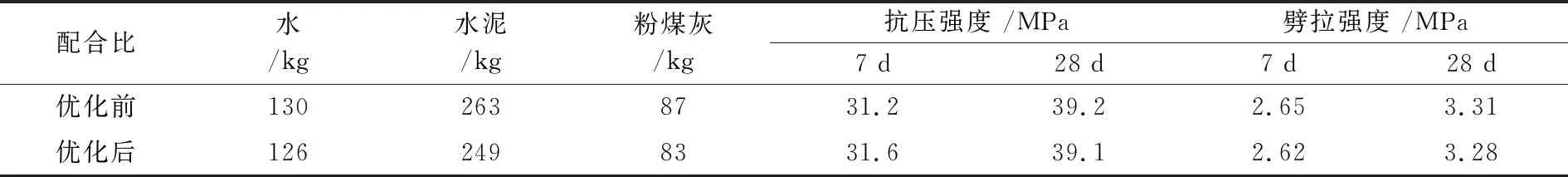

在該水利樞紐工程施工過程中,筆者對面板混凝土優(yōu)化前后的配合比進行了抗裂性與經(jīng)濟性對比,并將優(yōu)化后的配合比在實體施工過程中進行了應(yīng)用。混凝土配合比優(yōu)化前后的膠材用量及力學性能見表3。

表3 混凝土配合比優(yōu)化前后的膠材用量及力學性能表

優(yōu)化前后的配合比在力學性能上未出現(xiàn)明顯的變化,均滿足強度等級C30的要求。優(yōu)化后的配合比能夠節(jié)約水泥14 kg/m3,粉煤灰4 kg/m3,每m3共計節(jié)約約8元。

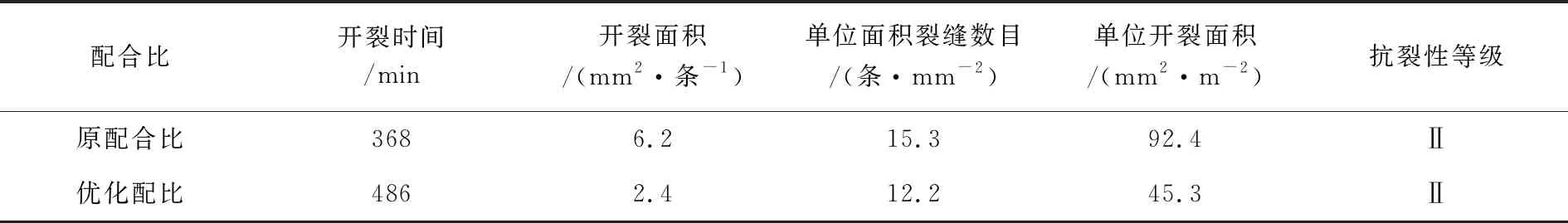

筆者采用平板法對混凝土抗裂性能進行了對比。

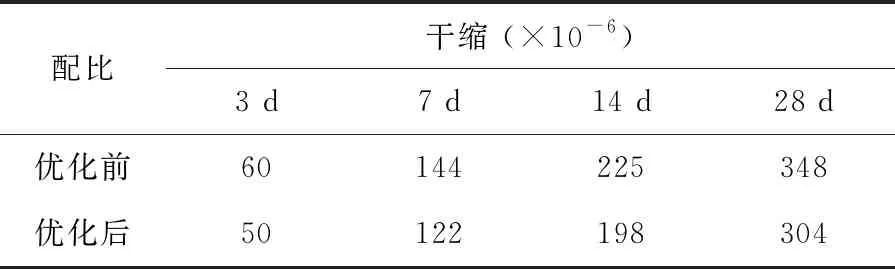

混凝土配合比優(yōu)化前后的抗裂性能對比見表4。從表4可以看出:雖然混凝土抗裂等級在其優(yōu)化前后不加入纖維與抗裂防水劑的前提下均屬于Ⅱ級,但其開裂時間延長了118 min,開裂面積下降了61%,單位開裂面積下降了50%,總體而言配合比優(yōu)化提高了混凝土抗裂性能。筆者根據(jù)《大體積混凝土施工標準》GB 50496-2018附錄B對配合比優(yōu)化前后進行了絕熱溫升驗算,優(yōu)化后的配合比降低了絕熱溫升3℃,意味著面板混凝土(線性膨脹率10-5/℃)降低收縮為30×10-6。并對配合比優(yōu)化前后進行了干縮測試,測試結(jié)果見表5。

表4 混凝土配合比優(yōu)化前后的抗裂性能對比表

表5 配合比優(yōu)化前后干縮測試結(jié)果表

6 結(jié) 語

筆者應(yīng)用致密正填配比試驗對面板混凝土配合比進行了優(yōu)化,并在該水利樞紐工程面板工程中進行了應(yīng)用,對其在力學性能、抗裂性能與收縮性能方面進行了對比,取得了以下結(jié)論:

(1)通過致密正填試驗優(yōu)化后的混凝土抗壓、劈拉強度與原配合比并無明顯差別,混凝土7~28 d強度增長率與基準配合比相當;

(2)配合比優(yōu)化后能夠節(jié)約水泥14 kg/m3,粉煤灰4 kg/m3,每m3節(jié)約約8元,具有良好的經(jīng)濟性;

(3)配合比優(yōu)化后的混凝土早期抗裂性得以提高,開裂面積下降了61%,單位開裂面積下降了50%;

(4)配合比優(yōu)化后其絕熱溫升降低了3 ℃,混凝土28 d干縮降低了44×10-6。