地聚物混凝土動力學特性和微觀機理研究

賴 韋 寒 雨, 蓋 文 杰, 肖 峰, 余 昊, 吳 鑫 洋, 周 長 發

(四川大學水利水電學院,四川 成都 610065)

1 前 言

為解決硅酸鹽混凝土中的水泥(OPC)生產時粉塵和二氧化碳(CO2)產生的問題,地聚物混凝土(GC)應運而生。對地聚物混凝土的已有研究主要集中在靜態力學特性上,但受應變率效應等因素影響,混凝土在靜、動態荷載作用下的響應機理的差異較大,并在很大程度上依賴于混凝土配合比設計[1]。地聚物混凝土中常見的膠凝材料為粉煤灰、礦渣和硅粉,因此研究地聚物混凝土在這三種材料不同配合比下的動態力學特性具有必要性。

已有研究成果表明礦渣-粉煤灰基地聚物混凝土具有較高的應變率敏感性[2], 地聚物混凝土立方體抗壓強度隨硅粉摻量增大而增大[3]。研究發現[4],在地聚物混凝土中加入礦渣將導致應力-應變曲線坡度的急劇上升,下降部分更陡,說明其脆性較高,當利用30%摻量硅粉替代礦渣時,在水化反應下將產生強度更高的凝膠物質[5]。Xiao等人[6]認為,粉煤灰增多將導致動態試驗應力峰值增大。為更好理解GC的力學行為,還需對地聚合物的微觀結構和化學性質進行研究。Xie等[7]認為加入礦渣等含鈣材料可改善地聚物混凝土的力學特性和微觀結構、并降低工作性能。研究[8]表明硅粉可改變體系中的Si/Al比以改變其微觀結構和強度特性,使得填充效果密集從而提高基質強度。

筆者運用SHPB裝置進行系列動態壓縮試驗,研究并討論粉煤灰、礦渣、硅粉不同配合比下,地聚物混凝土在各應變率下的抗壓強度、應力-應變曲線、動態增強因子(DIF),并采用SEM從微觀作用上分析各因素的影響機理,深入了解配合比對地聚物混凝土動態力學特性的影響。

2 試驗材料和方法

2.1 材料準備和試樣制作

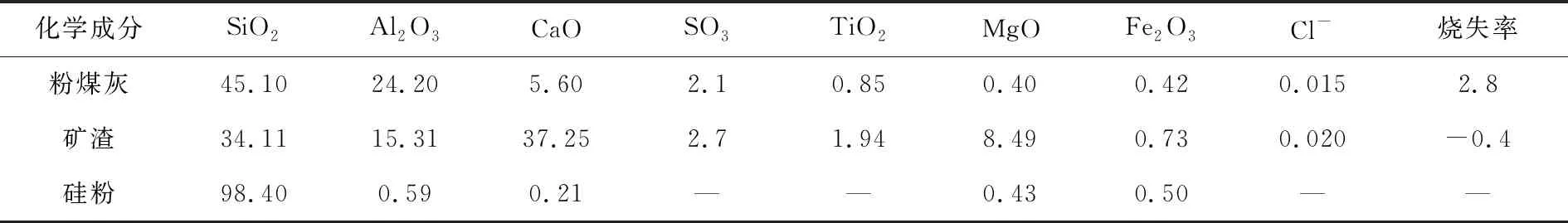

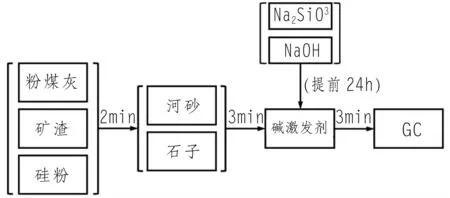

為研究地聚物混凝土的動態荷載下的力學性能,實驗試樣采用粉煤灰、礦渣、硅粉作為膠凝材料,硅酸鈉溶液、氫氧化鈉作為堿激發劑,加入砂石、減水劑、水等原料拌制混凝土。所用骨料為1~5 mm的河砂、5~10 mm粒徑均勻的石子。粉煤灰、礦渣和硅粉材料的化學組成成分見表1,地聚物混凝土的配合比見表2。

表1 粉煤灰、礦渣、硅粉的化學組成成分 /%

表2 地聚物混凝土的配合比 /(kg·m-3)

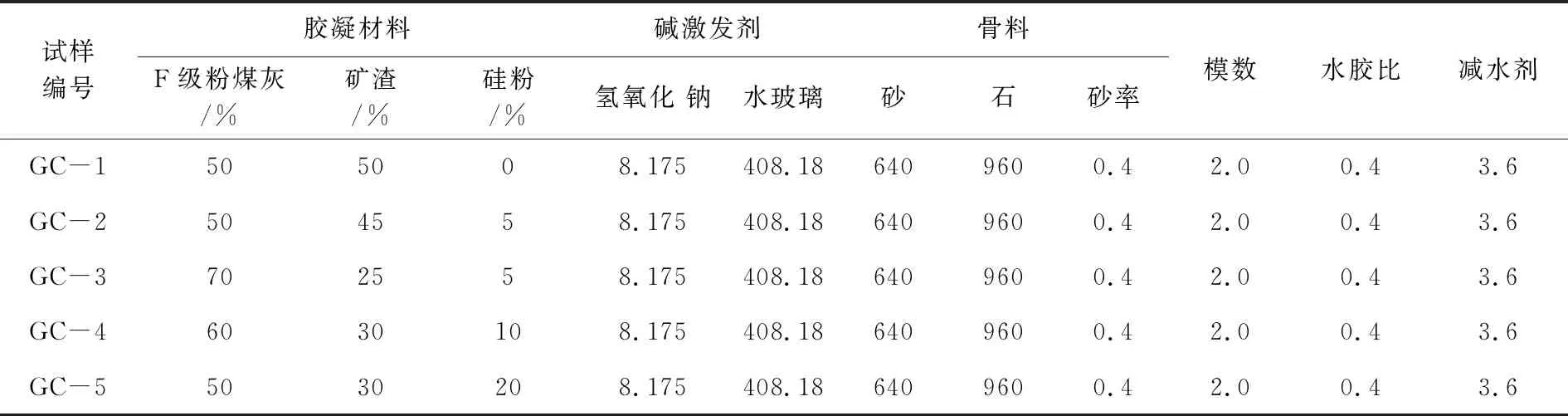

地聚物混凝土試樣試驗流程圖見圖1,提前24 h制備堿激發劑,將模數調整為定值2.0后,加入適量的外加水;將各組不同比例的膠凝材料、骨料均勻混合后,加入定量的激發劑,充分攪拌后,振動壓實、裝模密閉;將混凝土封存24 h后進行脫膜養護,養護時長為28 d。

圖1 地聚物混凝土試樣試驗流程圖

2.2 試驗方法

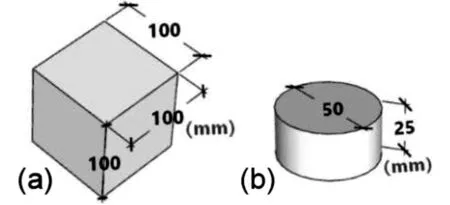

靜荷載試驗利用液壓-伺服系統,所測立方體試樣為100 mm×100 mm×100 mm,靜載試樣尺寸圖見圖2(a),取三次測量值的平均值,記錄數值并分析。動荷載試驗采用改進的霍普金森壓力桿(SHPB)裝置,其主要由沖擊桿(長為300 mm)、入射桿(長為3 000 mm)和透射桿(長為2 000 mm)所構成,SHPB試樣尺寸圖見圖2(b),動態壓縮試樣圖見圖2(c),SHPB試驗裝置圖見圖3。

a)靜載試樣尺寸圖 (b)SHPB試樣尺寸圖

圖3 SHPB試驗裝置圖

試驗采用脈沖整形技術將所獲波形矯正為正弦波,為降低摩擦,實驗前需在試件接觸面處涂抹潤滑油,同時在入射桿與透射桿之間對稱粘貼兩對應變片以確保試驗結果準確性。

試驗時將試件放置在入射桿和透射桿之間,緊密貼合確保一維變形,利用液壓供應系統將高壓油注入軸向輸送室,沖擊桿由氣槍提供動力產生沿桿傳播的斜向應力εi。當入射波傳遞至桿與試件的交界面時,將會在界面上分別引起反射波和透射波,采用應變片進行量測即可由應力波理論得到試件的應力-應變關系。

該試驗中的應力、應變、應變率計算如下:

(1)

(2)

(3)

其中,A和E分別是桿的橫截面積和彈性模量,C0是壓桿中的彈性波速,L是試件的原始長度,s為試樣的橫截面積。

此外,試驗還采用掃描電鏡(SEM)對提取的破碎樣品進行分析。

3 試驗結果與分析

3.1 靜荷載試驗

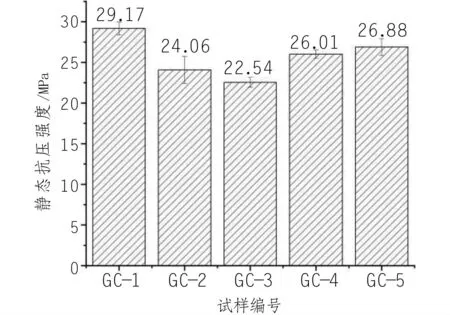

為不同配合比下地聚物混凝土的靜態抗壓強度,粉煤灰和礦渣的摻量比例為1∶1的GC-1靜態抗壓強度最大,為29.17 MPa。對比GC-1、GC-2、GC-5可得,當粉煤灰保持50%摻量不變時,試件的抗壓強度隨著硅粉替換礦渣摻量的增多而呈現先減小后增大的趨勢。地聚物混凝土靜態應力峰值強度見圖4。

圖4 地聚物混凝土靜態應力峰值強度

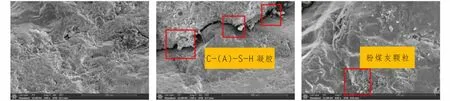

GC-2靜載下破壞試件的SEM分析中,少量的硅粉有利于Ca-O鍵的斷裂,并與SiO2、Al2O3等生成C-A-S-H凝膠,但硅粉活性較大,不利于粉煤灰、礦渣受堿溶解,未反應完成的粉煤灰堆積在骨料與凝膠材料間原有裂縫的弱區域處,導致試件抗壓強度的下降,GC-2靜態加載碎屑SEM分析見圖5。

圖5 GC-2靜態加載碎屑SEM分析

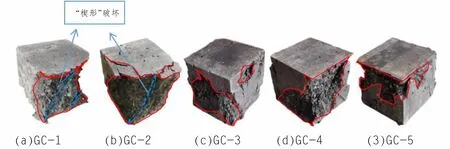

對于粉煤灰與礦渣比值為1∶0.9、1∶0.36的試件,當硅粉摻量保持不變時,試件靜態抗壓強度隨著礦渣摻量的減少而下降,原因是礦渣含量的增加將產生密度更大的鈣基水合物凝膠(硅酸鋁鈣),提高了試件的抗壓強度。含礦渣摻量較大的GC-1、GC-2試樣失效模型為脆性斷裂的“楔形”模型,具體表現為裂縫從試樣頂端沿對角方向延伸并直接貫穿至底面,破壞面處大量骨料出露。原因是礦渣的摻入可提高混凝土的壓實度和均勻性,改善骨料與基體界面的黏結性,使更多的裂紋通過骨料傳播。靜態試驗失效模型圖見圖6。

圖6 靜態試驗失效模型圖

對比GC-1、GC-2、GC-5,隨著硅粉摻量的增多,試件“楔形”破裂效應顯著下降,受壓破壞后其骨料破碎率降低、試件完整程度較高,可歸因于硅粉通過填充作用及其生成的多聚合產物在膠結界面發揮了較強的粘結能力。粉煤灰摻量較高的GC-3、GC-4破壞試件中,斷裂面與軸向力呈θ°,原因可能為未反應完全的粉煤灰含量過高,對裂紋的橫向膨脹有抑制作用,導致試樣呈傾斜角度剪切破壞。

3.2 動荷載試驗

3.2.1 動荷載應力應變曲線

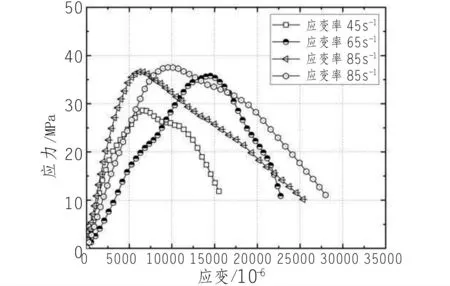

應力-應變響應機理是表征材料動態特性的重要指標,不同配合比下地聚物混凝土試件的動態抗壓強度均隨應變速率的增加而呈現上升趨勢,試樣的動態應力應變曲線見圖7,其主要是由于Stefan效應、橫向約束效應和裂紋傳播效應所造成的。與靜態加載不同,混凝土試樣在低應變率下傾向于沿骨料-凝膠材料粘結界面斷裂,而在高應變率下裂紋則被迫通過阻力較高的區域傳播。各試樣的最終應變也隨應變率的增加而呈現增加的趨勢。對比GC-1、GC-2、GC-5,當粉煤灰摻量保持不變時,與硅粉相比,礦渣摻量的增加能有效提高地聚物混凝土的最終應變,使得峰后應力-應變曲線的下降更為平緩,呈現出較長的下降分支,表明其具有一定的延性響應。

(a)GC-1

3.2.2 動荷載抗壓強度特性

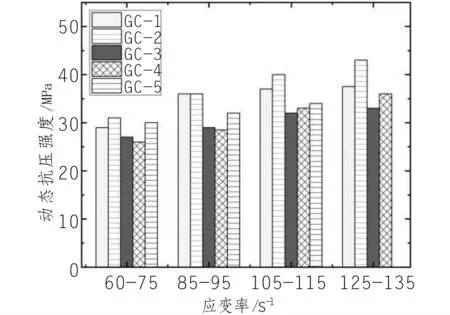

在60s-1-135s-1應變率下,試件的動態抗壓強度受應變率影響的原因主要歸于裂紋擴展效應和Stefan效應,應變率對試樣動態抗壓強度的影響見圖8。與靜態抗壓強度不同,礦渣摻量較高(45%)、硅粉摻量低(5%)的GC-2試件在各應變率下,其動態抗壓強度均為最高,主要原因是試件所含的硅粉較少,由于處于低鈣環境下,結晶不良的SiO2溶解后發生ASR機制[9]的概率較低,Si-O鍵斷裂后,游離的Si(OH)42-可促進礦渣進行堿化反應,生成強度較高的C-A-S-H凝膠,礦渣摻量越高則生成的C-A-S-H凝膠也就越多。在動態加載下由于響應時間較短,裂縫更易通過較強的路徑進行傳播,故而提高了混凝土的動態抗壓強度。

圖8 應變率對試樣動態抗壓強度的影響

對比GC-2、GC-5,硅粉顆粒參與堿化反應的需水量隨著硅粉含量的增加而增大,導致其附近的含水量過低,Stefan效應減弱,裂紋拓展阻力下降,從而使得試件動態抗壓強度下降。

在含高摻量粉煤灰(70%)GC-3試件中,過量的粉煤灰會堆積在黏結界面處,減小試件的黏結界面強度和力學性能,從而導致其在低應變率下動態抗壓強度較小。而隨著應變率提高,其動態抗壓強度也不斷提高,可歸因于在較高應變率下,過量的粉煤灰在粘結界面間的搭接行為導致的橫向變形減少,形成了更高的裂紋觸發率,從而提高了試件的動態性能。

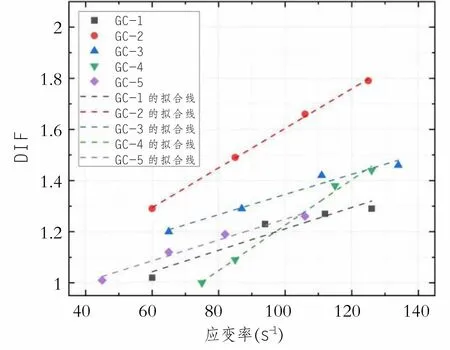

3.2.3 動荷載增加因子(DIF)

DIF為動態抗壓強度與靜態抗壓強度之比,利用DIF和應變率之間的關系可表征材料的應變率敏感性,為此該研究建立了DIF和應變率的線性擬合方程見圖9,其線性相關系數R2均大于0.92。試件的DIF均隨應變率的增加而增加,但由于各試件膠凝材料的組成不同,導致其內部的反應產物、孔隙結構及粘結界面處的相互作用不同,其應變率敏感性存在顯著差異。試件GC-1的靜、動態抗壓強度均較高,但其DIF值較低,DIF的應變率敏感性較弱。粉煤灰摻量較大的GC-3試件粘結界面強度較弱、整體質量較差,其靜、動態抗壓強度均較低,反而具有較高的DIF,與文獻[10]一致。

圖9 應變率—DIF線性擬合圖

如前所述,GC-5硅粉含量較大(20%)、界面性能良好,從而導致其破裂概率往往較高,使得試件中細微裂紋周圍硅粉的橋接作用減弱,其抗沖擊性能下降。同時,試件中的游離水含量隨硅粉含量的增多而減少,Stefan效應減弱,其DIF應變率敏感性較低。在GC-2中,當硅粉含量較少(5%)、僅用于適當提高混凝土中的Si/Al比時,試件內同時存在C-S-H凝膠和C-A-S-H凝膠,使微觀結構更為致密,有效地將沖擊應力由加載處迅速轉移至試件內部以抵消緩沖,提高試件的應變率敏感性。

3.2.4 掃描電鏡(SEM)分析

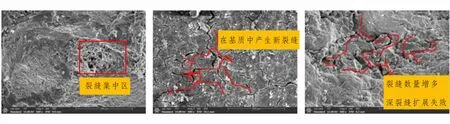

硅粉含量為0%時試件細微裂縫較多、且有未反應完成的不規則狀礦渣顆粒和球狀粉煤灰、產物C-(A)-S-H、N-A-S-H等。在同一應變率下,隨著硅粉含量增加,礦渣含量減少,硅粉含量較高的地聚物混凝土在微觀結構下的微裂紋和微孔隙更少,原因在于微小的硅粉顆粒可以發揮空間填充能力,使粘結界面更密實,同時降低礦渣含量可減少其額外產生Ca(OH)2導致的微裂紋的膨脹和發展。相同應變率下各試件的SEM分析見圖10。

(a)GC-1, 112s-1

由于硅粉具有比表面積高和活性大的特性,硅粉摻量過大將降低礦渣和粉煤灰的活化程度,使得未反應完全的粉煤灰和礦渣含量增加。同時,高硅粉摻量試件對水需求的增加會導致其內部部分區域保持非反應狀態,增加試樣的不均勻性,并出現部分脆弱的微觀結構,從而導致試樣DIF的應變率敏感性降低。

不同應變率下GC-2的SEM分析見圖11,由于試件界面粘結良好,故在低應變率荷載的作用下,裂縫主要沿著已有裂縫擴展,應力其集中區較明顯。隨著應變率的逐漸升高,試件內部細紋產生的速度也逐漸加快。

圖11 不同應變率下GC-2的SEM分析

4 結 語

通過對地聚物混凝土不同配合比設計進行的動態力學試驗研究及分析,得出了以下主要結論:

(1)當試樣中粉煤灰與礦渣摻量比為1∶1時,其靜態抗壓強度最高。隨著硅粉摻量的增多,地聚物混凝土靜態抗壓強度形呈現先下降后緩慢上升趨勢。

(2)在動態力學試驗中,硅粉含量5%、礦渣含量45%的GC內部的結構致密,動態力學響應最佳,試件的應變率敏感性高,而當硅粉摻量較大時,DIF應變率敏感性較低。

(3)在掃描電鏡(SEM)分析中發現,隨著應變速率增加,試件內部細微裂紋逐漸增多,且多發生在強度較大的骨料顆粒、產物C-(A)-S-H凝膠、以及未反應完全的硅粉、粉煤灰等材料內部。