航空發動機高壓渦輪轉子軸向位移徑向測量技術研究

張 龍, 趙天馳, 周笑陽

(中國航發沈陽發動機研究所,遼寧 沈陽 110015)

作為飛機的心臟,航空發動機被稱為工業皇冠上的明珠,其工作條件極為苛刻[1-2]。發動機使用過程中,轉子不平衡、轉靜件碰磨、轉子熱彎曲、轉子突加不平衡、轉子裂紋、轉子兩向剛性差別過大、轉子失穩、轉子支承不同心、轉子支承結構間隙松動等都會帶來轉子軸向位移,進而引起轉子的振動,帶來巨大的安全隱患。高壓渦輪轉子處于高溫、高壓、高離心負荷和狹小環境中,對軸向位移的要求更加苛刻。隨著現代航空工業的迅猛發展,要求發動機指標不斷提高。由于高壓渦輪轉子軸向位移過大導致振動進而引起的事故較多,造成了巨大的經濟損失,嚴重制約了發動機技術的發展,因此如何將高壓渦輪轉子軸向位移控制在一定范圍內,提高轉子系統穩定性已經成為一項關鍵技術[3]。針對航空渦噴/渦扇發動機高壓渦輪轉子軸向位移設計不合理導致轉子振動的問題,可以通過優化發動機結構設計解決,然而發動機結構設計過程往往參考理論計算數據,嚴重缺少真實測量數據。

目前,發動機轉子位移測量研究主要關注葉尖徑向位移,對軸向位移測量的關注度并不高[4]。發動機高壓渦輪轉子軸向位移徑向測量方法的提出與實施,將為設計合理的轉靜子軸向間隙以避免出現碰磨、控制和調節轉子軸向力和驗證工作過程中軸向理論計算結果的正確性提供數據支持。通過多次數據測量,可建立轉靜子軸向位移變化的數據庫,為發動機總體方案設計打下基礎。

國內方面,趙雷團隊一直致力于電磁軸承轉子軸向位移測量研究[5];楊啟超等[6]進行了電渦流法測量渦旋壓縮機軸向位移的可行性研究;張麗紅等[7]開展了光纖傳感器在渦輪軸向位移檢測中的應用研究。在這些理論研究中,研究的對象并不是真正的發動機,不適用于航空發動機高壓渦輪轉子軸向位移測量。沈陽發動機研究所針對航空發動機開展了一些研究,目前部件試驗器配備了軸向位移測試系統,該套測試系統應用了電渦流傳感器的工作原理測量試驗件轉子軸向位移,但該方法并不適用于整機測試。

國外對轉子軸向測試的研究起步較早,測試系統比較成熟,使用經驗豐富[8-9]。相比之下,國內在轉子軸向位移測試與控制技術方面尚處于起步階段,距離國外現有水平有一定的差距。但是無論是國外發動機測試技術先進的國家,還是國內的有關集團、院校,所提出的軸向位移測試方法都不適用于航空發動機渦輪轉子軸向位移的測量[10-11]。在航空發動機高壓渦輪轉子軸向位移測量方面,國內外還沒有開展相關的技術研究。

本文針對航空發動機高壓渦輪轉子軸向位移測量難題,提出了一種軸向位移徑向測量的方法。該方法采用耐高溫電容傳感器作為測量探頭,滿足航空發動機整機測試環境和結構特點。

1 工作原理

1.1 徑向位移測量原理

使用電容傳感器進行高壓渦輪轉子徑向位移的測量,該測量方法利用了平行板電容器的工作原理,固定在機匣中的傳感器探頭構成電容的一個電極,而高壓渦輪轉子的葉尖構成電容的另一個電極。電容傳感器探頭與葉尖之間產生感應電容,該電容的電容值是探頭幾何形狀、葉尖幾何形狀、兩極間距離和兩極間介質的函數,由于電容探頭和轉子葉尖的幾何形狀以及兩者之間的介質為常數,因此電容的大小只是兩極間距離的函數,即電容值變化與高壓渦輪轉子葉尖徑向位移的變化存在對應關系。根據這一函數關系,即可根據傳感器輸出的電容值計算出轉子徑向位移。

1.2 葉尖形貌測量原理

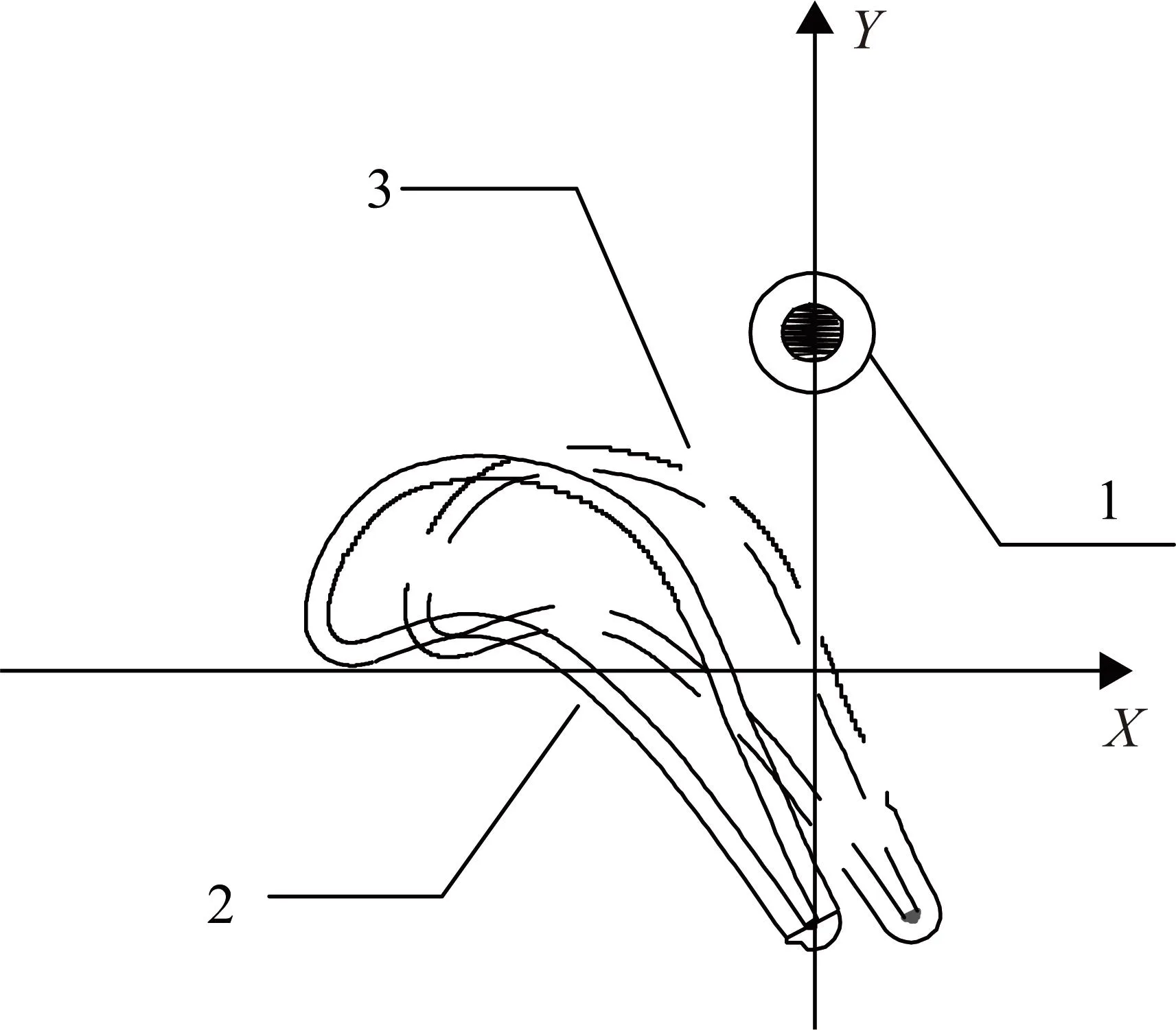

葉尖掃過電容傳感器探頭端面時,會產生變化的電容值,為方便數據的采集與分析,將變化的電容值解調后轉換為變化的電壓值。根據平行板電容器的工作原理,在葉尖掃過探頭端面的過程中,當葉尖由遠及近時,電容值越來越大,電壓值遞增;當葉尖由近及遠時,電容值越來越小,電壓值遞減。由此可知,在葉尖掃過探頭時,傳感器的輸出電壓呈現出先增大再減小的趨勢,即輸出電壓存在峰值。通常情況下,發動機壓氣機轉子葉片為單個葉尖結構,當一個壓氣機轉子葉片掃過電容傳感器探頭時便會產生一個峰值電壓。而高壓渦輪轉子的葉尖結構特殊,為雙側葉尖結構,如圖1所示。圖1中包含3片高壓渦輪轉子葉片,黑色邊框部分為葉尖,Y向為高壓渦輪轉子周向旋轉方向,X向為發動機軸向方向,且X正方向對應發動機軸向后方向。傳感器安裝于高壓渦輪機匣上,位于轉子葉尖正上方,與X、Y向垂直。由此可推斷,當高壓渦輪轉子周向旋轉且一個轉子葉片掃過傳感器探頭端面時,會產生2個峰值電壓。對于一個轉子葉片所產生的2個峰值電壓,這2個峰值電壓之間的距離可以反映該葉片兩側葉尖的距離,而兩側葉尖的距離會隨著轉子發生軸向運動而改變,因此要想實現軸向位移的測量必須知道2個峰值電壓之間的距離。通過計算,由2個峰值電壓之間的距離可以得到兩側葉尖之間的相對距離。為方便表述,將高壓渦輪轉子葉片兩側葉尖之間的相對距離定義為“葉尖形貌”。

圖1 高壓渦輪轉子葉尖示意圖

2 關系模型

通過徑向測量的方式實現高壓渦輪轉子軸向位移測量的模型如圖2所示。電容傳感器安裝于高壓渦輪機匣上,空間位置相對靜止。當發動機處于某一狀態穩定運行時,高壓渦輪轉子葉尖位于圖2中標號2的位置,此時電容傳感器測量得到一個“葉尖形貌”。當發動機狀態發生改變時,高壓渦輪轉子負載發生變化,進而導致高壓渦輪轉子整體沿軸向向后移動,高壓渦輪轉子葉尖運動到圖2中標號3的位置,此時電容傳感器測量得到另一個“葉尖形貌”。以此類推,在一定的軸向位移范圍內,高壓渦輪轉子軸向位移與“葉尖形貌”存在一一對應關系。試驗前,通過校準試驗建立起“葉尖形貌”與軸向位移的對應關系;試驗時,根據建立的對應關系,即可通過測量“葉尖形貌”計算出真實的軸向位移量。對于圖2中的葉尖,“葉尖形貌”增大表明轉子向后移動,“葉尖形貌”減小表明轉子向前移動。

1—電容傳感器;2—高壓渦輪轉子發生軸向移動前的葉尖位置;3—高壓渦輪轉子發生軸向移動后的葉尖位置。

3 校準試驗

3.1 校準平臺功能及技術指標

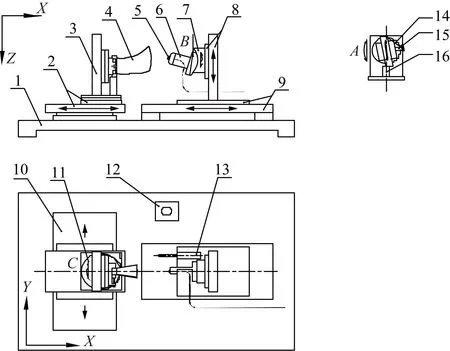

圖3為軸向位移校準平臺方案圖,該平臺定位精度為0.01 mm,校準精度為0.002 mm,為了保證校準精度,整個平臺固定在隔振基座上。校準平臺具備傳感器安裝座和轉子葉尖夾具,能夠固定電容傳感器和高壓渦輪轉子葉尖;能夠進行多個方向的運動,使傳感器和被測轉子葉尖可獲得空間中七自由度的調節,從而模擬電容傳感器和高壓渦輪轉子葉尖在航空發動機上真實的安裝姿態。校準平臺具備程序控制功能,通過編程可控制各自由度調整機構進行自動調節,以此動態調整被測轉子葉尖與傳感器的相對位置,從而實現模擬發動機試驗過程中高壓渦輪轉子軸向位移,并配備了光柵尺能夠測量軸向位移大小。

1—隔振基座;2—精密徑向位移平臺;3—支撐板;4—被測轉子葉尖;5—軸向位移傳感器;6—傳感器安裝座;7—B向角度調整平臺;8—Z向位移調整平臺;9—X向位移調整平臺;10—Y向往復式直線電機;11—C向旋轉平臺;12—調“零”設備;13—微米級傳感器;14—A向旋轉平臺;15—轉子葉尖夾具;16—軸向對準設備。

在進行校準試驗時,編寫程序使校準平臺利用直線電機帶動高壓渦輪轉子葉尖沿圖3中的Y向往復運動,以此模擬高壓渦輪轉子周向旋轉,實現葉尖掃過電容傳感器探頭的過程。經計算,該模擬方法帶來的軸向位移測量差異約為0.000 1 mm,對測量精度造成的影響可忽略不計。校準平臺配備了高速采集系統,并在上位機中內置了專用的電壓峰值檢測軟件,從而能夠采集到轉子葉尖掃過傳感器探頭過程中電容傳感器輸出的電壓信號,并計算出“葉尖形貌”。

此外,校準平臺還可通過編程來動態調節電容傳感器與被測轉子葉尖的徑向相對運動(圖3中的X向),能夠利用精密徑向位移運動機構實現徑向位移的精細變化,并通過微米級傳感器測量出徑向位移的大小。

3.2 校準試驗及校準數據矩陣

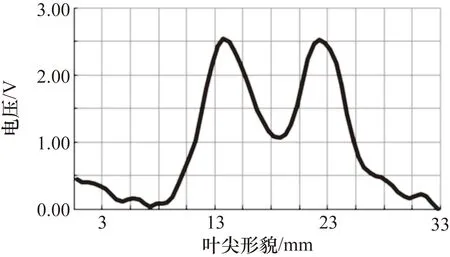

如圖4所示,高壓渦輪轉子葉尖掃過電容傳感器電極端面時會產生雙峰電壓波形,通過該波形雙峰之間的距離值可以計算得到“葉尖形貌”。校準試驗的目的是建立起軸向位移和“葉尖形貌”的關系,然而通過校準試驗發現測量得到的“葉尖形貌”與真實的“葉尖形貌”并不完全一致,“葉尖形貌”除了受到軸向位移影響外,還會受到徑向位移的影響。也就是說,軸向位移與“葉尖形貌”的一一對應關系需要建立在同一徑向位移的條件下。因此,為了獲得軸向位移與“葉尖形貌”更全面的對應關系,需要建立不同徑向位移條件下的軸向位移與“葉尖形貌”的關系表達形式。

圖4 轉子葉片掃過電容傳感器產生的雙峰波形

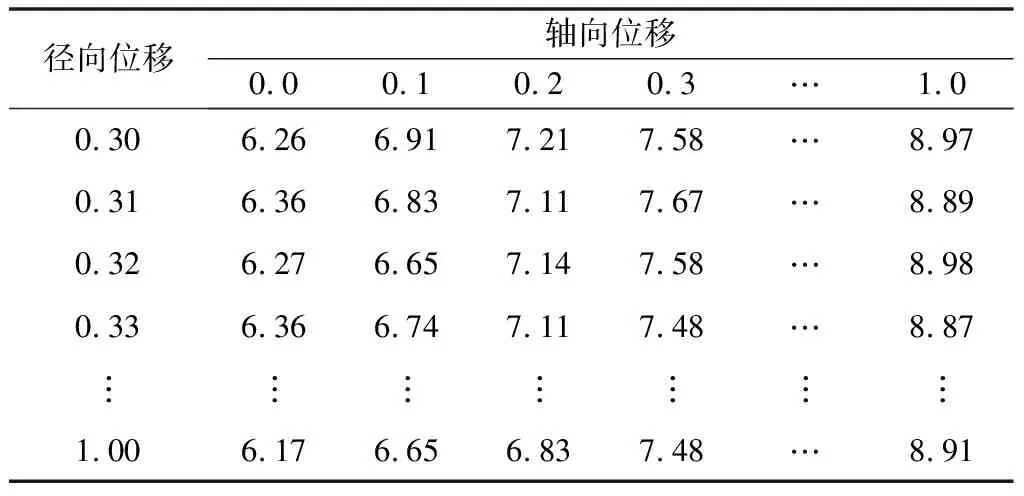

為了更簡潔地呈現出徑向位移、“葉尖形貌”和軸向位移三者之間的對應關系,在校準試驗中,采用矩陣的表達形式。某型發動機高壓渦輪轉子軸向位移校準數據矩陣如表1所示。其中,徑向位移與軸向位移的交叉點為“葉尖形貌”。

表1 校準數據矩陣 單位:mm

航空發動機地面試驗過程中,當某一狀態穩定運行一段時間后,高壓渦輪轉子徑向位移也會穩定在某一值,這時可以測量得到“葉尖形貌”值和徑向位移值,然后通過該校準數據矩陣找到對應的軸向位移值,從而實現航空發動機高壓渦輪轉子軸向位移的測量。

4 測試系統及試驗結果解析

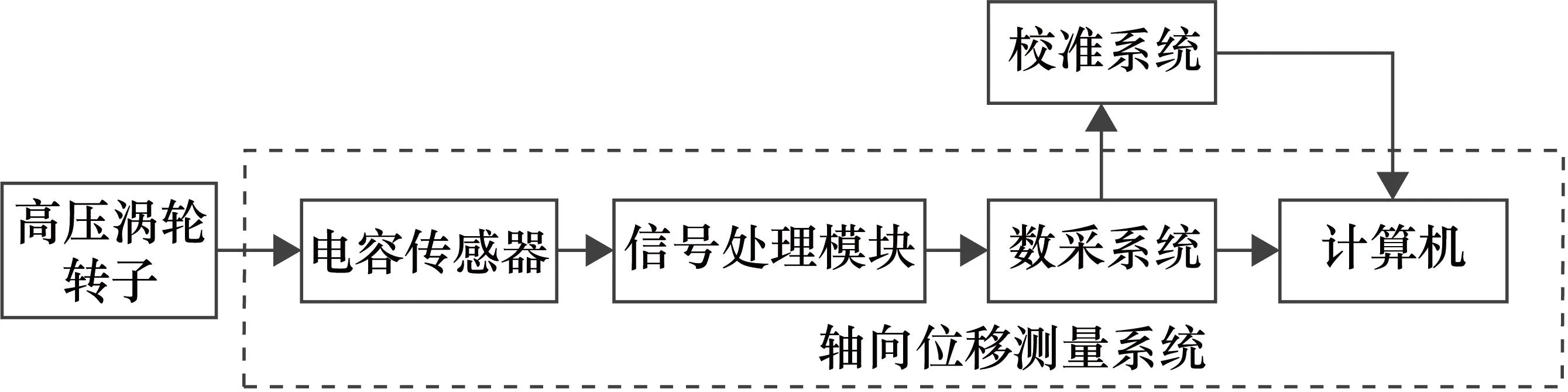

軸向位移徑向測量系統原理框圖如圖5所示。該系統包括耐高溫電容傳感器、信號處理模塊、NI PXIe-6378型數采系統和計算機。其中,電容傳感器耐溫上限為1 400 ℃、測量精度為0.01 mm,用于測量徑向位移和“葉尖形貌”,徑向位移測量精度受到多種因素影響,可通過軟硬件設計、裝配過程控制和試驗過程控制的措施保障測試精度[12]。軸向位移測量精度優于0.1 mm,該結果通過反復試驗驗證得出。轉子葉尖最高通過頻率為200 Hz,信號處理模塊頻響范圍為5 Hz~200 kHz,數采系統單通道采集頻率為3.5 MS/s,滿足測量要求。計算機內安裝了基于LabVIEW平臺自主編制的監視測試軟件,在測量徑向位移和“葉尖形貌”的基礎上,通過校準數據矩陣實時計算高壓渦輪轉子軸向位移值。

圖5 軸向位移徑向測量系統原理框圖

在某型航空發動機整機試驗中開展了高壓渦輪轉子軸向位移徑向測量研究。由于航空發動機高壓渦輪結構復雜,空間狹小,流道內環境惡劣,在試驗中開展測量系統應用時還解決了以下難題:多層機匣傳感器安裝問題、狹小空間走線問題、傳感器耐高溫冷卻問題和結構變形導致的應力過大問題。試驗中發動機經歷了從啟動、慢車到最大狀態,然后中間停留多個狀態,之后慢車、停車的過程。

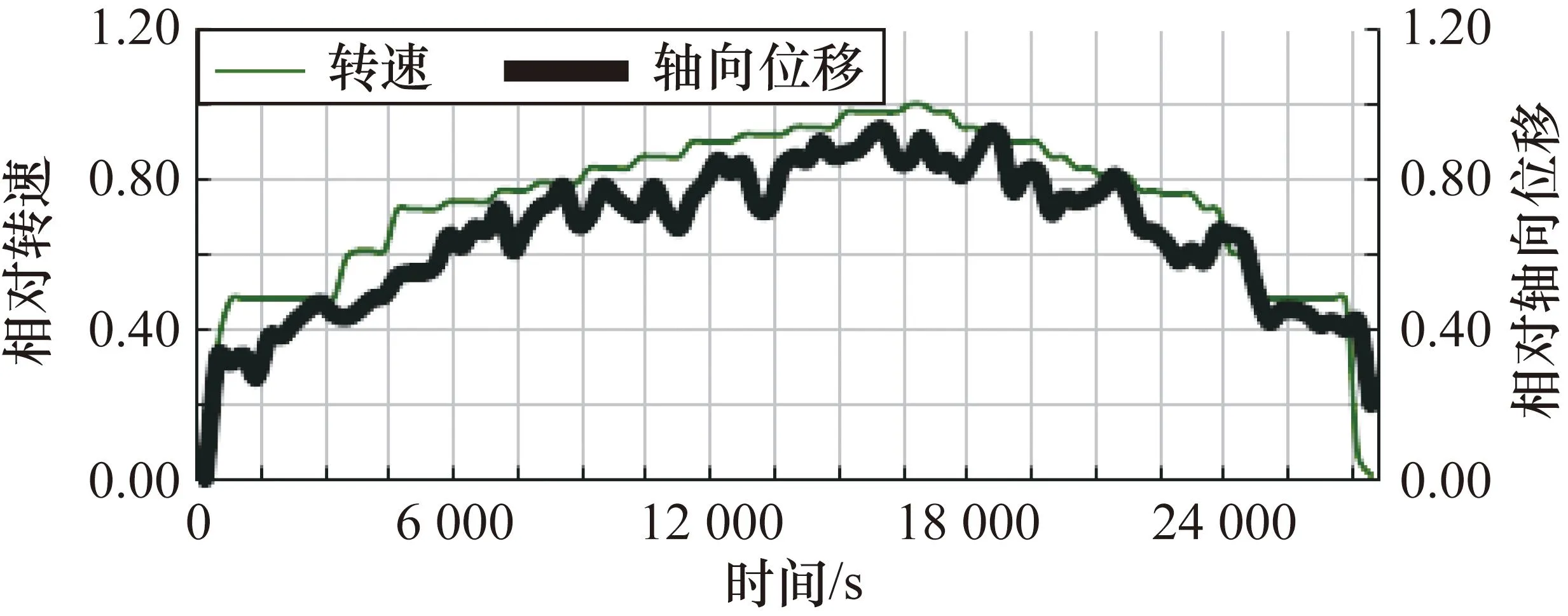

發動機高壓渦輪轉子軸向位移與轉速的變化曲線如圖6所示。通過數據分析可知,該型發動機轉子軸向位移的整體變化趨勢為:在發動機升轉速過程中,高壓渦輪轉子負載逐漸增加,軸向位移逐漸增大,轉子會沿軸向向后移動;在發動機降轉速過程中,高壓渦輪轉子負載逐漸減小,軸向位移逐漸減小,轉子會沿軸向向前移動。該型發動機轉子軸向位移在局部狀態呈現出轉速增加、軸向位移減小和轉速降低、軸向位移增大的變化趨勢,即軸向位移存在波動。整個試驗涉及升轉速、降轉速過程的2個慢車狀態,分別為圖6中750~3 000 s、24 750~25 500 s,此時發動機狀態穩定,轉速不變,但發動機轉子軸向位移呈現先減小后增大和先增大后減小的變化規律。該現象主要是由于溫度、壓力對轉子軸向位移的影響滯后于轉速的影響。發動機在停車時轉子存在軸向位移,并沒有完全回到初始位置,這與溫度帶來的滯后性有關。綜上所述,發動機轉子軸向位移測量值的變化趨勢與理論分析結果基本一致,部分穩態、過渡態轉子軸向位移的變化規律對進一步優化發動機設計具有重要意義。

圖6 某型發動機高壓渦輪轉子軸向位移與轉速的變化曲線

5 結束語

本文提出了一種發動機高壓渦輪轉子軸向位移徑向測量方法,采用該測量方法完成了某型發動機試驗測試,結果表明該方法能夠實現高壓渦輪轉子的軸向位移測量。本方法的主要優點包括:① 提出了軸向位移徑向測量的思想,實現了發動機整機狀態下高壓渦輪轉子軸向位移測量;② 通過校準方法的研究和校準數據矩陣的建立,解決了“葉尖形貌”與軸向位移關系模型問題,實現了軸向位移測量,且發動機測試改裝工程量小,技術風險低,測量效率高;③ 測量方式為非接觸式測量,探頭尺寸小,耐溫可達1 400 ℃,無須配備外部冷卻系統,成本低;④ 基于成熟的電容法進行研制設計,測試系統穩定性高、可靠性強、應用范圍廣。