制氫轉化爐下尾管失效分析

蔣 煜

(江蘇省特種設備安全監督檢驗研究院江陰分院 無錫 214400)

1 情況概述

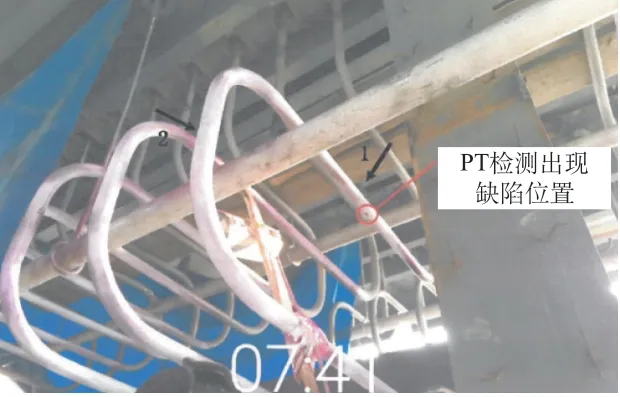

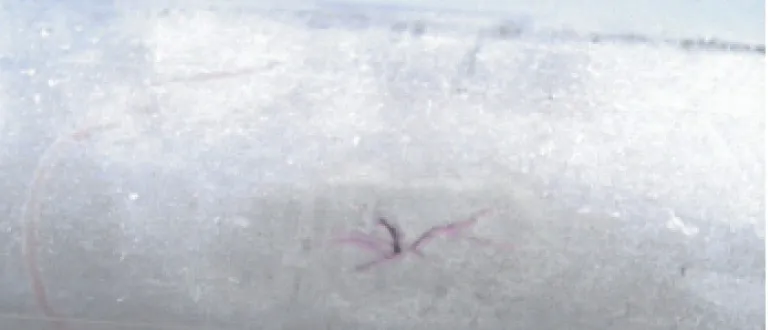

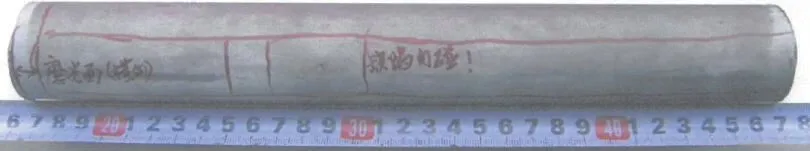

無錫市某一特種設備制造企業生產的1.5×104Nm3/h制氫裝置在現場安裝結束進行運行調試后(安裝現場見圖1),在制氫轉化裝置下尾管部位發現1處缺陷(靠焊接區域),當對缺陷進行補焊時引發了縱向裂紋的產生。于是安排無損檢測人員對現場剩余下尾管進行滲透檢測(PT),又檢測出1根下尾管存在疑似裂紋缺陷,見圖2~圖3中圓圈所示位置。下尾管采用材料牌號為UNS N08811無縫鋼管制造,鋼管加工工藝流程:原材料(荒管)—平頭—酸洗—檢驗修磨—冷軋或冷拔—除油—熱處理(1 165 ℃±10 ℃,水冷)—矯直—切管—酸洗再循環至成品規格(φ40×6.3 mm,L=4 224 m)。成品下尾管冷彎后焊接,焊后在彎曲處及相鄰200 mm范圍內進行PT檢測,不允許有裂紋存在。于是對該批管材進行相關檢測,排查缺陷產生原因,檢測按照標準ASME SB407—2021《無縫鎳-鐵-鉻合金公稱管和管子》進行,以下為檢測結果。

圖1 安裝現場

圖2 缺陷位置

圖3 缺陷形貌

2 宏觀檢測及取樣

2.1 宏觀檢測

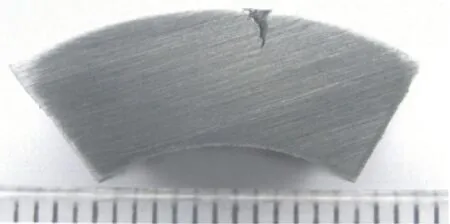

檢驗樣品分別取自同一根下尾管含缺陷部位及正常部位2段(尺寸約為φ40×6.3 mm,L=320 mm),圖2中箭頭1、箭頭2為取樣位置,取樣后樣品宏觀形貌見圖4~圖8。缺陷由多條分支小裂紋組成,主裂紋略粗(見圖6箭頭),凹陷交深,呈弧形,首尾粗鈍,為開口型裂紋,無明顯擴展跡象。分支小裂紋呈彎曲樹枝狀,與主裂紋相連,裂紋末端不尖銳,較細,無明顯開口。主裂紋及分支裂紋均未沿著加工方向擴展。裂紋截面可見主裂紋深度約為3 mm(見圖8),未貫通管壁。

圖4 檢驗樣品

圖5 缺陷形貌

圖6 缺陷部位外壁形貌

圖7 缺陷部位內壁形貌

圖8 缺陷形貌

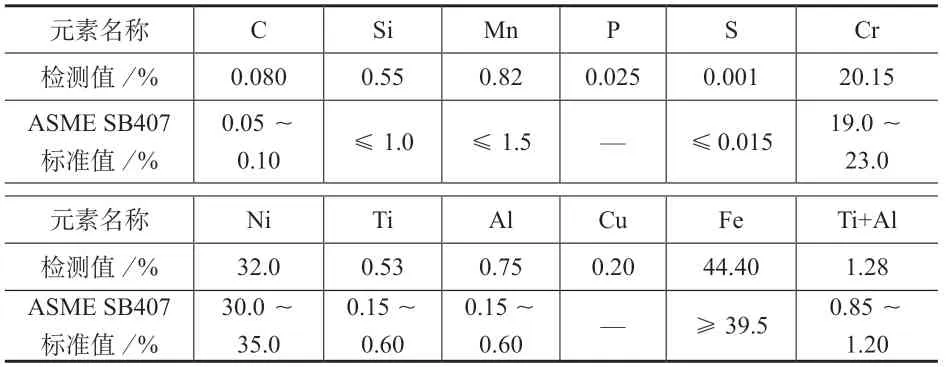

2.2 取樣

將檢驗的2根樣品鋼管分別編號為1#管與2#管,其中1#管為缺陷部位樣品管,2#管為正常部位樣品管。在1#管分別截取了力學性能、化學成分、掃描電鏡、低倍及金相檢測樣品,見圖9~圖10。在2#管截取了力學性能及低倍檢測樣品,見圖11。

圖9 取樣位置

圖10 1#管取樣后形貌

圖11 2#管取樣后形貌

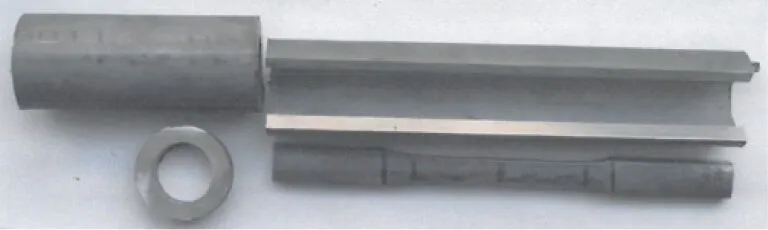

3 化學成分檢測

1#樣品化學成分分析結果見表1,化學成分除Al含量略高于標準值外,其他元素含量均符合ASME SB407標準中UNS N08811的相關規定[1]。

表1 化學成分檢測結果

4 力學性能檢測

1#及2#樣品力學性能檢測結果見表2,2個樣品力學性能均符合ASME SB407標準中UNS N08811的相關規定[1]。

表2 力學性能檢測結果

5 金相檢測

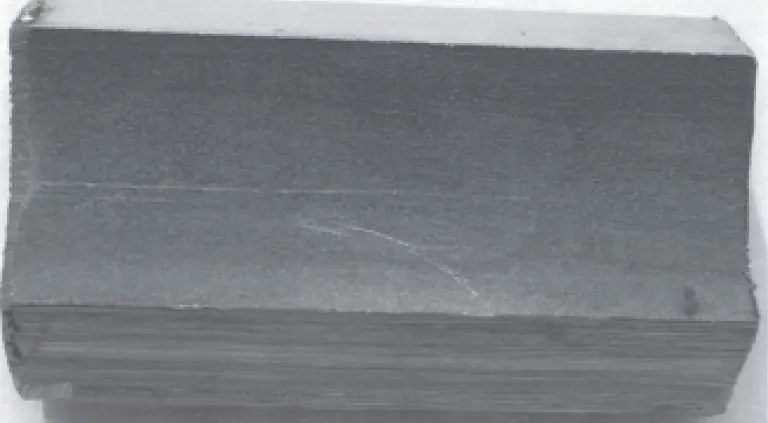

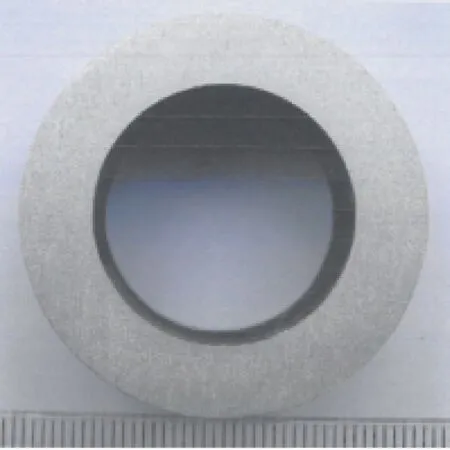

5.1 低倍組織檢測

1#及2#橫截面低倍組織檢測結果見圖12~圖13,低倍組織致密,依據GB/T 1979—2001《結構鋼低倍組織缺陷評級圖》評定,1#及2#低倍組織均為一般疏松1級,無其他低倍組織缺陷[2]。

圖12 1#樣品低倍組織

圖13 2#樣品低倍組織

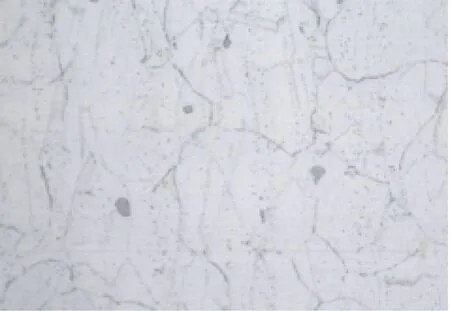

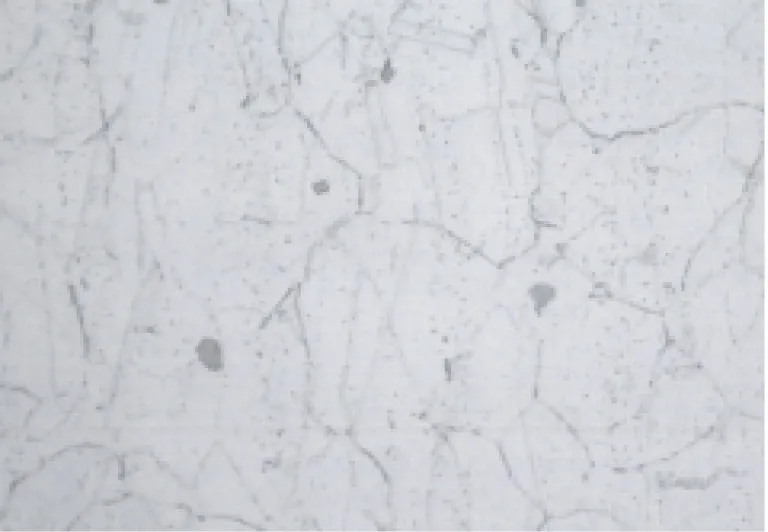

5.2 金相組織檢測

1#樣品金相組織結果見圖14~圖19。圖14~圖15為1#樣品非金屬夾雜物檢測結果,依據GB/T 10561—2005《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》評定為A類0級,B類0級,C類0級,D類0.5級;鈦夾雜物相當于A類0級,B類1.5級,C類0級,D類3級。圖16~圖19為1#樣品金相組織檢測結果,組織為奧氏體+析出相,晶粒度6~7級[3]。

圖14 1#非金屬夾雜物×100

圖15 1#非金屬夾雜物×100(局部)

圖16 1#縱向組織×100

圖17 1#縱向組織×500

圖18 1#橫向組織×100

圖19 1#橫向組織×500

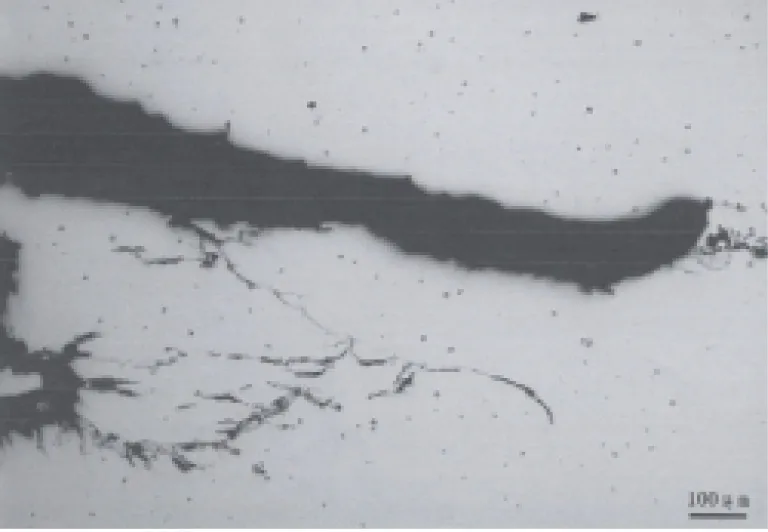

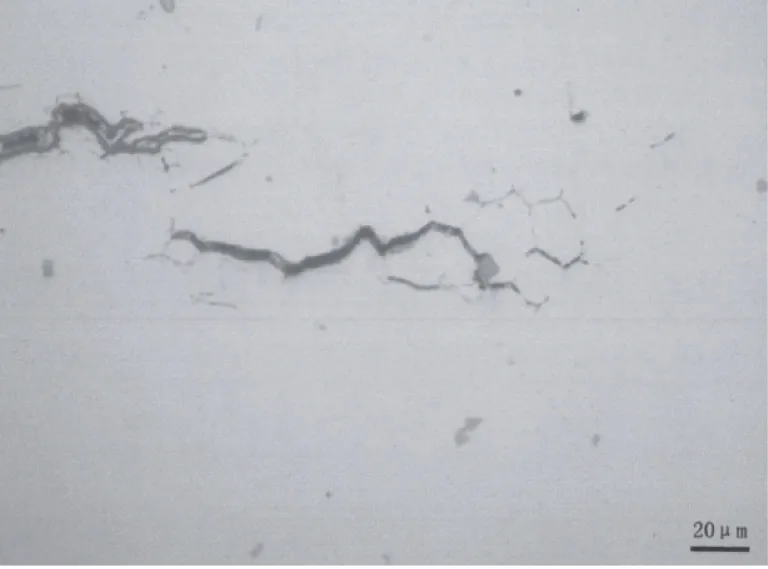

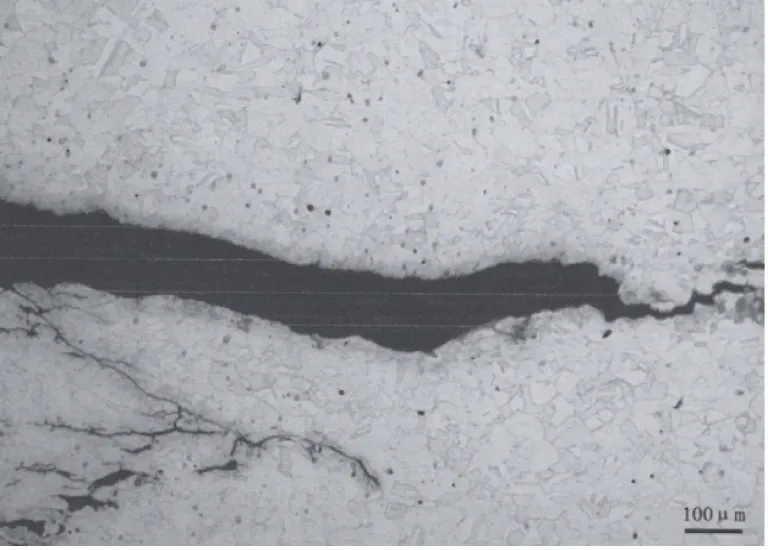

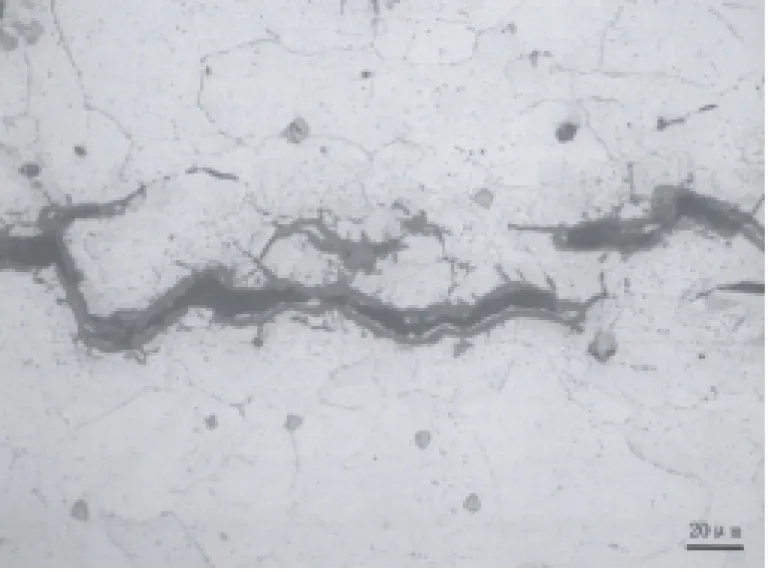

5.3 裂紋檢測

在顯微鏡下觀察裂紋截面形貌,結果見圖20~圖26。與裂紋宏觀形態相比,裂紋(或缺陷)分支更多,裂紋末端彎曲更明顯,呈波浪形,且不連續。樣品浸蝕后裂紋兩側組織均為奧氏體+析出相,裂紋邊緣有灰色氧化物存在,裂紋明顯沿氧化物擴展(見圖26)。

圖20 裂紋形貌×25

圖21 裂紋形貌×100

圖22 裂紋形貌×100(局部)

圖23 裂紋形貌×500

圖24 裂紋形貌×500(局部)

圖25 裂紋及兩側組織×100

圖26 裂紋及兩側組織×500

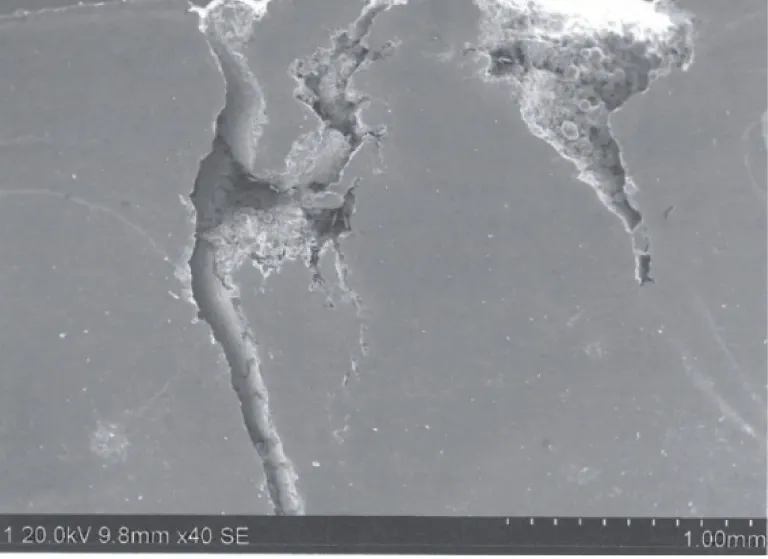

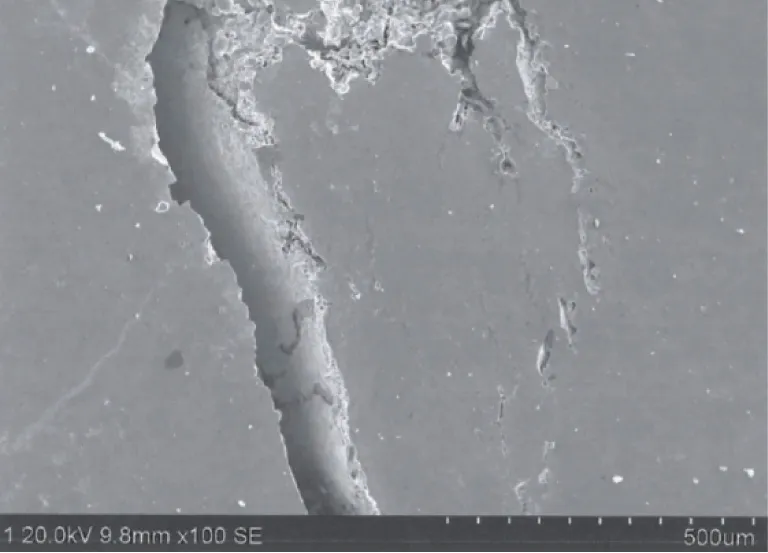

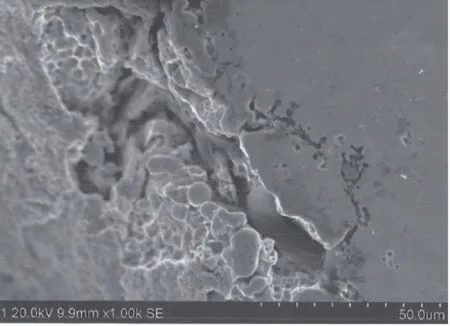

6 缺陷部位掃描電鏡及能譜檢測

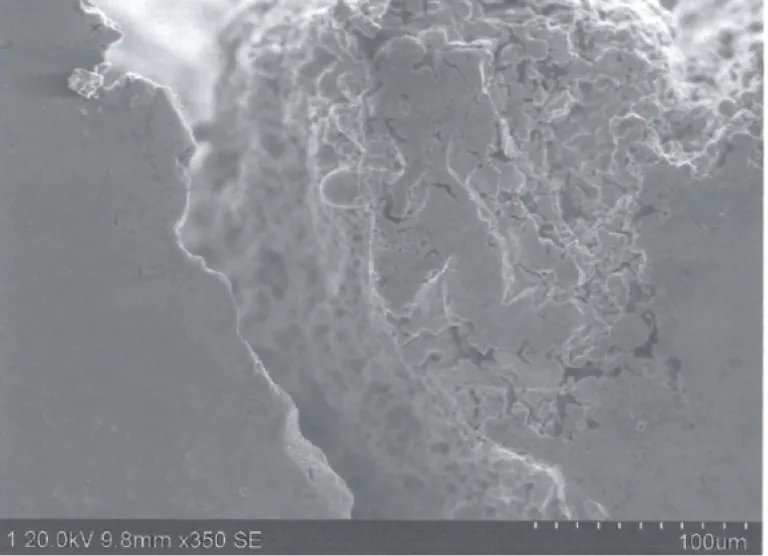

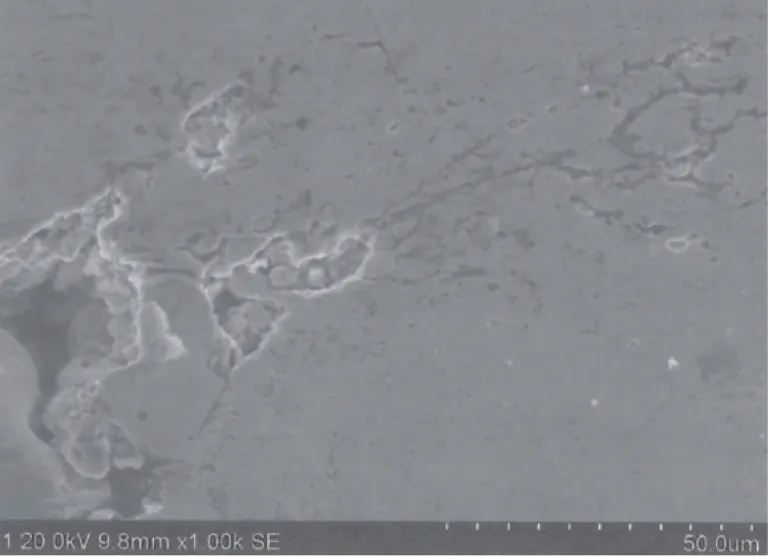

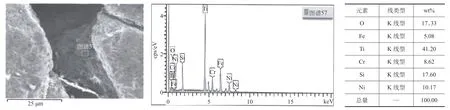

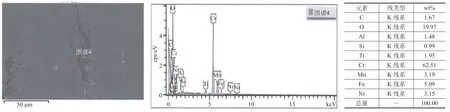

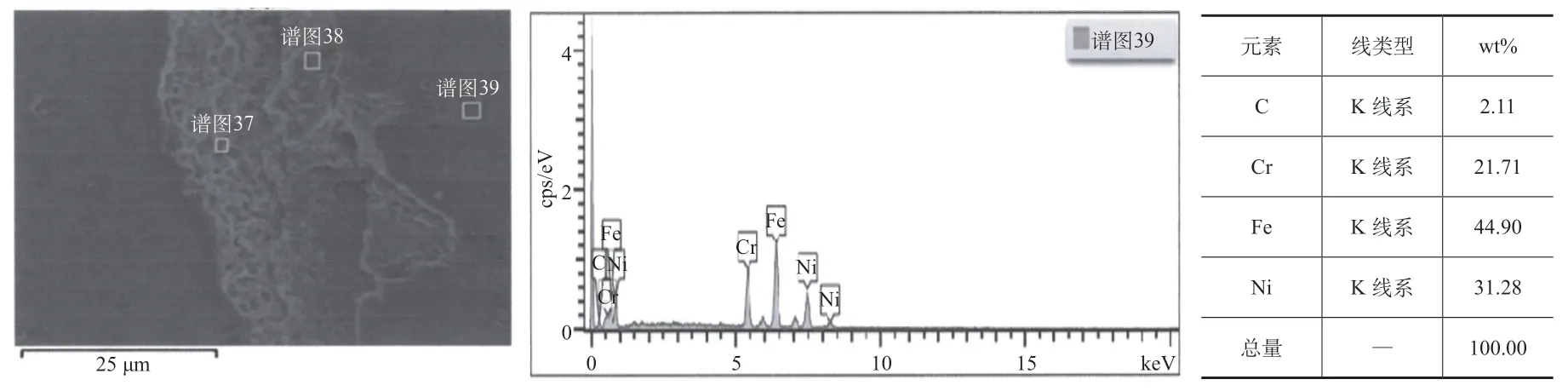

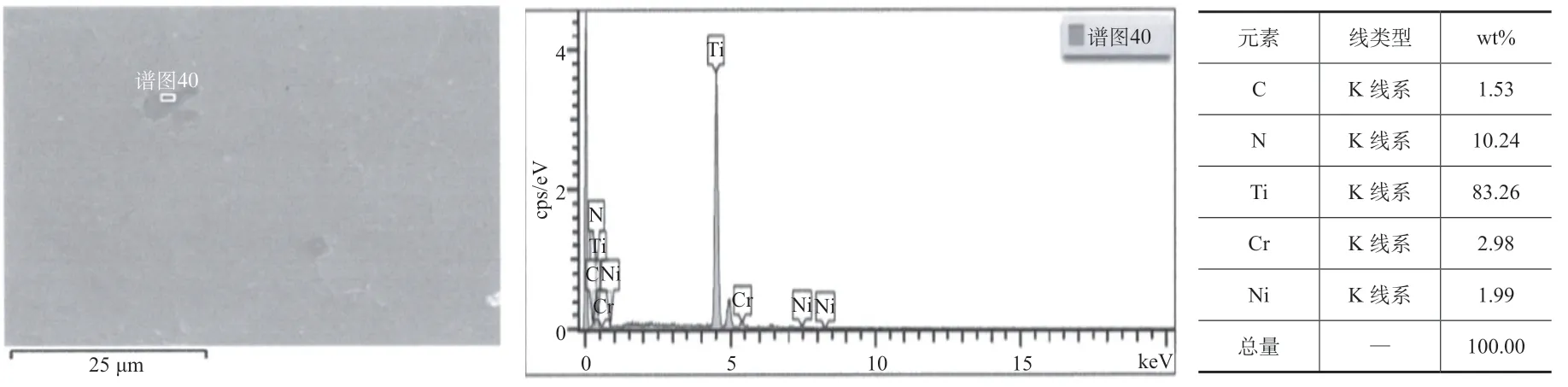

用掃描電鏡觀察缺陷在下尾管表面及截面的分布及形態,結果見圖27~圖35。主裂紋寬而深,周圍小裂紋均與主裂紋相通,呈分叉狀向外延伸。小裂紋淺而窄,不連續且內存異物,裂紋尖端雖然細但是不尖銳。在小裂紋邊緣及前段還可見較多或貫通或獨立的點球、串鏈及網絡狀缺陷(見圖27~圖35)。圖36~圖38是裂紋所在區域的能譜檢測結果,顯示裂紋內存在以下元素:O、Cr、Fe、Ti、Si、S、Ca、Al、Na、Ni等。其中O與Cr、O與Fe、O與Ti元素峰值更高,顯示其含量更高,且有Ca、S等夾渣類元素存在。圖39~圖40為正常區域基體及夾雜物定性分析結果,基體中不含氧元素,且主元素含量顯示為正常值,夾雜物為氮化鈦[4]。

圖27 表面裂紋 二次電鏡×100

圖28 表面裂紋 二次電鏡×25

圖29 表面裂紋 二次電鏡×25(局部)

圖30 截面裂紋 二次電鏡×100

圖31 截面裂紋 二次電鏡×25

圖32 截面裂紋 二次電鏡×50

圖33 截面裂紋 二次電鏡×200

圖34 截面裂紋 二次電鏡×100(局部)

圖35 截面裂紋 二次電鏡×500

圖36 缺陷表面能譜檢測1

圖37 缺陷表面能譜檢測2

圖38 缺陷表面能譜檢測3

圖39 正常區域能譜檢測

圖40 夾渣區域能譜檢測

7 檢測結果分析

1)下尾管力學性能符合ASME SB407標準中UNS N08811的相關規定;化學成分除Al含量略高于標準值外,其他元素均符合標準相關規定;金相組織無異常,晶粒度略細于標準規定。

2)下尾管表面缺陷為多分支小裂紋,裂紋特點是主裂紋呈開口型,兩端粗鈍,開口邊緣存在氧化物,深度約為3 mm。分支小裂紋開口不明顯,呈斷續狀,末端彎曲,但不尖銳,裂紋沿氧化物擴展,裂紋邊緣及末端有許多形狀多樣的未開裂微觀缺陷。可見裂紋產生與氧化物缺陷及缺陷大小有關,缺陷尺寸較大區域應為主裂紋區,缺陷越嚴重部位開裂傾向越大。由于裂紋較寬,氧化物可能因開裂破碎在后續加工中脫落。根據缺陷無規則形狀特點可確定該缺陷應后于母材金屬凝固,為冶金缺陷。

8 結論與預防

裂紋部位表現為以氧化物狀態存在,但無規則形狀,加之與變形加工受力也密不可分。夾渣部位破壞了母材金屬的連續性,強度及韌性塑性均較低,當鋼管承受外應力作用時,易在該部位形成裂紋,下尾管表面缺陷為多分支小裂紋,主裂紋深度約為3 mm。裂紋沿夾渣缺陷分布,夾渣缺陷破壞了材料基體組織的連續性,使強度及韌性塑性下降,當鋼管制造加工過程中承受外應力作用時,在夾渣部位形成裂紋。在ASME SB407標準中UNS N08800、UNS N08810和UNS N08811對夾渣類化學元素的控制要求不高,而目前國內鋼管生產單位使用的母管原材料可能在鋼廠冶煉制造過程中控制得并不是很好,故今后制造與檢驗相應牌號材料時,應嚴格控制母管的材料夾渣物,輔助以相應的金相、掃描電鏡及能譜檢測,同時制造與加工過程中應注意母管受力均勻,并防止外應力過大,從而避免潛在缺陷產生。目前管子出廠時要求逐根進行水壓試驗或者無損渦流檢驗,渦流檢驗具有能檢測重大且短的斷裂型不連續缺陷的能力,可能對某些夾渣類缺陷存在漏檢。在檢驗過程中發現可疑部位,建議制造單位制作相關對比試塊,輔助無損超聲檢測,消除潛在缺陷,從而提高產品質量。[5]