基于永磁效應的鋼絞線應力檢測方法研究

袁飛云,閆紅光,楊躍東,張奔牛,蔣海飛

(1.四川藏區高速公路有限責任公司,四川,成都 610047;2.重慶交通大學 土木工程學院,重慶 400074;3.四川瀘石高速公路有限責任公司,四川 成都 610000;4.中電投工程研究檢測評定中心有限公司,北京 100142)

0 引 言

預應力結構在施工和運營過程中出現預應力損失,從而導致結構承載能力和安全性能下降[1]。鋼絞線應力水平指標是影響預應力結構承載能力和健康狀態的重要因素,若能準確地反饋其現存應力水平,對于保證預應力結構的安全運營和后期的維修加固措施具有重大意義。

目前,針對鋼絞線預應力的檢測問題,主要研究包括光纖應力檢測技術和振弦式應力檢測技術。光纖應力檢測技術[2-4]是通過光纖傳感器及其檢測系統來實現的,其基本原理是入射光束經由光纖送入至調制器內,當外界應力應變作用于光纖傳感器時,導致該光纖光柵的折射率發生變化,其通過光纖傳感器內的調制器調制為光信號,再經過解調器輸出被測參數。然而,該傳感器受外界溫度和環境影響較大,且施工工藝復雜。振弦式應力檢測技術[5-8]實現途徑是通過在結構內鋼筋安裝振弦式傳感器檢測其所在位置的應力應變,該傳感結構是以拉直繃緊的金屬弦作為響應敏感元件的一種測量頻率的諧振式傳感器,但該傳感器使用壽命短,長期檢測過程測量穩定性無法保障。

磁傳感法是近幾十年來快速發展起來的新型無損檢測技術。磁彈效應檢測法成功應用于檢測索體橋中拉索的應力或某些結構外鋼筋的應力檢測[9-13]。然而,由于其傳感結構限于自身材料特性,該種傳感器易受外部電磁干擾及內部缺陷等因素的影響,傳統的磁彈效應傳感器體積往往較大,對外輸入電源要求高,容易受到安裝位置、溫度等因素的影響[14]。

筆者提出一種基于永磁效應的新型非接觸式應力無損檢測方法,設計了一種傳感結構用于采集磁信號,為鋼絞線應力檢測提供一種適用范圍廣,穩定性能高,成本低,檢測結果可信度高的應力檢測方法。

1 基于永磁效應的檢測理論模型

1.1 基于永磁效應的檢測原理

通過測量不同應力應變條件下永磁材料(矩形磁體中軸線部位)的磁特性分布曲線,建立傳感結構磁信號(磁感強度B、磁通量Φ)與鋼絞線應力σ、應變ε的內在聯系,推導力-磁耦合數學理論表達式,為鋼絞線應力檢測提供理論支撐。

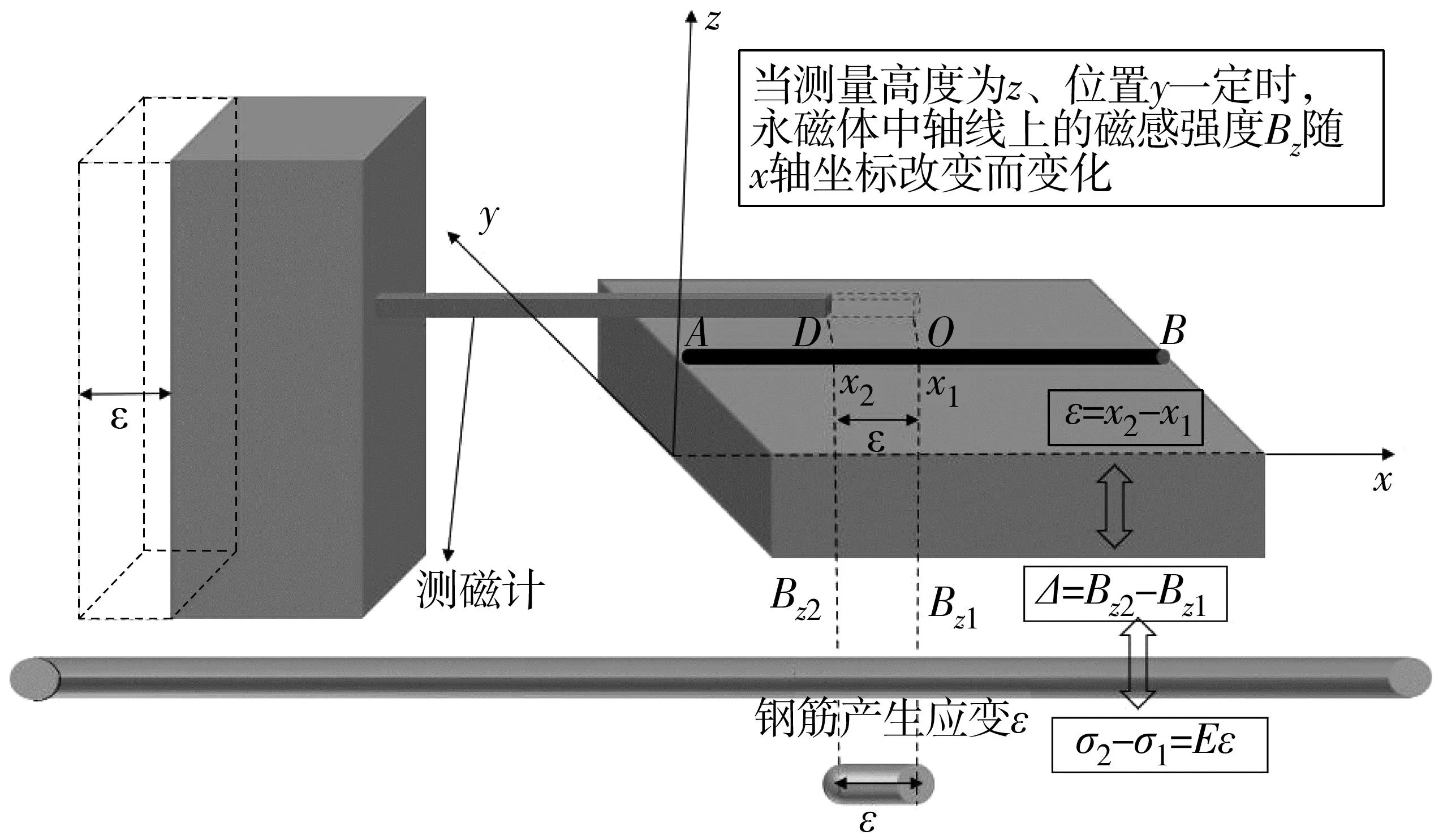

若建立以矩形永磁體中軸線為x軸的三維坐標(圖1),不同測量位置對應的磁感強度不同,若測得中軸線上磁感強度變化規律,并將其與鋼絞線應力應變建立量化聯系,則可通過用永磁體的磁信號來測量結構內外鋼筋產生的應力應變量。具體思路如下:當鋼筋產生應變ε時,在永磁中軸線AOB上,測磁儀器探頭隨鋼絞線同步發生位移,量點由O點移動到了D點,其探頭獲取的磁感強度Bz也隨之變化,磁感強度產生變化為ΔB=Bz2-Bz1,應力σ由σ1變為了σ2,可根據該過程建立傳感結構內力-磁關系理論。

圖1 檢測原理Fig.1 Detection principle

1.2 基于分子環流模型的矩形永磁體強度分布

若在三維直角坐標系中有一矩形永磁體,尺寸為a×b×c,該磁體為單向充磁,z方向(厚度方向)均勻充分磁化且達到飽和狀態。設環路內電流強度為I,電流密度為J,矩形永磁體沿z方向均勻充分磁化至飽和,此時磁體內部磁化矢量M可視為常矢量。由安培分子環流可知,此時外部空間中任意一點的磁場是由永磁體內所有環形分子電流共同激發。由于均勻磁化后體內分子電流效應相互抵消,這部分不參與磁場貢獻,從宏觀上可看作只有表面分子電流參與激發磁場,磁體外空間中任一點的磁場由永磁體表面閉合電流環路ABCDA所激發。永磁體磁場源點坐標為(x0,y0,z0),磁體外部空間中某一點P的坐標為(x,y,z),矩形永磁體可等效為分子環流模型,如圖2。

圖2 永磁體的分子環流模型Fig.2 Molecular circulation model of permanent magnet

由安培環流定律與畢奧-薩伐爾定律可知,環形電流A′B′C′D′在空間中一點產生的磁場大小為:

BR=BA′B′+BB′C′+BC′D′+BD′A′

(1)

以D′A′段為例,其產生的磁感強度BD′A′如式(2);同理,可求出其他電流段產生的磁場。將4段電流產生磁場疊加,沿厚度方向對其積分,將已知常量和參數代入,令K=μ0I/4π,則整個矩形永磁體Bz分布如式(3):

(2)

(3)

式中:

(4)

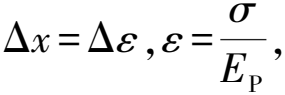

1.3 力-磁關系理論模型

(5)

式中:EP為鋼絞線的彈性模量,N/mm2。

式(5)即為鋼絞線應力與永磁磁感強度的力-磁關系理論模型。實際測量過程中,測得的檢測磁感強度大小為一定值,即當應變應力值確定時,有唯一對應方程的解,即對應磁感強度大小。

1.4 有限元仿真分析

由于1.3節力-磁耦合數學關系式的數值計算較為復雜,若直接將未知量代入式(5)求Bz比較困難與繁瑣。為了快速而又直觀地了解變化規律,需要借助相關有限元軟件來對其進行仿真分析和數值模擬。筆者采用Ansys Maxwell電磁有限元軟件來模擬磁場分布并進行相關分析。

剩磁Br、矯頑力Hc、磁能積BH均為表征永磁體磁場性能的基本參數。對于充磁完成的永磁體,其均為確定值,其中,B為磁感強度,H為磁場強度。以單磁體工況為例,通過Ansys Maxwell自帶的函數輸出功能,進入數據圖繪制界面,取Br=1.47 T;Hc=992 KA/m;(BH)max=397.90 kJ/m3;a=40 mm;b=20 mm;h=10 mm;y=0 mm;y0積分上、下限分別為0、20;x0積分上、下限分別為0、40;z0積分上、下限分別為0、10;z分別取10、20、30 mm。將以上參數代入到式(5),可得不同探頭高度下仿真模型中鋼絞線應變應力與永磁磁感強度之間的力-磁理論關系,如式(6):

(6)

通過Ansys Maxwell自帶的函數輸出功能,選擇模型區域→Results→Create Fields Report→Rectangular Plot,進入數據圖繪制界面,通過選擇Geometry→Calculator Expressions→Mag_B→New Reports進行編輯。將式(6)代入Ansys Maxwell得到仿真關系,并提取沿長邊方向距永磁體中軸線表面10、20、30 mm處的磁感應強度z向分量Bz,并繪制關系曲線,如圖3。

由圖3可以發現,永磁磁感強度分布以軸線中點為原點,原點起始磁感強度數值最高,并沿兩側按一定規律逐漸減小,其沿中線分布不是簡單的一次或二次函數關系,在微小范圍內分布曲線具有一定的線性度,同時分布曲線基本對稱。

2 傳感結構設計及試驗驗證

2.1 傳感結構設計

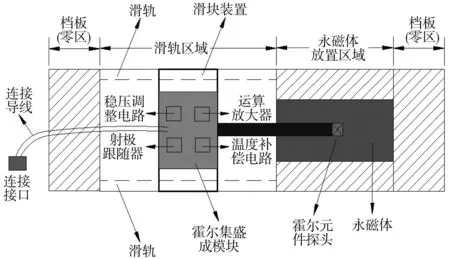

借助檢測原理和霍爾傳感方式,設計了一款由磁源、傳感元件、檢測電路組成的滑軌式磁-應力傳感結構,其內部構造如圖4。當受張拉的預應力鋼絞線應變發生變化時,霍爾探頭隨鋼筋同步發生運動。根據所測得不同部位的輸出磁感強度值來反應鋼筋應變變化。最后根據鋼絞線應力-力學關系反應出鋼絞線有效內力值。

圖4 傳感結構內部構造示意Fig.4 Interior structure diagram of sensor structure

用于鋼絞線或其它鋼筋應力檢測時,首先,對傳感器進行初始位置修正和初始強度標定;然后,將鋼筋穿過傳感器預留孔,將套圈與鋼筋箍緊,鋼筋套上之后,用螺栓對傳感器上預留螺栓孔進行緊固,保證傳感器不產生滑移等狀況;最后,將鋼筋與孔洞處涂抹適當環氧進行封閉,這樣做的目的為當該傳感結構用于結構內鋼絞應力檢測時,澆筑混凝土、砂漿等不會灌入到傳感結構內部,影響到傳感結構性能。

當鋼筋產生應力應變時,與其相連的套圈帶動滑塊同步發生運動,在滑塊上的霍爾傳感元件與固定的永磁體測量相對位置發生改變。將檢測到的磁信號輸入,經過內部電路處理后輸出,再由外部磁解設備提取數據。通過提前標定的傳感器力-磁耦合理論關系,換算出結構的應力應變數值。

2.2 試驗研究

為了探究監測過程中的鋼絞線應力與永磁磁感強度之間的關系,驗證筆者基于永磁效應檢測理論和傳感結構設計的可行性和實用效果,搭建了試驗平臺。該監測系統主要由加卸載裝置、應力應變數據采集器、磁信號采集器等組成;大噸位反力排架、液壓千斤頂、錨具等對7股15.2-1860級預應力鋼絞線施加荷載;采用壓力傳感器、無線應變儀、應變片采集試驗過程中的應力應變數據;采用筆者設計的傳感結構、高斯計采集試驗過程中的磁感強度信號。具體如下:

1)將鋼絞線從大噸位反力排架兩邊預先設置的孔洞穿過,設定好兩邊伸出長度,然后將標定好的力傳感器與穿心式千斤頂分別從鋼絞線左右兩端穿過大噸位反力排架,分別用夾片式錨具、錨墊片將鋼絞線兩端固定。

2)鋼絞線、力傳感器、千斤頂和錨具等安裝完畢后,開始粘附電阻應變片,以獲得鋼絞線上的實際應變。首先,用砂紙與無水乙醇在鋼絞線預先設置好的測定部位進行表面處理、打磨等,去除鋼筋表面可能存在的油漬、銹斑等;然后,用無水乙醇對粘貼部位進行脫脂清洗,并用棉布擦去表面殘余乙醇,將應變片敏感柵沿著鋼絲延伸方向平行粘貼,保證應變片粘附面與鋼絞線表面之間無空隙,應變能夠同步保持一致;最后,在粘附好的應變片表面涂抹硅橡膠起保護作用,保證應變片能多次使用。

3)用粘鋼膠將永磁體粘附于鋼絞線上,待其凝固后準備試驗。

4)將準備好的線性霍爾元件探頭固定在預先設置好的永磁體測量點,連接各部件導線,用便簽紙對其進行編號,方便在試驗過程中查驗測量情況,打開對應的應變測量軟件進行調試與平衡操作。

5)完成上述步驟后,對設備進行調試。先對鋼絞線預張拉再放張,目的在于消除鋼絞線彈性后效和鋼筋松弛等影響,確保試驗的精確性,同時也是為了觀察試驗及設備是否正常工作,如液壓千斤頂是否漏氣、無線應變儀等是否正常輸出信號等、各接線是否連接有效。

試驗平臺搭建完畢后,根據制定的試驗方案開始進行試驗。為了保證試驗結果的準確性,筆者在鋼絞線彈性力學性能受力范圍內進行試驗研究。設定確定鋼絞線的張拉區間為0~100 kN,將張拉區間劃分為10個荷載步,每個荷載步設定10 kN。單個荷載步加載完成之后靜置2 min。在此靜置時段內,進行應力應變、磁感應強度數據采集。每個荷載步內進行多次重復測量與數據采集,以此減少試驗測量誤差。隨后,按照加載過程相同的步驟進行卸載。因為在卸載過程中由于液壓油泵的不可控性,荷載步會發生一定偏差,加載過程與卸載過程形成了兩次往返循環,重復加卸載過程增加試驗循環次數,驗證試驗結果的可重復性與可信度。

試驗設置了多類工況,目的是建立監測過程中的力-磁關系,同時探究影響傳感結構應力監測過程的影響因素,并對該傳感器的性能、靈敏度、線性度等進行測試,對監測數據進行誤差分析、擬合分析等。

3 試驗數據與分析

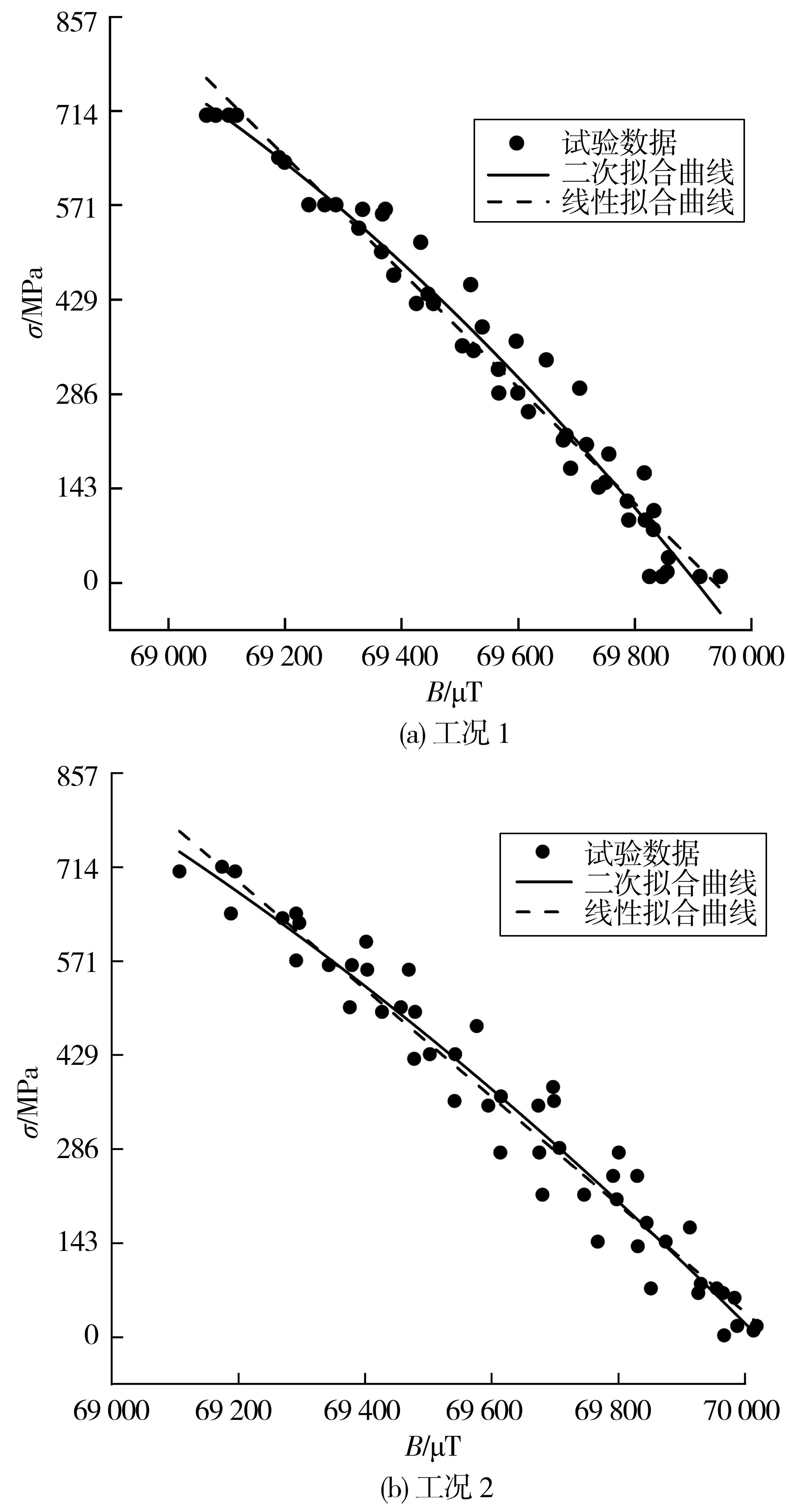

為了使測量結果更具可信度,同時也為了測試傳感結構在多次重復循環下的檢測性能,設置了多次張拉循環的試驗工況對鋼絞線應力進行檢測。工況1(3次循環加卸載)、工況2(4次循環加卸載)的試驗結果見圖5。

將工況測量數據單位進行換算,每個單循環過程以不同曲線及特征點來進行表示。同時為了更直觀地體現多次循環后應力與磁通量的關系,通過轉換坐標繪圖,繪制出了全循環過程力-磁關系曲線,如圖5。

圖5 多次循環下磁通量與應力關系曲線Fig.5 Relationship curve between magnetic flux and stress under multiple cycles

由圖5可知,在多次加卸載循環下監測到的應力與磁感強度曲線規律與前述工況試驗一致,加載時磁通量隨應力增大而減小,卸載時磁通量隨應力減小而增加,曲線呈現出較好的函數關系,與1.4節仿真分析結論一致。

同理,將圖5的試驗數據繪制應力與磁感強度關系的擬合曲線,分別用二次函數和線性函數對數據進行擬合,如圖6。

圖6 力-磁擬合關系曲線Fig.6 Force-magnetic fitting relation curve

4 結 論

筆者在磁測法的基礎上,通過理論推導、數值分析和試驗驗證,探索性地提出一種基于永磁磁效應的鋼絞線應力無損監測方法,并設計了一種用于采集磁信號的新型傳感結構。該方法不需要大型電激勵設備以及復雜的調參過程,可以在不損傷預應力結構的情況下測量鋼絞線的應力。

主要研究結論如下:

1)基于安培環流學說、畢奧-薩伐爾定律,結合鋼絞線力學性能推導了應力監測的力-磁耦合數學公式,主要以永磁磁體中軸線線上的z向信號分量Bz來監測鋼絞線應力,力-磁耦合關系式的建立證明了用永磁磁信號來反映應力應變水平的可行性。

2)對永磁體的空間磁場進行了模擬,結果顯示,永磁磁感強度分布以軸線中點為原點,原點起始磁強數值最高,并沿兩側按一定規律逐漸減小曲線,整體表現為中點數值最高,兩端數值較低,由中點向兩端磁強遞減。力-磁試驗結果表明,永磁磁感強度B與鋼筋應力σ呈現負相關性;隨著應力增加,監測到的磁感強度數值減小,兩者并不是完美的二次函數關系或線性關系。

3)由筆者搭建的試驗驗證平臺,在多次加卸載循環下,加載時磁通量隨應力增大而減小,卸載時磁通量隨應力減小而增加。由試驗數據擬合分析可知,線性函數和二次函數均能較好描述磁感強度與應力應變值之間的關系。在實際應用過程中,可以利用線性函數和二次函數關系將獲得的磁感強度值近似換算出此時的應力值。

4)由于條件限制,筆者的應力傳感結構主要是對鋼絞線回縮、錨具回縮變形等位移、變形及撓度引起的應力損失進行監測,對由于材料自身徐變、蠕變導致的應力損失尚無法測量。同時,傳感結構輸出的是單個方向(z方向)的磁信號,后續可采用更精準的三維磁信號來對鋼筋應變應力進行反饋。