混凝土工字梁加固技術及性能提升分析*

袁晟

(長沙理工檢測咨詢有限責任公司, 湖南 長沙 410076)

中國在役公路橋梁的設計年限一般為50年或100年,修建較早的橋梁中相當一部分已進入老化期,并表現出承載能力及耐久性不足的問題[1],日益增長的交通量及超重超載運輸更加劇了橋梁的損傷。截至2021年12月,全國已建公路橋梁96.11萬座,其中特大橋梁約0.74萬座、大橋13.45萬座[2]、中小跨徑橋梁約81.92萬座,中小跨徑橋梁約占全部公路橋梁的85.2%,中小跨徑橋梁的檢測評估、維修改造設計等非常繁重。

增大截面、增設體外預應力、粘貼鋼板與復合材料加固法是鋼筋混凝土及預應力混凝土橋梁常用加固方法。增設體外預應力是一種主動加固法,相對于其他加固方法,該方法在控制裂縫發(fā)展、提高承載能力等方面具有較大優(yōu)勢,且學者進行了大量理論及試驗研究[3-6]。粘貼鋼板是一種被動加固方法,通過鋼材優(yōu)異的力學性能提高混凝土結構的承載能力[7-9]。裝配式預應力混凝土工字梁的結構簡單、施工便捷,是早期中小跨徑橋梁的主要結構形式之一,且隨著材料及施工技術的發(fā)展不斷得到優(yōu)化[10-11]。對于裝配式橋梁結構,增強橫向聯(lián)系,提高梁截面橫向受力,避免出現單板受力狀態(tài)非常重要[12-13]。本文以某20 m跨先簡支后連續(xù)預應力混凝土工字梁維修加固為背景,通過有限元數值計算,對比分析采用增設體外預應力、梁底粘貼鋼板及增設跨中截面橫隔板加固前后工字梁的荷載橫向分布、應力狀態(tài)、極限承載能力的變化,分析性能改善效果,為同類型中小跨徑梁橋維修加固提供參考。

1 工程概況

某大橋引橋為20 m跨先簡支后連續(xù)預應力混凝土工字梁,采用B類部分預應力設計,6~7跨一聯(lián)。全橋分左右兩幅,每幅橋面凈寬11.128 m,單幅橋由4片梁組成,主梁間距3.2 m。橋面鋪裝采用水泥混凝土,厚度8 cm。工字梁預制梁高1.1 m,現澆橋面板厚0.2 m。邊跨采用1束12φj15.24 mm和1束7φj15.24 mm鋼絞線,中跨采用2束7φj15.24 mm鋼絞線,12φj15.24 mm鋼絞線的張拉力為2 184 kN,7φj15.24 mm鋼絞線的張拉力為1 305.4 kN。預應力工字梁采用C50混凝土,橋面板采用C35混凝土。橋梁橫斷面見圖1。

該橋前一次維修中對墩頂結構連續(xù)處腹板和端橫隔板采用增大截面、橫橋向張拉預應力的方式進行了加固。檢測發(fā)現:工字梁跨中附近存在腹板豎向裂縫、底板橫向裂縫及U形裂縫,裂縫寬度一般為0.10~0.25 mm,最大裂縫寬度達0.35 mm;橋面板存在縱向裂縫,位于主車道位置,開裂較嚴重,大多數裂縫縱向通長,最大裂縫寬度達0.40 mm。工字梁技術狀況評定為三類,須進行維修加固。

2 維修加固措施

為保護原加固成果,不適合對墩頂處進行解聯(lián)張拉預應力將墩頂及跨中同時加固至A類構件。因此,將梁體加固目標確定為正常使用極限狀態(tài)滿足JTJ 023—85《公路鋼筋混凝土及預應力混凝土橋涵設計規(guī)范》中B類構件要求,承載能力極限狀態(tài)滿足JTG 3362—2018《公路鋼筋混凝土及預應力混凝土橋涵設計規(guī)范》的要求。

該橋工字梁裂縫寬度超過B類部分預應力混凝土結構允許裂縫寬度(0.1 mm),橋面板結構裂縫寬度超過鋼筋混凝土結構允許裂縫寬度(0.2 mm)。究其原因,主要是隨著社會經濟的發(fā)展,交通量迅速增長,重型車輛日益增多,原結構不足以滿足當前汽車荷載標準的通行要求,加上橫向聯(lián)系較弱,橋面板縱向開裂,工字梁單板受力嚴重,橋梁承載能力不足。基于此,提出如下維修加固措施:1) 在工字梁跨中增設一道橫隔板,并對其施加橫向預應力;2) 工字梁增設體外預應力;3) 工字梁底粘貼鋼板;4) 局部橋面板底粘貼鋼板(見圖2)。

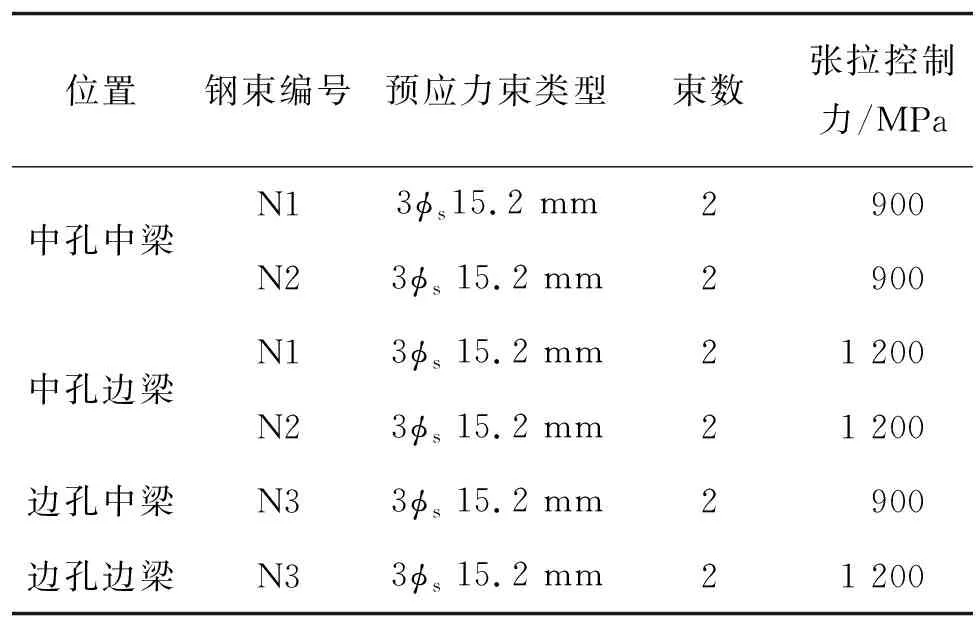

跨中新增橫隔板采用C40混凝土,梁底粘貼規(guī)格為1 820 mm×550 mm×8 mm的鋼板,體外預應力鋼束規(guī)格及張拉控制力見表1。

圖2 工字梁加固布置示意圖(單位:cm)

表1 體外預應力束參數

3 性能提升分析

3.1 跨中增設橫隔板對橫向受力的影響

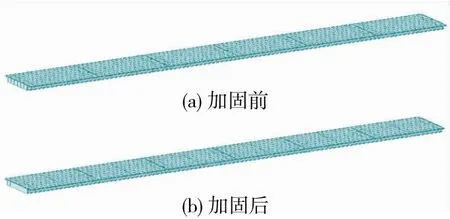

分別建立20 m工字梁跨中增設橫隔板加固前后的梁格模型,并分別施加單位力于邊跨及中跨各梁跨中,計算各梁荷載橫向分布影響線。計算模型見圖3。

圖3 20 m工字梁加固前后梁格模型

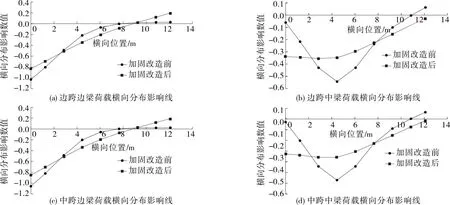

通過梁格模型模擬計算,得到20 m簡支變連續(xù)工字梁跨中增設橫隔板前后荷載橫向分布影響線(見圖4)。從圖4可以看出:跨中增設橫隔板,橋梁全寬范圍內,邊跨邊梁、邊跨中梁、中跨邊梁及中跨中梁的橫向分布影響線數值最大值分別由1.031、0.543、1.059、0.571降低至0.833、0.355、0.852、0.358,降低幅度分別為19.2%、34.6%、19.5%、37.3%,大幅提高了工字梁的橫向剛度,改善了工字梁的橫向受力,降低了工字梁單板受力風險。

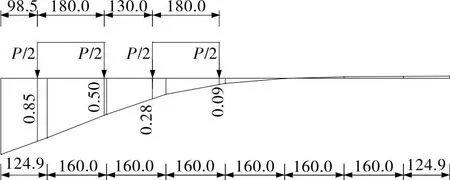

根據各梁荷載橫向分布影響線,計算邊跨及中跨各梁在設計汽車荷載作用下跨中截面的荷載橫向分布系數,計算圖示見圖5。

圖4 工字梁加固前后荷載橫向分布影響線對比

圖5 荷載橫向分布系數計算圖示(單位:結構尺寸為cm)

以加固前邊跨邊梁為例,其荷載橫向分布系數為:

m邊梁=1/2×(0.85+0.50+0.28+0.09)=0.86

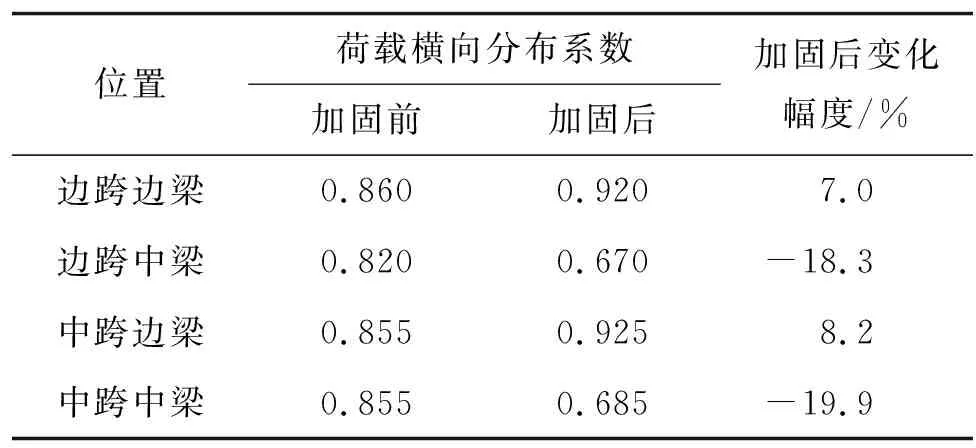

邊跨及中跨各梁荷載橫向分布系數計算結果見表2。從表2可以看出:工字梁跨中增設橫隔板后,橋梁橫向聯(lián)系大幅加強,增大了邊梁的荷載橫向分布系數,但大幅度降低了中梁的荷載橫向分布系數,降低幅度最大達19.9%。因此,邊梁體外預應力束張拉控制應力采用1 200 MPa,中梁體外預應力束張拉控制應力采用900 MPa,以充分發(fā)揮材料的力學性能。

3.2 加固措施對承載能力的影響

基于荷載橫向分布系數,建立體外預應力及梁底粘貼鋼板加固前后單梁計算模型(見圖6),分別計算加固改造前后20 m工字梁正常使用極限狀態(tài)及極限承載能力兩種荷載組合下的應力及承載能力。荷載組合如下:荷載組合Ⅰ=1.0恒載+1.0活載+1.0鋼束次內力(正常使用極限狀態(tài)荷載組合);荷載組合Ⅱ=1.2恒載+1.2鋼束次內力+1.4活載(極限承載能力荷載組合)。

表2 各梁荷載橫向分布系數計算結果

圖6 加固前后單梁計算模型

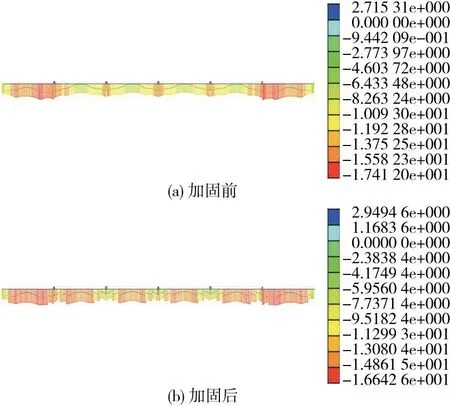

圖7為荷載組合Ⅰ作用下工字梁加固前后應力包絡圖。由圖7可知:加固前,受原預應力荷載影響,在荷載組合Ⅰ作用下,20 m工字梁基本處于壓應力狀態(tài),但中跨跨中處壓力儲備較小,最小處僅0.4 MPa。隨著橋梁服役年限的增長,預應力損傷加大,且材料性能退化,其壓應力儲備將更小甚至無壓應力儲備,當交通量大幅增長時,汽車荷載效應增大,工字梁開裂,處于B類部分預應力狀態(tài),同時在超重超載反復疲勞荷載作用下,工字梁損傷加大,裂縫寬度不斷發(fā)展,從而產生超限裂縫,承載能力進一步降低。加固后,在荷載組合Ⅰ作用下,20 m工字梁除墩頂無預應力區(qū)域外,全橋范圍內均處于壓應力狀態(tài),且壓應力儲備較大,最小處為2.8 MPa,滿足當前設計汽車荷載標準(公路-Ⅰ級)的通行要求。

圖7 加固前后荷載組合Ⅰ作用下工字梁應力

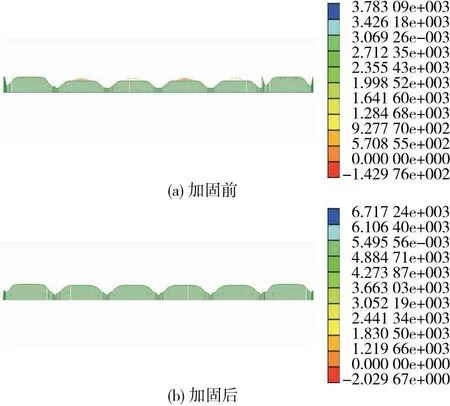

圖8為荷載組合Ⅱ作用下工字梁加固前后荷載效應與抗力包絡圖。由圖8可知:加固前,在荷載組合Ⅱ作用下,中跨主梁抗力小于荷載效應,極限承載能力不能滿足當前設計汽車荷載標準的通行要求,應進行維修加固。加固后,在荷載組合Ⅱ作用下,全橋范圍內,主梁抗力均大于荷載效應,滿足當前設計汽車荷載標準的通行要求。

圖8 加固前后荷載組合Ⅱ作用下工字梁荷載效應及

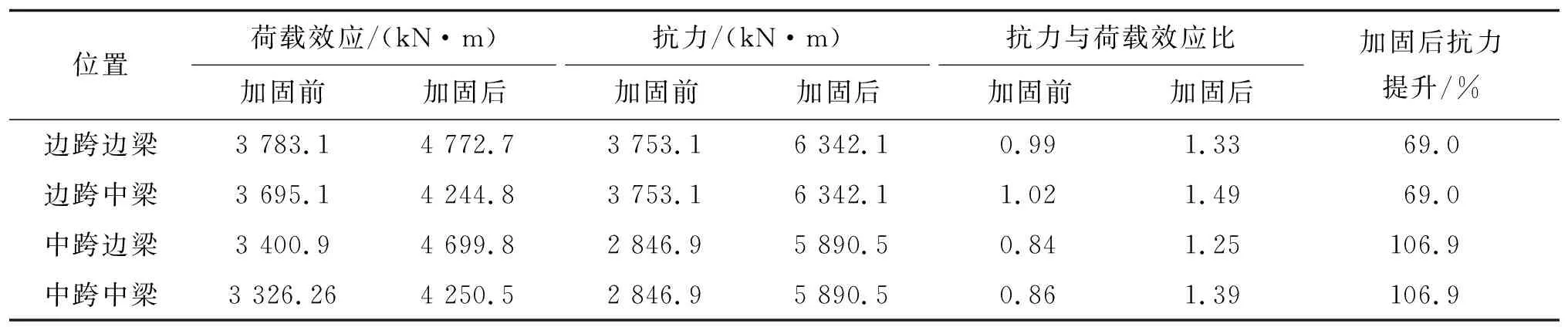

20 m工字梁加固前后各梁跨中斷面荷載效應與抗力見表3。由表3可知:加固前,邊跨邊梁、中跨邊梁與中梁的抗力與荷載效應比分別為0.99、0.84、0.86,均小于1,不滿足當前設計汽車荷載標準的通行要求;邊跨中梁的抗力與荷載效應比為1.02,雖然抗力大于荷載效應,但安全儲備極小。對主梁采用體外預應力及梁底粘貼鋼板加固后,抗力提升顯著,邊跨邊梁與中梁、中跨邊梁與中梁的抗力與荷載效應比分別為1.33、1.49、1.25、1.39,均大于1,且有較大安全儲備,相對于加固前,加固后工字梁的抗力最大提升106.9%,加固效果較好。

表3 加固前后各梁荷載效應及抗力對比

20 m工字梁加固后正常使用極限狀態(tài)滿足JTJ 023—85《公路鋼筋混凝土及預應力混凝土橋涵設計規(guī)范》中B類構件要求,承載能力極限狀態(tài)滿足JTG 3362—2018《公路鋼筋混凝土及預應力混凝土橋涵設計規(guī)范》的要求。實際改造效果應根據加固后成橋荷載試驗結果及交工驗收結果進行綜合評定。

4 結論

(1) 跨中截面增設橫隔板能大幅提高工字梁的橫向剛度,橫向分布影響線數值最大降低37.3%;能增大邊梁的荷載橫向分布系數,降低中梁的荷載橫向分布系數,最大降低幅度為19.9%;能降低工字梁單板受力風險。

(2) 采用體外預應力束加固工字梁能有效提高工字梁的壓應力儲備,壓應力儲備值由0.4 MPa提高至2.8 MPa,滿足B類部分預應力正常使用極限狀態(tài)的要求。

(3) 增設體外預應力及梁底粘貼鋼板加固工字梁能大幅提高工字梁的極限承載能力,加固后抗力與荷載效應比最小為1.25,極限抗力最大提升106.9%。