高溫高壓蒸汽系統12Cr1MoV部件材質老化分析及剩余壽命評估

何旺軍

中石化巴陵石油化工有限公司

1 引言

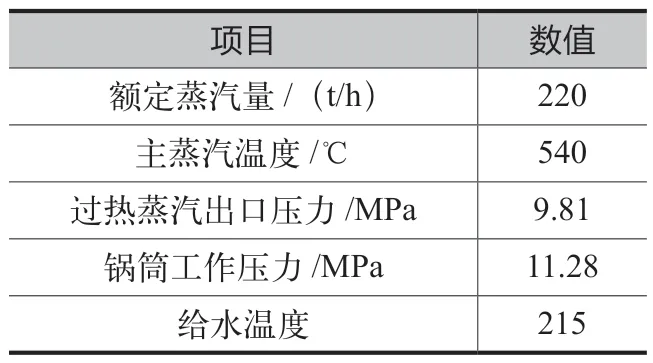

某石化熱電部高溫高壓鍋爐為杭州鍋爐廠生產NG220/100-1型鍋爐(詳細參數見表1),配套汽輪機為武漢汽輪機廠生產的C25-8.83/0.98I型單缸、單軸、單抽汽凝汽式汽輪機。

表1 某石化熱電部高溫高壓鍋爐主要設計參數

該機組于1999年投運至2020年1月累計運行已達16萬h,在對該機組高溫高壓蒸汽系統進行檢驗檢測過程中,發現該機組自鍋爐屏式過熱器至汽輪機進汽調門材質為12Cr1MoV的所涉及的管道、彎頭、閥門等均普遍達到4.5~5級的嚴重球化。

為了保證在此嚴重老化情況合法安全運行,選取運行工況惡劣、老化最為嚴重和不同規格的4個點進行剩余壽命評估,分別為:汽輪機主蒸汽管道隔離門后第一個彎頭、鍋爐主汽門后第1個彎頭和汽機側自動主汽門處下方3#導汽管、鍋爐集汽集箱右數第1個導汽管等部件進行剩余壽命評估,發現汽輪機主蒸汽管道隔離門后第一個彎頭達到5級嚴重球化狀態且硬度107HBW明顯低于標準要求最低值139HBW。

同時為了徹底解決該老化問題啟動對該機組高溫高壓蒸汽系統材質為12Cr1MoV的部件進行升級改造,升級改造內容包括:屏式過熱器、集汽聯箱、二級減溫器、一級過熱器入口集箱、主蒸汽管道,配套主蒸汽管道閥門、保溫更換等。項目實施后,徹底消除該機組高溫高壓蒸汽系統的安全隱患,實現系統的長周期可靠運行。

2 12Cr1MoV材質老化分析

2.1 材質老化分析內容及結果

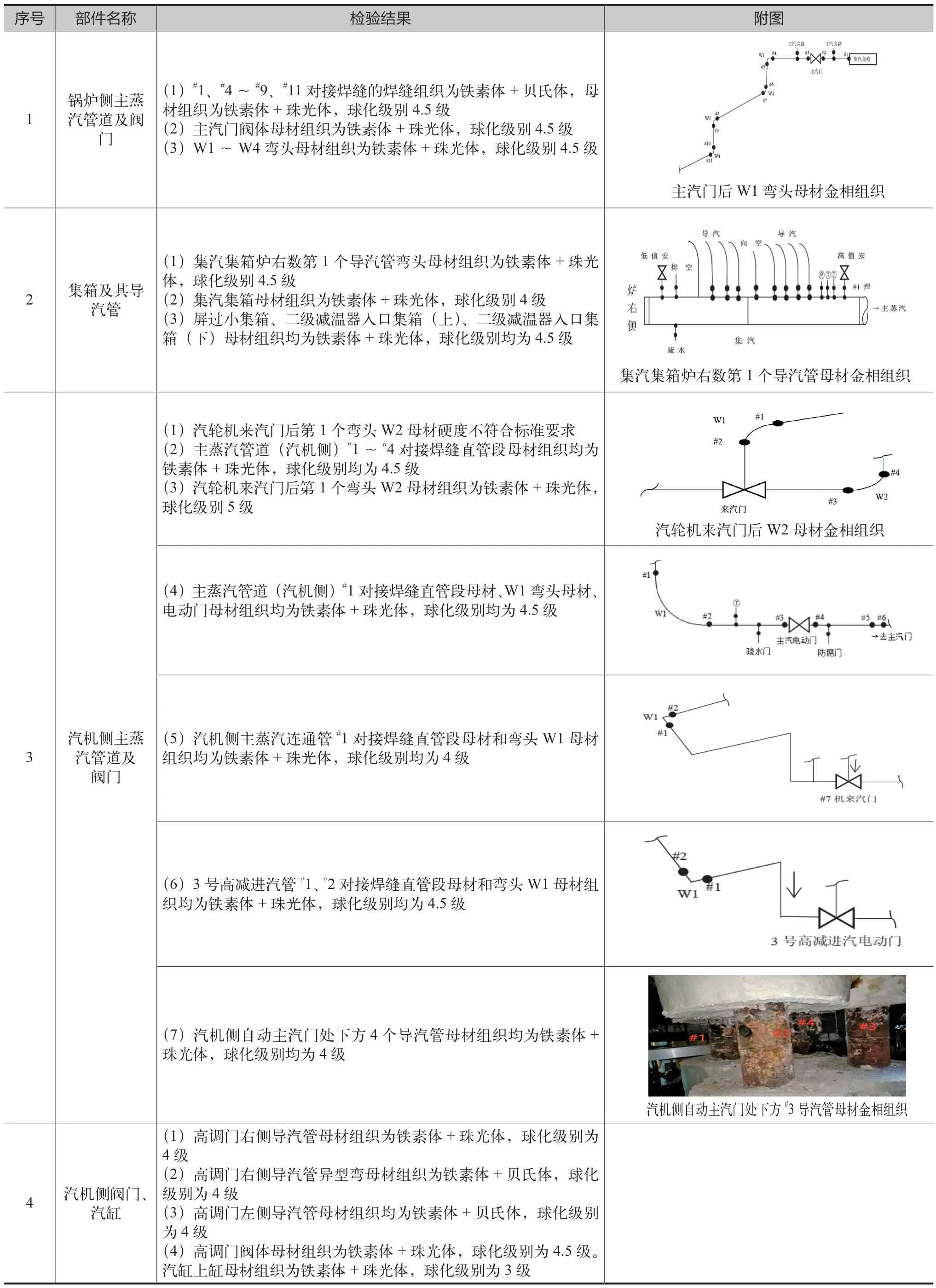

對該機組高溫高壓蒸汽系統12Cr1MoV部件材質老化分析時,主要部位的分析內容及結果,見表2。

表2 評估內容及結果

3 12Cr1MoV剩余壽命評估

選取鍋爐集汽集箱右數第1個導汽管彎頭、鍋爐主汽門后第1個彎頭、汽輪機來汽門后第1個彎頭和汽機側自動主汽門處下方3#導汽管等部件(詳見表3),根據GB/T30580—2014《電站鍋爐主要承壓部件剩余壽命評估技術導則》對其進行剩余壽命評估,評估金屬部件的主要損傷模式為蠕變損傷。

3.1 評估內容及結果

3.1.1 資料審查

查閱鍋爐的設計制造、安裝調試資料,包括鍋爐總圖、鍋爐說明書、產品質量證明書、鍋爐安裝技術資料以及金屬材料材質證明書等,未提供鍋爐主蒸汽管道的強度計算書,其他鍋爐的設計制造資料以及安裝調試資料未發現其他異常情況;查閱鍋爐的超溫記錄、超壓記錄等,該鍋爐存在超溫超壓現象,超溫最高記錄為555℃,超壓最高記錄為10.01 MPa,無累計超溫、超壓時間。查閱工業管道定期檢驗報告,汽輪機來汽門至主汽門第2個彎頭抽檢部位局部最大減薄3.7 mm。查閱設備檢修臺賬,本次評估的部件沒有進行過修理改造及更換。

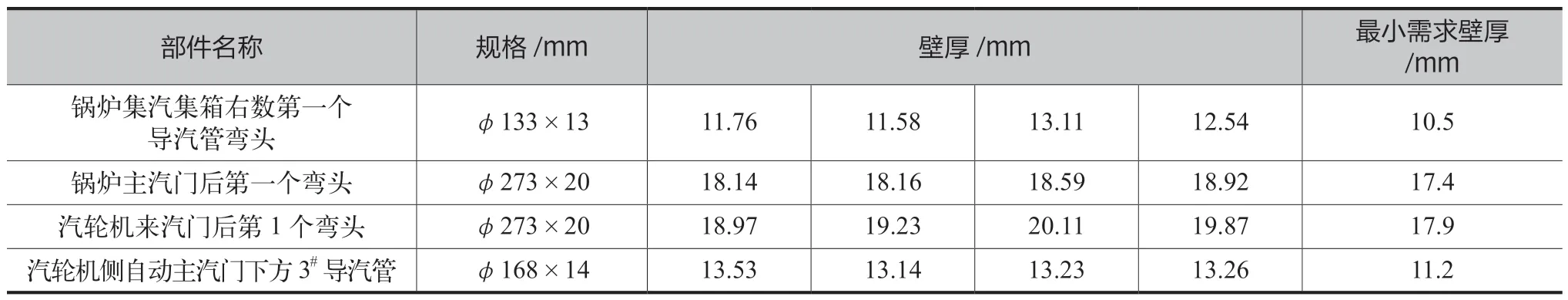

3.1.2 壁厚測量

鍋爐集汽集箱爐右數第1個導汽管,測點位于集汽集箱爐右數第1個導汽管垂直于正外弧截面,以正外弧為起點,逆時針每隔90?測一點,實測最小壁厚為11.58 mm,實測壁厚均小于公稱壁厚13 mm,大于最小需要壁厚10.5 mm;鍋爐主汽門后第1個彎頭實測最小壁厚為18.14 mm,實測壁厚均小于公稱壁厚,大于最小需要壁厚17.4 mm。

汽輪機主蒸汽管道,測點位于主蒸汽管道(汽機側)來汽門后第1個彎頭正外弧截面,實測最小壁厚為18.97 mm,實測壁厚有3個測點均小于公稱壁厚,大于最小需要壁厚17.9mm;汽輪機側自動主汽門下方3#導汽管實測最小壁厚為13.14 mm,實測壁厚均小于公稱壁厚14 mm,大于最小需要壁厚11.2 mm,見表4。

表4 評估管道部件測量壁厚

3.1.3 內壓應力分析

彎頭部位的最大環向應力彎頭部位的最大環向應力按式(1)計算:

式中σθmax——最大環向應力,MPa;

e——彎頭不圓度;

P——管道正常運行下的壓力,MPa;

S——彎頭(彎管)的最小壁厚,mm;

ν——泊松比,0.3;

E——材料彈性模量,MPa;

Di——管道內直徑,mm。

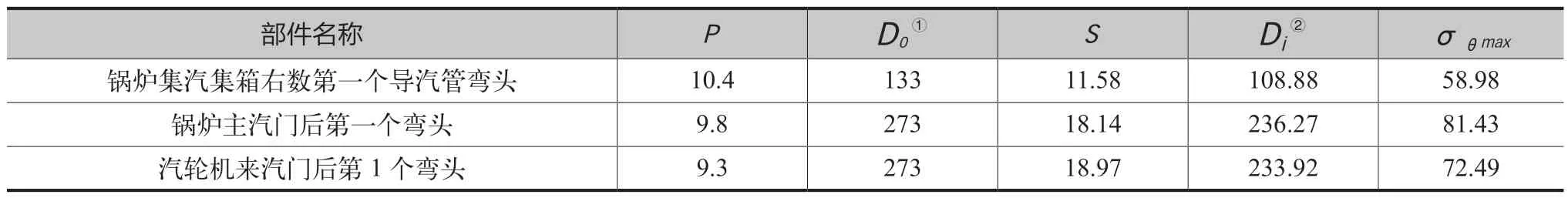

對鍋爐側主汽門后第1個彎頭主蒸汽管道、鍋爐集汽集箱爐右數第1個導汽管彎頭、主蒸汽管道(汽機側)來汽門后第1個彎頭,計算選取的管道環向應力的各參數值及計算的最大環向應力值,見表5。

表5 彎頭部位的最大環向應力計算結果

3.1.4 導汽管的環向應力

導汽管的內壓折算應力為:

式中σθ——管道環向應力,MPa;

D0——管道外徑,mm;

P——管道正常運行下的壓力,MPa;

S——管道壁厚,mm。

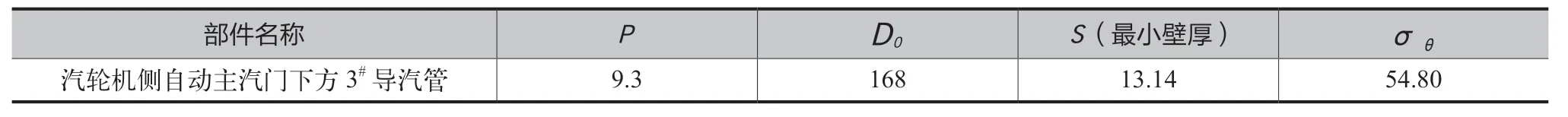

對于7#汽輪機側自動主汽門處下方3#導汽管,計算的管道環向應力,見表6。

表6 導汽管環向應力計算結果

3.1.5 壽命計算

根據GB/T30580—2014《電站鍋爐主要承壓部件壽命評估技術導則》對以蠕變為主要失效方式的部件,可采用L-M參數方法進行壽命評估,取安全系數n=1.5。

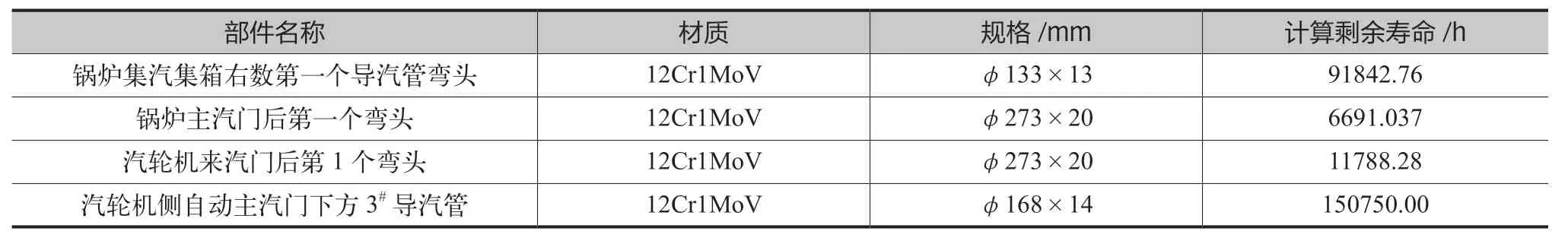

鍋爐集汽集箱右數第一個導汽管彎頭,材料為12CrlMoV,規格φ133×13 mm,計算溫度540℃、計算壓力10.4 MPa。計算剩余壽命得t=91 842.76 h。

鍋爐主汽門后第一個彎頭,材料為12CrlMoV,規格φ273×20 mm,計算溫度540℃、計算壓力9.8 MPa。計算剩余壽命得t=6691.037 h。

汽輪機來汽門后第1個彎頭,材料為12CrlMoV,規格φ273×20 mm,計算溫度540℃、計算壓力9.3 MPa。計算剩余壽命得t=11 788.28 h。

汽輪機側自動主汽門下方3#導汽管,材料為12CrlMoV,規格φ168×14 mm,計算溫度540℃、計算壓力9.3 MPa。計算剩余壽命得t=150 750 h。

3.2 結論與建議

3.2.1 結論

資料審查結果表明,鍋爐存在超溫超壓現象。4個部件外觀無明顯表面缺陷,無損檢測未發現可記錄相關缺陷。4個部件實測最小壁厚均小于公稱壁厚。除汽輪機主蒸汽管道(汽機側)來汽門后第1個彎頭硬度值低于標準值外,其他三個部件硬度值均滿足標準要求。鍋爐集汽集箱爐右數第1個導汽管彎頭母材老化級別4.5級,鍋爐主汽第1個彎頭母材組織老化為5級(與原檢測報告評級定級有所差異),汽輪機主蒸汽管道(汽機側)來汽門后第1個彎頭母材老化級別為5級,汽輪機汽機側自動主汽門處下方3#導汽管母材老化級別4級。

以蠕變為主要失效方式的部件,剩余壽命計算結果匯總如下表7所示。

表7 剩余壽命計算結果

3.2.2 建議

鍋爐側主蒸汽管道主汽門后第1個彎頭,剩余壽命計算結果為6691 h,材料老化5級,建議立即安排更換該部件。

汽輪機來汽門后第1個彎頭,剩余壽命計算結果為11 788 h,材料老化5級、硬度低于標準值,建議立即安排更換該部件。

鍋爐集汽集箱爐右數第1個導汽管、7#汽輪機汽機側自動主汽門下方3#導汽管剩余壽命計算結果在9萬h以上,材料存在老化現象,老化級別分別為4.5級和4級,建議利用停爐機會進行金相組織檢查及相關檢測,避免超溫超壓,加大監控力度,或割管取樣,進行試驗室組織及性能試驗,進一步深度評估。

4 結語

某石化熱電部發現該高溫高壓蒸汽系統12Cr1MoV材質嚴重老化后,通過進行全面的材質老化普查和評估,選取具有代表意義的4個部位進行剩余壽命評估,及時掌控了該高溫高壓系統的12Cr1MoV材質老化情況,適時地提出對該高溫高壓蒸汽系統12Cr1MoV材質部件進行升級改造的隱患治理計劃,這樣可以有效避免因系統長期帶病運行而引發各類生產安全事故。這也為同類高溫高壓蒸汽系統的長周期安全運行提供了參考,下階段待升級改造項目實施后將選取有代表性的組織進行進一步分析。