對羥基扁桃酸生產工藝及裝置的改進

師紅亮

新天地藥業股份有限公司

1 對羥基扁桃酸簡介

對羥基扁桃酸是重要的醫藥如阿替洛爾、阿莫西林等的中間體,也是重要的香料和農藥中間體。對羥基扁桃酸的合成方法主要有:1)苯酚和乙醛酸法。2)縮合水解法。3)氰醇水解法。4)對氨基扁桃酸水解法。5)生物酶法等[1]。經過市場和技術篩選,目前以多次改進的苯酚-乙醛酸法合成對羥基扁桃酸的工藝應用比較普遍。

2 現有技術存在的不足

現有技術大多是以苯酚和乙醛酸為原料,在堿性條件下一步合成對羥基扁桃酸[3],然后經固液分離和重結晶,就得到對羥基扁桃酸一水合物晶體。

采用“一鍋法”合成對羥基扁桃酸的工藝,由于正向反應受溫度、反應物濃度、反應液pH值的影響比較大,當溫度偏高或pH值過大或反應物濃度過高時,副反應出現是必然的,而且副產物的產出比例相對較大,這對產品質量、收率及生產成本的控制都是非常不利的。主要的副反應包括以下3類[1]。

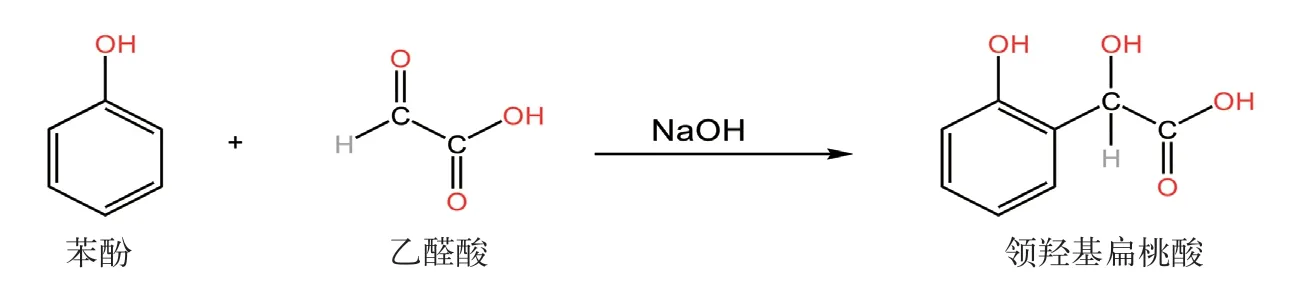

1)鄰羥基扁桃酸的生成

鄰羥基扁桃酸與對羥基扁桃酸是伴生的,鄰位酸多時則對位酸必然就少。鄰羥基扁桃酸的大量產生會直接影響到產品質量和生產成本,生成鄰羥基扁桃酸的化學反應式如圖1所示。

圖1 鄰羥基扁桃酸的化學反應式

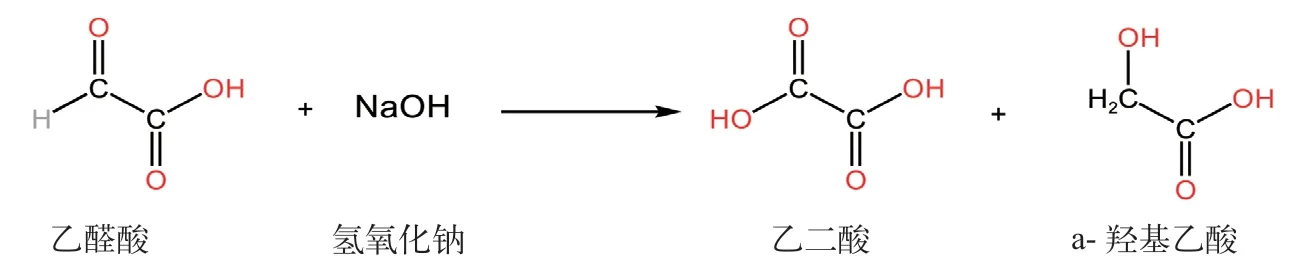

2)發生Cannizzaro反應

在強堿條件下乙醛酸能發生Cannizzaro反應,部分乙醛酸分解成乙二酸和乙醇酸,直接造成作為原材料乙醛酸的不足,進而對整個合成反應產生負面影響。乙醛酸的Cannizzaro反應的化學反應式,如圖2所示。

圖2 乙醛酸的Cannizzaro反應的化學反應式

3)苯酚的氧化變色

在堿性條件下,苯酚極易氧化變色,這對產品質量和廢液處理也是不利的。在實際生產中,為防止苯酚有效量的流失,乙醛酸與苯酚的mol比達到1:1.25,過量的苯酚對成本控制是非常不利的,后工序對殘余苯酚的回收清除也是很麻煩的。

3 對合成工藝的技術改進

結合現有技術的不足,把對羥基扁桃酸生產工藝做了3點顯著的技術創新改進。1)引入經濟實用的復合催化劑“鎓鹽+聚乙二醇烷基醚類”作為相轉移催化劑;2)把乙醛酸和苯酚的mol比由原來的1:1.25降低至1:1.02;3)降低反應溫度和適度降低反應物料濃度。

考慮到能夠在對羥基扁桃酸合成工藝中作為相轉移催化劑使用的十八烷基芐基氯化銨、三乙基芐基氯化銨、四丁基溴化銨等價格昂貴,在本工藝中對生產成本的控制不利。所以,就選擇價廉且實用的“鎓鹽+聚乙二醇烷基醚類”相轉移催化劑復合在一起使用,催化劑用量篩選為0.2%~0.5%,這樣不僅克服了單一催化劑催化效果的不足,同時對生產成本的控制也非常有益。

調整乙醛酸和苯酚的mol比由原來的1:1.25降低至1:1.02,這樣設計的目的是減少后工序用有機溶劑萃取苯酚的麻煩和危險,進而對生產成本的控制和安全生產也是非常有益的。考慮到苯酚減量有可能會造成反應的不充分,所以,本創新設計還結合工藝對反應裝置做了相應的創新升級,以實現苯酚減量后仍能達到比較理想的反應效果。

降低反應溫度和適度降低物料濃度的目的是減少副反應的發生和增加正向反應的選擇性,通過裝置的同步改進配合優化的工藝,最終能夠實現對羥基扁桃酸合成反應達到預期效果。

4 生產反應裝置的創新改進

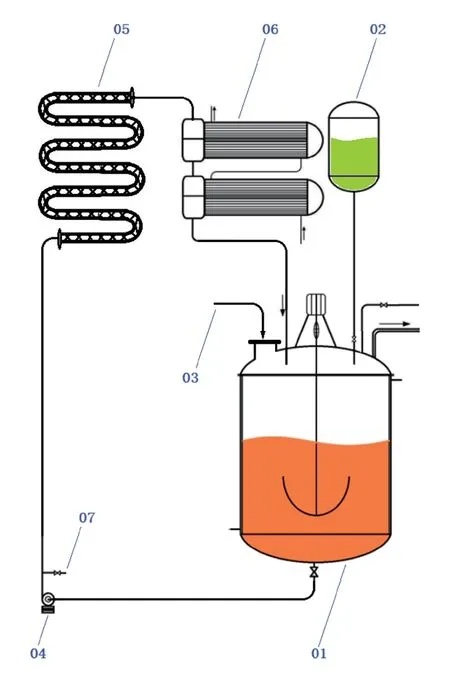

化工流程中工藝和裝置是融合為一體的,優秀的工藝必然由相對完美的裝置來實現。本創新設計中,結合之前的裝置及改進后的工藝,我們對生產裝置進行相應的創新改良。具體的裝置優化包括以下3方面:一是加裝外置換熱器[2],以克服單一反應釜夾套換熱面積的不足;二是加裝微波管道反應器[4],通過強制混合以增加反應過程的傳質效果;三是對重結晶釜進行技術改進[5],使得對羥基扁桃酸一水合物晶體的純度更高。合成反應裝置改進,如圖3所示。

圖3 合成反應裝置改進流程示意

4.1 加裝外置換熱器的說明

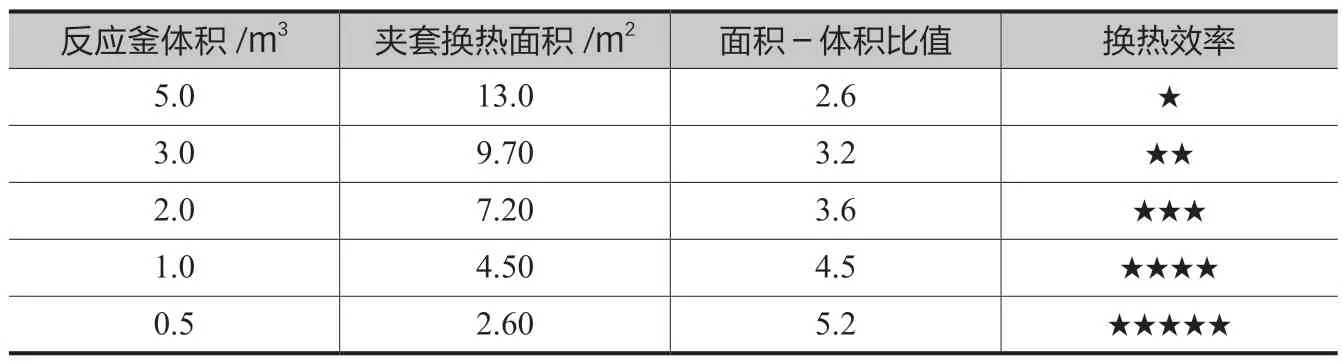

對羥基扁桃酸合成反應初期是先向物料混合液中滴加氫氧化鈉溶液,滴加的同時反應就啟動了。反應在初期還是比較劇烈的,是持續的不穩定放熱反應過程。如果局部溫度過高勢必會助推副反應的增加,有時還會因為降溫不及時誘發飛溫現象。因此,就需要連續不間斷地向反應釜夾套內通冷卻水實施降溫以維持冷熱平衡。但是,嚴格意義上講,這些“熱”來自反應液而非夾套,夾套換熱面積的不足依然解決不了初期的劇烈放熱和低溫反應設計。通常,反應釜體積與夾套的面積大致關系見表1。

表1 反應釜體積與面積相關數據

反應釜體積越大,其單位體積的換熱面積就越小。這對于放熱反應來說,單位體積的換熱面積越小對散熱和降溫越不利。這也是實驗室中用玻璃反應瓶比較容易控溫,而在工業生產上用較大的反應釜就相對難以控溫的原因所在。但是,選擇的反應釜太小時產量太低,對生產效率不利。如果從工藝控制上來降低氫氧化鈉溶液滴加速度,必然會延長反應周期,這對生產效率的提高和能耗控制不利。為了更好地解決反應釜換熱面積不足的問題,在創新設計中引入了外置換熱器,對反應物料實施外循環內降溫,此謂“揚湯止沸”。外置換熱器可由2~4臺換熱面積為10.0 m2列管式換熱器以并聯或串聯方式組合在一起,通過循環泵持續循環反應料液來進行外循環內降溫,進而有效防止劇烈放熱對合成效果及流程安全的不利影響。正是外置換熱器在本創新設計中所起到的舉足輕重的作用,才使得低溫反應合成對羥基扁桃酸的工藝得以順利實施。

4.2 增加微波管道反應器的說明

無論是傳熱或是傳質,尤其是傳質方面,單一反應釜的效率是比較低的。在本工藝創新設計中,提高反應速率和反應效果較為理想的渠道就是強化傳質。因此,本創新設計增加了微波管道反應器,通過循環泵的推力增壓,使反應液在微波管道反應器中強制碰撞、接觸達到傳質效果的強化,實現對羥基扁桃酸低溫合成工藝在短時間內得以完成。反應溫度越低,反應時間越短,副反應就會越少,對正向反應就越有利,進而更利于產品質量提升和生產成本降低的目標得以順利實現。

4.3 重結晶釜的改進

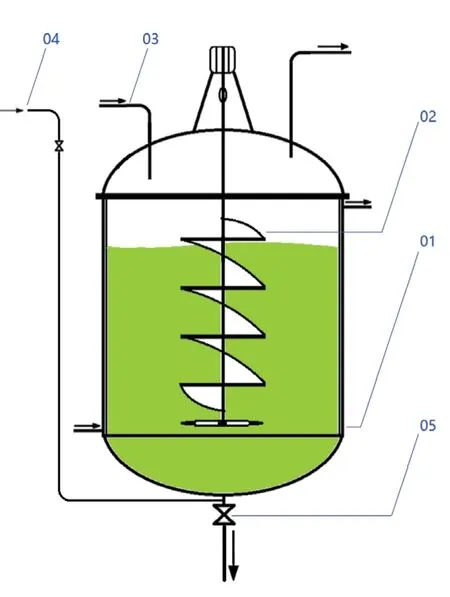

晶形均一的對羥基扁桃酸一水合物晶體純度較高,對用于下工序或下游原料藥的生產比較有益。因此,在本創新設計中我們選擇間歇式結晶工藝,以便能得到較大粒徑的對羥基扁桃酸一水合物晶體。間歇式結晶工藝必定要有合適的、與之相對應的結晶裝置,所以,結晶流程中的結晶器的選擇就顯得尤為關鍵。本創新設計中,我們以普通有結晶釜為基礎,對其中的攪拌器加以升級改進。用螺帶式攪拌器取代現有技術中的槳式或錨式攪拌器,使過飽和料液在攪拌旋轉過程中不再形成“層流”或“旋流”,而是以“渦流”形式在結晶釜中快速實現傳質和晶體形成過程。如此得到的對羥基扁桃酸一水合物晶體粒徑比較大,而且晶形也比較均一,相應地其純度也就非常高。

另一方面,為了加快熱量散發,也為防止晶體之間密接粘連成大塊狀或沉淀聚集到結晶釜底部或出料口,所以設計引入空氣或氮氣流[6],并在結晶釜底部加裝進氣口。在結晶過程中實施不間斷地通入空氣或氮氣,晶體之間就會蓬松不粘連。同時,由于氣流不間斷地從結晶釜底部進入,對羥基扁桃酸晶體就不會沉淀聚集積到底部和出料口,這樣就有效避免了結晶釜底部出料口的堵塞現象,對提高生產效率和減輕員工勞動強度還是比較有利的。本創新設計的改進型重結晶釜,如圖4所示。

圖4 改進型重結晶釜示意

重結晶過程中,底部的氣流與螺帶式攪拌器的協同配合還能有效預防晶體團塊掛壁現象。螺帶式攪拌器能促成的料液上下左右運動,不間斷的氣流推動以及有序的晶體析出,三者就帶來釜內晶體松散如砂的結晶效果。

5 技術創新方案的實施

5.1 對羥基扁桃酸的合成

結合工藝創新和裝置改進效果,以5000 L反應釜的70%進行投料運行,先投入有效含量為45%的乙醛酸M1kg,根據乙醛酸-苯酚1:1.02的mol比投入含量99.5%的苯酚M2kg,再投入從“鎓鹽+聚乙二醇烷基醚類”系列中篩選出的“四丁基氯化銨+聚乙二醇單甲醚”Nkg作為復合相轉移催化劑。然后啟動攪拌,中速旋轉料液30 min,取樣觀察料液是否呈清亮透明狀態。接下來起動循環泵,使料液沿著反應釜→循環泵→微波管道反應器→外置換熱器→反應釜的流向進行往復循環。料液循環15~20 min后開始滴加32%的NaOH溶液,控制料液pH值接近12,控制反應釜內溫度20~25℃,待32%的NaOH溶液滴加完畢,保溫20~25℃反應2 h。緩緩升溫至45℃±保溫反應6 h。取樣采用氣相檢測合成反應程度,當中控指標合格后關閉加熱。

5.2 對羥基扁桃酸粗品結晶

氣相檢測合格后,趁熱轉移至體積較大的結晶釜,低溫和負壓條件下先濃縮掉一部分水,再緩慢降溫至35℃左右。接下來,用50%硫酸溶液調pH值至5.5~5.8使晶體漸漸析出來,再經1h的保溫養晶,開始用離心機進行固-液分離就得到對羥基扁桃酸一水合物晶體粗品。離心母液再經凈化保存,之后分批套用到下次合成投料流程中。

5.3 對羥基扁桃酸粗品重結晶

把對羥基扁桃酸粗品全批投入到重結晶釜,再投入粗品1.5倍量的乙醇—水混合液,升溫至溶清,取樣觀察料液是否透亮,是否有沉積物。當料液透亮無沉淀時,開始用冰鹽水緩慢降溫。在開始降溫的同時從釜底通入凈化后的空氣流或氮氣流,控制攪拌速度由高至低,晶體析出前可適度攪拌快一點。當發現晶體析出時,可將攪拌速度調節至低速。當溫度有序遞降至0~10℃時,保溫養晶2 h,然后用離心機進行固-液分離,得到對羥基扁桃酸一水合物晶體,液相檢測有效成分含量為99.56%。離心母液經負壓蒸出乙醇,然后全批套用到對羥基扁桃酸粗品結晶工序。

6 結語

改進后的對羥基扁桃酸生產工藝及裝置,所表現出明顯的有益效果包括以下3方面:1)對羥基扁桃酸生產成本降低6.8%,對企業效益提升比較有利。2)對羥基扁桃酸純度達到99.50%以上,對下游原料藥生產非常有利。3)苯酚用量的減少不僅避免了后工序萃取苯酚的復雜操作,還有效減輕了勞動強度,同時對環境保護也非常有益。