松河煤業120306 工作面堅硬頂板弱化技術研究

曾誠,杜進朝,敖學俊,龍聲德

(貴州松河煤業發展有限責任公司,貴州六盤水 553000)

煤炭資源一直在我國一次性能源消費結構中占據主導地位,雖然近年來新能源行業發展勢頭迅猛,但煤炭資源仍然占據我國能源供應“壓艙石”的地位。在煤礦開采過程中,頂板事故數量及傷亡人數在煤礦各類事故中占比較大,尤其是煤層開采過程中,頂板巖層較為堅硬,容易形成大面積懸頂,一旦處理不當極易引發冒頂事故。本文以松河煤業為工程背景,對于工作面堅硬頂板弱化技術進行分析、研究。

1 概況

松河煤業位于貴州省六盤水市盤縣北部的松河彝族鄉,目前主采3 號煤層,平均煤層厚度為2.3 m,煤層上方依次為均厚12.8 m 的粉砂巖和均厚3.9 m 的細砂巖,煤層下方依次為均厚9.5 m 的粉砂巖和均厚5.6 m 的細砂巖。3 號煤層頂底板巖層巖性及厚度見表1。

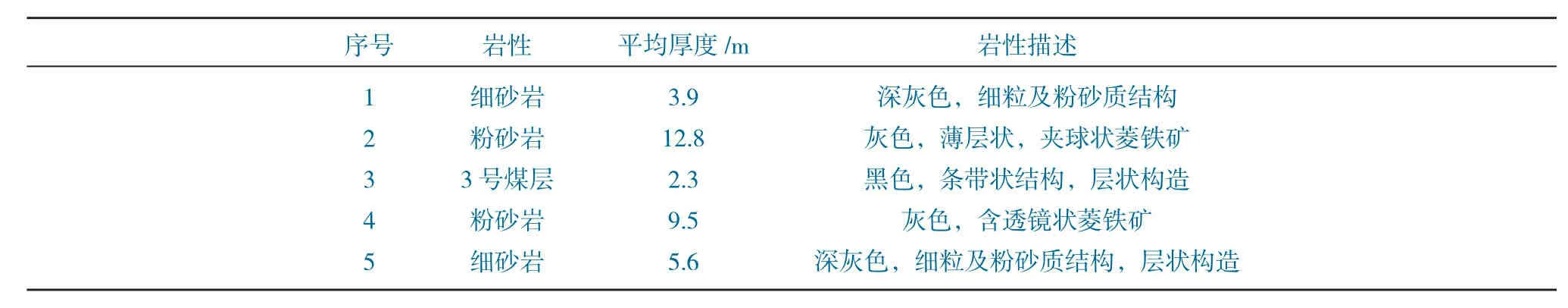

表1 3 號煤層頂底板巖層巖性及厚度Table 1 Roof and floor rock lithology and thickness of No.3 coal seam

根據松河煤業3 號煤層已采工作面現場實際情況,采場上覆粉砂巖厚度較大,且完整性較好,節理裂隙發育不充分,導致工作面回采過程中,采空區很容易形成大面積懸頂,后續需要通過一系列強制放頂措施以避免冒頂事故的發生,極大的影響了工作面回采進度及現場的安全生產。因此,提出采用深孔預裂爆破的方式對頂板巖層進行弱化,以防止采空區形成大面積懸頂,并在松河煤業120306工作面進行現場試驗。

2 方案設計

2.1 數值模擬分析

為分析預裂爆破對頂板巖層的損傷范圍,借助ABAQUS 數值模擬軟件,以松河煤業3 號煤層賦存條件為基礎構建數值模型,3 號煤層頂底板巖層物理力學參數見表2。

表2 3 號煤層及其頂底板巖層物理力學參數Table 2 Physical and mechanical parameters of No.3 coal seam and its roof and floor strata

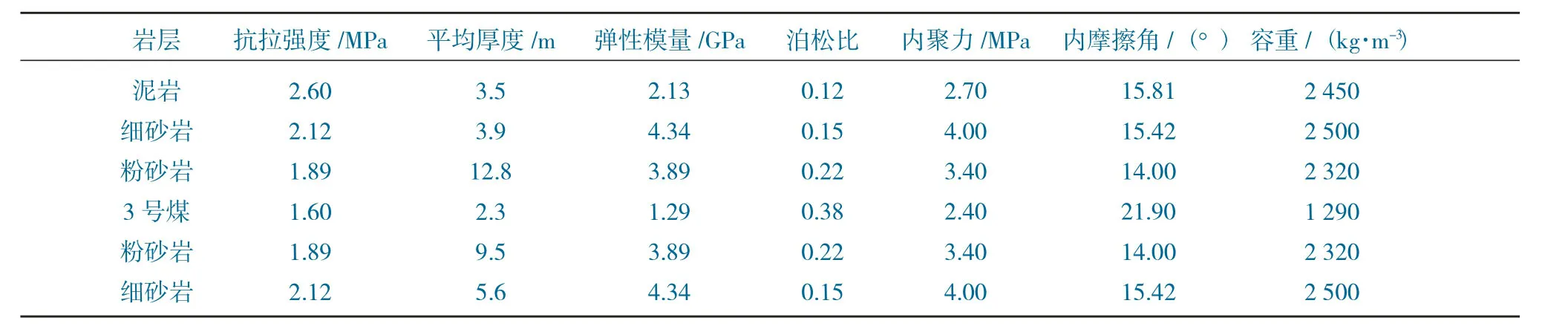

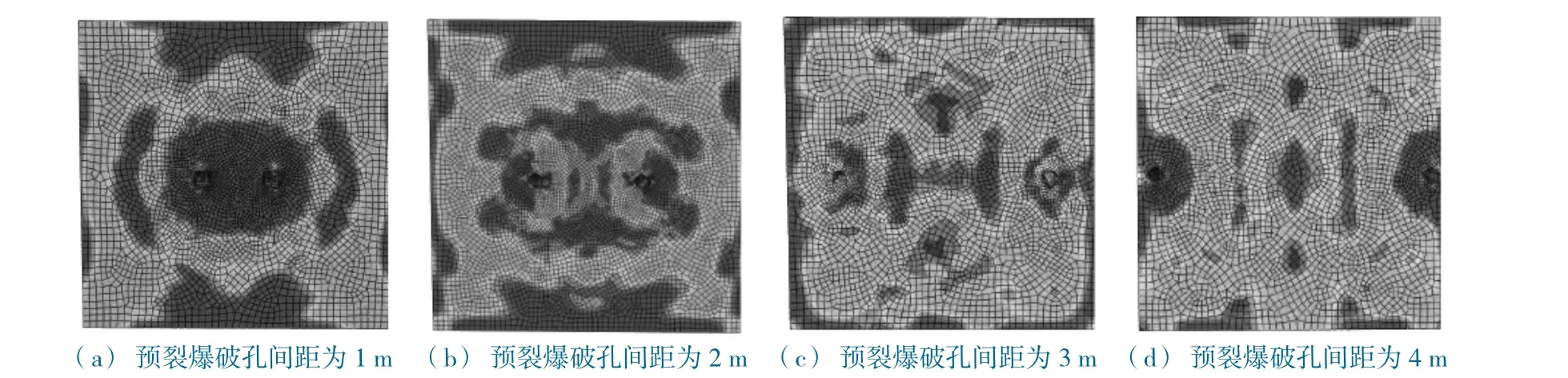

按照松河煤業地質條件及施工條件,預裂爆破孔直徑設計為75 mm,根據以往數值模擬經驗,模擬計算范圍應不小于鉆孔直徑的60 倍,約4.5 m左右。采用四節點平面應變單元進行網格劃分,數值模型網格劃分如圖1 所示。

圖1 數值模型網格劃分Fig.1 Numerical model meshing

2.1.1 單孔爆破

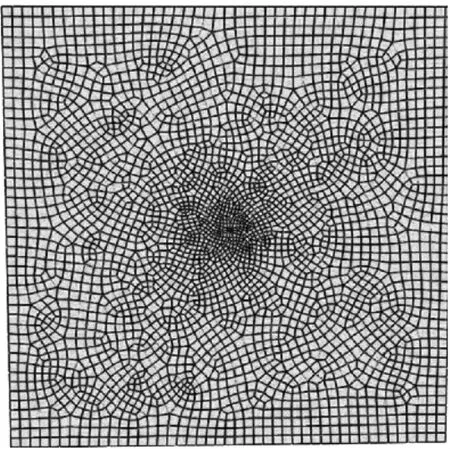

單孔爆破過程中,應力分布如圖2 所示。

圖2 爆破過程中應力分布情況Fig.2 Stress distribution in blasting process

如圖2 所示,在爆破過程中炸藥產生的沖擊波呈放射狀傳播,沖擊波引發的沖擊應力同樣也呈現放射狀分布,炮孔周邊巖體在沖擊應力的擠壓作用下形成節理、裂隙,從而達到弱化頂板堅硬巖層的目的。根據數值模擬結果,預裂爆破沖擊應力影響范圍約為2~3 m。

2.1.2 聯孔爆破

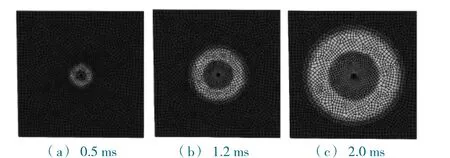

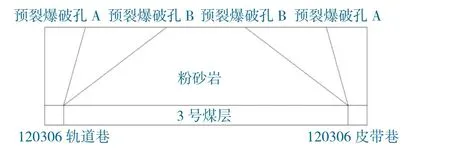

根據前述研究結果,對預裂爆破孔間距分別為1、2、3、4 m 等不同工況條件下進行模擬分析,不同預裂爆破孔間距條件下炮孔應力分布如圖3 所示。

圖3 不同炮孔間距條件下應力分布Fig.3 Stress distribution under different hole spacing conditions

如圖3 所示,不同預裂爆破孔間距條件下爆破過程中應力分布差別較大。當預裂爆破孔間距為1 m 時,質點峰值振動速度263 cm/s,炮孔周邊巖體處于完全破碎狀態;當預裂爆破孔間距為2 m 時,質點峰值振動速度115 cm/s,炮孔周邊巖體受沖擊應力的影響,拉伸裂隙及徑向裂隙均充分發育;當預裂爆破孔間距為3 m 時,質點峰值振動速度80 cm/s,在爆破沖擊應力作用下,拉伸裂隙及徑向裂隙發育較為充分;當預裂爆破孔間距為4 m 時,質點峰值振動速度61 cm/s,由于炮孔間距較大,在沖擊應力作用下炮孔周邊巖體僅能產生輕微的拉伸裂隙及徑向裂隙。

整體看來,當預裂爆破孔間距為1 m 時,由于炮孔間距過小,炮孔周邊巖體過于破碎,對后期工作面回采過程中巷道圍巖的穩定性造成較大影響;當預裂爆破孔間距為4 m 時,由于炮孔間距過大,所形成的節理裂隙無法有效的弱化堅硬頂板巖層;當預裂爆破孔間距為2 m 或3 m 時,炮孔之間形成的節理、裂隙可以貫通,而且圍巖并不止于過分破碎,不會影響巷道圍巖的穩定性。為保證堅硬頂板弱化效果,讓爆破形成的拉伸裂隙及徑向裂隙更為充分,確定此次預裂爆破孔間距為2 m。

2.2 方案設計

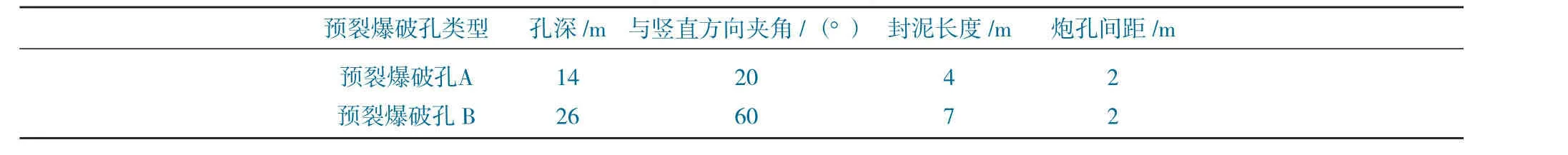

根據松河煤業3 號煤層已采工作面現場觀測,懸頂巖層主要為3 號煤層上方均厚12.8 m 的粉砂巖,因此預裂爆破主要針對3 號煤層上方的粉砂巖。根據臨近礦井相似地質條件的預裂爆破工程經驗,設計采用扇形孔的方式對頂板堅硬巖層進行預裂爆破,預裂爆破孔垂直高度不小于12.8 m,保證工作面上方粉砂巖層的弱化效果。如圖4 所示,共設計兩類預裂爆破孔,其中預裂爆破孔A 與豎直方向夾角為20°,孔深14 m;預裂爆破孔B 與豎直方向夾角為60°,孔深26 m;在松河煤業120306 軌道巷和皮帶巷均施工預裂爆破孔,預裂爆破孔間距為2 m。預裂爆破孔參數見表3。

圖4 鉆孔布置示意Fig.4 Borehole layout

表3 預裂爆破孔參數Table 3 Pre-splitting blasting hole parameters

3 現場試驗

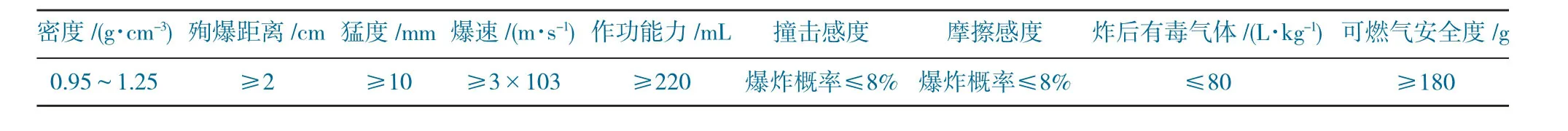

按照前述設計方案在松河煤業120306 工作面進行現場試驗。在120306 軌道巷及皮帶巷施工預裂爆破孔A 和預裂爆破孔B。在工作面回采前,即進行預裂爆破,將工作面上方均厚12.8 m 的粉砂巖弱化。根據礦方現有條件,確定采用2 號礦用乳化炸藥進行爆破,炸藥尺寸為60 mm×500 mm,每卷藥卷1.5 kg,2 號礦用炸藥參數見表4。

表4 2 號礦用乳化炸藥技術參數Table 4 Technical parameters of No.2 mine emulsion explosive

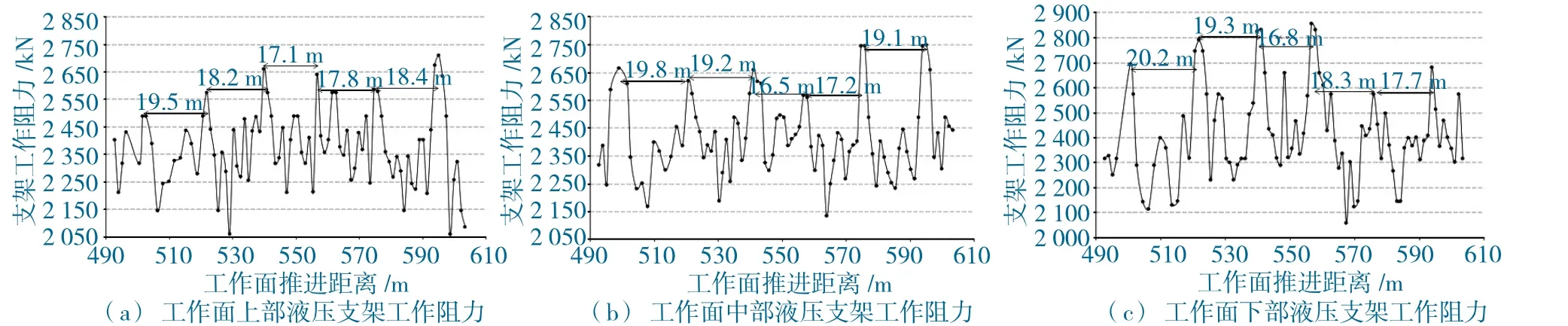

為了解頂板巖層弱化效果,對工作面回采過程中液壓支架工作阻力及采空區頂板巖層垮落情況進行現場監測。工作面液壓支架每隔5 架安裝1 臺應力監測儀。為分析方便,將工作面劃分為上、中、下3 個區域,其中5 號、10 號、15 號、20 號液壓支架劃分為工作面上部,45 號、50 號、55 號、60號液壓支架劃分為工作面中部,85 號、90 號、95號、100 號液壓支架劃分為工作面下部,工作面液壓支架工作阻力現場監測曲線如圖5 所示。

圖5 工作面液壓支架工作阻力監測曲線Fig.5 Working face hydraulic support working resistance monitoring curve

如圖5 所示,監測期間工作面共來壓6 次,其中工作面上部周期來壓步距平均為18.2 m,來壓期間液壓支架工作阻力平均值為2609.4 kN,最大值達到2709.2 kN,非來壓期間,工作阻力平均值為2356.8 kN,最大值為2397.4 kN;工作面中部周期來壓步距平均為18.4 m,來壓期間液壓支架工作阻力平均值為2668.1 kN,最大值達到2750.1 kN,非來壓期間,工作阻力平均值為2382.1 kN,最大值為2446.2 kN;工作面下部周期來壓步距平均為18.9 m,來壓期間液壓支架工作阻力平均值為2737.5 kN,最大值達到2855.2 kN,非來壓期間,工作阻力平均值為2373.6 kN,最大值為2436.1 kN。整體看來,工作面上部、中部、下部周期來壓步距基本接近,平均為18.5 m,預裂爆破后采空區并未出現大面積懸頂情況,頂板垮落效果良好。

4 結語

本文針對松河煤業3 號煤層上方存在厚硬頂板巖層,工作面回采過程中頂板巖層不易垮落的問題,采用理論分析、數值模擬,提出采用深孔預裂爆破的方式對厚硬頂板巖層進行弱化,并進行現場試驗。根據3 號煤層賦存情況,共設計兩種預裂爆破孔,其中預裂爆破孔A 與豎直方向夾角為20°,孔深14 m,預裂爆破孔B 與豎直方向夾角為60°,孔深26 m,炮孔間距為2 m。通過現場試驗,對頂板巖層進行神孔預裂爆破后,工作面周期拉壓步距為18.5 m,采空區頂板巖層垮落效果良好,保證了工作面安全開采。