考慮附加彎矩后的大直徑螺栓承載能力研究

張宏宇,劉曉華,范 剛,王捷冰,李鳳全

(1.空間物理重點(diǎn)實(shí)驗(yàn)室,北京,100076;2.首都航天機(jī)械有限公司,北京,100076)

0 引 言

螺栓連接作為機(jī)械、建筑等結(jié)構(gòu)中最常用的連接方式,在工程中起著不可替代的作用。采用工程方法計(jì)算螺栓的連接強(qiáng)度時(shí),假設(shè)螺栓及連接結(jié)構(gòu)剛度較好,螺栓長度有限,故一般不考慮彎矩效應(yīng),往往認(rèn)為其僅承受拉伸載荷(軸向)和剪切載荷(橫向),通過安全系數(shù)保證其連接可靠性,未對其承載特性中的彎矩開展深入研究[1-3]。

而相關(guān)研究表明,若不滿足前提假設(shè)要求,工程計(jì)算方法存在較大偏差,不能忽略彎矩效應(yīng)。近年來,國內(nèi)外學(xué)者對此開展了相關(guān)研究及試驗(yàn)工作。樓國彪等[4]對于建筑結(jié)構(gòu)中的典型端板連接螺栓開展了詳細(xì)分析,發(fā)現(xiàn)連接端板等相關(guān)結(jié)構(gòu)的柔性會導(dǎo)致撬力作用效應(yīng),使螺栓承受附加載荷,出現(xiàn)螺栓受彎,而試驗(yàn)表明,高強(qiáng)度螺栓由于撬力作用效應(yīng)而額外承受的拉力可達(dá)10%~50%;暴偉等[5]對鑄鋼件連接螺栓受拉性能開展了試驗(yàn)和分析,彎曲應(yīng)力和拉應(yīng)力比值可達(dá)0.6,對螺栓受力不利,設(shè)計(jì)中應(yīng)考慮螺栓彎矩影響;董瑾等[6]對火力發(fā)電廠汽輪機(jī)螺栓由于結(jié)構(gòu)偏差導(dǎo)致的彎曲應(yīng)力進(jìn)行了全面的分析,采用平均應(yīng)力Morrow 修正式對彎曲應(yīng)力對疲勞特性的曲線的影響進(jìn)行了研究,得到了不同偏轉(zhuǎn)角下的螺栓低周疲勞特性曲線,偏轉(zhuǎn)角引起的局部附加應(yīng)力對螺栓強(qiáng)度影響較大,必須采取結(jié)構(gòu)措施降低彎曲應(yīng)力;文獻(xiàn)[7]~文獻(xiàn)[11]對端板連接高強(qiáng)螺栓開展了相關(guān)分析及試驗(yàn)工作,獲得了典型端板連接結(jié)構(gòu)單向載荷狀態(tài)下螺栓彎矩,結(jié)果表明剛度越弱,螺栓彎曲越顯著。

大直徑螺栓作為一種特定的連接螺栓,廣泛應(yīng)用于導(dǎo)彈分離結(jié)構(gòu)設(shè)計(jì)中[12],通常也是按照不考慮彎矩效應(yīng)開展設(shè)計(jì)與校核。如徐孝誠[13]對導(dǎo)彈圓截面軸向連接螺栓載荷開展了公式推導(dǎo),在不考慮螺栓彎矩影響的前提下,提出了普適性公式。

但也有研究成果表明,一些情況下不能忽略彎矩效應(yīng)的影響。侯傳濤等[14]針對某次整流罩倒錐段的聯(lián)合靜力試驗(yàn)中大直徑爆炸螺栓在未達(dá)到1.5 倍使用載荷作用下出現(xiàn)假品拉斷現(xiàn)象開展了分析,得出了附加彎矩會使得大直徑螺栓的承載能力降低的結(jié)論,初步揭示了大直徑螺栓提前破壞的內(nèi)在機(jī)理。楊帆等[15]針對圓形艙段大直徑螺栓連接結(jié)構(gòu),對比了經(jīng)驗(yàn)公式和有限元分析得出的大直徑螺栓載荷,提出了優(yōu)化后的大直徑螺栓載荷計(jì)算公式,提出了等效軸力的概念,并建議后續(xù)型號應(yīng)開展有限元分析,考慮附加彎矩作用;但其提出的公式中未考慮材料塑性影響,且未進(jìn)一步在地面試驗(yàn)中開展驗(yàn)證工作。

本文在此基礎(chǔ)上,進(jìn)一步開展了有限元分析及地面試驗(yàn)驗(yàn)證等工作,獲得了大直徑螺栓受力過程中的承載特性,提出了大直徑螺栓強(qiáng)度評估工程方法。

1 工程方法

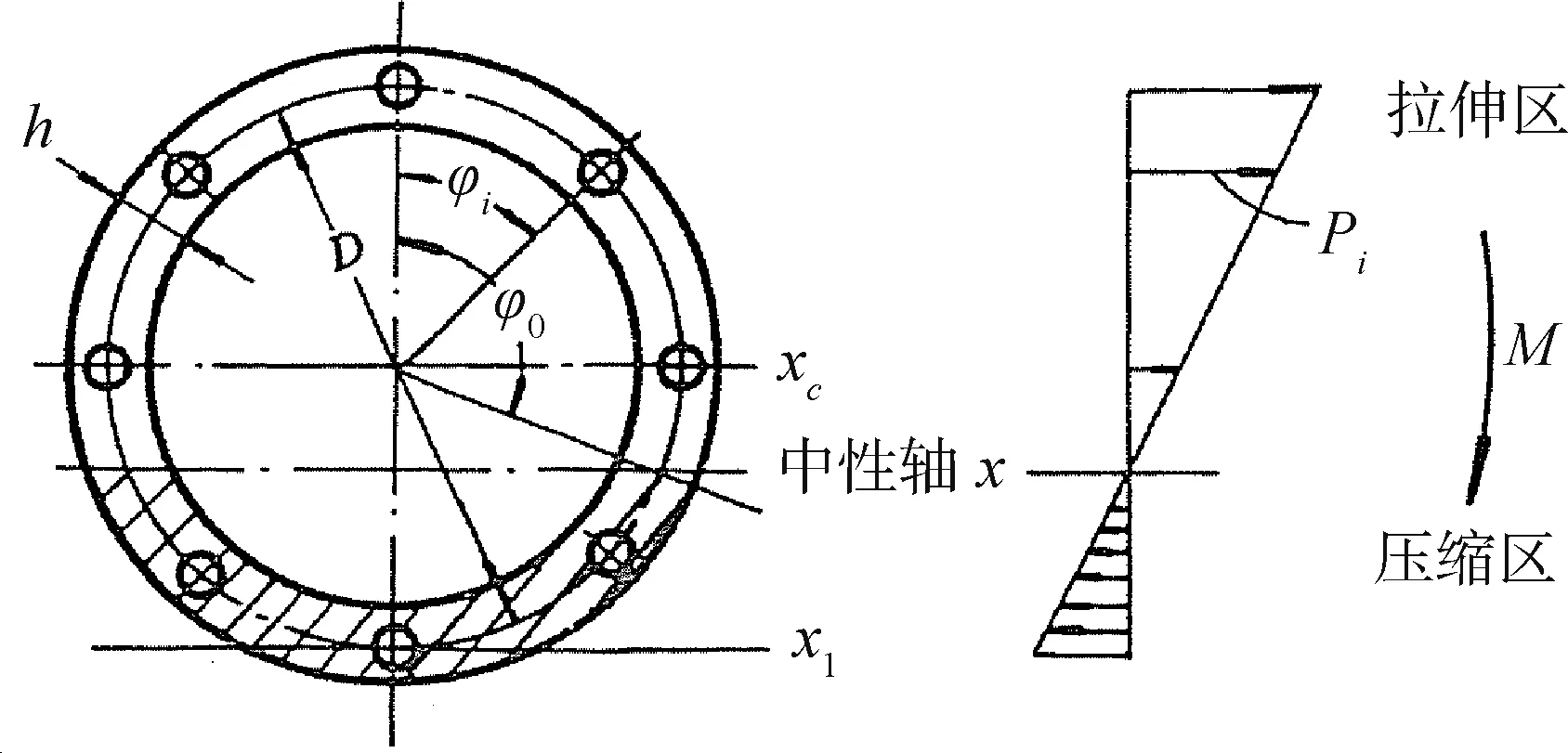

根據(jù)文獻(xiàn)[13]提出的普適性公式開展研究,在截面彎矩作用下,對接面上形成拉伸區(qū)和壓縮區(qū),拉伸區(qū)螺栓承受拉伸載荷,壓縮區(qū)端框受壓,螺栓則有不同程度的卸載,相關(guān)示意見圖1。

圖1 彎矩作用下圓截面連接螺栓受力示意Fig.1 Stress diagram of circular section connecting bolt under the action of bending moment

經(jīng)過推導(dǎo),軸彎聯(lián)合作用下的螺栓載荷計(jì)算公式為

式中n為螺栓個(gè)數(shù);T為軸力。

某艙體與過渡段通過8 個(gè)M24 大直徑螺栓連接,位置及編號示意見圖2。

將載荷代入式(1),可得大直徑螺栓最大軸力為110 kN。

2 數(shù)值方法

2.1 試驗(yàn)預(yù)示

艙體由蒙皮和盒型件組成,通過8個(gè)大直徑螺栓與過渡段連接,傳力路徑復(fù)雜。本文采用有限元分析軟件開展仿真分析,為了盡可能真實(shí)描述艙體受力狀態(tài),模擬載荷傳遞路徑,在結(jié)構(gòu)件關(guān)系處理上均采用了接觸處理方法。

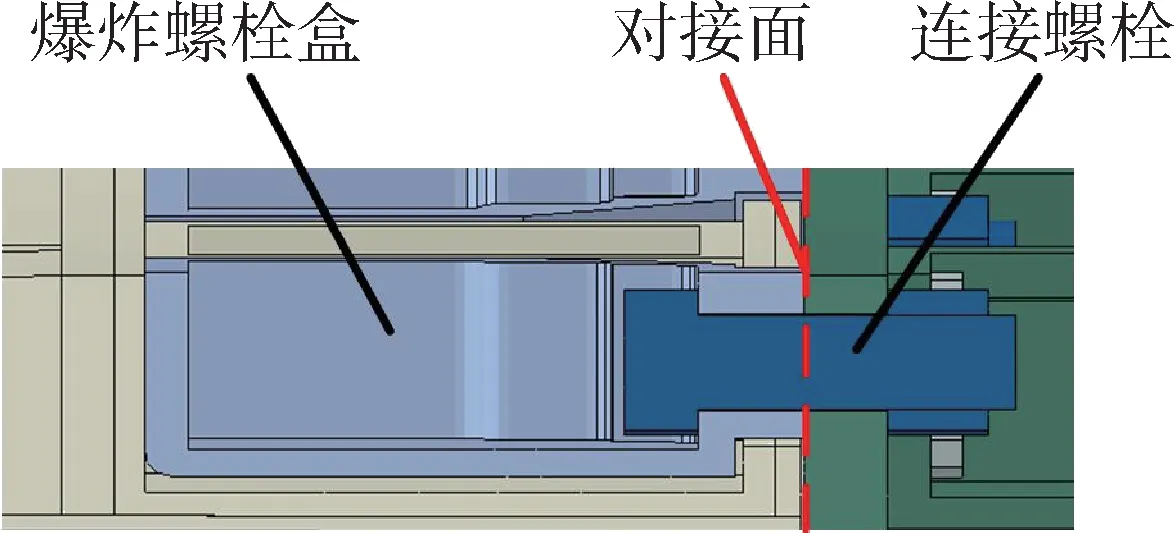

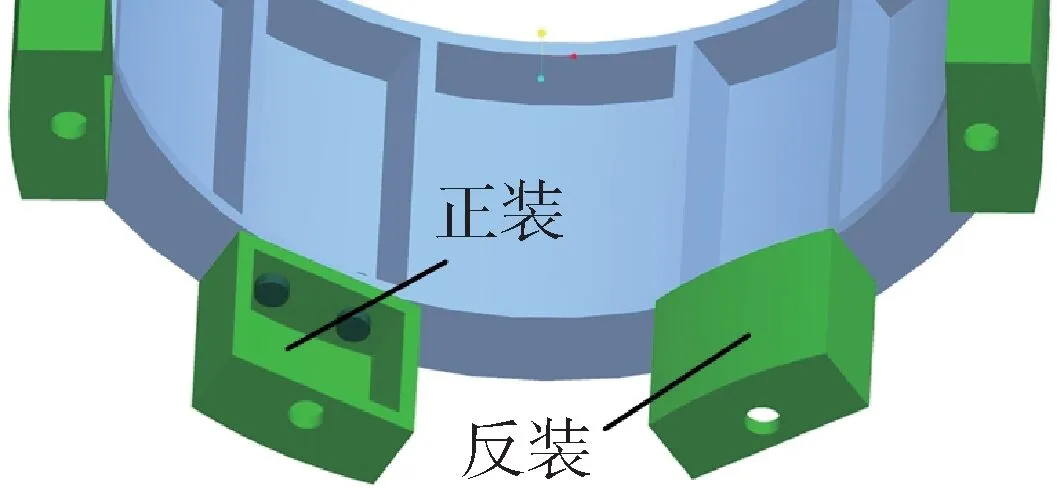

由于載荷和結(jié)構(gòu)具有對稱性,取艙體結(jié)構(gòu)的一半并施加對稱邊界條件進(jìn)行分析,以減小計(jì)算量。大直徑螺栓局部連接結(jié)構(gòu)如圖3所示。

圖3 大直徑螺栓局部連接結(jié)構(gòu)示意Fig.3 Local deformation of large diameter bolt connection

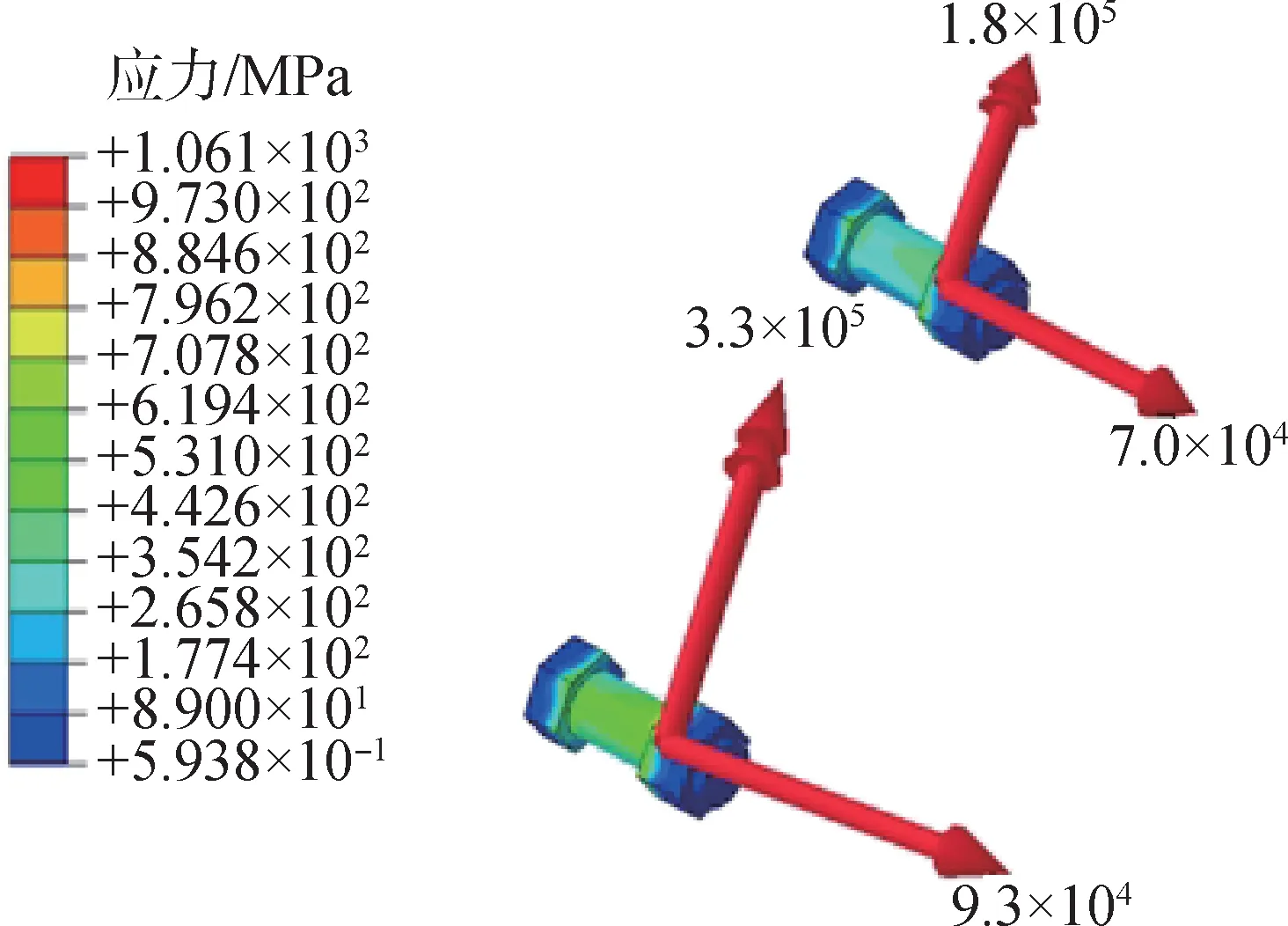

大直徑螺栓載荷提取結(jié)果見圖4,局部結(jié)構(gòu)變形情況見圖5。大直徑螺栓最大載荷位于2#(2'#)大直徑螺栓,最大軸力93 kN,最大彎矩330 N?m。由圖5可知,載荷傳遞過程中,局部端框彎曲變形,使得螺栓頭和螺母局部與艙體結(jié)構(gòu)接觸區(qū)域變形不協(xié)調(diào),在傳遞螺栓軸力的同時(shí),對螺栓產(chǎn)生了附加彎矩。

圖4 大直徑螺栓載荷Fig.4 Finite element analysis results of large diameter bolt load

圖5 大直徑螺栓局部連接結(jié)構(gòu)及變形示意Fig.5 Local deformation of large diameter bolt connection

2.2 降載研究

對于螺栓而言,在結(jié)構(gòu)設(shè)計(jì)過程中應(yīng)保證其承受拉伸及剪切載荷,避免承受彎矩,否則將大大削弱螺栓承載能力。由上文分析可知,大直徑螺栓附加彎矩是由于傳載過程中局部連接結(jié)構(gòu)變形不協(xié)調(diào)所產(chǎn)生的,因此,如何降低局部變形,進(jìn)而降低大直徑螺栓附加彎矩,提高承載能力,是結(jié)構(gòu)優(yōu)化的核心所在。

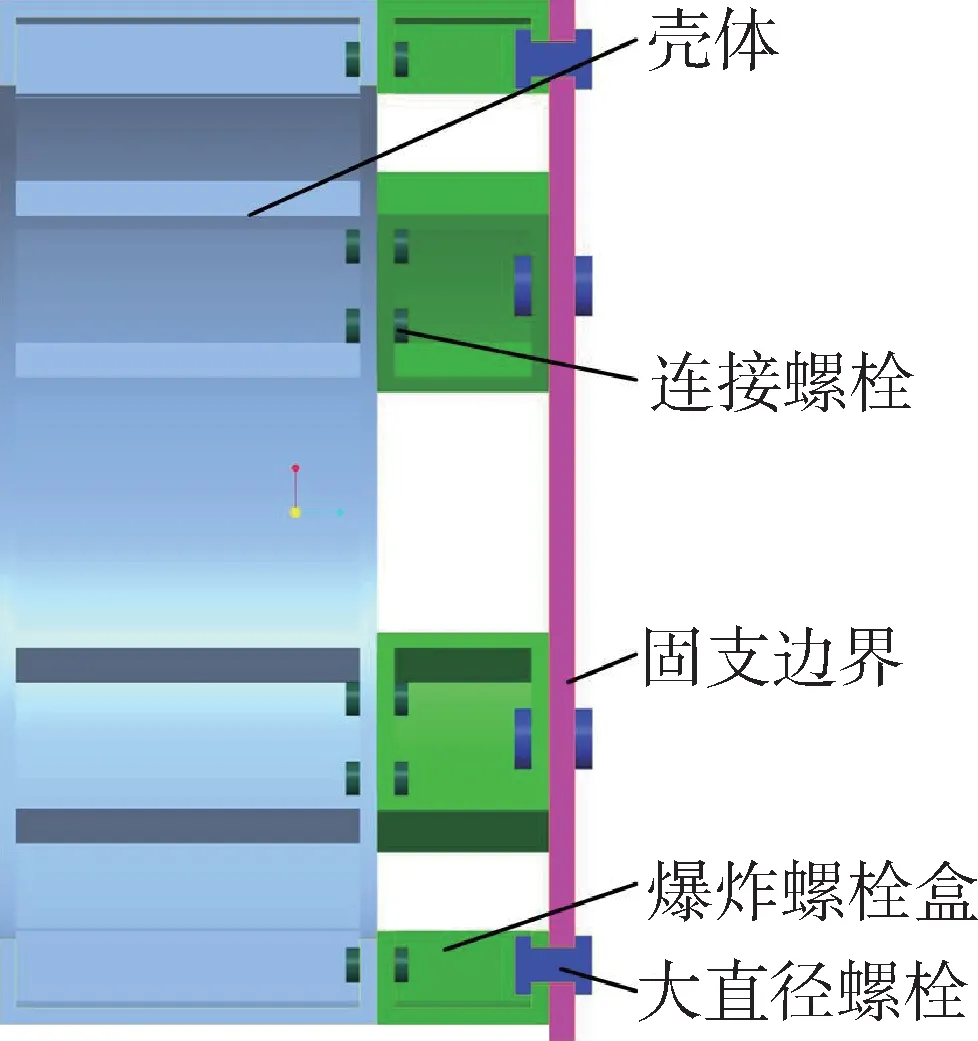

為了提升計(jì)算效率,基于簡單模型,本文從結(jié)構(gòu)反裝、提高剛度、增加球副等方面開展了相關(guān)結(jié)構(gòu)優(yōu)化狀態(tài)下分析。分析簡化模型剖面如圖6所示。

圖6 大直徑螺栓彎矩降載分析簡化模型Fig.6 Analysis model of large diameter bolt additional bending moment load reduction

降載方案分別見圖7 至圖9。反裝結(jié)構(gòu)降載方案中,通過大直徑螺栓盒結(jié)構(gòu)反裝,降低大直徑螺栓與結(jié)構(gòu)區(qū)域的彎曲變形來降低彎矩;局部加強(qiáng)降載方案中,通過增加蓋板提高大直徑螺栓盒剛度,以降低大直徑螺栓與結(jié)構(gòu)區(qū)域的彎曲變形來降低彎矩;關(guān)節(jié)降載方案中,通過增加球副增加轉(zhuǎn)動自由度釋放變形,以降低局部變形不協(xié)調(diào)情況,從而降低附加彎矩。

圖7 反裝結(jié)構(gòu)Fig.7 Reverse installation programme

圖8 蓋板結(jié)構(gòu)Fig.8 Cover-palte programme

圖9 大直徑螺栓局部連接結(jié)構(gòu)示意Fig.9 Spherical joint programme

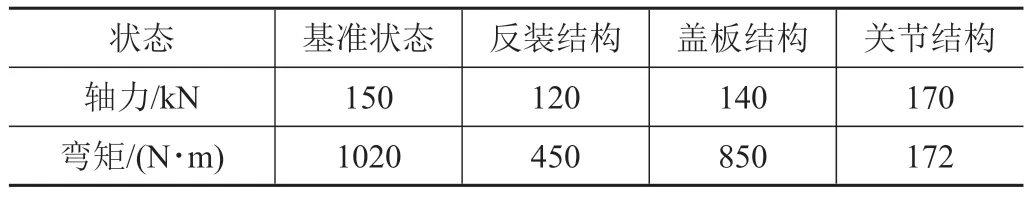

4 種狀態(tài)下大直徑螺栓軸力與彎矩見表1。由分析結(jié)果對比可知,與基準(zhǔn)設(shè)計(jì)狀態(tài)相比,3 種降載方案下,大直徑螺栓軸力變化不大,但其附加彎矩降低明顯,尤其是增加關(guān)節(jié)降載方案,大直徑螺栓附加彎矩降低到正常設(shè)計(jì)狀態(tài)的17%,極大地提高了大直徑螺栓承載能力。

表1 不同方法下大直徑螺栓彎矩降低對比Tab.1 Comparison of large diameter bolt load under different states

3 試驗(yàn)實(shí)施

3.1 試驗(yàn)系統(tǒng)

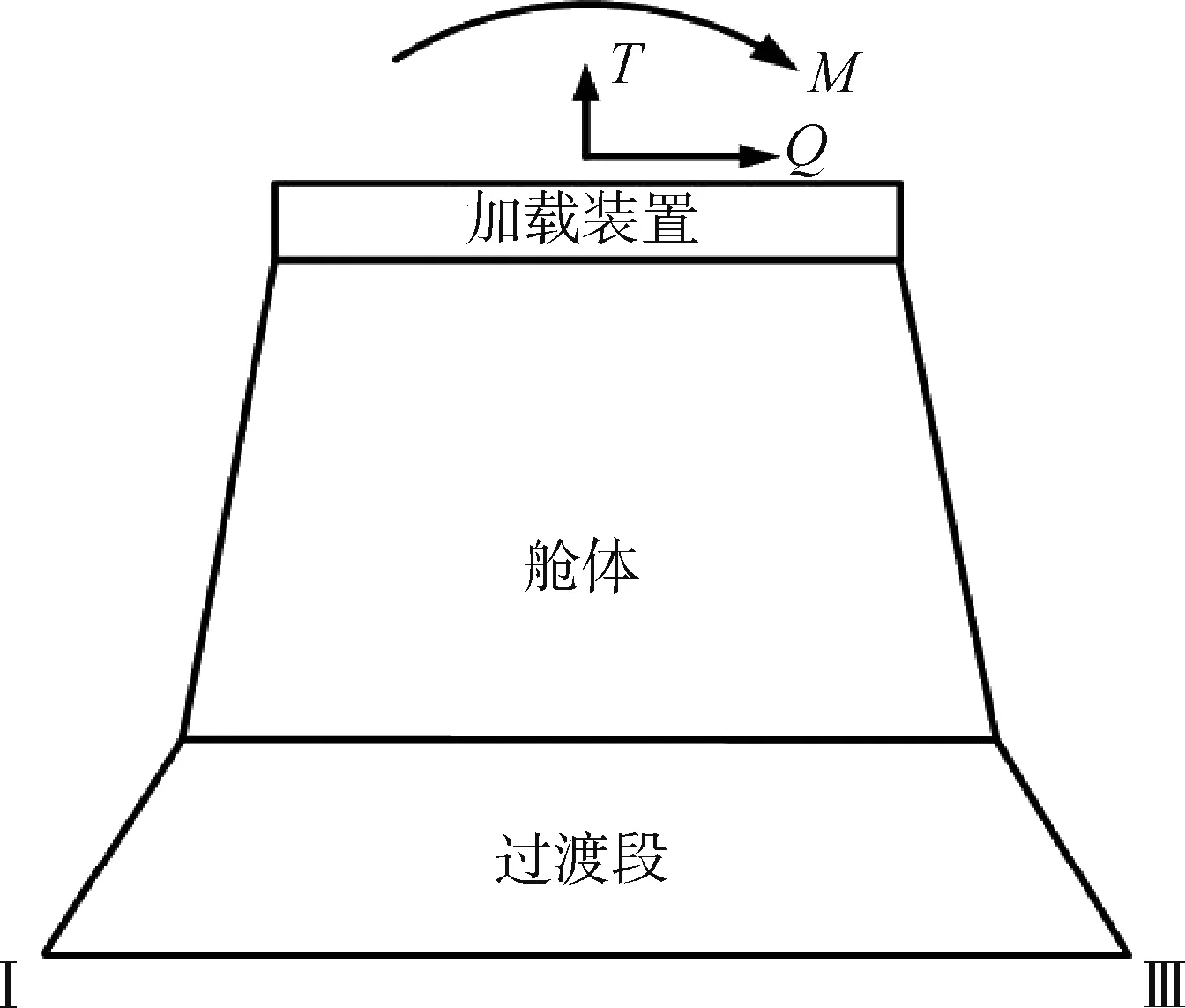

為了獲得大直徑螺栓真實(shí)連接狀態(tài)下承載特性,開展了靜力試驗(yàn),其中大直徑螺栓位于艙體和過渡段之間,如圖10所示。

圖10 試驗(yàn)加載示意Fig.10 Loading diagram of test

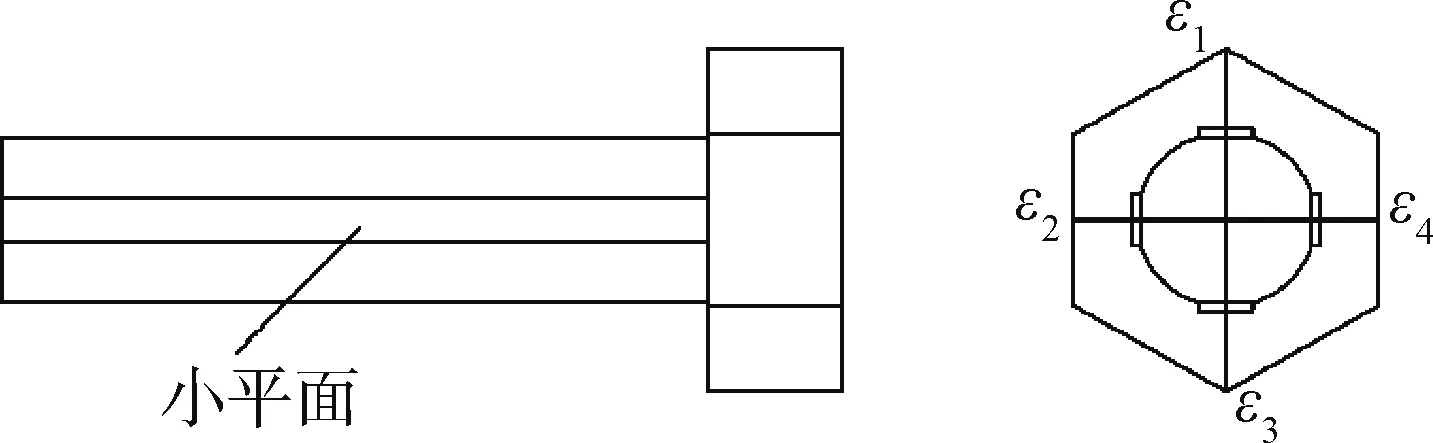

為了測量大直徑螺栓上所受的彎矩,大直徑螺栓外表面周向銑出四處小平面,粘貼單向應(yīng)變片,并通過結(jié)構(gòu)設(shè)計(jì)增加保護(hù)罩,防止安裝過程及承載過程中應(yīng)變片和線纜損傷,見圖11。

圖11 大直徑螺栓彎矩測試方案Fig.11 Schematic diagram of strain position on explosion bolt

根據(jù)大直徑螺栓上的四個(gè)應(yīng)變測點(diǎn)數(shù)據(jù)(ε1,ε2,ε3,ε4),其軸力和附加彎矩為

式中E為螺栓材料彈性模量;S為螺栓截面積;W為螺栓抗彎截面系數(shù)。

上述測試方法并非標(biāo)準(zhǔn)化的測試技術(shù),但可以通過標(biāo)定試驗(yàn)獲得廣義彈性模量,以降低相關(guān)誤差。本次試驗(yàn)中的大直徑螺栓已經(jīng)過彎矩標(biāo)定試驗(yàn)。

3.2 試驗(yàn)結(jié)果

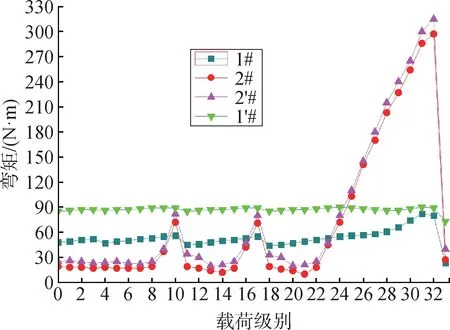

試驗(yàn)實(shí)施過程中,進(jìn)行了三次加載,第1次和第2次均為小量級加載,第3次加載至100%載荷,故大直徑螺栓軸力和彎矩曲線呈現(xiàn)出一定的重復(fù)性。各大直徑螺栓上軸力及附加彎矩變化情況見圖12和圖13。大直徑螺栓最大軸力85 kN,最大彎矩310 N?m。

圖12 試驗(yàn)加載過程中大直徑螺栓軸力變化Fig.12 Change of axial force of large diameter bolt during test loading

圖13 試驗(yàn)加載過程中大直徑螺栓附加彎矩變化Fig.13 Change of additional bending moment of large diameter bolt during test loading

4 結(jié)果分析

4.1 擰入過程中的附加彎矩

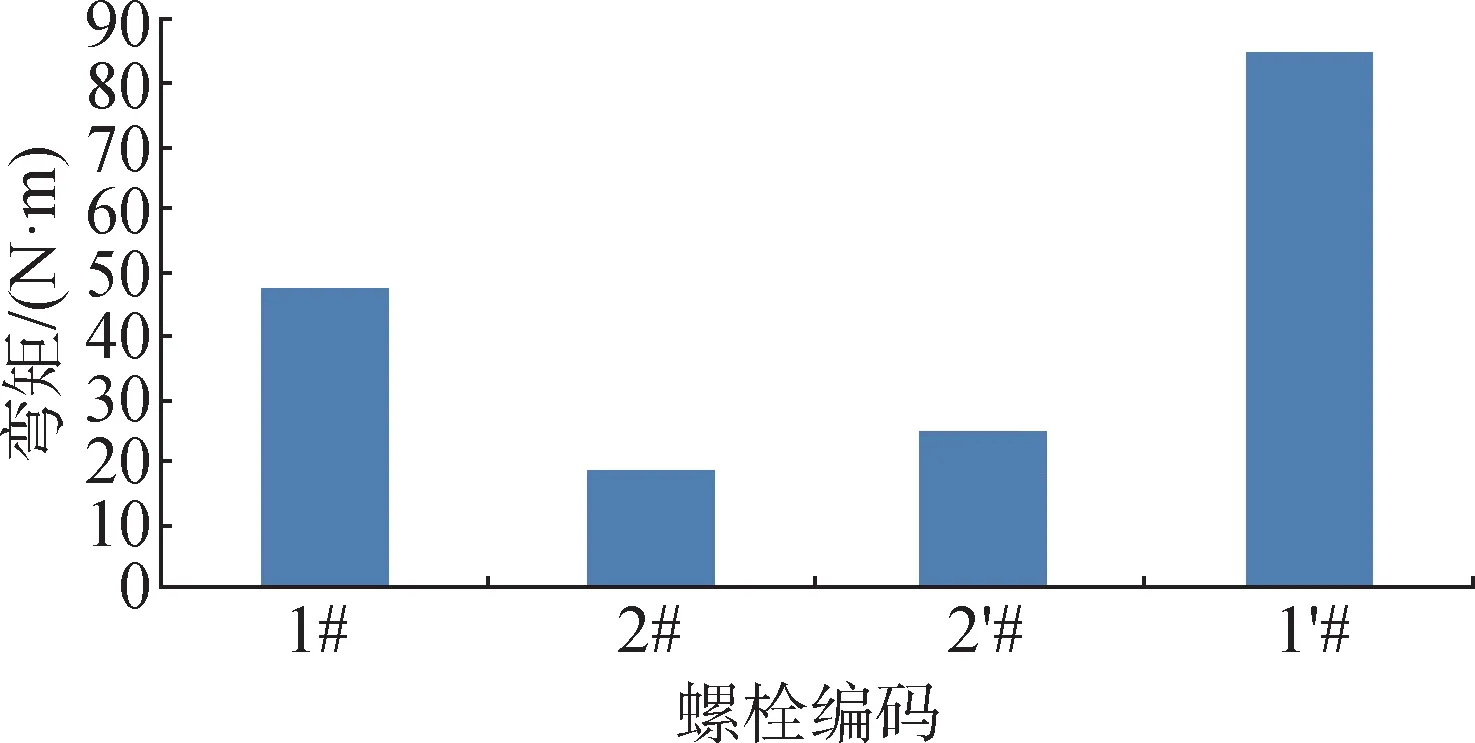

理論來說,螺栓擰緊后,沒有外部載荷,不會受到彎矩作用。但試驗(yàn)結(jié)果表明,施加擰緊力矩后,除軸力外,大直徑螺栓也將受到90 N?m 的彎矩作用,如圖14所示。

圖14 大直徑螺栓擰緊到位后的附加彎矩Fig.14 Secondary moments after the large diameter bolt is tightened in place

擰入過程中的附件彎矩是由大直徑螺栓與安裝面之間存在平行度偏差導(dǎo)致的。螺栓在擰緊過程中,釘頭或者螺母局部與艙體結(jié)構(gòu)先接觸擠壓,對大直徑螺栓產(chǎn)生附加彎矩。

相同的擰緊力矩狀態(tài)下,結(jié)構(gòu)偏差越大,附加彎矩越大。相同的結(jié)構(gòu)狀態(tài)下,擰緊力矩越大,附加彎矩越大。

在結(jié)構(gòu)設(shè)計(jì)過程中,對于關(guān)鍵連接部位,必須嚴(yán)格控制結(jié)構(gòu)偏差,如平行度和垂直度等參數(shù),必要時(shí)應(yīng)增加螺栓強(qiáng)度裕度。

4.2 加載過程中的附加彎矩

試驗(yàn)結(jié)果表明,螺栓附加彎矩隨著外載荷的增大而增大,這說明隨著大直徑螺栓軸力的不斷增大,局部端框在載荷作用下變形逐漸加劇,軸力的不斷增大和螺栓與艙體接觸面積不斷減小,導(dǎo)致螺栓附加彎矩逐漸變大。除非局部結(jié)構(gòu)進(jìn)入塑性變形,或者螺栓本身可適應(yīng)一定的轉(zhuǎn)角,降低變形不協(xié)調(diào)量,否則,隨著外載荷的增大,螺栓附加彎矩的增大不可避免。

4.3 附加彎矩對承載能力的影響

按照經(jīng)典材料力學(xué)公式,對于圓形結(jié)構(gòu),其彎曲應(yīng)力計(jì)算公式為

式中M為圓截面所受彎矩;d為圓截面直徑。

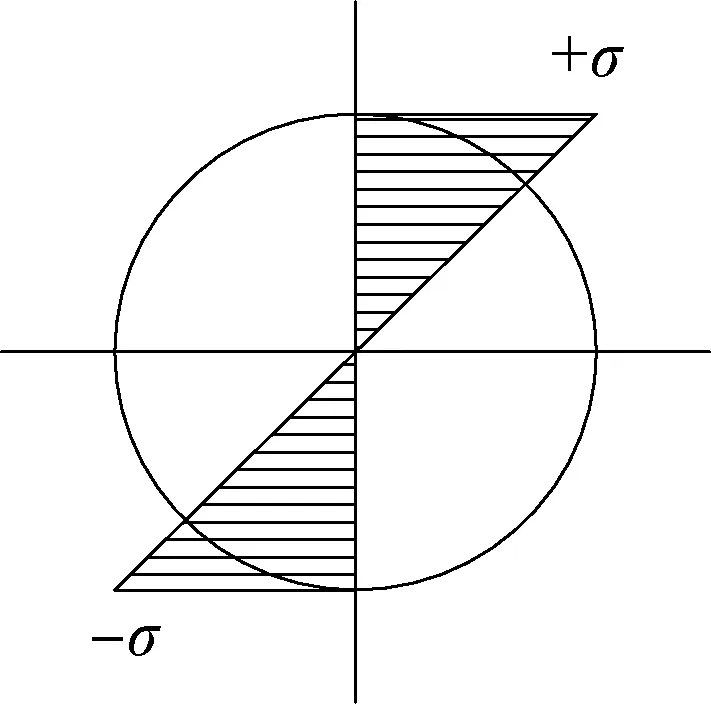

線彈性狀態(tài)下,圓形結(jié)構(gòu)外表面最大應(yīng)力如圖15所示。

圖15 圓截面彎曲應(yīng)力理論分布示意Fig.15 Theoretical distribution of bending stress of circular section

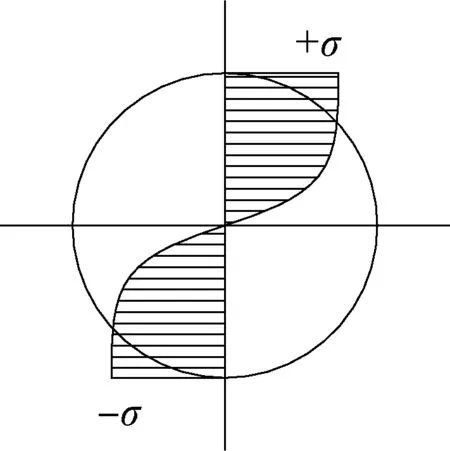

但實(shí)際過程中,由于材料塑性影響,結(jié)構(gòu)外表面應(yīng)力達(dá)到材料屈服應(yīng)力后不再增長,最大應(yīng)力區(qū)域逐漸從外表面向內(nèi)部擴(kuò)展,圓截面的實(shí)際應(yīng)力分布如圖16所示。

圖16 圓截面彎曲應(yīng)力實(shí)際分布示意Fig.16 Actual distribution of bending stress of circular section

文獻(xiàn)[13]和文獻(xiàn)[15]給出的螺栓強(qiáng)度計(jì)算公式中,均未考慮材料塑性帶來的影響。文獻(xiàn)[16]給出了不同結(jié)構(gòu)在彎矩作用下的塑性修正系數(shù),公式為

式中Sx為半個(gè)剖面對于重心(剖面中心線)的靜力矩;W為抗彎截面系數(shù);k為彎矩作用下的塑性修正系數(shù),對于圓截面而言,k= 1.7。

故綜合上述因素,考慮材料塑性影響修正后的大直徑螺栓軸力為

不同狀態(tài)下,獲得的大直徑螺栓等效軸力如表2所示。其中,第1類為工程方法分析結(jié)果,最大等效軸力為110 kN;第2類為有限元分析結(jié)果,考慮彎矩與否差別較大,其中考慮塑性修正系數(shù)后的彎矩修正狀態(tài)最大等效軸力為700 kN;第3類為試驗(yàn)結(jié)果,考慮塑性修正系數(shù)后的彎矩修正狀態(tài)最大等效軸力為380 kN。

表2 不同狀態(tài)下大直徑螺栓等效軸力對比Tab.2 Equivalent axial force of large diameter bolt under different treatment conditions單位:kN

考慮附加彎矩影響后,其最大等效軸力約是工程方法評估結(jié)果的數(shù)倍。因此,設(shè)計(jì)過程中必須關(guān)注附加彎矩的影響,否則極有可能導(dǎo)致大直徑因螺栓未達(dá)到設(shè)計(jì)載荷狀態(tài)而提前破壞。

5 結(jié) 論

本文對某大直徑螺栓典型連接結(jié)構(gòu)承載特性開展了研究及試驗(yàn),獲得了大尺寸艙段連接狀態(tài)下大直徑螺栓承載特性,揭示了大直徑螺栓提前破壞的原因和附加彎矩產(chǎn)生機(jī)理,并指出了后續(xù)優(yōu)化方向,相關(guān)結(jié)論如下:

a)由于結(jié)構(gòu)偏差的存在,大直徑螺栓在安裝過程中,便承受了一定的彎矩作用,因此應(yīng)從結(jié)構(gòu)設(shè)計(jì)角度降低大直徑螺栓安裝初始彎矩。

b)連接結(jié)構(gòu)在承載過程中不可避免地存在變形,導(dǎo)致大直徑螺栓受到附加彎矩作用,外部載荷越大,彎矩作用越明顯;降低彎矩的核心是降低變形。

c)可通過塑性修正系數(shù)考慮附加彎矩對大直徑螺栓承載能力的影響,提升其預(yù)示準(zhǔn)確度和連接可靠性。

d)對比分析結(jié)果與試驗(yàn)結(jié)果,彎矩修正狀態(tài)下,有限元分析結(jié)果約為試驗(yàn)結(jié)果等效軸力的兩倍,存在較大偏差,有待進(jìn)一步分析。

e)大直徑螺栓附加彎矩產(chǎn)生的原因是螺栓軸力在傳遞過程中,局部變形導(dǎo)致螺栓安裝面壓力不均勻,故應(yīng)從降低變形或者釋放變形的角度降低附加彎矩,提升承載能力。

綜上所述,大直徑螺栓連接結(jié)構(gòu)設(shè)計(jì)與分析中,必須關(guān)注附加彎矩帶來的影響,否則將帶來大直徑螺栓提前破壞的風(fēng)險(xiǎn)。應(yīng)開展頭體連接聯(lián)合試驗(yàn)及點(diǎn)火試驗(yàn)考核,按飛行時(shí)序充分驗(yàn)證大載荷狀態(tài)下大直徑螺栓結(jié)構(gòu)承載功能和分離功能,避免給后續(xù)工作帶來重大隱患。