橋梁伸縮縫錨固區破壞機理及材料應用現狀

王稷良,馬淑梅,呂志剛

(1.河北工程大學土木工程學院,邯鄲 056038;2.交通運輸部公路科學研究院,北京 100088; 3.內蒙古綜合交通科學研究院有限責任公司,呼和浩特 010051)

橋梁伸縮縫是橋梁工程設置于兩梁端之間、梁端與橋臺背墻之間或橋梁鉸接位置的一種重要附屬結構,它能在溫度變化、混凝土收縮、徐變及載荷的作用下實現結構的自由伸縮變形,防止因變形受阻而產生應力對橋梁結構造成破壞[1]。隨著交通量和行車荷載的增加,橋梁伸縮縫破壞日益嚴重。法國、葡萄牙等地調查顯示,每年用在伸縮縫的維修成本約占橋梁維修總成本的7%~22%[2]。我國橋梁數量眾多,橋梁伸縮縫破壞率較高,其破壞情況更為嚴重,大大增加了我國公路管理部門對橋梁工程的經濟負擔。通過對橋梁伸縮縫研究,發現在車輛荷載及復雜環境下,伸縮縫的破壞最先從錨固區混凝土開始,錨固區混凝土破壞是橋梁伸縮縫常見的病害[3]。

伸縮縫錨固區混凝土直接承受車輪荷載沖擊且長期暴露在空氣中,其受力情況比較復雜。當車輛直接經過橋梁伸縮縫時,由于材料剛度差異,難免會發生“跳車”現象,導致錨固區混凝土破壞。此外,車輛的往復行駛加重了錨固系統和承重體系的疲勞破壞,進一步加快了錨固區混凝土的損壞,縮短了橋梁伸縮縫的使用壽命。加強對橋梁伸縮縫錨固區病害調查及機理分析,應用綜合性能更優的錨固區材料,為橋梁伸縮縫錨固區應用及修復提供理論依據,這對提升橋梁的使用質量、減少養護成本、提高伸縮縫使用壽命具有十分重要的作用。

1 橋梁伸縮縫錨固區破壞及機理分析

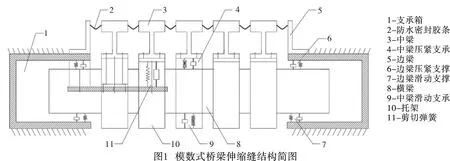

目前,橋梁工程中常用的伸縮縫主要有橡膠式伸縮縫、梳齒板式伸縮縫、模數式伸縮縫和無縫式伸縮縫。其中,模數式伸縮縫是中大跨徑橋梁中常用的伸縮縫形式,結構簡圖如圖1所示。

模數式伸縮縫主要由邊梁型鋼、中梁型鋼、支撐橫梁、位移控制系統及密封橡膠帶等組成,和其它伸縮縫的區別在于模數式伸縮縫承重系統和位移控制系統是分開工作的。承重系統主要用來滿足伸縮裝置的受力安全,而位移控制系統保證位移均勻,適用于橋梁的不同變形。模數式伸縮縫是通過密封條和位移箱內橡膠支座的變形來適應橋梁的位移變形的。當車輛行駛至縫中位置時,接觸到中梁型鋼,中梁型鋼將荷載傳遞給支撐橫梁,支撐橫梁通過位移控制系統中的橡膠支座將荷載傳遞給位移箱體,位移箱體再傳遞給錨固筋等。錨固筋上澆筑混凝土,荷載作用在錨固區混凝土上,通過錨固區混凝土最后將荷載傳遞給橋梁。當車輛荷載經過伸縮縫時,不僅伸縮縫會受到荷載的作用,錨固區混凝土也要承受荷載的傳遞作用力,各個結構之間相互作用。

隨著伸縮縫破壞日益增多,許多學者對橋梁伸縮縫結構破壞性能展開研究。張天予等[4]分析了毛勒式伸縮裝置在不同速度下的應力歷程,發現隨著車速增加,伸縮裝置的各應力值出現反復循環變化,且振幅也會隨之增大,中梁型鋼處于持續高應力循環的次數增多,疲勞壽命降低。鐵明亮[5]通過有限單元法對板式橡膠伸縮縫進行了受力分析,采用線性疲勞累計損傷理論對其進行疲勞壽命估算。板式橡膠伸縮裝置的使用壽命受限于錨固區混凝土,使用壽命約為13年,錨固區混凝土易出現疲勞損壞。張緯[6]利用有限元對模數式伸縮縫和梳齒板式伸縮縫在荷載作用下的結構動力響應進行研究,對工程常見破壞位置的應力和變形進行強度分析,發現模數式伸縮縫在豎向輪壓荷載作用下不會發生強度破壞,梳齒板式伸縮縫縫腔邊緣位置混凝土易產生強度破壞,并建議在工程中采用抗沖擊性較強的CF50級鋼纖維混凝土。通過對橋梁伸縮縫研究現狀總結,發現在不同的荷載作用下,伸縮縫內部結構會發生不同的應力破壞,而錨固區混凝土是伸縮縫最常見也是最先表現出病害的位置。錨固區混凝土早期破壞加速了伸縮縫的破壞進程,縮短了橋梁的服役壽命。

1.1 伸縮縫錨固區破壞形式

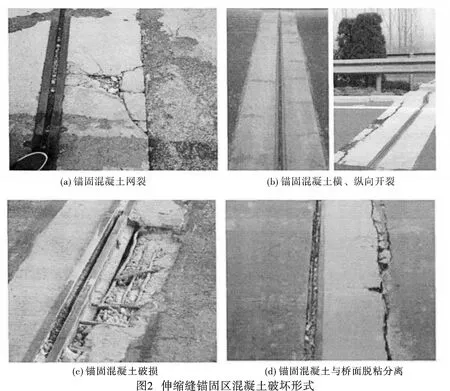

橋梁伸縮縫錨固區的幾種常見破壞形式如圖2所示,主要有錨固區混凝土表面出現開裂、剝落、破碎,錨固區混凝土的脫粘分離以及錨固區混凝土的局部網裂等[7]。

1)錨固區混凝土開裂、剝落、破碎

錨固區混凝土表面易出現開裂、剝落、破碎等現象,其開裂以縱向裂縫出現較多,主要特征變化為沿伸縮縫的橫向開裂延伸至梁端,縱向分布,裂縫大多集中在橋頭和橋尾處,中間跨開裂較少[8]。混凝土開裂易在橋梁開通早期出現,產生這一現象的主要原因有:1)橋臺兩側沉降不均,在車輛荷載反復沖擊作用下,混凝土易出現局部應力集中的現象,引起混凝土開裂;2)在施工時混凝土澆筑不密實,后期養護不足,提早開放交通,混凝土實際強度達不到設計強度,造成混凝土開裂。錨固區混凝土剝落主要是由于自身的抗沖擊力較小,混凝土自身強度沒發揮到極致,橋梁伸縮縫的服役環境差等造成的。當混凝土出現開裂、剝落時,混凝土承受荷載能力下降,在車輛的反復沖擊和惡劣環境中,混凝土易出現破碎現象,使內部鋼筋裸露。混凝土的早期破壞加快了破碎的速度。混凝土表面不平整,與橋面鋪裝和型鋼表面容易產生錯位現象,在行車荷載作用下發生拉應力裂縫破壞,特別是在大縱坡度的橋梁中,錨固區混凝土表面的破壞尤為突出。

2)錨固區混凝土脫粘分離

錨固區混凝土的脫粘分離主要表現在混凝土與橋梁主體結構、橋面瀝青混凝土鋪裝層發生脫粘分離等。發生此現象主要原因為混凝土結構的不穩定性,在施工過程中混凝土易表現出收縮、徐變等性能,水泥混凝土與瀝青混凝土彈性模量差別大,造成混凝土和瀝青橋面鋪裝層粘結性不強。在荷載作用下,聯結處受力不均勻,使伸縮縫型鋼受力大,造成破壞。

3)錨固區混凝土局部網裂

錨固區混凝土發生局部網裂主要是由于伸縮裝置兩側的混凝土一般設計的比較薄,加上預埋件的干擾,后期施工難度加大,澆筑混凝土時易出現振搗不密實、漏振等現象,造成內部產生大量空洞、蜂窩,密實度和強度隨之降低,再經過車輛的碾壓,錨固區混凝土易出現網裂,嚴重時產生破碎現象。

1.2 伸縮縫錨固區破壞機理

當車輛荷載行駛至伸縮縫時,錨固區混凝土承受來自車輛荷載的壓力,壓力傳給梁和板會產生擠壓變形,且伸縮縫常年暴露于大氣環境中,所處環境比較惡劣,受溫度、濕度的影響,混凝土材料性能有所下降,難以承受車輛荷載反復沖擊作用;錨固區混凝土與型鋼邊梁、鋪裝層是剛性與柔性的連接,粘結性不強,導致連接處平整度差,難以實現攤鋪平順,出現高差錯位、不平整等問題在伸縮縫處十分常見;車輛在行駛過程中常出現跳車現象,且伸縮縫新、老混凝土交界粘結處是伸縮縫最薄弱部位,經過車輛荷載作用,新老混凝土最先開始開裂分離,經過長時間疲勞荷載沖擊作用,錨固區混凝土進而出現啃邊、破碎等現象,最后,隨著密封橡膠帶的老化、脫落及破壞,雨水侵蝕使內部鋼筋等加固構件受到腐蝕,加劇了錨固區混凝土的破壞,最終使錨固區混凝土破碎。

伸縮縫錨固區長期經受車輛荷載作用,易發生疲勞變形破壞。其破壞原因為混凝土澆筑后養護不到位、強度不足、錨固鋼筋直徑過小;施工時不注重混凝土材料的質量,時常出現大量孔隙、密實度不足、達不到設計強度要求,行駛車輛產生的振動易形成沖擊力,極大地增加了伸縮縫裝置和錨固區混凝土的受力,在反復荷載振動下伸縮裝置會產生一定的變形,變形過大將會導致伸縮裝置與混凝土剝離,使伸縮縫整體強度降低,最終導致伸縮縫發生損壞。

為了進一步了解伸縮縫錨固區混凝土的破壞性能變化規律,研究人員進行了廣泛探索。楊洋[9]通過ANSYS建模研究了在不同軸載、荷載作用位置及混凝土模量下伸縮縫錨固區混凝土的受力情況,結果表明錨固區混凝土與橋面鋪裝層粘結面上會產生較大的拉應力,而錨固區混凝土與鋼梁的粘結界面上產生剪應力較大,應在不同界面應用不同力學指標分析受力性能。賀志勇等[10]利用有限元建模并結合Miner疲勞累計損傷理論,對伸縮縫中錨固區混凝土、鋼筋及中梁的疲勞壽命進行了估算,研究結果顯示:錨固區混凝土的使用壽命最小,當錨固區混凝土強度增大時,混凝土和預埋鋼筋的使用壽命也會增大。不同類型的伸縮縫受力特點也存在差異,方園[3]對不同形狀結構邊梁錨固區混凝土的受力情況進行分析,結果表明C型鋼錨固區混凝土主拉應力最大,與混凝土的脫粘位移最小,Z型鋼所受的拉應力值最小。陽初[11]認為車輛疲勞荷載是導致伸縮縫裝置損壞的主要原因,在行車荷載反復沖擊作用下,錨固區混凝土會發生不同疲勞損傷及破壞。隨著錨固區混凝土強度增加,使用壽命也會延長。伸縮縫會發生各種結構破壞,而錨固區混凝土破壞是最常見的破壞現象。因此延長伸縮縫錨固區的使用壽命,增強錨固區混凝土強度是行之有效的方法之一。

2 伸縮縫錨固區材料應用現狀

橋梁伸縮縫錨固區混凝土不僅要承受車輛荷載的沖擊,還要受伸縮縫傳導力及外界環境的影響。根據橋梁伸縮縫錨固區病害總結及機理分析,發現大多數破壞是由于錨固區材料損壞,最后使伸縮裝置失去承擔荷載的能力。而錨固區材料破壞主要原因在于斷裂韌性不足,同時其強度、沖擊韌性、與舊混凝土粘結性不足、疲勞損傷等因素也會引起錨固區出現各種各樣病害[12]。伸縮縫錨固區的作用位置對錨固區材料提出了更高的使用需求,這就要求伸縮縫錨固區材料的性能要比其它建筑工程的使用性能高。

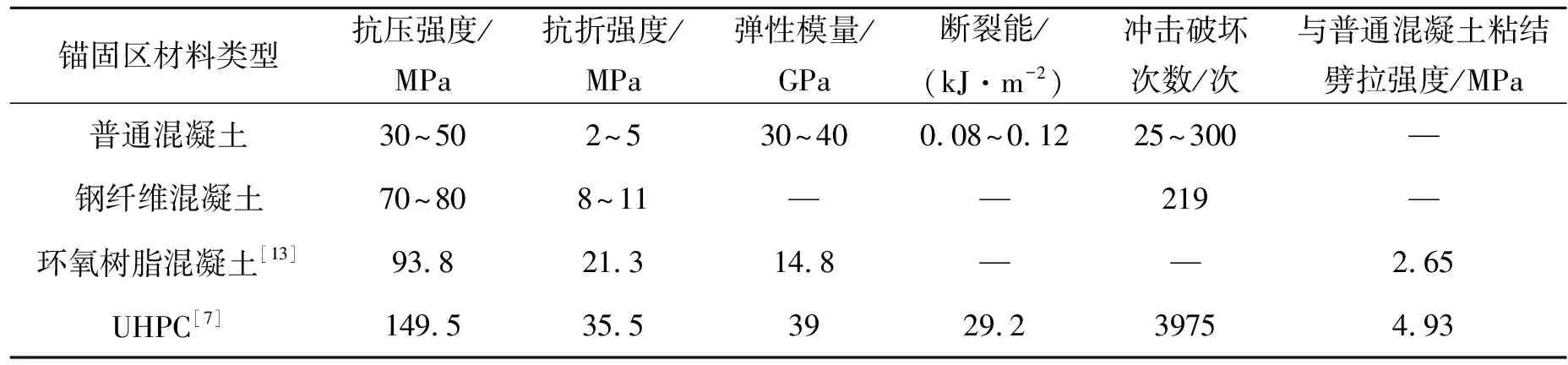

JT/T 327—2004《公路橋梁伸縮裝置》中規定:伸縮縫錨固區應澆注C40環氧樹脂混凝土、C50鋼纖維混凝或C50以上強度等級的混凝土填充搗實。該規定只對錨固區混凝土強度提出了要求,對其它性能沒有敘述。表1為常用伸縮縫錨固區材料性能。從表1可以看出,與其它混凝土相比,超高性能混凝土(Ultra-High Performance Concrete,UHPC)的力學性能更好。抗壓強度是常用混凝土的2~5倍,抗折強度最高能達到35.5 MPa,比環氧樹脂混凝土提高了67%,抗沖擊性能較其它混凝土提高14倍左右,超高性能混凝土與普通混凝土的粘結劈拉強度可達4.93 MPa,遠大于橋梁對伸縮縫錨固區混凝土的性能要求。

表1 常用伸縮縫錨固區材料性能

UHPC除了具有超高的抗壓強度外,其他力學性能也明顯優于普通混凝土。摻入鋼纖維可以提高UHPC的強度和韌性,且隨鋼纖維摻量的增加抗折承載能力和韌性逐漸升高[14,15]。與未摻鋼纖維相比,摻入1%的鋼纖維后,UHPC的初始裂縫強度和韌性指數均有所改善。初始裂縫強度比未摻鋼纖維的混凝土增長了12%,未摻鋼纖維的韌性指數I5為1.1,而摻入鋼纖維的UHPC的I5達到5.0以上,鋼纖維的摻入能夠顯著提高混凝土的彈塑性變形能力[16]。為了提高錨固區材料在橋梁伸縮縫錨固區的使用壽命,UHPC作為一種超高強度、高韌性、高耐久性的新型水泥基復合材料,有望成為伸縮縫錨固區材料應用的新趨勢。

在實際橋梁工程中,伸縮縫錨固區多采用強度等級較高的C50普通混凝土、鋼纖維混凝土、環氧樹脂混凝土。普通混凝土和鋼纖維混凝土是當前橋梁伸縮縫錨固區最常用的混凝土,但因其抗折強度和黏結強度較低在工程中還存在一些問題。環氧樹脂混凝土相較于傳統混凝土施工工藝復雜,造價高,目前在橋梁伸縮縫錨固區應用推廣難度較大,應用較少。超高性能混凝土是一種新型的水泥基材料,它以超高的強度和耐久性而突出,后期應加強對超高性能混凝土在橋梁伸縮縫錨固區的應用展開系統研究,為超高性能混凝土在伸縮縫錨固區的大規模應用提供理論依據。

3 結 論

伸縮縫是橋梁的重要組成部分,保證其結構的完整性對橋梁質量和行車安全都有重大意義。而錨固區材料是橋梁結構與伸縮縫間重要的過渡部位,其性能的好壞對伸縮縫使用狀況、服務壽命等有著極其重要的影響。

a.錨固區材料在車輛荷載和伸縮縫傳導力雙重作用下,易使梁和板產生擠壓變形,行駛車輛產生的振動沖擊力也加快了錨固區和伸縮縫的破壞速度。

b.伸縮縫錨固區因所處位置的特殊性,對錨固區材料的性能要求較高,除了要滿足車輛荷載反復沖擊所需的高強度、高韌性外,還要提高錨固區材料與瀝青混凝土及伸縮裝置的粘結性能以及錨固區材料自身要具有良好的長期耐久性。

c.超高性能混凝土具有超高強度、高韌性、高耐久性等優點,更加適合伸縮縫對于韌性及耐久性的要求,是錨固區材料應用發展的新趨勢。