變厚截面材料激光穿透焊接自適應功率控制研究

周麒,張哲豪,,李棟梁,羅耀恩,趙育澤,陳聰,曾宏玉,袁方

1.湖南科技大學難加工材料高效精密加工湖南省重點實驗室 湖南湘潭 411201

2.湖南科技大學未來技術學院 湖南湘潭 411201

3.湖南泰嘉新材料科技股份有限公司 湖南長沙 410200

4.湖南大學智能激光制造湖南省重點實驗室 湖南長沙 410082

1 序言

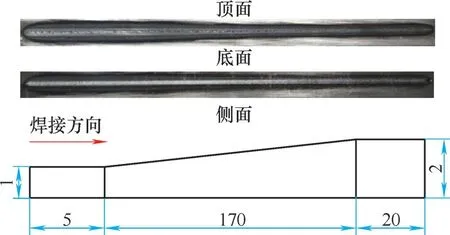

新能源汽車產業的發展對汽車車身輕量化的需求愈加迫切,當前汽車輕量化的主要手段之一是采用變截面結構的金屬材料[1-5]。激光焊接具有精度高、速度快、易于實現自動化等優點,是汽車變截面材料制造領域的主要焊接方式之一[7,8]。然而,在變厚截面材料焊接過程中,由于材料厚度的變化容易導致焊接熔深、熔透狀態、熔寬及焊縫的正反面余高的不穩定進而影響焊縫的整體質量[7-11],如圖1所示。因此,如何實時監測焊縫熔透狀態、調控工藝參數、保證焊接質量,是當前焊接變厚截面材料亟需解決的關鍵問題[6,12-14]。

圖1 變厚截面板等功率焊接示意

激光深熔焊的主要特征是產生小孔效應,并在小孔的內部與上方出現光致等離子體,焊接過程的熔池形貌、信號特征與焊接存在映射關系。目前,熔透狀態的監測方法主要有兩種:一是通過獲取小孔內等離子體光輻射信號來間接反映熔透狀態[15,16];二是通過視覺傳感手段獲取熔池表面小孔二維圖像信息進而判斷熔透狀態[17-21],其中后者因具有直觀和信息多樣化的特點,是目前監測熔透狀態的主要手段。

在獲得熔透狀態后如何調控仍是一大難題,對于熔透狀態控制而言,激光功率是影響熔深的最重要工藝參數[22],目前研究大多集中在激光功率控制方面。國外KADLEC等[23]詳細介紹了一種激光功率測量系統的原理,對開展功率控制研究和設計閉環激光功率系統有重要的借鑒意義;BAGGER等[24]開發了一種閉環控制系統來調節激光輸出功率,實現了根部焊縫寬度的一致性;BLUG等[25]通過研究鎖孔焊接過程中“全穿透孔”圖像特征,提出了一種閉環控制激光功率以穩定熔透深度的方法,實現了激光焊接鋁合金板焊縫完全熔透;BARDIN[26]通過分析鎖孔圖像的強度曲線,并結合聚焦位置監控系統與功率控制系統,實現了焊接過程中完全熔透狀態的閉環控制;DEPREZ等[27]利用高反射系數的反射滑塊測量焊接過程中的功率變化,將獲得信號分析后反饋至激光功率控制系統,實現了閉環激光功率調節。國內牛增強等[28]將檢測到的激光功率波形作為實時反饋控制的輸入信號,提高了激光功率的控制精度;賈信庭等[29]在激光焊接過程中對激光功率進行實時控制,有效地避免了燒焦現象;XIAO等[30]使用同軸紅外高溫計搭建了焊接監控系統,并在不同的光束直徑下逐步調節激光功率,成功誘導出不同幾何形狀的焊縫;彭登峰等[31]為了優化激光輸出的動態特性,選用PID控制器實現了激光功率的閉環控制;張健等[32]利用CNN邊緣提取技術實時分析焊斑圖像,并以此作為反饋信號實現了激光功率的閉環實時控制。

綜合以上研究發現,目前國內外對激光焊接過程中如何實現熔透狀態的控制進行了一系列研究,結果表明,大多數都是直接對熔透狀態影響最大的激光功率進行閉環控制,雖然有效地提升了焊接的質量,但在激光焊接過程中能夠實現激光功率實時控制的研究較少;與此同時,上述研究提出的激光功率控制系統雖然能夠在激光焊接過程中實現熔透監測,但并未對熔透狀態進行實時控制。另外,目前研究中所設計的激光功率控制系統大多基于焊接設備特定的數控系統或激光器內部的功率控制系統,所設計的控制方案通用性相對較差。

因此,本文擬搭建適用于變厚截面板激光焊接功率控制的軟硬件系統,在此平臺上,通過工業相機同軸主動視覺監測的方式獲取激光焊接過程中的小孔圖像信息作為判斷熔透狀態的依據,結合相應的功率控制算法,實現變厚截面板激光焊接熔透狀態的實時控制。

2 激光焊接功率控制平臺設計

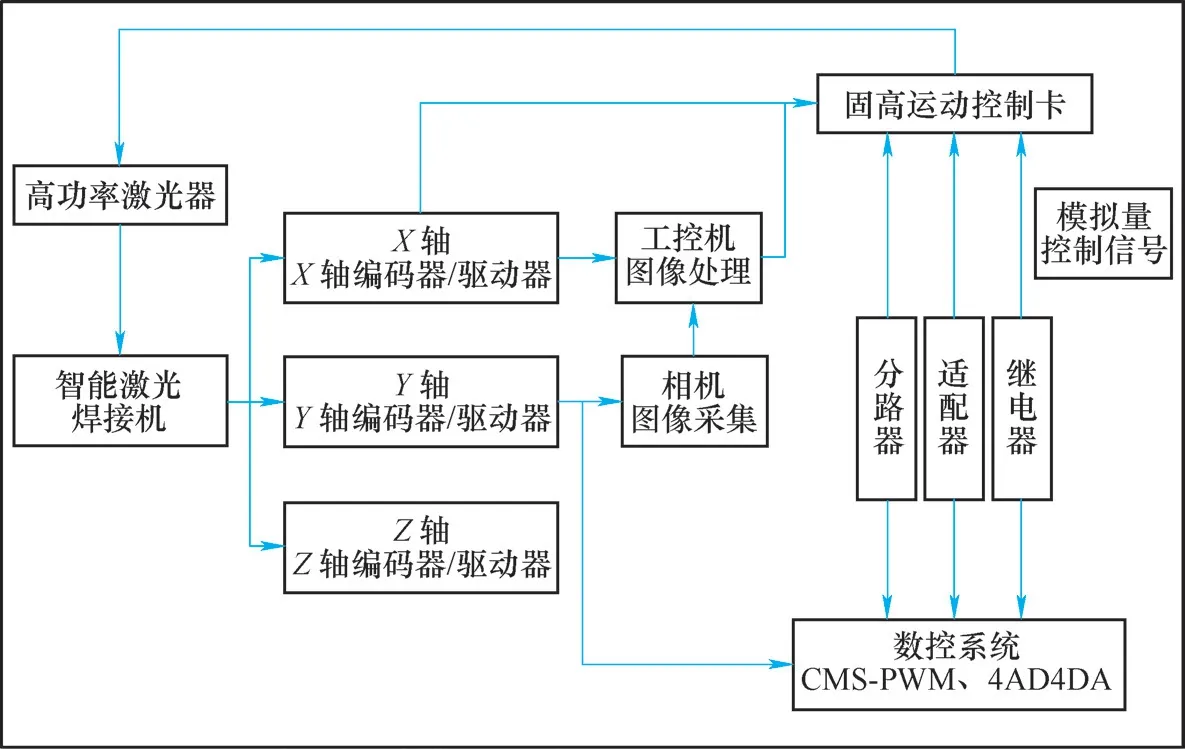

功率控制平臺的硬件系統主要負責完成焊接過程中熔池小孔圖像信息的采集和執行控制程序,包括工控機、數控系統、運動控制卡集線器、伺服電動機、I/O擴展模塊、伺服驅動模塊、信號適配及分配器等。軟件系統主要負責控制執行機構以完成激光焊接、調整激光器輸出功率、設置工藝參數設置以及顯示當前的狀態信息等。考慮到硬件系統為上下位機結構,為了與之匹配,軟件架構也采用上下位機結構,如圖2所示。其中,上位機Windows系統主要包括了人機交互主界面、焊縫特征提取模塊等。

圖2 功率控制平臺軟硬件架構

機床整體以工控機、運動控制卡和數控系統為主要的控制部分,采用“PC+GTS運動控制器、PA8000數控系統”的主從式控制系統架構。作為上位機的PC負責信號的采集處理、發送指令、參數設置及圖形化顯示等;運動控制器與PA數控系統作為下位機負責與執行機構的通信,以實現各項指令的執行和反饋等。執行機構部分負責接收上位機控制系統傳輸指令信號,對激光輸出功率、焊接速度、焊縫跟蹤偏差移動的控制與調整,由焊接頭、激光器、傳動部件及氣吹等組成,整體為龍門式結構。功率控制平臺如圖3所示。

圖3 激光焊接功率控制平臺

根據激光深熔焊的熔透深度,焊縫的熔透狀態可以分為未熔透、適度熔透和過熔透三種狀態,同軸圖像采集到的熔池穿透孔面積大小與熔透狀態直接相關,焊縫處于未熔透狀態時,熔池不會出現小孔,而焊縫過熔透狀態時小孔面積比適度熔透時更大[33]。本文以采集到的穿透孔面積來判斷焊縫熔透狀態和焊接質量。由于同軸采集方式比旁軸采集方式結構更為緊湊,同時還可以采集更多的小孔和熔池信息,而且后期處理圖像不易失真,本文選用同軸采集方式,選用Basler Pilot工業相機來實現實時采集焊接圖像。圖像采集系統由工業相機、鏡頭、濾波片、衰減片及輔助光源組成,如圖4所示。此外,因衰減片所能允許通過的光場亮度有限,為克服視場變暗與等離子體羽輝干擾的問題,在此選用808nm的輔助光源旁軸打光及窄帶濾波片進行輔助照明[33-37],相機采集到原始圖像尺寸較大,為提升圖像處理速度和減少干擾,需要對標定的原始圖像進行開窗口處理,提取小孔和穿透孔特征,然后進行中值濾波、閾值分割、保留最大圖像區域、開運算和閉運算等圖像處理算法,獲得熔池小孔和穿透孔的面積[37,38]。

圖4 同軸圖像采集系統

3 結果

3.1 基于熔透特性的激光焊接功率控制方法

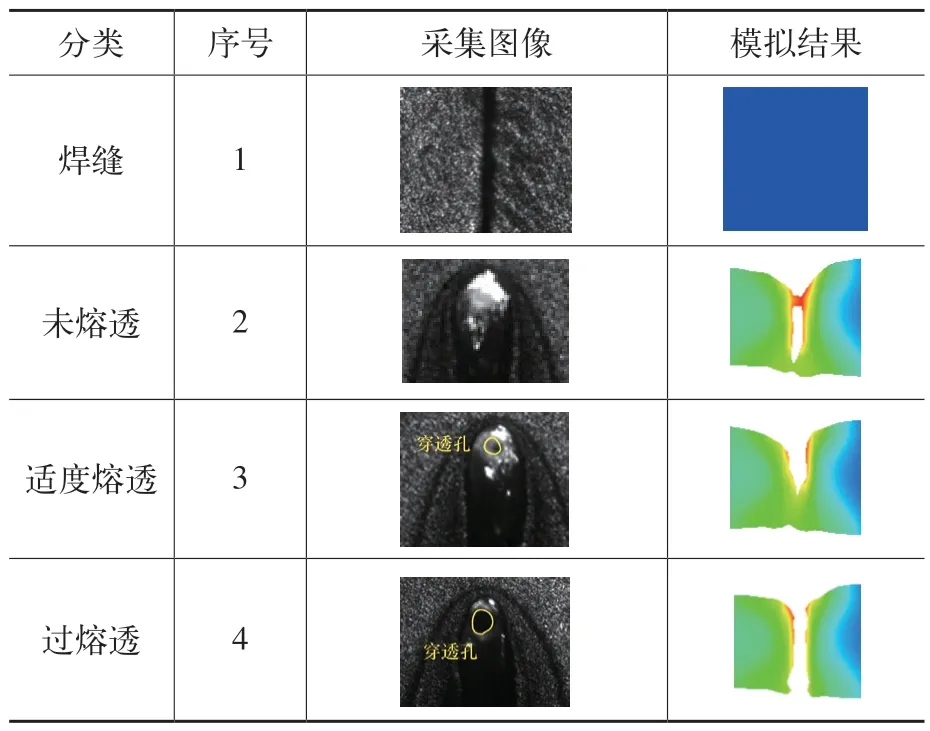

根據前期對光纖激光深熔焊接的熔透監測研究結果,B340LA變厚截面板的適度熔透時穿透孔面積為0.0152mm2[38]。對圖像進行閾值分割處理時,不同閾值的選擇會影響最終處理結果,而卷積神經網絡有著較強的魯棒性、高度的容錯能力、良好的并行處理與自組織自學習能力等優點[39]。為提高卷積神經網絡識別準確率,本文對采集到的圖像依據穿透孔面積的大小進行分類后再進行樣本訓練,包括未熔透(無穿透孔)、適度熔透(穿透孔面積≤0.0152mm2)和過度熔透(穿透孔面積>0.0152mm2)三種狀態,見表1。

表1 焊接過程信息分類

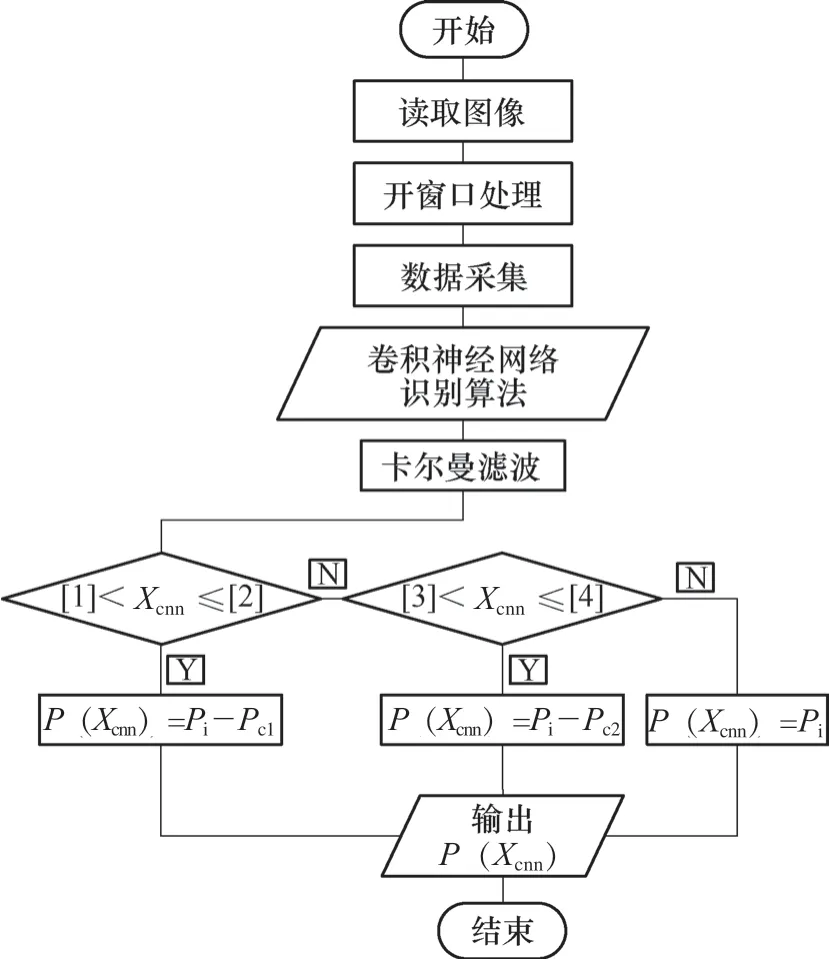

本文采用卷積神經網絡進行功率控制,由于卷積神經網絡采用的是類似于“模糊監測”的策略,會存在很多噪聲,因此,利用卡爾曼濾波方法對分類結果進行去噪處理,以得到連續的分類結果編碼作為功率控制系統的輸入量,將該時刻的分類編碼與適度熔透所歸類的編碼進行比較即可判斷當前的熔透狀態,見式(1),即

式中Xcnn——熔透狀態分類編碼;

Pi——i時刻功率(W);

Pout——激光當前輸出功率(W);

Pc1、Pc2——分別對應激光功率增加量、減少量(W)。

激光功率的變化量由穿透孔面積對應的激光功率和當前激光功率的差值計算得出[38]。

通過前期對樣本的訓練和識別歸類,可以將焊縫和三種熔透狀態分為1、2、3、4四種分類編碼,若該時刻的分類結果編碼為1~2.4之間,則為待焊縫隙或未熔透狀態,此時激光功率偏低,焊接處于未熔透狀態;若分類編碼處于2.5~3.5之間,則為適度熔透狀態;若分類編碼處于3.6~4之間,即為過熔透狀態。算法控制流程如圖5所示。以卷積神經網絡的熔透狀態判別結果作為控制的輸入量,控制輸出量則為激光功率的變化量。

圖5 卷積神經網絡熔透控制流程

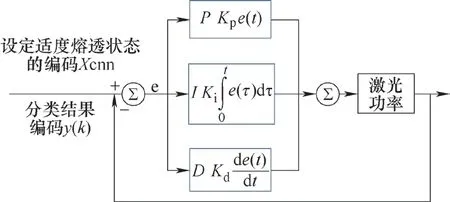

PID控制策略如圖6所示。將設定目標與實際功率值之間的偏差進行比例、積分、微分等數學運算,并線性組合成為控制量,從而改變被控對象即激光器輸出功率,實現激光焊接中出光功率的控制。

圖6 PID控制過程流程

設計完PID控制器后一般需進行參數整定,確定合適的PID參數以保證控制過程的穩定性,優化控制激光功率的輸出、響應速度等,參數整定可以直接在控制系統的試驗中進行。功率控制平臺采用運動控制器實現激光功率閉環控制,運動控制器接收到閉環PID控制輸出信號后,通過輸出模擬量電壓調整激光器功率輸出,如圖7所示。

圖7 激光功率控制方式流程

3.2 基于熔透特性的激光焊接功率自適應調控試驗

在激光焊接過程中,激光器的輸出功率會受到外界環境和激光器內部因素影響而發生改變,導致實際輸出功率與理論功率存在差異,因此需要對激光器的光束特征和出光功率進行標定與測量。試驗選用額定最高輸出激光功率為5kW的YLS-5000光纖激光器,其輸出波長為1.07μm,傳輸光纖芯徑為200μm,激光焊接頭為Precitec HW50型焊接頭,準直鏡焦距125mm,聚焦鏡焦距200mm,采用輔助氣體為體積分數99.99%的氬氣,利用功率計測量激光器的輸出功率與實際功率,得到對應模擬量電壓下激光器實際功率與理論功率的差值大小,見表2。激光功率輸出衰減較小,對功率調控試驗影響較小,可以采用模擬量電壓直接控制激光器功率。

表2 激光器功率輸出標定

試驗鋼材選用寶鋼集團所產鋼種型號為B340LA的變厚截面板,板材的形貌如圖8所示。已知焊接速度v=20mm/s,則從起始點焊接到終點的時間為9.75s。變截面板焊接試驗設定初始的激光功率為600W,焊接方向由薄板側到厚板側。

圖8 焊接軟件界面

在焊接過程中選擇卷積神經網絡的熔透狀態編碼作為PID控制器的輸入量,實現焊接過程中不同厚度下的自適應功率控制。軟件界面中可以同時顯示由工業相機采集的焊接圖像,顯示了焊縫位置信息[40,41]以及由PID調控的功率信息,如圖8所示。整個系統的監控效率為50幀/s。試驗采用的焊接方法為單獨激光焊,采用專用夾具對板材進行剛性固定,減小在焊接過程中因熱膨脹等因素而發生變形。由于焊縫背部余高能夠直接反應熔透狀態,因此以背部余高來評價焊縫熔透性。根據前期大量的變截面板激光拼焊的試驗結果發現,當焊縫整體質量較好時,背面余高平均值約為h=1.5mm,取其為評定值。焊接后,采用精度為0.01mm的游標卡尺以1cm的間距對焊縫的背面余高進行測量。

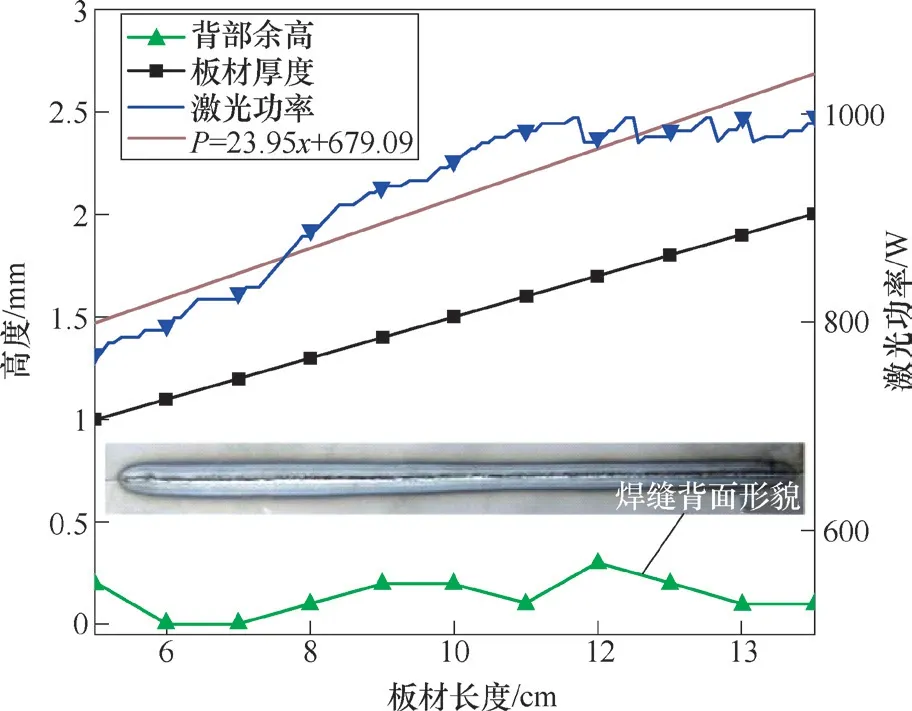

用x表示板材的位置,設焊接起始點處x=0,則x在5~15cm范圍內屬于變截面區間,如圖9所示。從功率的變化趨勢可以看出,在焊接過程中激光功率進行了實時的變化與調整,從焊縫形貌可知,焊縫正面和背面成形均勻,背部余高穩定,焊縫沒有出現未熔透、過熔透和燒穿等缺陷,因此本控制方式基本符合要求。以1cm的間距做功率曲線的散點圖,線性擬合后的直線與功率的變化趨勢大致相同,接近于變截面板材厚度的變化斜率從圖9中可以得出,獲得適度熔透焊縫所需的功率與板厚的關系見式(2),即

圖9 激光焊接功率實時調控及焊縫背部余高

4 結束語

1)采用閾值分割方法根據穿透孔面積將熔透狀態分成了未熔透、適度熔透和過熔透三種,并作為卷積神經網絡的訓練樣本,實現了卷積神經網絡連續輸出分類結果到PID控制器,完成了閉環激光功率控制流程的設計。

2)自適應激光焊接時輸出功率與材料厚度呈線性關系,具體的表達式為P=23.95x+679.09(5≤x≤15),焊接樣件的背面余高波動較小,波動范圍≤0.3mm,焊縫正面和背面成形均勻,背部余高穩定,焊縫沒有出現未熔透、過熔透和燒穿等缺陷,證明了采用卷積神經網絡識別焊接穿透孔面積后,能夠通過PID控制模擬量電壓的大小實現激光功率閉環控制。