Q460高強鋼管柱-H形梁焊接節點循環拉伸性能試驗研究

梁 剛, 陸志涵, 劉云賀, 郭宏超

(1. 西安理工大學 土木建筑工程學院,西安 710048; 2. 西安理工大學 省部共建西北旱區生態水利國家重點實驗室,西安 710048)

高強鋼(名義屈服強度fy≥460 MPa)具有強度高、韌性和可焊性好等優勢,一方面可降低建設成本,另一方面還能為大型及復雜結構提供更為合理的解決方案[1],如厚板焊接、構件運輸和吊裝等施工難題。目前,我國GB 50017—2017《鋼結構設計標準》[2]已將其結構鋼適用范圍擴展至Q460等級鋼材,但該類鋼材屈強比一般高于0.85,其在抗震設防區的應用受到了嚴格限制。

通過對高強鋼結構、梁柱節點等的抗震性能進行廣泛研究,探究高強結構在地震作用下的破壞模式和力學行為,提出改善高強鋼結構延性的措施,可為高強鋼結構在抗震設防區應用提供合理的方案。Chen等[3]針對不同材料組合下的高強鋼梁柱節點進行了抗震性能試驗,發現隨著梁、柱鋼材等級增加,節點的耗能能力以及延性等性能均劣化,但大部分節點的轉動能力達到0.035 rad。Hu等[4]為實現梁端“塑性鉸”外移,將加強型節點應用于高強鋼框架中,并對其進行了抗震性能試驗,研究表明采用超高強柱(Q890)的框架整體側移角超過了3%。張哲等[5]對2個足尺單榀單跨單層高強鋼框架-屈曲約束支撐結構進行了低周往復加載試驗,發現該類結構滯回曲線飽滿,承載力穩定,塑性變形性能較好。孫飛飛等[6]對高強鋼梁柱端板節點進行了低周反復加載試驗,發現Q690高強鋼端板節點的受彎承載能力比Q345鋼端板節點提高約30%,但因高強鋼端板彈性變形能力強,易于導致螺栓破壞,需提高螺栓的承載力以改善其延性。強旭紅等[7]對高強鋼端板節點在常溫下、火災下以及火災后的受力性能進行了系統研究,分析了高強鋼端板節點的破壞模式,轉動能力以及EC3規范預測節點剛度和承載力的有效性等問題。梁剛等[8]設計了三種不同屈服機制的Q690高強鋼外伸端板加勁螺栓節點,探討了節點的破壞模式、剛度和承載力、耗能能力以及應變分布規律。可見,采用不同材料組合、梁端加強或削弱等措施后,高強鋼結構或梁柱節點的延性可得到明顯提升。

但上述高強鋼結構或梁柱節點中,作為豎向受力構件的鋼柱均為H形截面,方鋼管具有優良的受壓及受彎性能,在鋼結構中亦常用作豎向受力構件,鋼管柱與梁連接節點的破壞模式、力-變形行為與常規H形鋼柱與梁連接節點顯著不同[9],因此,基于我國現行抗震設計規范,以鋼管柱-H形梁焊接節點受拉區等效模型[10]為研究對象,設計了3組共11個Q460高強鋼管柱-H形梁焊接節點,通過循環拉伸試驗,研究了梁翼緣板與鋼管寬度比、厚度比以及鋼管寬厚比和內隔板等參數對節點域破壞模式、初始剛度、承載力、延性和耗能能力的影響規律,探討了梁腹板焊接工藝孔型式對節點域受力性能的影響,以期為高強鋼管柱與梁焊接節點抗震設計和承載力理論模型構建提供依據。

1 試驗概況

1.1 試件設計

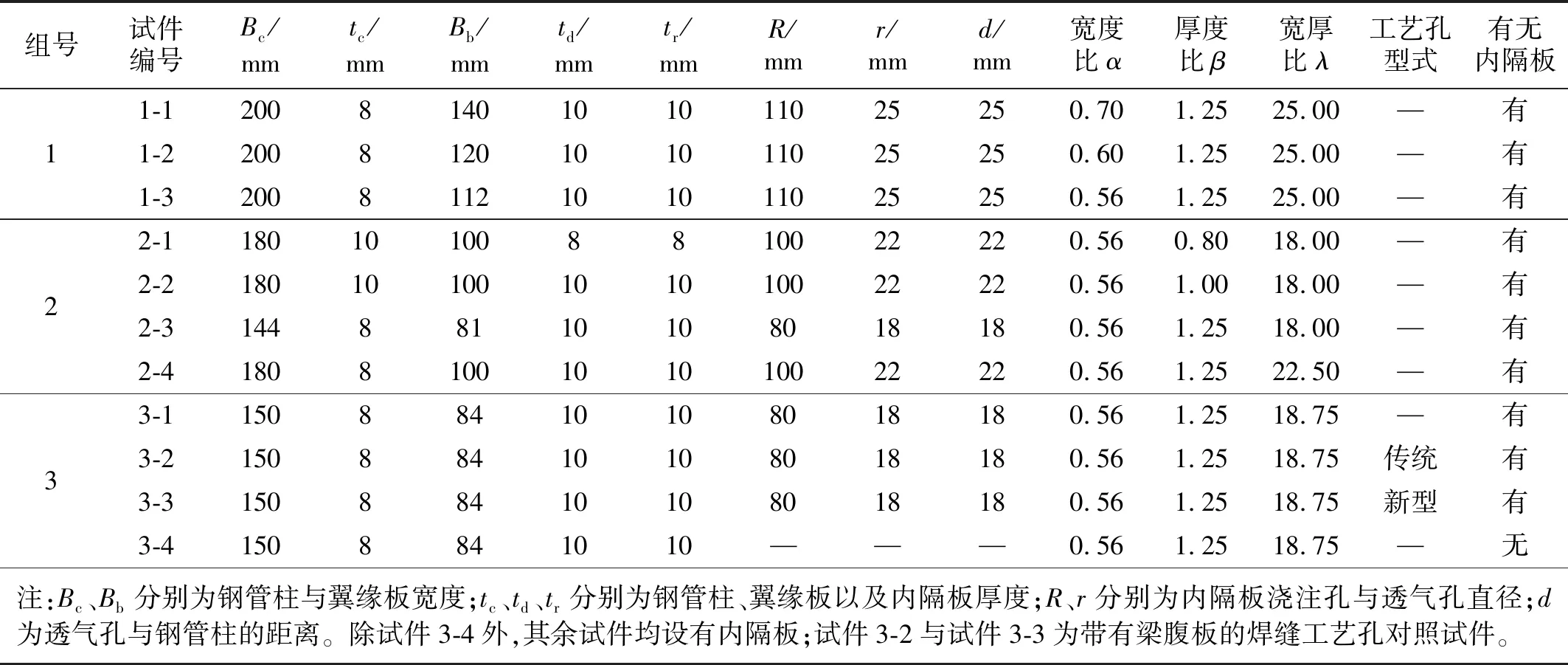

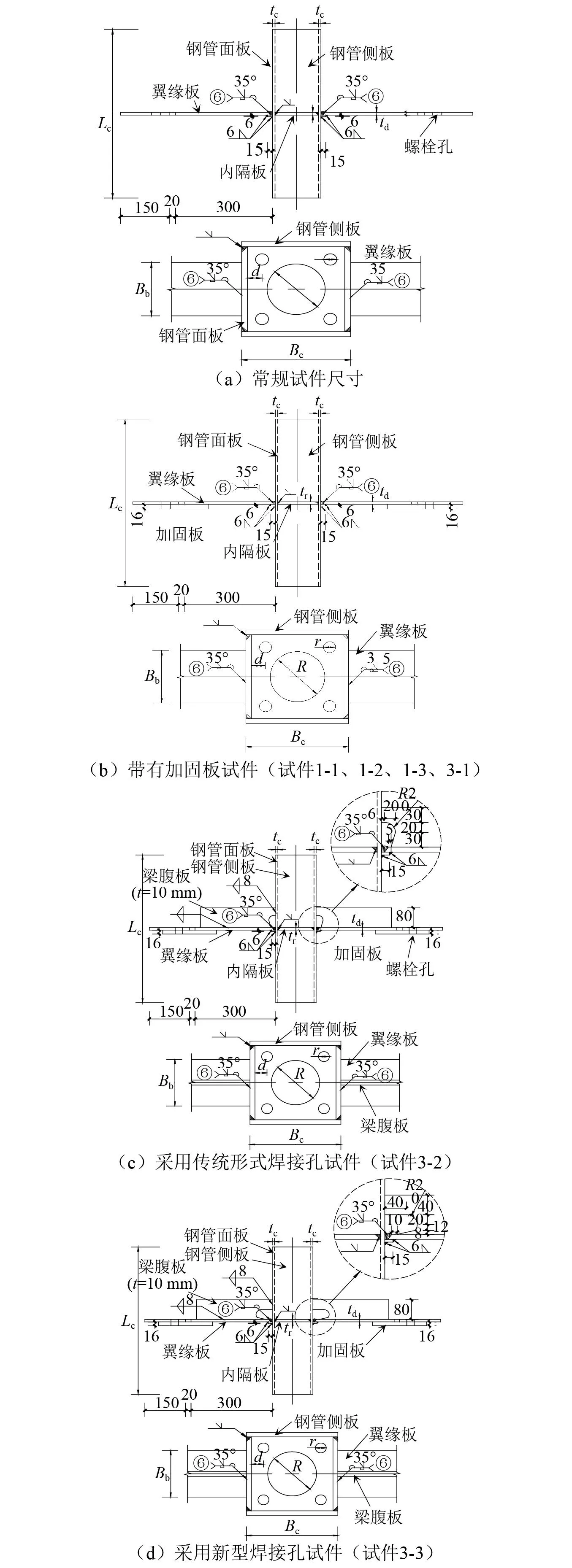

假定框架的抗震等級為二級,根據GB 50011—2010《建筑抗震設計規范》[11]、GB 50017—2017《鋼結構設計標準》對框架梁柱板件寬厚比的限值,以及內隔板厚度不應小于梁翼緣板厚度的相關規定,設計了3組共11個Q460高強鋼管柱-H形梁焊接節點。文獻[10]研究發現:鋼管長度為3.0倍管寬時,其對節點域變形的影響較小,因此本試驗統一取鋼管長度為Lc=600 mm。試件幾何構造及詳細參數分別如圖1和表1所示。

表1 各試件幾何參數

圖1 試件構造詳圖

第一組試件主要用以研究梁翼緣板與鋼管寬度比α(α=Bb/Bc)的影響;第二組試件2-1~2-3用以分析評價翼緣板與鋼管厚度比β(β=td/tc)的影響;試件1-3、2-4和3-1用以研究鋼管截面寬厚比λ(λ=Bc/tc)的影響;試件3-1與試件3-4,試件3-2與試件3-3分別進行對比分析,用以研究內隔板和梁腹板焊接通過孔構造的影響。試件3-2采用傳統焊接孔,試件3-3采用GB 50011—2010《建筑抗震設計規范》與美國FEMA規范[12]推薦的新型焊接通過孔,詳見圖1(c)、圖1(d),其中梁腹板的長度均為280 mm。為防止試件端部螺栓孔發生破壞,在其螺栓孔附近貼焊16 mm鋼板(見圖1(b))。

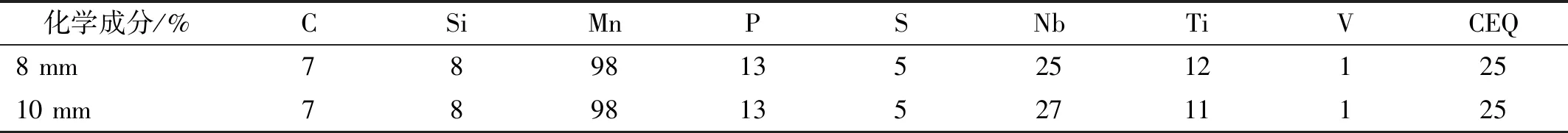

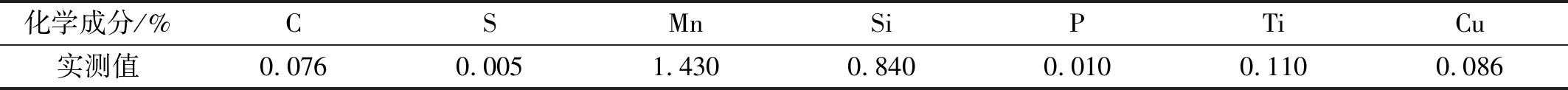

試驗所用Q460D高強鋼以及直徑為1.2 mm的ER60-G型號焊絲化學成分別見表2和表3,焊絲主要力學性能指標見表4。焊接方式采用氣體保護焊,氣體成分為80%Ar和20%CO2,焊接速度為28~36 cm/min。節點其他部位的焊接方法參考GB 50661—2011《鋼結構焊接規范》[13]確定。

表2 Q460D鋼材化學成分

表3 ER60-G焊絲化學成分

表4 ER60-G焊絲熔敷金屬力學性能

1.2 材性試驗

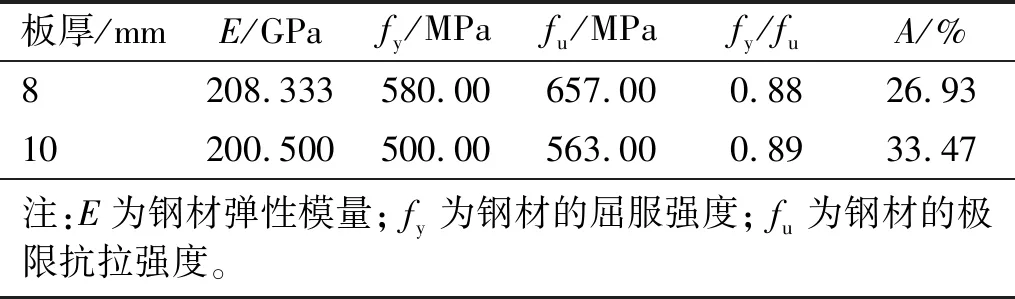

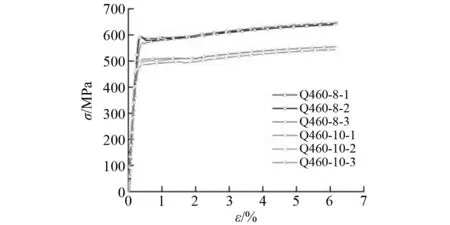

根據GB/T 228.1—2021《金屬材料 拉伸試驗: 第1部分:室溫試驗方法》[14]、GB/T 2975—2018《鋼及鋼產品力學性能試驗取樣位置及試樣制備》[15]的有關規定進行材性試驗,鋼材應力-應變曲線如圖2所示,主要材性參數實測值如表5所示。由表5可知,鋼材主要力學性能指標滿足GB/T 1591—2018《低合金高強度結構鋼》[16]要求。

表5 鋼材力學性能試驗結果

圖2 應力-應變曲線

1.3 加載裝置及加載制度

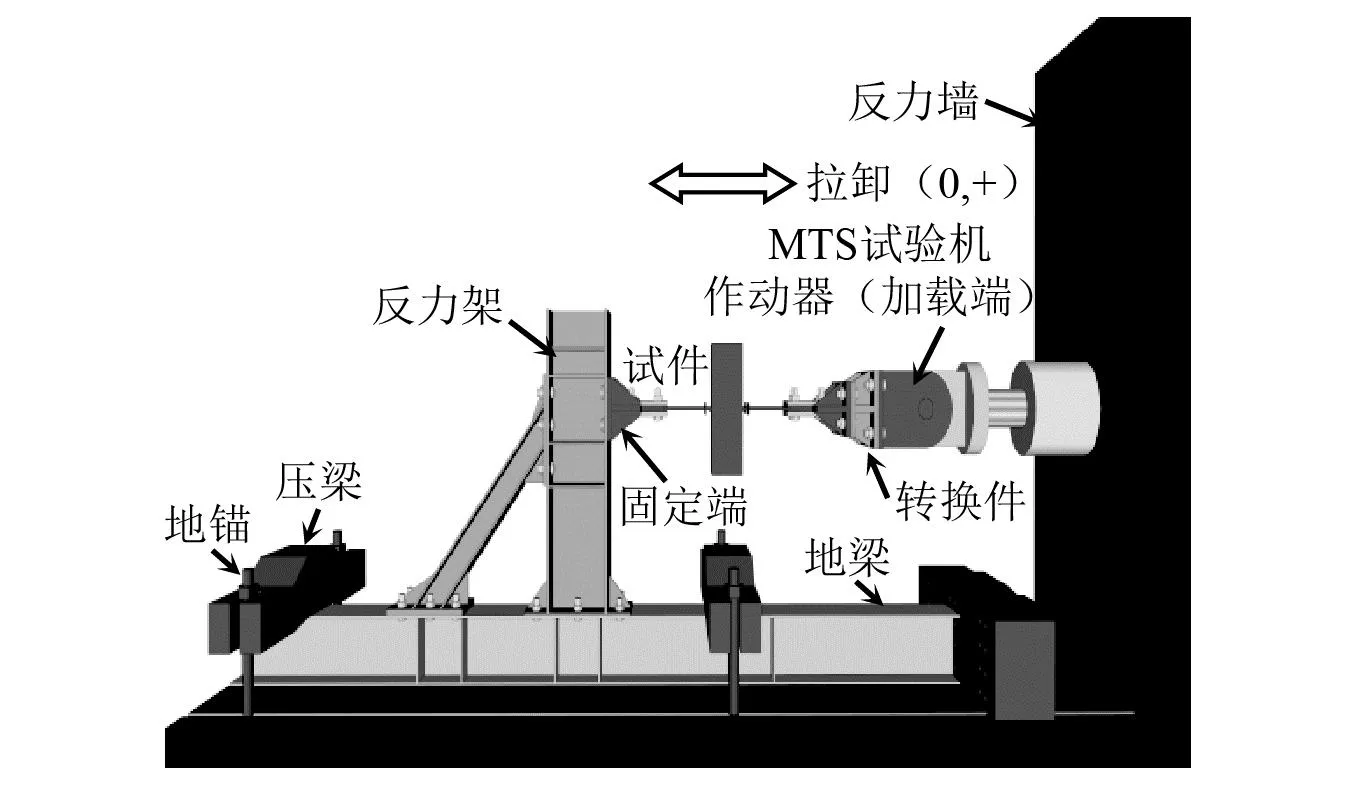

試驗在西安理工大學結構實驗室進行,試驗加載裝置如圖3所示。試件固定端與反力架通過高強螺栓相連,試件加載端采用轉換件通過高強螺栓與MTS試驗機作動器相連。因此試件、反力架、地梁與壓梁之間組成了一套完整的自平衡系統,由固定在地槽中的地錨限制系統的水平和豎向剛體位移。加載端采用1 000 kN的MTS液壓伺服作動器來施加循環拉伸荷載,試驗數據采用DH3818Y型數據采集儀自動采集。

圖3 加載裝置

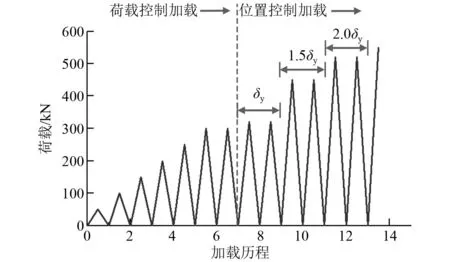

根據JGJ 101—2015《建筑抗震試驗規程》[17],采用荷載和位移混合控制方法進行加載。試件屈服前,采用荷載增量控制,以50 kN增量為一級,每級循環1次。屈服后,采用位移增量控制,以屈服位移(δy)的倍數為各級荷載增量,每級循環2次,直至加載結束,加載制度如圖4所示。整個試驗過程中,荷載加載速率為2 kN /s、位移加載速率為2.4 mm/min,當加載設備達到最大加載能力以致無法安全加載、承載力下降至最大荷載的85%或試件破壞時,加載結束。

圖4 加載循環示意

1.4 測點布置及測量內容

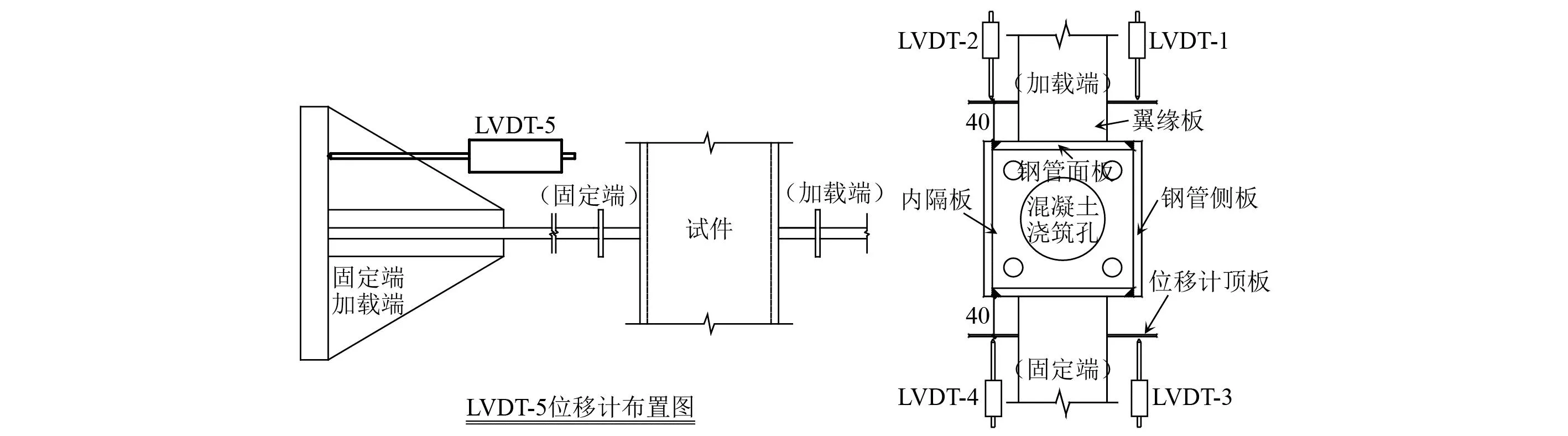

為測量各試件整體、局部荷載-變形關系,在加載端與固定端翼緣板兩側分別架設2個線性位移計,編號為LVDT-1、LVDT-2和LVDT-3、LVDT-4,如圖5所示,用以測量鋼管的整體變形Δp

圖5 位移計布置圖

(1)

式中,Δ1~Δ4分別為位移計LVDT-1~LVDT-4的測量值。在固定端加載端頭處架設線性位移計LVDT-5,用以測量系統的剛體位移,得到試件的整體變形Δt

Δt=|Δmts|-|Δ5|

(2)

式中,Δmts與Δ5分別為MTS作動器與線性位移計LVDT-5的測量值。此外,為明確試件各部分屈服時序,在內隔板、梁翼緣板以及鋼管柱面上均設置了相應的應變片或應變花,但限于篇幅,本文不作詳細討論。

2 試驗結果及分析

2.1 試驗現象及破壞形態

試驗正式開始前,先對試件進行預加載,其峰值荷載取試件理論屈服荷載的60%,檢查各儀表均正常工作后進行正式加載。由材性試驗結果可知,8 mm和10 mm厚Q460鋼材單軸拉伸應變分別超過0.28%和0.25%時,試件進入塑性工作階段。

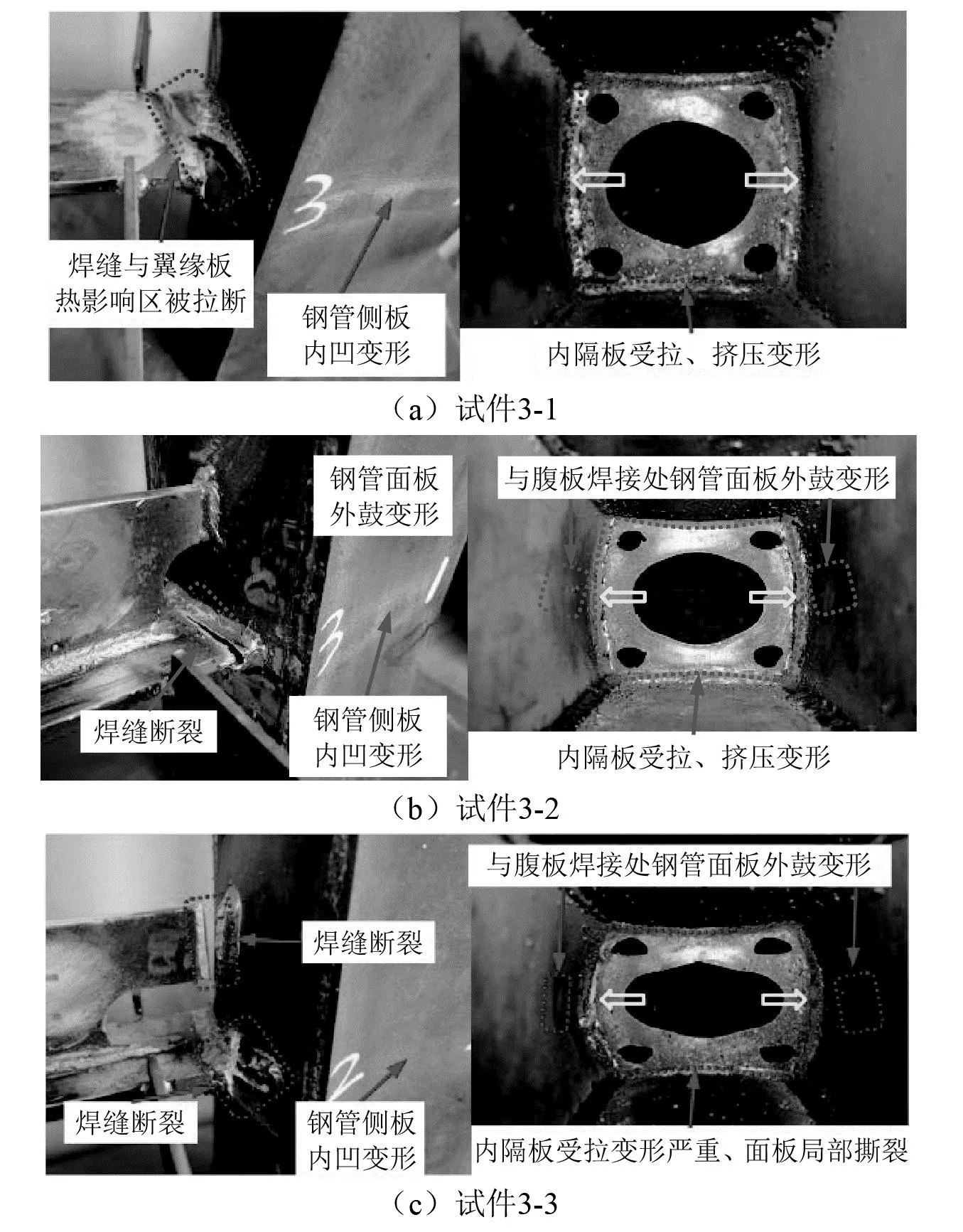

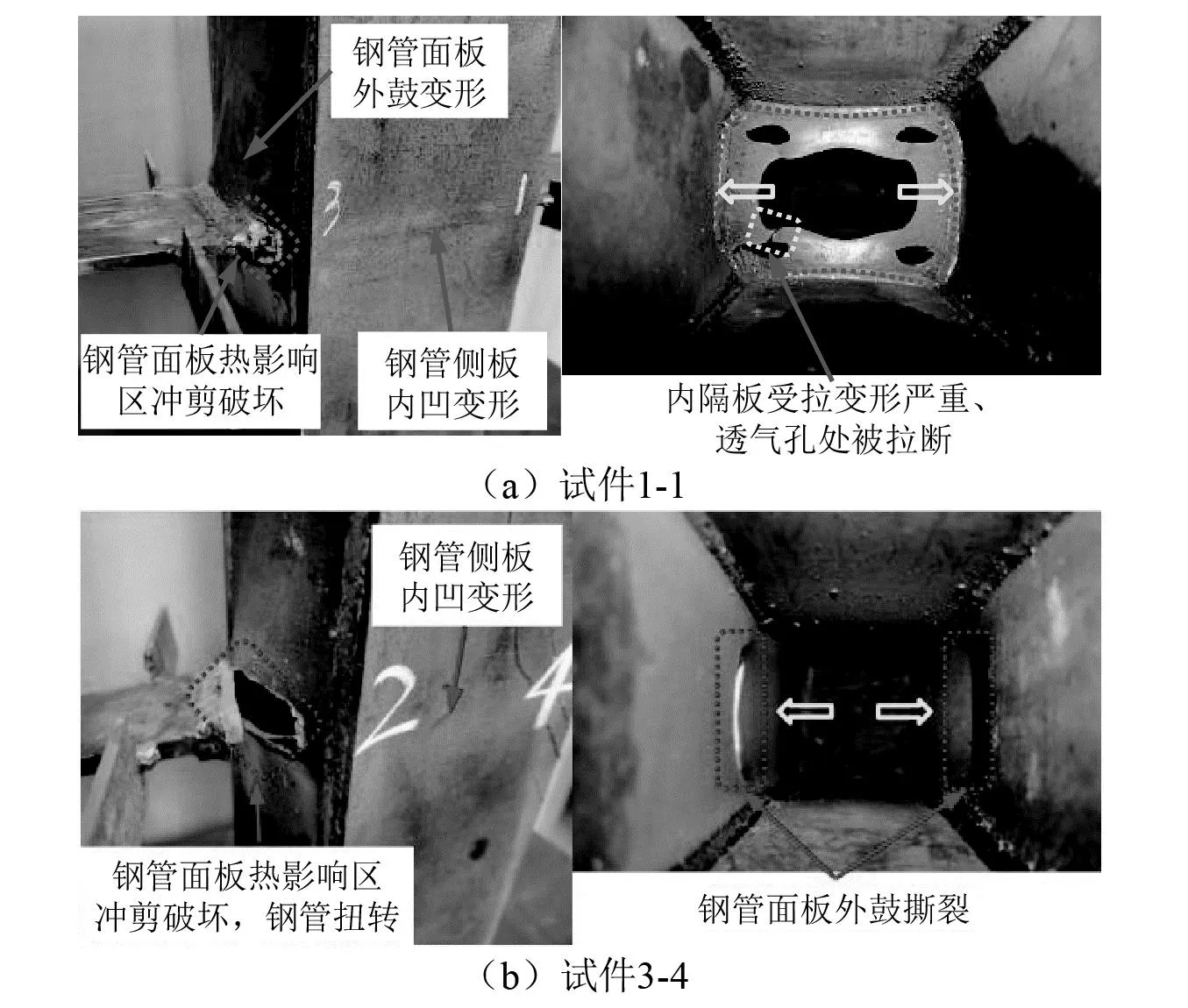

在循環拉伸荷載下,試件破壞形態和斷裂位置如圖6~圖9所示,主要發生3種破壞模式:① 連接處焊縫斷裂;② 連接處鋼管面板斷裂;③ 梁翼緣板母材被拉斷。下文中提到的Fy、δy,t分別為試件屈服荷載及相應的MTS位移測量值。

圖6 連接處焊縫斷裂

2.1.1 翼緣板與鋼管連接處焊縫斷裂

圖6給出了試件3-1、試件3-2和試件3-3的破壞形態,均發生梁翼緣板與鋼管間焊縫被拉斷現象。試件3-1在加載初期各部分無明顯變化。當加載至260 kN時,內隔板應變值首先超過鋼材屈服應變;當加載至300 kN時,鋼管與翼緣板焊縫一端發現細小裂紋,內隔板中心澆筑孔變形明顯;加載至400 kN時,裂縫沿翼緣板寬度方向發展,此時內隔板澆注孔“橢圓化”明顯。隨著加載的進行,翼緣板焊縫熱影響區開始出現頸縮變形。當按位移加載到第三圈至39 mm時,試件達到極限荷載419.3 kN,之后承載力迅速下降,靠近加載端的翼緣板與鋼管焊縫被拉斷,由圖6(a)可知,斷口延伸至翼緣板焊接熱影響區,鋼管側板內凹變形明顯。

試件3-2與試件3-3為帶有梁腹板的節點,兩者破壞模式相似,荷載控制階段試件均無明顯變形,當試件3-2與試件3-3分別加載至300 kN與260 kN時,內隔板開始屈服。當按位移加載至1.5δy,t時,由于局部塑性變形較大,試件3-2與試件3-3的拉力作用線偏離梁腹板中心,偏心力導致加載端與固定端翼緣板焊縫端部產生裂縫,對應荷載分別為411.5 kN與390 kN,繼續加載,試件3-2裂縫快速發展,在加載端腹板與鋼管面板焊接處產生裂縫,由于裂縫的擴展,兩端腹板在其平面內發生順時針扭轉變形(見圖6(b)),澆筑孔“橢圓化”嚴重;當加載至2δy,t時,試件達到峰值荷載519 kN,固定端翼緣板焊縫熱影響區裂縫開始貫通,此時梁腹板與鋼管面板焊接處也產生大變形,鋼管面板局部外鼓。隨后荷載突然下降,一聲巨響后,固定端梁翼緣板焊接區域發生斷裂,試件失去承載力。試件3-3加載至2δy,t時,裂縫快速發展并持續沿翼緣板寬度方向擴大,澆筑孔“橢圓化”明顯,鋼管面板與腹板焊接處出現明顯裂縫,且此處面板外鼓嚴重;當加載至3.5δy,t時,試件達到極限承載力601.3 kN,卸載時試件腹板與面板焊縫處完全斷裂,如圖6(c)所示,翼緣板與面板焊縫處也發生斷裂,停止加載。

2.1.2 連接處鋼管面板斷裂破壞

鋼管面板在焊接過程中亦會受到焊接熱輸入的影響,導致焊接處面板材料強度降低,發生斷裂破壞,如試件1-1與試件3-4(見圖7)。加載初期,試件1-1各部分均無明顯變形。當加載至380 kN時,內隔板開始屈服,且加載端翼緣板焊縫端部產生裂縫;當加載至2δy,t時,梁翼緣板端部裂縫沿其寬度方向快速發展,隨著裂縫深度擴大,因拉力作用線不斷偏移,導致鋼管整體發生扭轉,澆注孔與透氣孔連接處發生較大變形,同時鋼管面板外鼓明顯;當加載至3δy,t時,澆注孔與透氣孔連接處發生斷裂,如圖7(a)所示。試件因焊接熱輸入影響,連接處鋼管面板抗沖剪不足而斷裂。試件3-4為無內隔板試件,當加載至80 kN時,鋼管與翼緣板連接處焊縫兩端均出現輕微裂縫,同時由于裂縫開裂過程中伴隨著梁翼緣板拉力作用線偏移,鋼管柱出現嚴重的整體扭轉變形,鋼管面板焊接熱影響區同樣發生沖剪破壞,如圖7(b)所示,當裂縫擴展至翼緣板寬度約一半后,試驗因鋼管扭轉變形過大而停止。可見,內隔板可以降低鋼管柱面板的不均勻變形水平。

圖7 連接處鋼管面板沖剪破壞

試件1-2、試件1-3、試件2-4的破壞模式均是焊縫端部開裂后引起鋼管面板受拉撕裂,通過應變數據發現,三個試件內隔板均在焊縫端部裂縫產生前屈服,由此可得試件屈服荷載分別為:340 kN、320 kN與275 kN,試件焊縫開裂荷載分別為:1.03Fy、1.25Fy與1.16Fy。隨著加載的進行,焊縫端部產生裂縫,并沿翼緣板寬度方向快速發展,與試件3-4不同的是,試件1-2、試件1-3、試件2-4裂縫沿鋼管面板縱向發展(面板受拉撕裂破壞),而且內隔板澆注孔“橢圓化”嚴重。如圖8(a)所示,試件1-3與試件2-4內隔板澆筑孔與透氣孔連接處均被拉斷,如圖8(b)、圖8(c)所示,鋼管側板內凹明顯,破壞時表現出良好的塑性變形能力。

圖8 連接處焊縫局部斷裂后鋼管面板受拉撕裂破壞

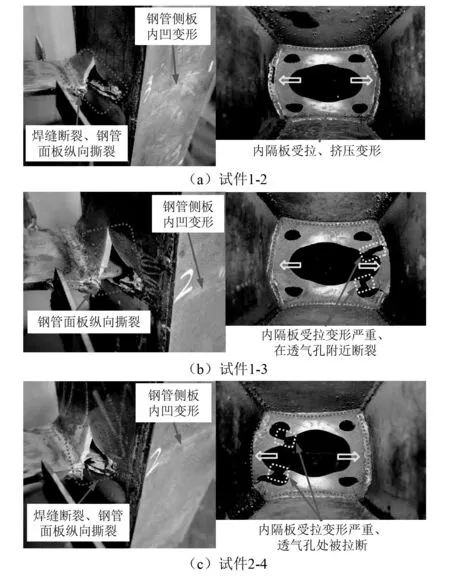

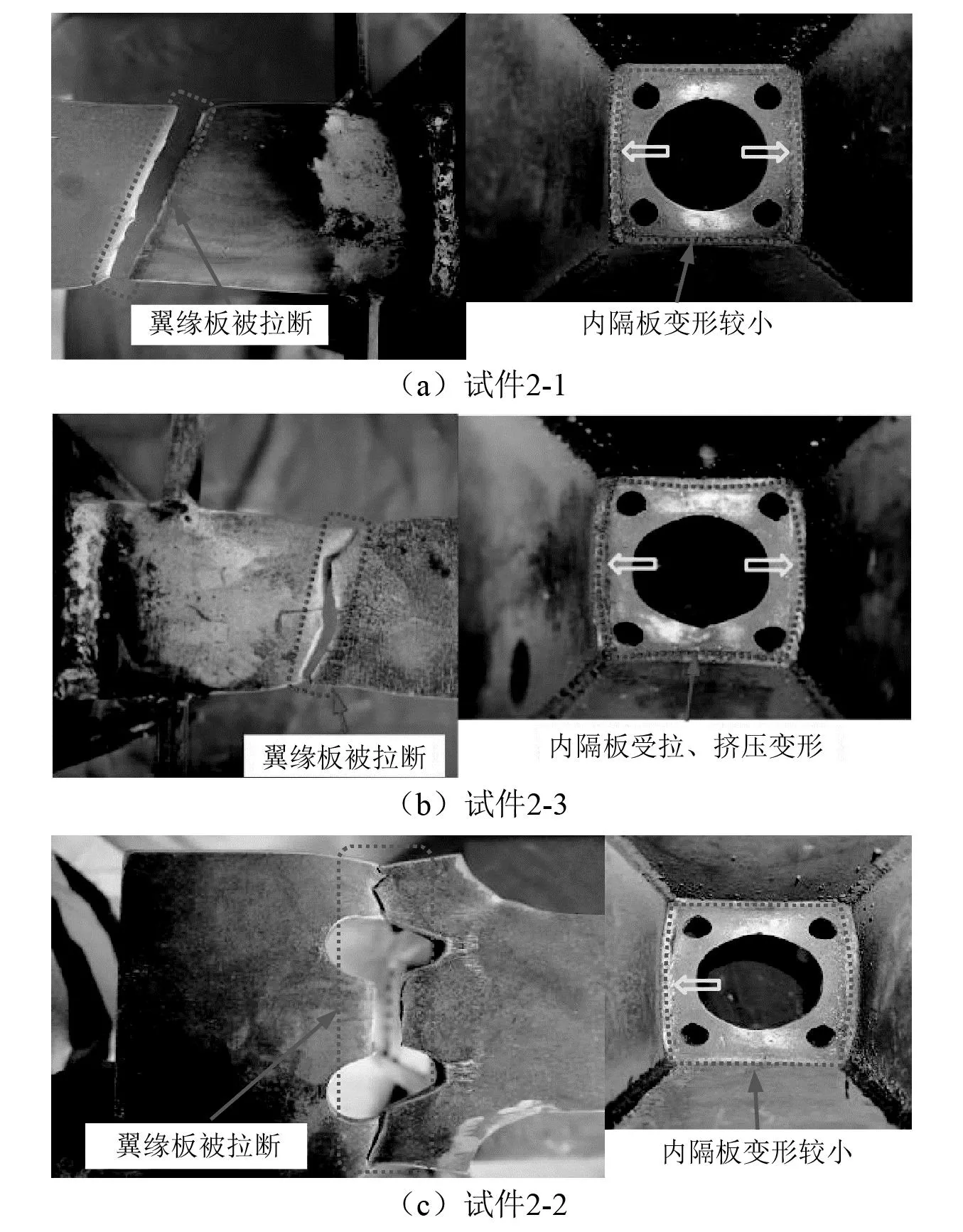

2.1.3 梁翼緣板母材被拉斷

試件2-1與試件2-3的破壞模式為翼緣板母材被拉斷,通過應變數據發現:當加載至300 kN時,試件2-1內隔板開始屈服,隨后固定端翼緣板端部焊縫產生裂紋;當加載至2δy,t時,兩側翼緣板在靠近面板約100 mm處,出現明顯的頸縮變形,同時翼緣板表面保護漆撕裂嚴重;當加載至3.5δy,t時,試件達到峰值荷載450.1 kN,翼緣板頸縮變形嚴重;當試件接近斷裂荷載419.1 kN時,承載力急劇下降,隨后試件固定端翼緣板母材發生斷裂破壞,由圖9(a)可知,試件在整個加載過程中內隔板變形較小,鋼管面板外鼓現象不明顯。與試件2-1類似,當加載至270 kN時,試件2-3翼緣板端部焊縫產生裂紋;當加載至300 kN時,內隔板率先屈服。隨后梁翼緣板亦出現頸縮現象,與試件2-1相比,當試件2-3梁翼緣板出現頸縮時,澆注孔亦有較大變形,如圖9(b)所示。當加載至5δy,t時,加載端翼緣板因頸縮變形過大被拉斷。對于試件2-2,由于過高地估算了其承載力,試件在固定端螺栓孔處發生斷裂破壞,因此對其他試件螺栓孔區域進行了加固,如圖9(c)所示。

圖9 梁翼緣板母材被拉斷

綜上,當試件臨近屈服時,梁翼緣板焊接處兩端將產生裂紋,對于翼緣板未被拉斷的試件,裂紋將沿著翼緣板寬度方向發展,但由于合力作用線的不斷偏移,整個鋼管柱發生扭轉變形,部分試件裂縫沿著梁翼緣寬度方向發展,因焊縫周圍鋼管面板亦受到焊接熱效應的影響,表現為鋼管面板焊縫熱影響區沖剪破壞,如試件1-1、試件3-4;部分試件裂縫會沿著面板縱向發展,表現為面板的縱向受拉撕裂破壞,如試件1-2、試件1-3、試件2-4;部分試件在梁翼緣板焊接處被拉斷,如試件3-1、試件3-2和試件3-3。試驗過程中,大部分試件破壞時鋼管面板外凸、側板內凹明顯,說明Q460高強鋼管柱-H形梁焊接節點具有良好的塑性變形能力。

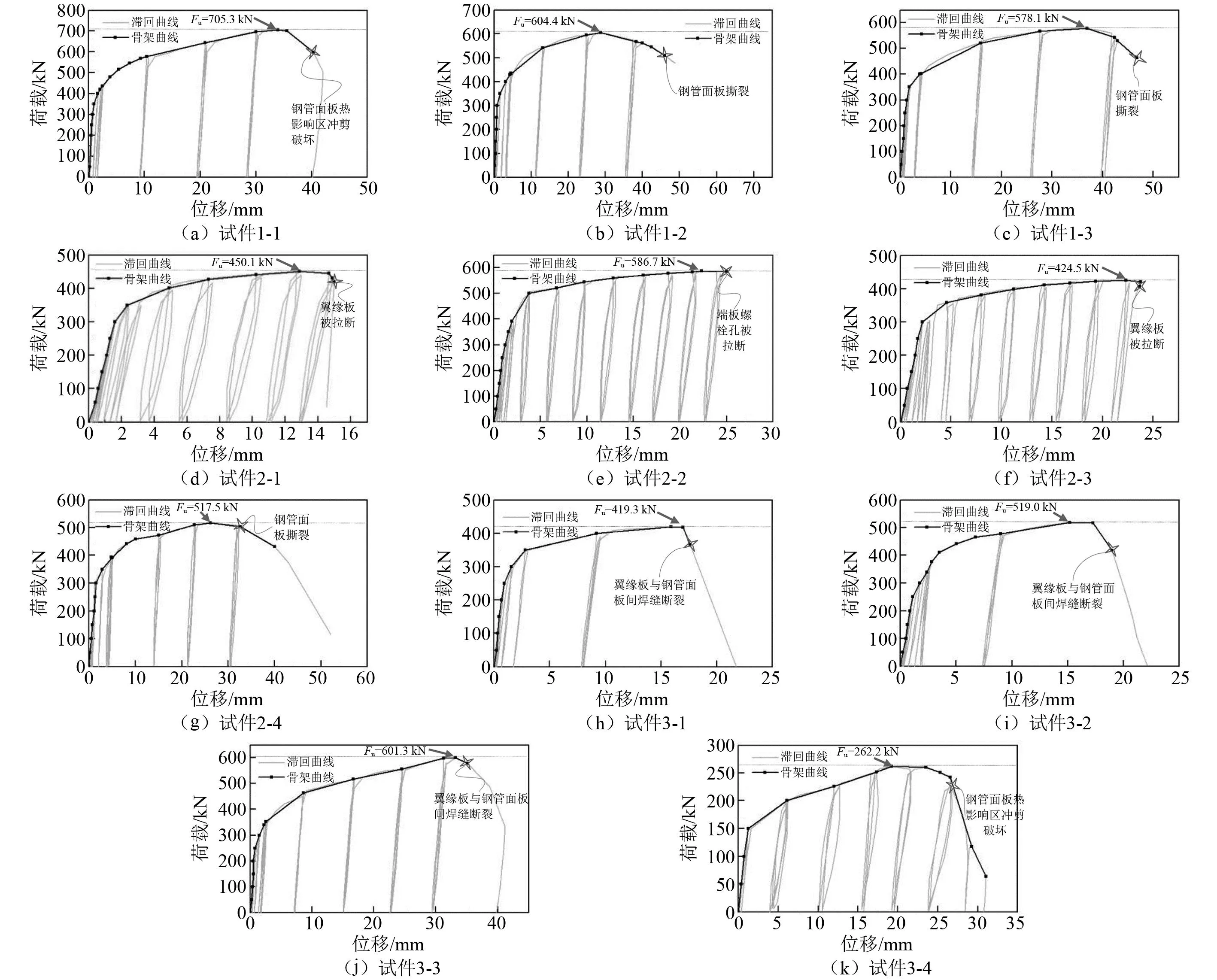

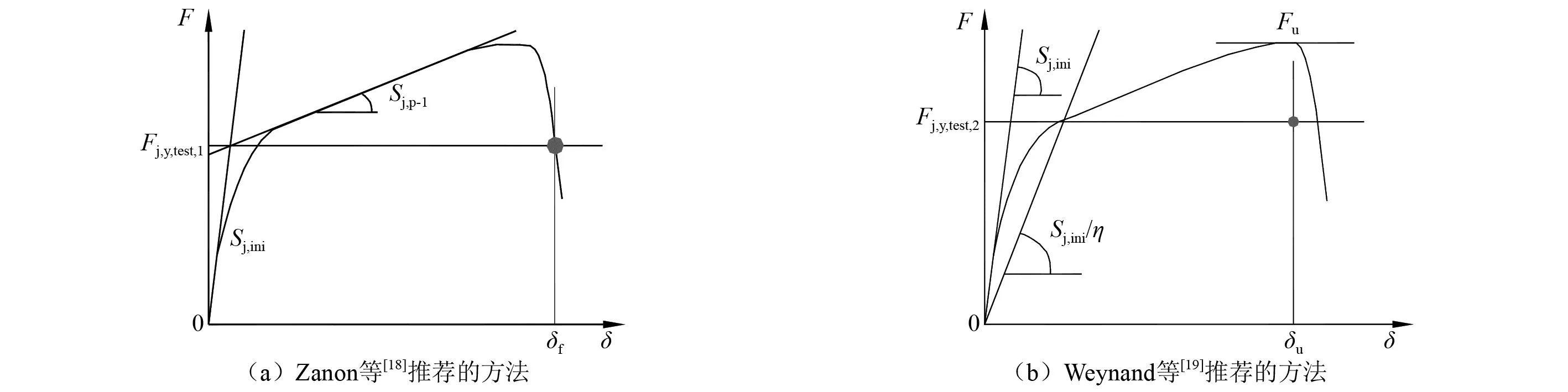

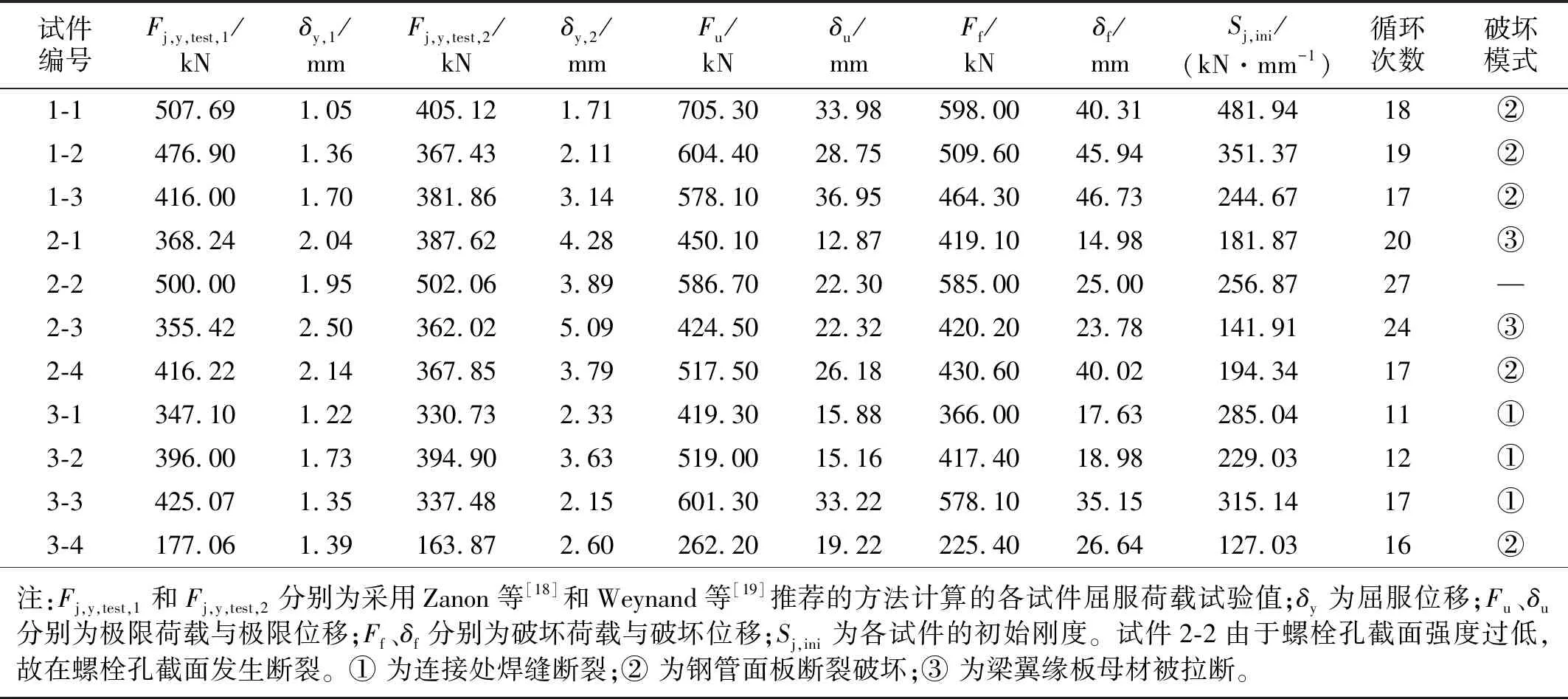

2.2 循環拉伸荷載-位移曲線

圖10給出了11個試件在循環拉伸荷載下的荷載-位移曲線,采用方程式(1)計算試件的變形,荷載為相應MTS拉力;Fu為試件峰值荷載,對應位移為δu;當試件承載力下降至峰值荷載的85%或斷裂時,認為試件達到斷裂荷載Ff,對應的位移為δf。通過循環拉伸曲線定義“骨架”曲線,即每循環圈峰值點間的連線,基于此確定試件的初始剛度Sj,ini以及塑性承載力Fj,test等指標,目前推薦的連接塑性承載力試驗值估算方法為:①Zanon等[18]將連接塑性承載力Fj,Rd,test定義為荷載-位移曲線的初始剛度線與屈服后剛度線的交點(見圖11(a));②Weynand等[19]認為連接的塑性抗拉承載力Fj,Rd,test,2為割線剛度與曲線的交點(亦為EC3規范[20]推薦算法)為其塑性抗拉承載力Fj,Rd,test,1(見圖11(b))

圖10 滯回曲線與骨架曲線

圖11 試件塑性承載力試驗值分析方法

Sj=Sj,ini/η

(3)

式中,η為連接的初始剛度修正系數,對于焊接連接η=2.0。采用方法(1)和方法(2)獲得的試件塑性承載力分別記為Fj,y,test,1和Fj,y,test,2,所有試件主要指標如表6所示。

表6 荷載-位移曲線主要特征值

由圖10(a)~(c)可知,在彈性階段,荷載與位移關系呈線性增加趨勢。達到峰值荷載后,試件1-1由于焊縫熱影響區斷裂而快速喪失承載力,試件1-2與試件1-3由于發生鋼管面板和澆筑孔邊緣撕裂破壞,其荷載-位移曲線具有較明顯的下降段。結合表6可知,隨著梁翼緣板與鋼管寬度比α減小,試件的初始剛度和承載力均降低,其中試件1-1的初始剛度分別約為試件1-2和試件1-3的1.37和1.97倍,承載力分別約為試件1-2和試件1-3的1.17和1.22倍。主要原因為α越小,梁翼緣板越窄,單位荷載下變形越大,剛度越小。此外,屈服線在梁翼緣板上的起始位置離鋼管邊緣越遠,翼緣板抗力有效寬度越小,未充分發揮內隔板的承載能力。

由圖10(d)~(f)可知,試件2-1、試件2-2與試件2-3均發生梁翼緣板母材斷裂,屈服后表現出較弱的應變強化效應,這主要與Q460鋼材應變強化效應弱密切相關,峰值后試件均快速斷裂。但試件2-1循環拉伸荷載-位移曲線較其他試件飽滿,說明試件2-1具有良好的塑性變形和耗能能力,主要原因為該試件翼緣板較薄,由圖9(a)可知,荷載作用下試件的塑性變形主要集中在梁翼緣板上,耗能能力較強。此外,結合表6可知,三者Fu/Fj,y,test,2值均約為1.17,說明梁翼緣板與鋼管柱厚度比β對試件的承載力影響較小,但試件2-2因螺栓孔處凈截面強度不足,導致其承載力偏低,因此上述結論仍需進一步討論。試件2-2比試件2-1的初始剛度增大約41%,說明β對連接的初始剛度影響較大。主要原因為增大β,提高了梁翼緣板對連接整體剛度的貢獻。但試件2-3的相對剛度卻比其他兩個試件小,主要是因為該試件梁翼緣板亦較窄,相同荷載作用下,梁翼緣板變形較大,即梁翼緣抗拉剛度較小,導致整個試件剛度下降。

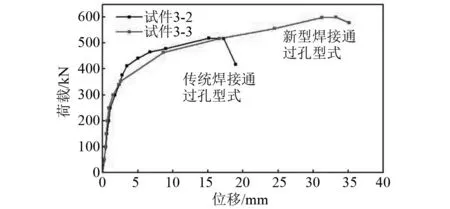

由圖10(c)、圖10(g)和圖10(h)可知,隨著鋼管寬厚比λ的減小,試件的破壞形態從鋼板面板撕裂破壞轉變為連接處焊縫斷裂,塑性變形能力逐漸降低,呈現出一定的脆性破壞特征。結合表6可知,試件1-3、試件2-4和試件3-1的Fu/Fj,y,test,2值依次約為1.54、1.41和1.27,試件3-1的該比值比試件1-3和試件2-4分別降低約18%和10%,可見其承載力亦呈下降趨勢,主要原因為,當λ較小時,加載后期連接柱面及內隔板變形亦較小,因此柱面連接周圍薄膜力效應難以充分發揮,導致連接的承載力減小。試件3-2與試件3-3均為帶有腹板試件,前者腹板與翼緣板采用傳統焊接通過孔構造,后者則采用文獻[11-12]推薦的新型焊接通過孔,由圖10(i)、圖10(j)可知,兩者具有相似的荷載-位移特征,試件3-2的循環拉伸荷載-位移“骨架”曲線幾乎與試件3-3重合(見圖12),但后者具有較高的承載力和良好的塑性變形能力。結合表6可知,試件3-3的承載力比試件3-2高約14%,其極限位移超過后者近2倍,說明梁腹板新型焊接通過孔構造能夠顯著改善連接的塑性變形能力。對比試件3-1和試件3-4,由圖10(h)、圖10(k)可知,兩者循環拉伸曲線有較大區別,試件3-4主要通過鋼管柱面板屈服參與耗能,循環拉伸荷載形成的“滯回圈”較飽滿,試件3-1內隔板首先屈服耗能,但隨著荷載增大,連接處焊縫發生斷裂破壞,鋼板面板屈服區域較小,因此其耗能能力較弱。結合表6可知,試件3-4的極限位移比試件3-1增加約20%,但前者的承載力比后者降低約37%,由此可見,內隔板的存在提高了試件的承載力,但降低了試件的塑性變形能力。

圖12 不同焊接通過孔型式的影響

2.3 延性性能

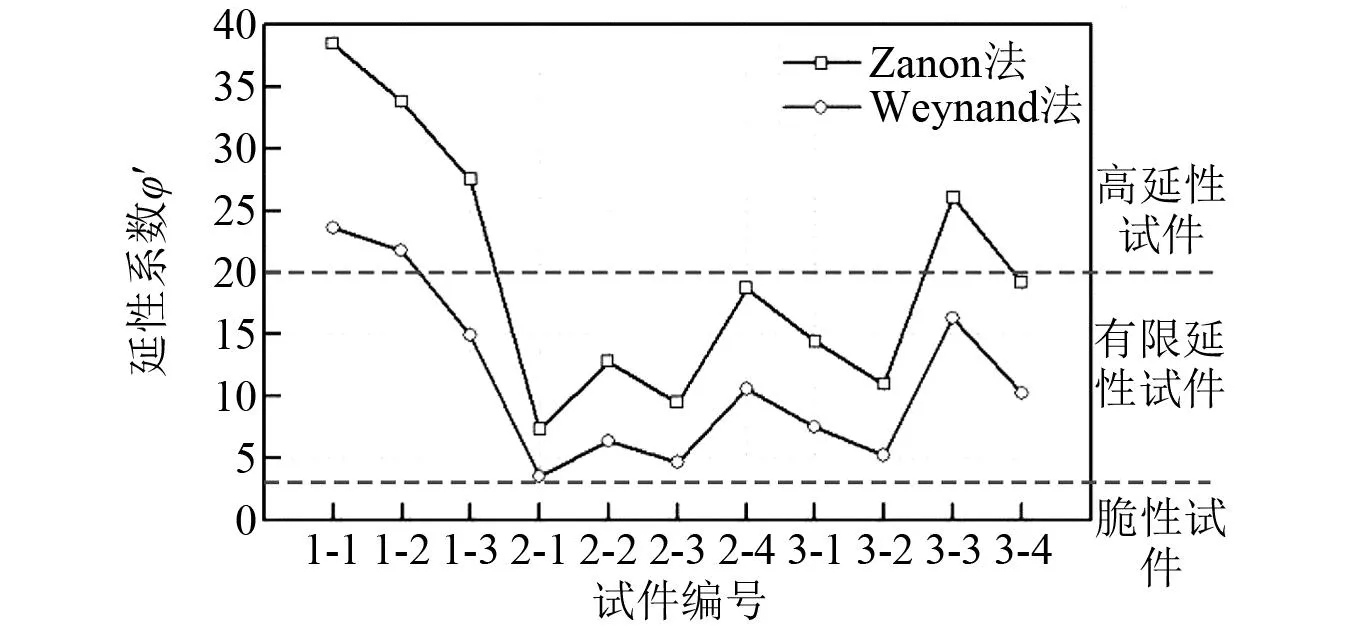

通過位移延性系數φ′來表征試件的延性性能,其中φ′=δf/δy,δf與δy分別表示試件破壞和屈服時對應的極限位移與屈服位移。根據位移延性系數φ′的大小,可將連接分為三類:當φ′≥20時,屬于高延性試件;當3≤φ′<20時,表示試件延性有限;當φ′<3時,表示為脆性試件[21-22]。

圖13給出了各試件的延性系數分布規律,由圖可知,所有Q460高強鋼管柱-H形梁翼緣板焊接節點的延性系數均大于3,均屬于有限延性試件或高延性試件。說明Q460高強鋼焊接節點仍具有較高的延性性能。其中試件1-1、試件1-2、試件1-3以及試件3-3在Zanon法中的延性系數均超過20,而在Weynand法(被EC3規范[20]采納)中僅有試件1-1、試件1-2的延性系數超過了20,故試件1-1與試件1-2均屬于高延性試件,前者延性系數最大為32.27,兩者均具有較高的梁翼緣與鋼管柱寬度比,因此,結合前節分析,試件具有較高寬度比時,提高試件承載能力的同時具有較高的延性。試件3-3的延性系數約為試件3-2的3倍,前者為具有新型焊接通過孔型式。

圖13 延性系數

綜上可知,翼緣板與鋼管柱的寬度比以及焊接通過孔構造為影響高強鋼試件延性的關鍵參數之一。

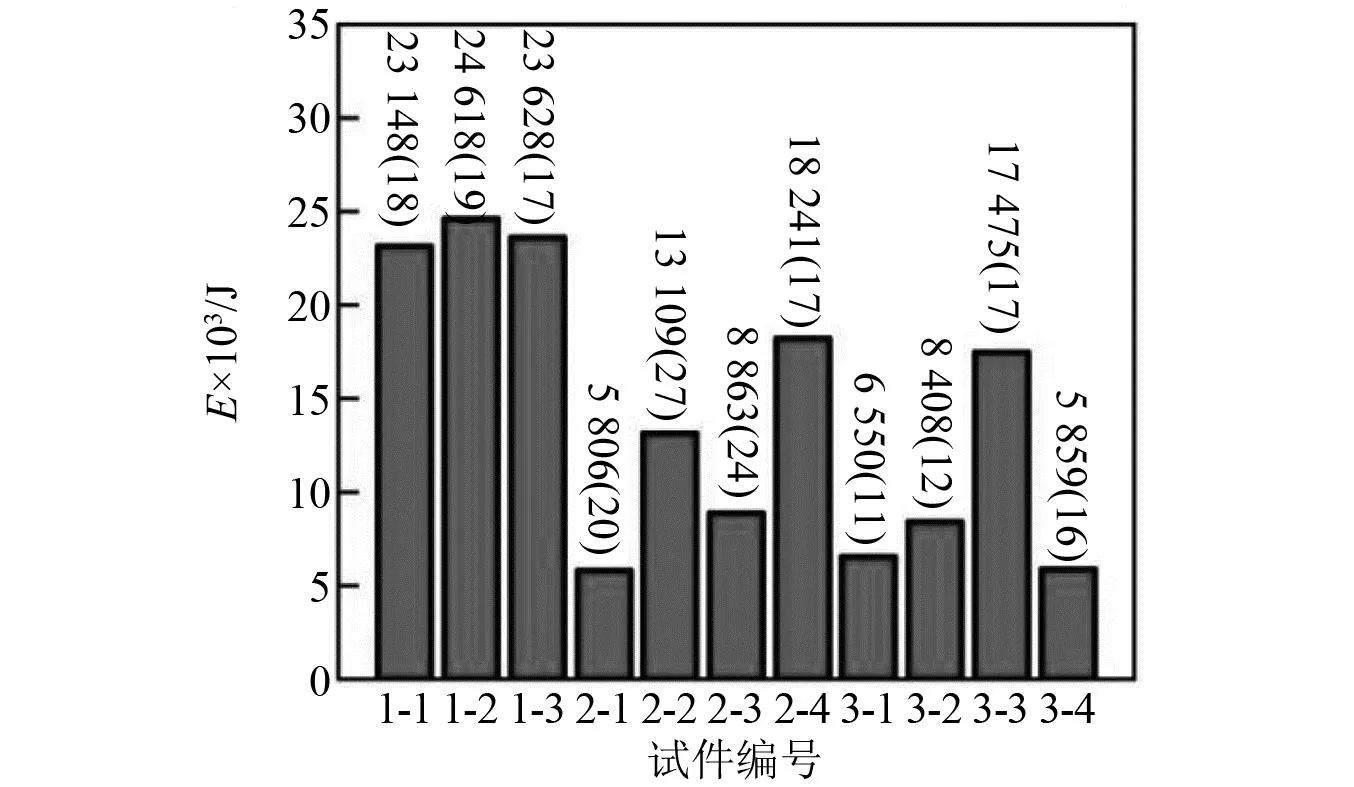

2.4 耗能能力

采用試件在循環拉伸過程中的“滯回”能量E(J)(簡稱“應變能”)來定量分析試件的耗能能力,可由循環拉伸荷載-位移曲線包絡圖總面積計算求得,其數值大小反映試件在循環拉伸荷載作用下的耗能能力。各試件總的應變能如圖14所示。

圖14 各試件總應變能

由圖14可知,節點在循環拉伸荷載下具有較好的耗能能力,寬翼緣試件(試件1-1、試件1-2、試件1-3)的總應變能均在20 000 J以上,儲能能力較好。對于翼緣板被拉斷的試件(試件2-1、試件2-3),由于其塑性變形主要集中在翼緣板位移測點的后側,因此節點域表現出較小的耗能能力。對于試件2-4與試件3-3,前者由于焊縫被拉斷而失去承載力,后者則因鋼管面板撕裂而失去承載力,二者在節點域附近產生了較大的塑性變形,故表現出較高的塑性變形能力。對比試件3-1與試件3-4,二者總應變能相差較小,但前者具有更高的承載能力,因此鋼管內設置隔板后,除可以提高節點的承載能力外,還可以改善節點域的耗能能力,主要原因為內隔板加強了梁翼緣與鋼管柱間的整體性,使節點域變形更均勻。

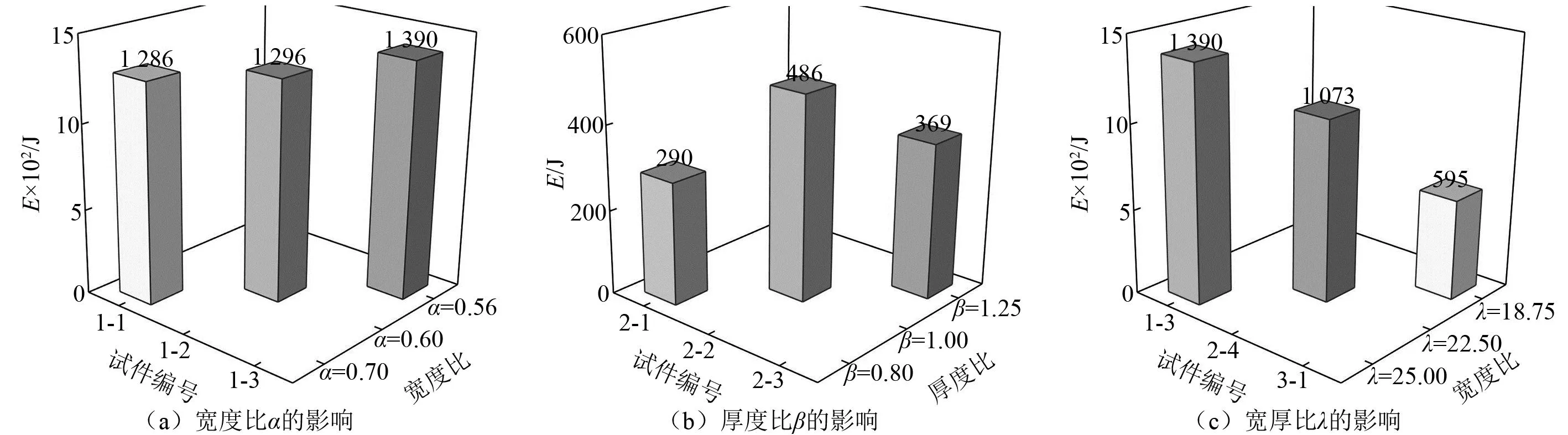

采用式(4)計算各試件的平均應變能,分析試件單圈平均耗能能力,研究各關鍵參數對節點耗能能力的影響規律

(4)

式中,n為試驗加載圈數。圖15給出了ɑ、β以及λ對試件平均應變能的影響規律。由圖15(a)可知,試件1-1、試件1-2、試件1-3的平均應變能分別為1 286 J、1 296 J、1 390 J,試件1-3的平均應變能分別是試件1-1與試件1-2的1.08、1.07倍,可以看出隨著試件寬度比減小,試件的平均應變能逐漸增加,但增幅較小,這是由于試件寬度比越小,循環拉伸荷載作用下,鋼管面板薄膜拉力效應越明顯,此時鋼管面板會較早產生塑性變形,平均應變能增加。

圖15 平均應變能變化規律

由圖15(b)可知,試件2-1、試件2-2、試件2-3的平均應變能分別為290 J、486 J、369 J,三者厚度比分別為0.80、1.00、1.25,其中試件2-2的平均應變能為試件2-1與試件2-3的1.67與1.32倍,由于試件2-1與試件2-3均為位移測點后翼緣板斷裂,試件大量塑性變形并非集中在節點域附近,因此其對節點域耗能能力的影響規律仍需進一步研究;

由圖15(c)可知,隨著鋼管寬厚比增大,鋼管柱面越早進入塑性階段,體現出試件耗能能力增加。如試件1-3、試件2-4、試件3-1的平均應變能分別為1 390 J、1 073 J、595 J,且試件1-3的平均應變能分別是試件2-4與試件3-1的1.30與2.34倍,說明增大鋼管柱寬厚比,可提高試件的單位耗能能力,有利于提高高強鋼焊接節點的塑性變形能力。

試件3-2與試件3-3的平均應變能分別為701 J與1 028 J,后者約為前者的1.47倍,說明試件3-3在耗能能力方面較試件3-2突出,主要原因是新型焊接通過孔改善了節點域局部應力集中程度,延緩了焊接裂縫開裂進程,進而提高了節點域的耗能能力。

3 結 論

(1)循環拉伸荷載作用下,Q460高強鋼管柱-H形梁焊接節點的破壞模式主要為:連接處焊縫斷裂、連接處鋼管面板斷裂或梁翼緣板被拉斷三種。

(2)高強鋼梁翼緣板與鋼管寬度比α對連接的初始剛度、承載力和延性等指標影響均較大。寬度比α由0.70減小到0.56時,焊接節點的初始剛度和極限承載力分別降低約97%和22%,節點由高延性降低為有限延性。

(3)減小高強鋼管寬厚比參數λ,降低了焊接節點的承載力和塑性變形能力,當λ由25.0減小到18.75時,節點的極限承載力和平均應變能分別減小了18%和134%。

(4)內隔板的存在提高了節點的承載力,但降低了試件的塑性變形能力。無內隔板焊接節點的承載力比相應設置內隔板的節點降低約37%,但前者的極限位移比后者增加約20%。

(5)具有新型焊接通過孔構造的試件承載力比傳統構造試件提高約14%,當試件破壞時,前者的極限位移超過后者近2倍,新型焊接通過孔能顯著改善連接的延性。