百萬千瓦二次再熱汽輪發電機剛性框架基礎動力性能研究

杜林林, 岳方方, 王進沛, 王 浩, 邵曉巖, 胡云霞, 李偉科

(1. 國機集團科學技術研究院有限公司 國機集團工程振動控制技術研究中心,北京 100080;2. 中國能源建設集團 廣東省電力設計研究院有限公司,廣州 510663)

當前,我國能源發展處于安全保障關鍵期和低碳轉型窗口期[1],電力作為能源安全保供和低碳轉型的關鍵領域,電力工程和裝備需具備低碳高效、綠色環保、性能優良、安全可靠的特點。為了降低火電機組能耗、減少環境污染,蒸汽參數高、機組容量大的超超臨界機組,由于其同時具有發電效率高且單位容量成本低等優點,已經成為火力發電的重要選擇類型[2]。1 000 MW超超臨界二次再熱機組汽輪發電機軸系長、轉子重[3],作為電廠關鍵核心動力裝備,汽輪發電機振動控制是保障電廠安全可靠運行的重要環節。汽輪發電機基礎作為支撐結構,合理的基礎選型和設計可以有效控制汽輪發電機基礎振動響應[4],開展基礎動力性能分析是指導基礎選型和優化設計的關鍵環節。

汽輪發電機基礎型式一般有剛性框架式基礎和彈簧隔振基礎兩種型式[5]。國內的1 000 MW單軸四缸全轉速機組絕大多數采用剛性框架式基礎,核電半速機組和國際上的單軸五缸機組均采用彈簧隔振基礎[6]。目前已投運的1 000 MW超超臨界二次再熱燃煤機組,如國電泰州電廠二期工程、華能萊蕪、華電萊州、華電句容、大唐東營等2×1 000 MW超超臨界二次再熱機組汽輪發電機基礎[7]均采用彈簧隔振基礎。

本文圍繞某1 000 MW超超臨界二次再熱機組汽輪發電機剛性框架式基礎的動力性能開展研究,通過數值仿真分析和縮尺模型試驗,研究基礎的動力特性和動力響應,深入分析基礎動力性能,為1 000 MW超超臨界二次再熱機組汽輪發電機剛性框架基礎的選型和設計提供指導。

1 汽輪發電機機組和剛性框架基礎信息

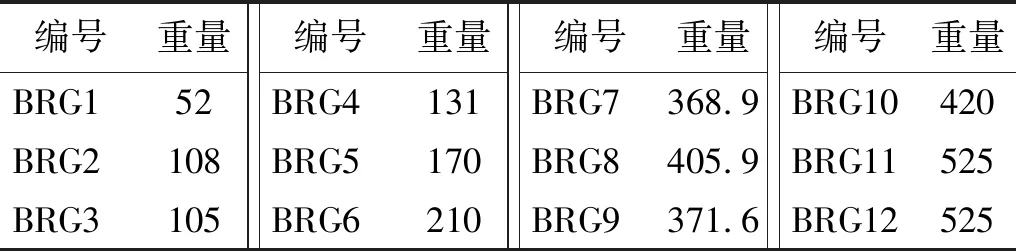

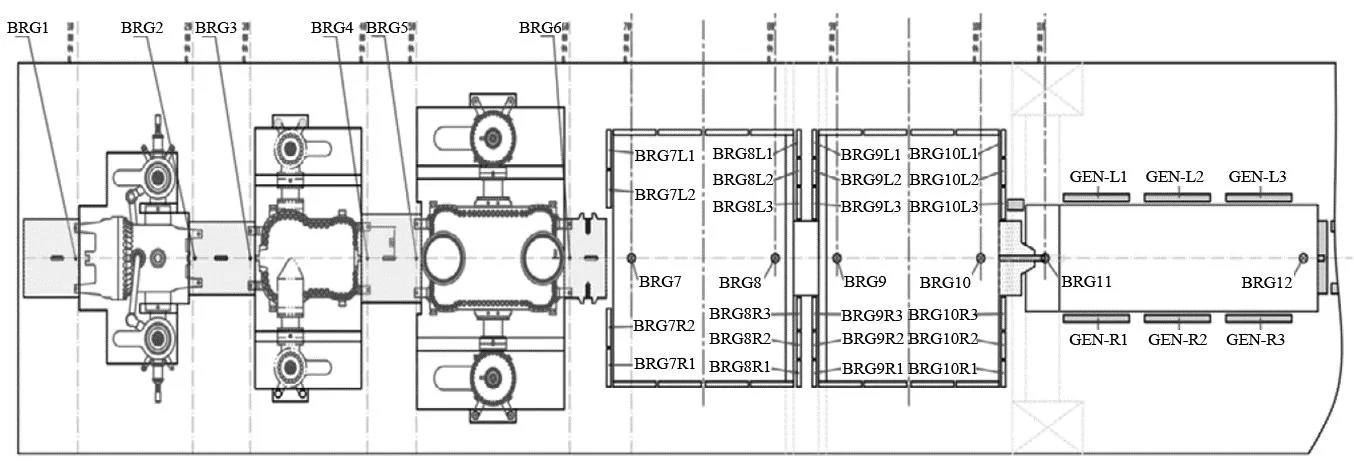

機組采用東方電氣五缸四排氣凝汽式汽輪機,額定轉速為3 000 r/min。機組布置超高壓缸、高壓缸、中壓缸、二個低壓缸和發電機,其中超高壓缸、高壓缸、中壓缸為落地軸承,低壓缸為座缸軸承,發電機為端蓋軸承。超高壓缸、高壓缸和中壓缸為單軸雙支點軸承,低壓缸為單軸多支點軸承。中壓缸和低壓缸間軸承為推力軸承。各軸承重量信息如表1所示。

表1 各軸承重量

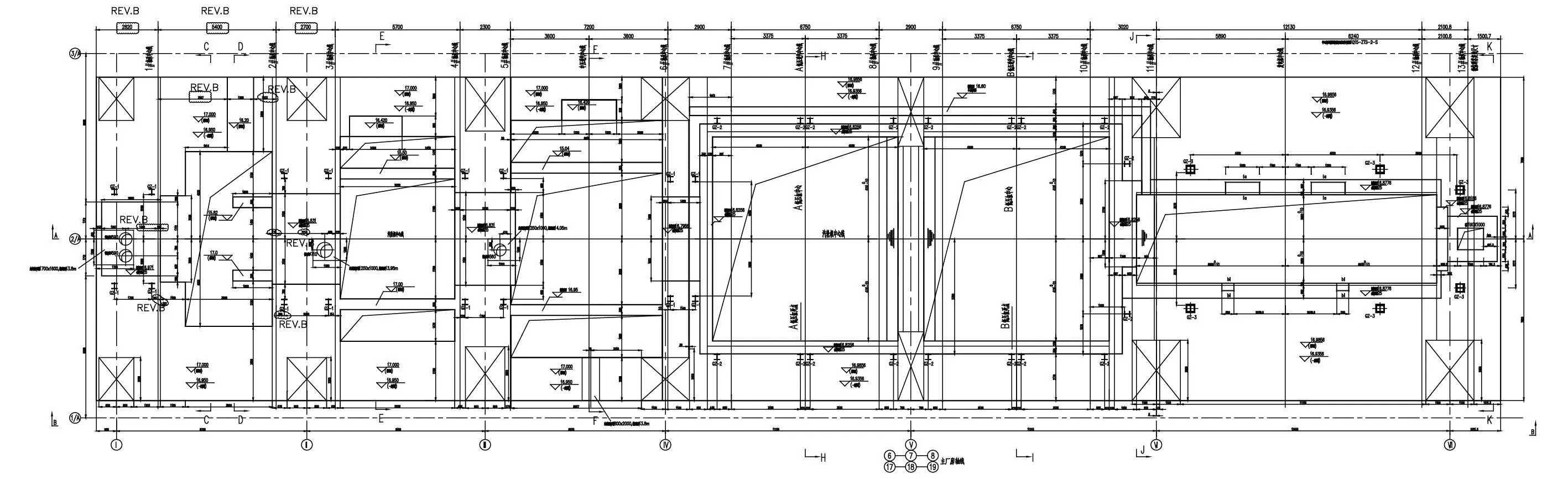

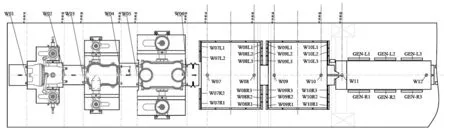

基礎臺板總長64.17 m,寬15 m。基礎高度為23 m,其中,運轉層標高+17 m,中間平臺標高+8.6 m,底板頂標高-6 m。在標高+8.6 m中間平臺,汽輪機超高壓、高壓、中壓缸下方設計了鋼梁面鋪鋼格柵中間平臺,對應發電機下方設計了混凝土中間平臺。基礎運轉層平面圖和剖面圖如圖1、圖2所示。基礎底板混凝土等級為C40,基礎柱以及上部臺板混凝土等級為C35。

圖1 剛性框架基礎運轉層平面圖

圖2 基礎剖面圖

2 基礎動力性能數模分析

2.1 有限元模型

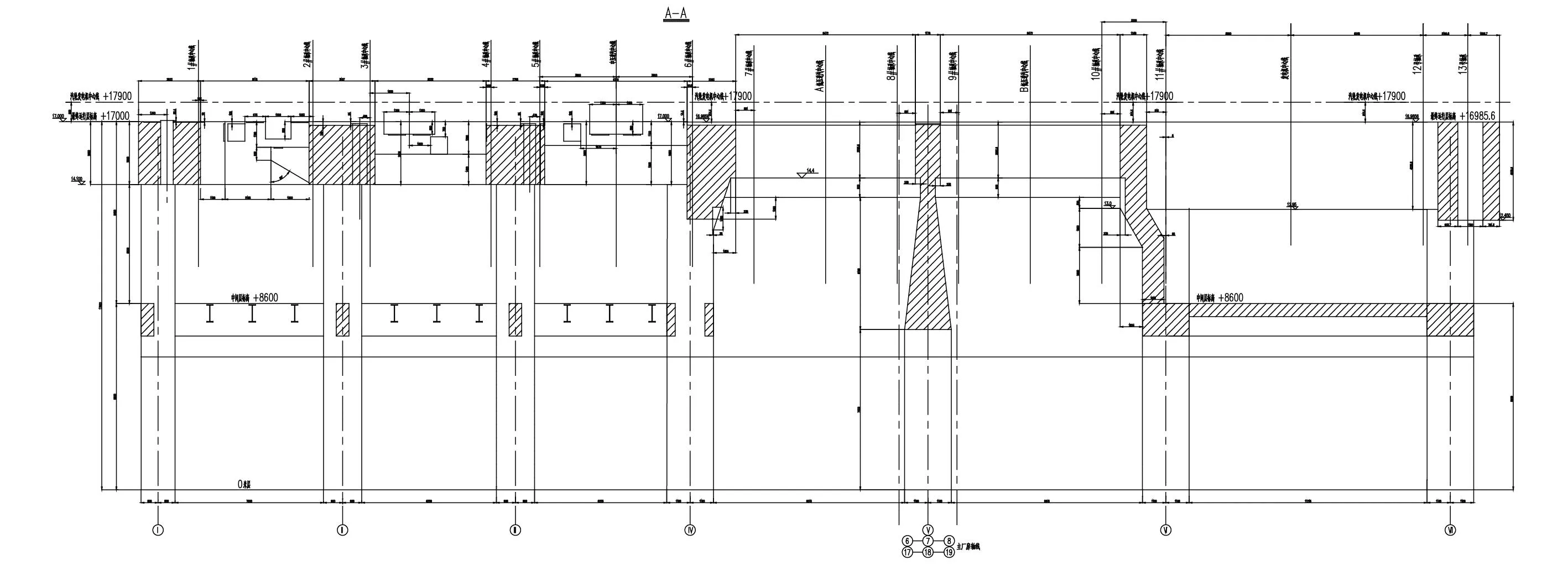

汽輪發電機基礎鋼筋混凝土結構選用SOLID95實體單元模擬,實體模型主要采用六面體單元,為保證計算結果的準確性,單元網格尺寸不大于1 m,模型單元數量為85 486。采用RBE3單元將質量連接于臺板節點,采用SURF154面單元模擬具有一定分布特征的設備荷載[8]。根據我國GB 50040—2020《動力機器基礎設計標準》[9](簡稱“動規”)中的相關要求,從偏于安全性的角度對柱底采用固結約束,不考慮地基底板的彈性作用[10]。實體模型如圖3(a)所示。

圖3 實體和桿系分析模型

為確保計算結果的準確性并進行相互校核,采用SAP2000建立桿系單元模型,對比實體單元有限元模型與桿系有限元模型的差異。其中框架梁柱采用梁單元模擬,中間平臺板和剪力墻采用殼單元模擬,機組設備荷載采用節點和虛桿以集中和均布荷載形式加載[11]。桿系單元剛域部分采用Body約束節點6方向的自由度,桿系模型如圖3(b)所示。

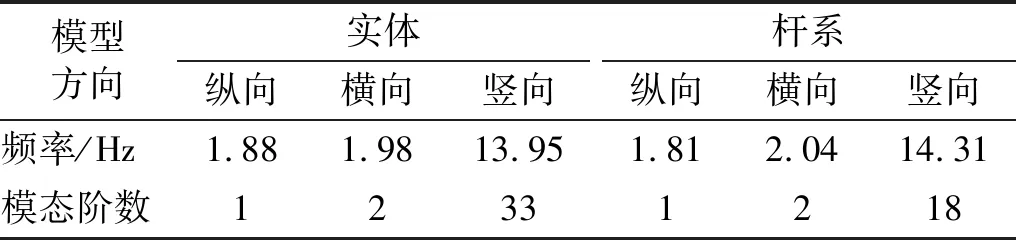

首先分析基礎自振頻率和振型。選用ANSYS軟件分塊法﹙Lanczos﹚和子空間﹙Subspace﹚模態提取法進行分析,并與桿系模型計算結果進行對比,如表2所示。

表2 剛性框架基礎自振頻率對比

在自振頻率和振型上,ANSYS軟件分析得到第1階振型是水平縱向(結構長邊方向)平動,自振頻率為1.88 Hz,第2階振型為水平橫向(結構短邊方向)平動,自振頻率為1.98 Hz,出現豎向振型的頻率為13.95 Hz。與SAP2000結果相比,二者數值上差異較小,比較接近,說明實體模型和桿系模型在反映基礎整體振型和自振頻率方面吻合良好。

2.2 強迫振動響應分析

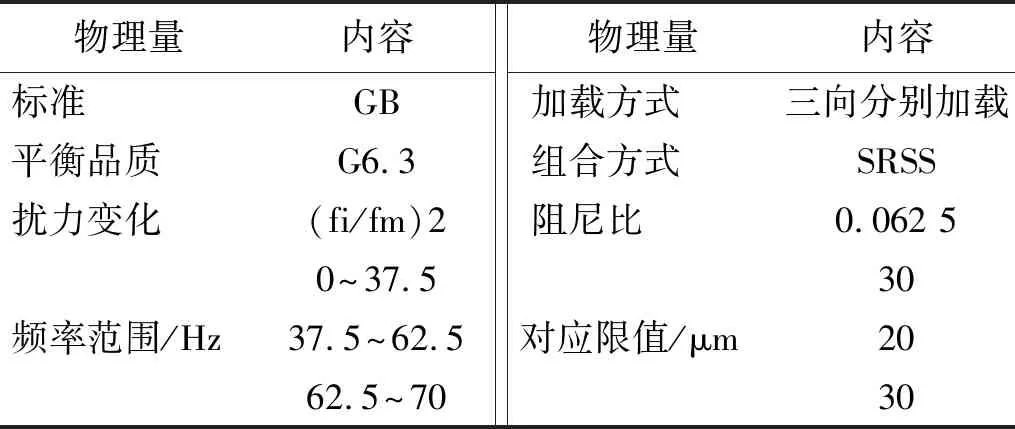

根據《動規》和設備廠家相關要求,本機組汽輪發電機基礎動力響應采用《動規》中規定的方法進行計算。采用空間有限元模型進行分析時,強迫振動響應計算采用振型疊加法并取70 Hz頻率范圍內的全部振型。根據GB 50040—2020《動力機器基礎設計標準》、B/T 51228—2017《建筑振動荷載標準》[12]、GB 50868—2013《建筑工程容許振動標準》[13]梳理得到關于計算標準的基本要求如表3所示,各擾力點位置如圖4所示。

圖4 擾力點位置示意圖

表3 動力響應分析的動參數和衡量標準

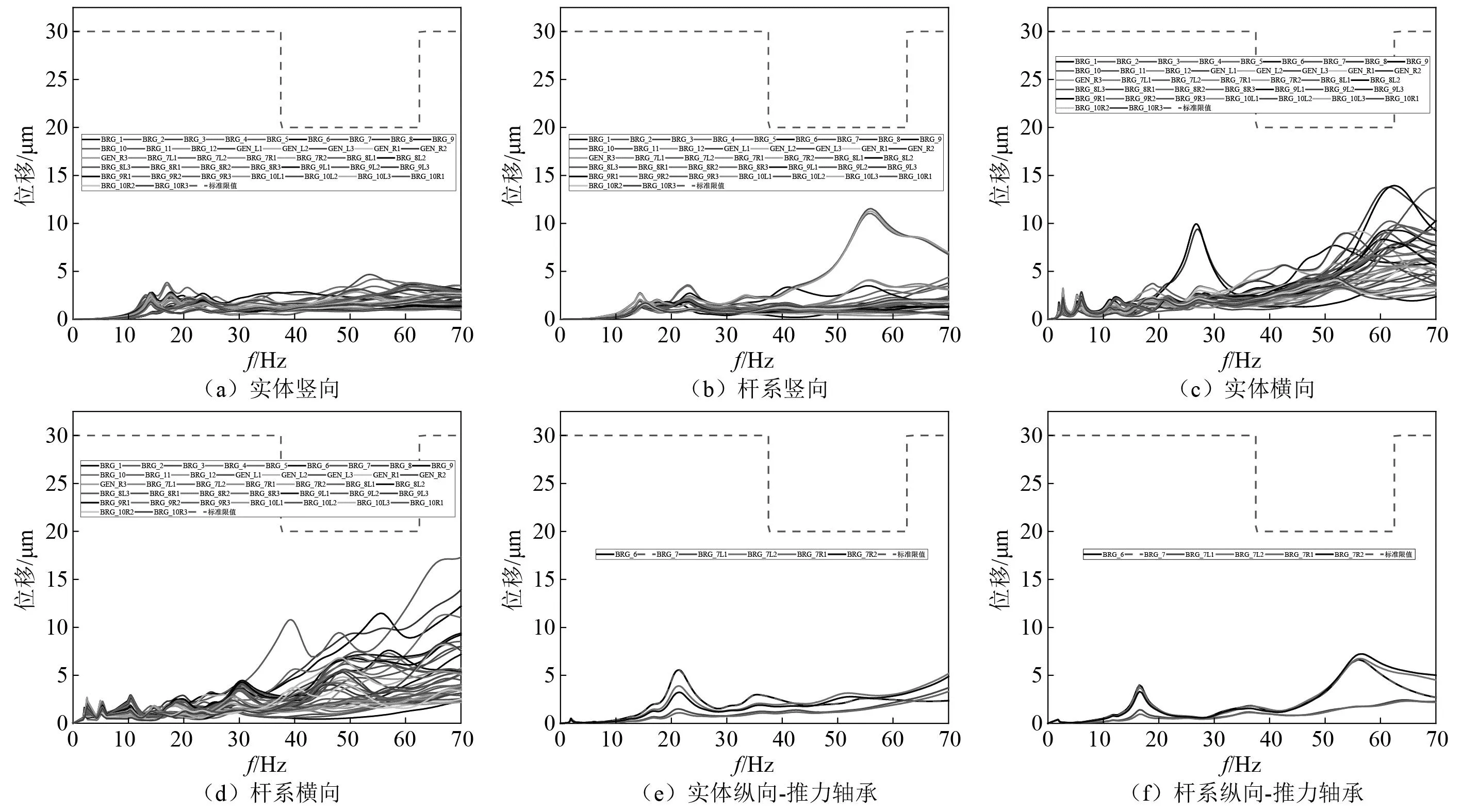

經計算得到實體和桿系模型各擾力點在豎向、橫向、推力軸承在縱向上的振動線位移響應幅頻曲線,如圖5所示,經統計可得各擾力點在正常運轉階段(37.5~62.5 Hz)的響應峰值如表4所示。

圖5 實體和桿系模型振動響應結果

表4 正常運轉階段振動響應最大值統計-模型計算值

觀察圖5、分析表4可知:

(1) 實體模型和桿系模型計算結果表明:各擾力點在豎向和水平橫向以及推力軸承在水平縱向上的振動線位移響應幅值均滿足位移限值要求。

(2) 0~37.5 Hz范圍內,對于基礎結構為較明顯的縱橫梁框架體系部分(超高壓缸、高壓缸、中壓缸、發電機部分),兩模型豎向、橫向、縱向振動響應計算結果變化趨勢基本一致,位移響應幅值較為接近,說明實體和桿系的建模方法對于梁單元框架體系在低頻動力特性方面(即整體性振動特性方面)具有良好的一致性,誤差較小。

(3) 37.5 Hz以上頻段(結構的中、高頻區段),兩模型間的響應趨勢及響應幅值的差異逐漸增大,反映出隨著頻率的提高,計算模型中的整體振動型態減弱,局部振動占主導,而這種振動型態與建模方法、單元類型有著更密切的關系。

(4) 對于基礎兩低壓缸對應的結構V軸、VI軸,由于存在墻體,桿系模型將結構V軸、VI軸位置處的梁和墻體簡化為深梁單元和板單元,而實體模型按實際設計形狀進行建模,從而引起了這部分的計算響應結果與有明顯梁單元特征的框架體系相比差異增大,尤其是橫向和縱向。

3 基礎動力性能模型試驗研究

以上通過數值仿真分析研究了剛性基礎的動力性能,為進一步論證基礎的動力性能,接下來通過模型試驗分析剛性基礎動力特性并預測基礎振動響應,綜合評估基礎的動力性能[14]。

3.1 模型設計

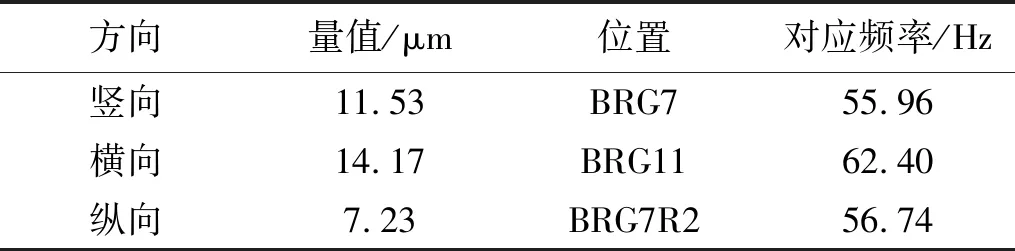

模型外形設計以幾何尺寸相似比1∶10進行設計,材料是與原型基座同種材料的鋼筋混凝土,混凝土強度等級與原型基座相同,配筋率與原型基座的配筋率相匹配。經計算得到模型相似比如表5所示。

表5 模型各物理量相似比

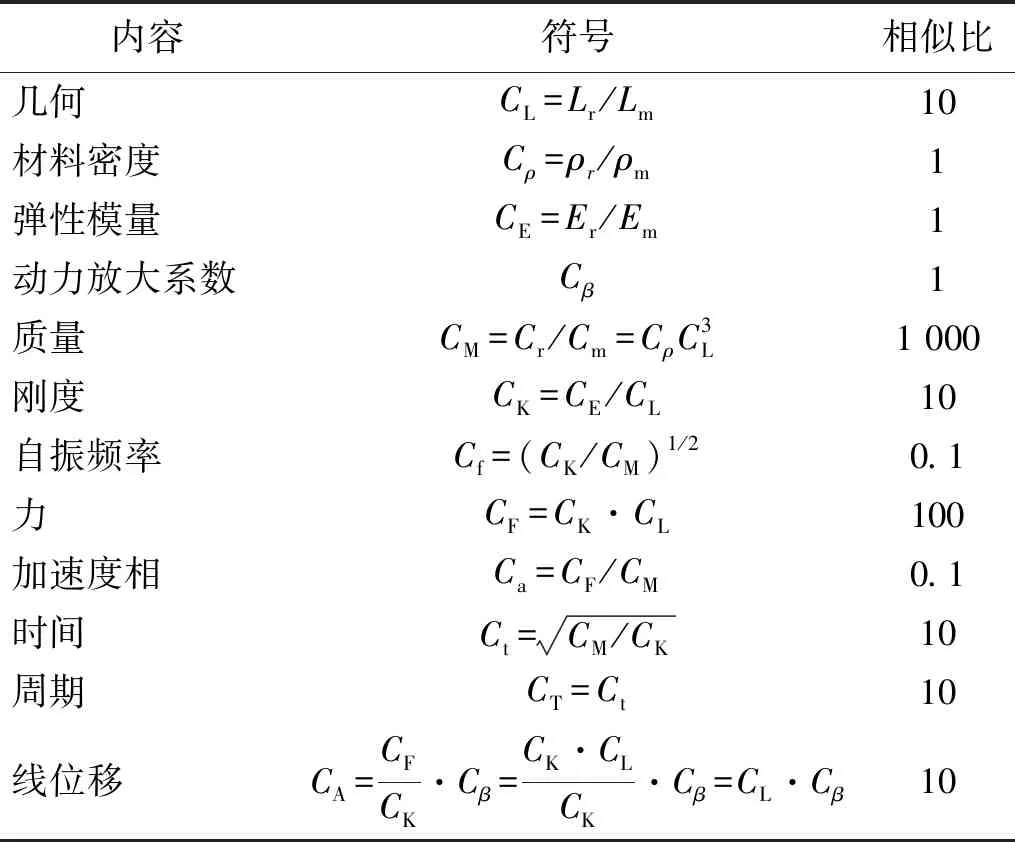

3.2 動力特性測試方法

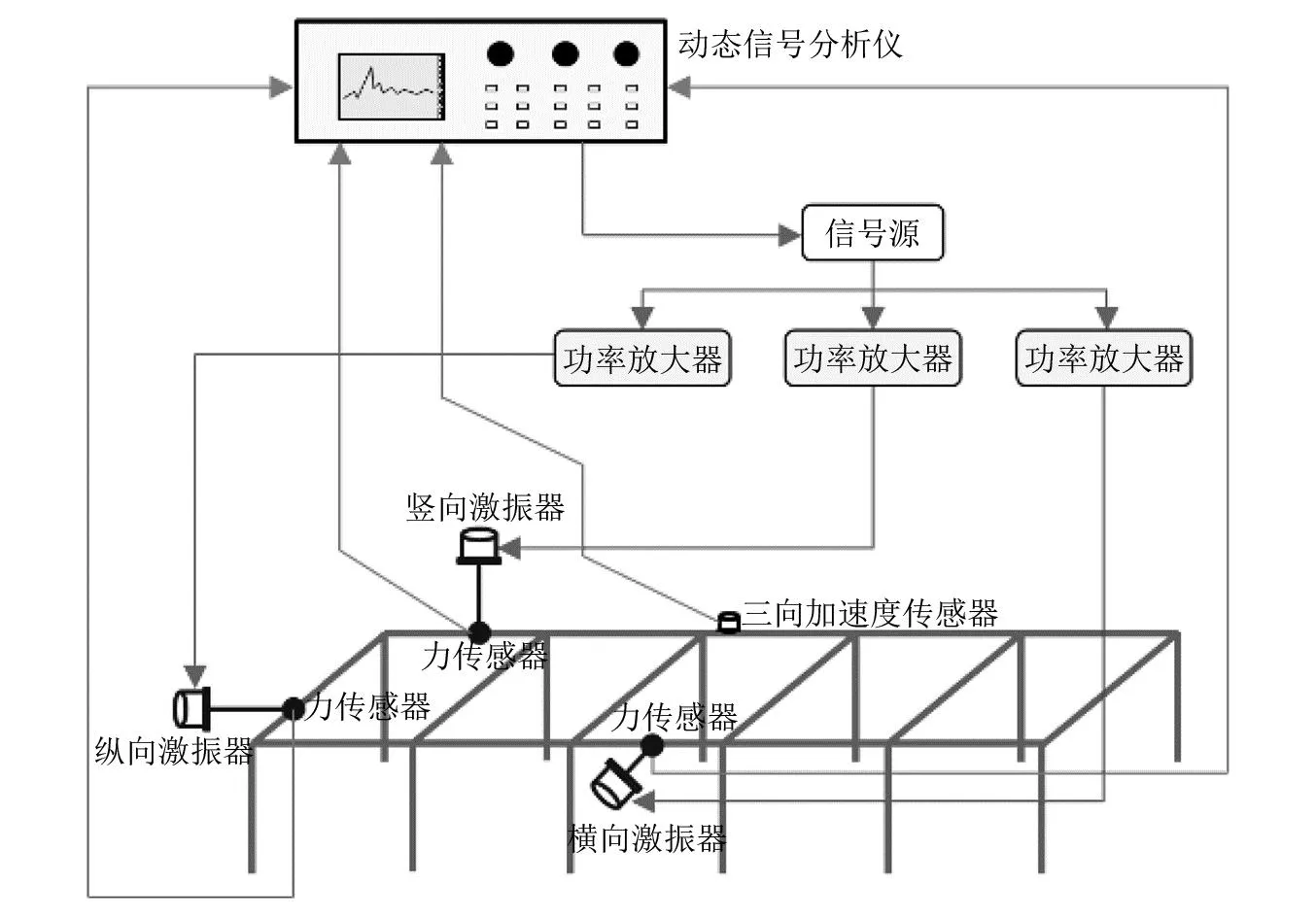

通過分析模態能夠掌握結構的基本動力特性,模態測試采用三點空間激振、多點空間測量的方法,激勵源采用猝發隨機信號,測試系統如圖6所示。采用LMS SCADASIII 動態信號分析儀采集數據,采用LMS Test 9A模塊進行數據采集[15],動力測試主要儀器及參數如表6所示。

圖6 基礎動力特性測試方法

表6 試驗儀器及相關參數

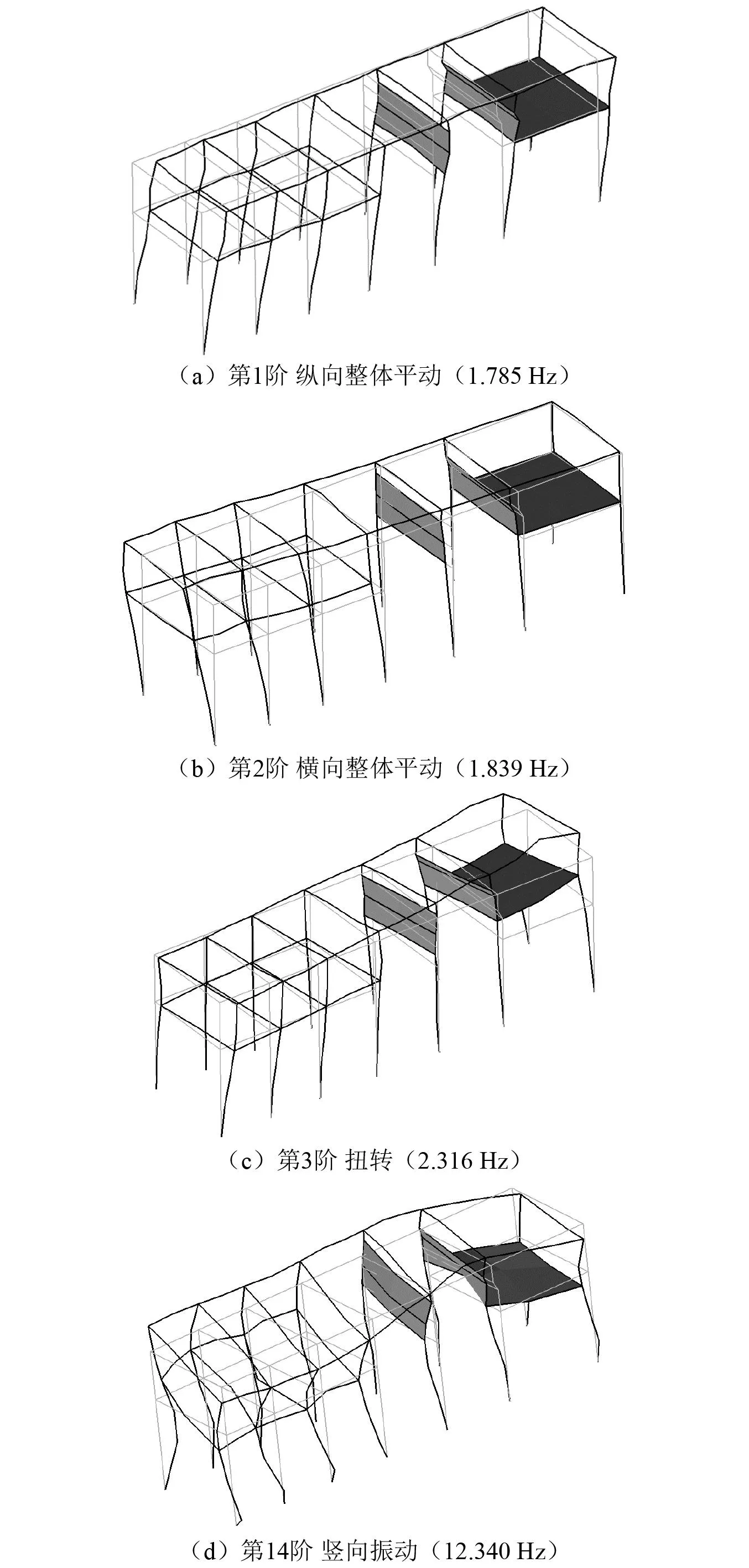

3.3 測點布置

(1) 擾力點的布置:根據設備擾力點情況(見圖7),在結構表面布置40個擾力點,其中包括汽輪機擾力點10個,低壓缸座缸軸承擾力點22個,發電機軸承擾力點2個,發電機轉子通過設備剛性連接傳遞到縱梁兩側的擾力點6個。

圖7 擾力點位置

(2) 臺板測點布置:在較長的縱梁中部布置測點2個;橫梁上,除擾力點外,在軸承中心線兩側各布置測點1個;在柱頂對應的位置布置測點。

(3) 柱子測點布置:每根柱子沿高度布置了4個測點。包括中間平臺和運轉層平臺中間位置、柱子與中間層的橫梁相連處。

(4) V軸、VI軸墻體測點布置:沿結構橫向方向,在墻體中間位置布置測點,每片墻沿高度方向布置3個測點。

動力特性測試共布置166個測點,其中臺板布置86個測點(包括擾力點40個),中間平臺布置14個測點,柱子和墻布置了66個測點。測點布置如圖8所示。

圖8 動力特性測試測點布置

為避開結構振型節點,使激振能量盡可能均勻地分布在整個基礎結構上,選擇B04、B23、B18點分別作為水平縱向(X向)、水平橫向(Y向)和豎向(Z向)的激振點。

3.4 基礎動力特性

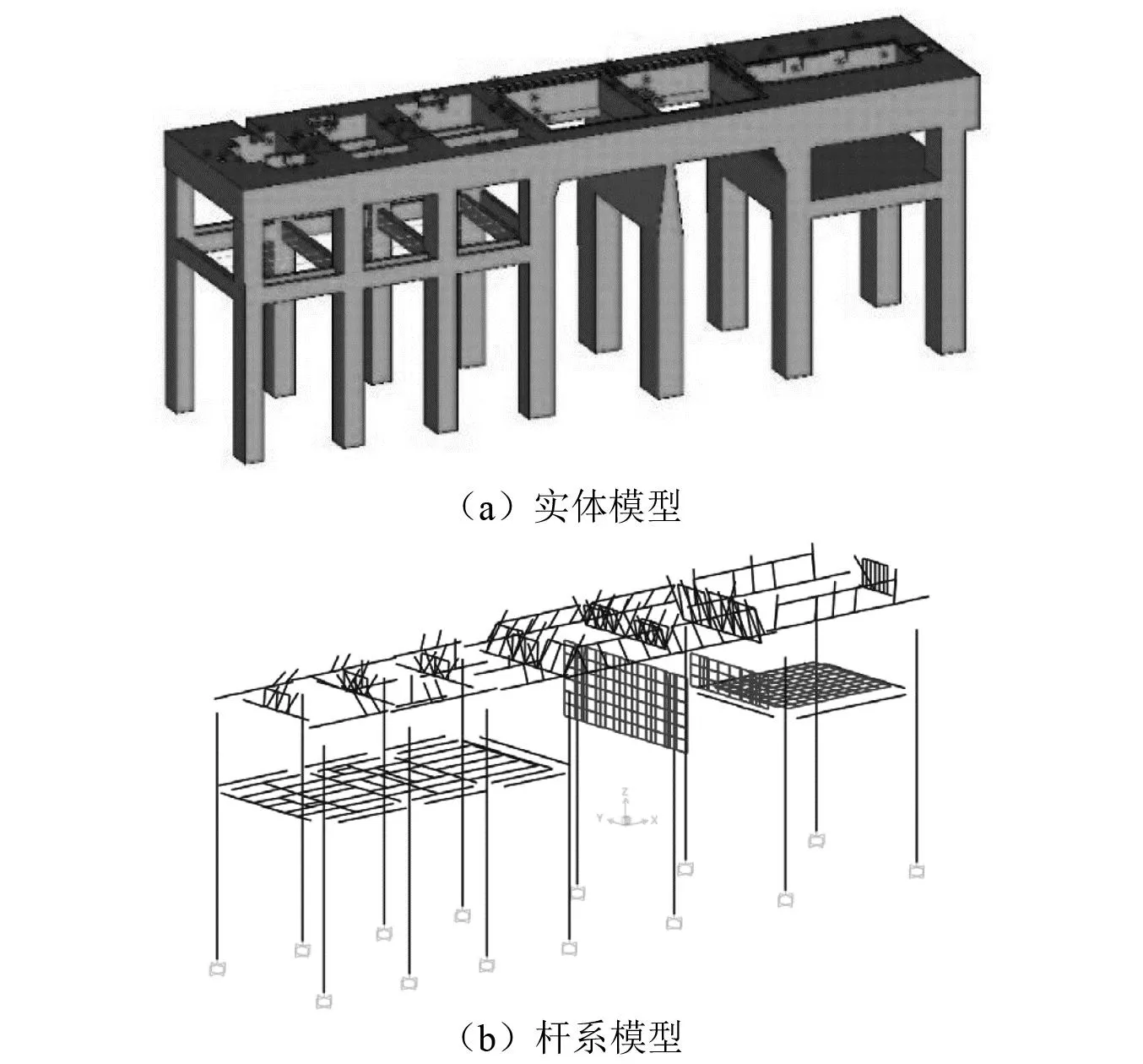

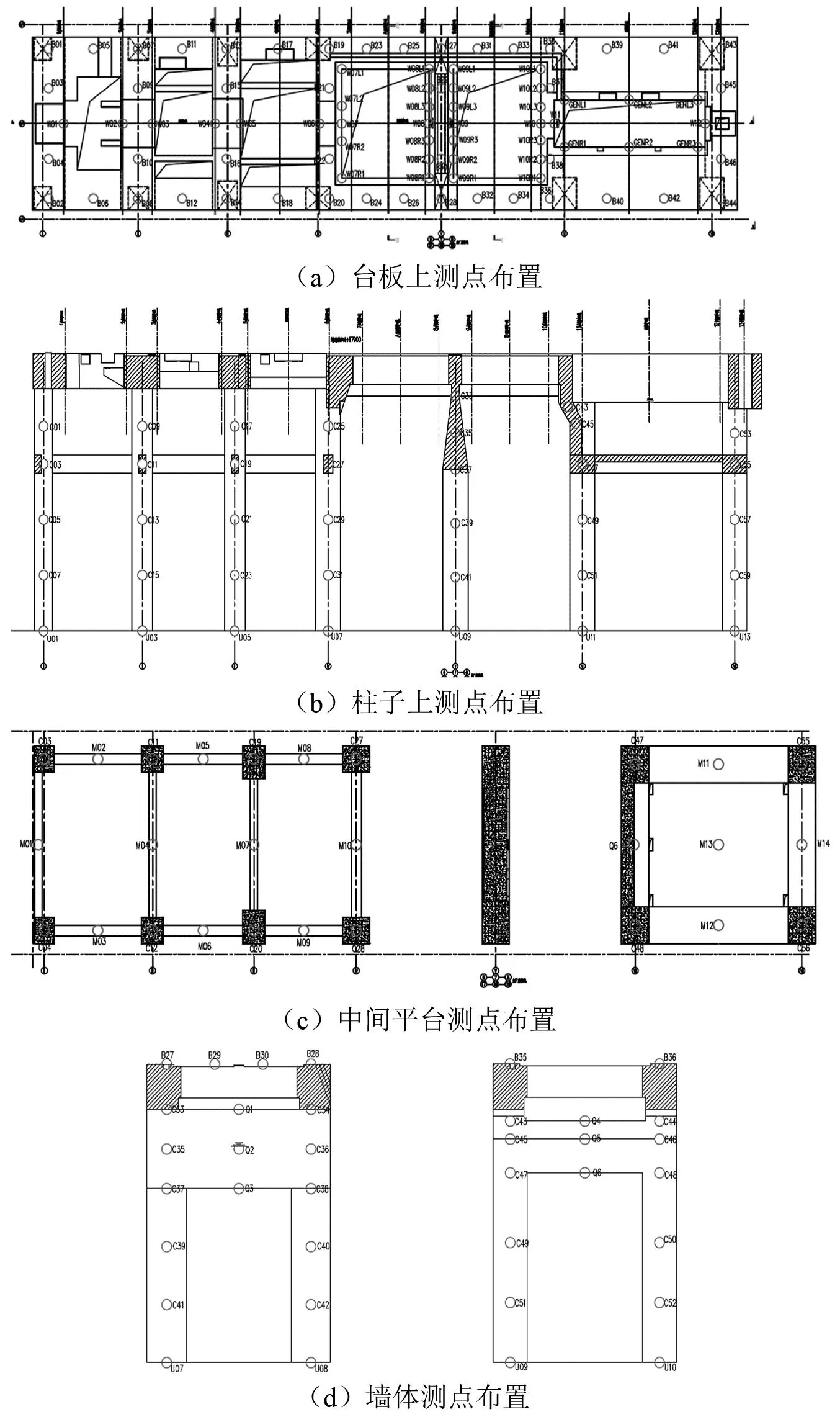

根據模型動力特性測試數據、試驗模態分析技術,運用LMS Test 9A——Spectral Testing模態分析軟件,分析可得結構的模態頻率、模態阻尼比和模態振型,典型振型如圖9所示。

圖9 剛性框架基礎典型模態振型

統計汽機基礎動力特性數模計算和模型測試結果,如表7所示。

群眾就業問題。潿洲島旅游產品開發程度較低,同質化現象突出,休閑度假產品較少,沒有形成具有潿洲島地方特點和清晰明確的旅游產品體系。仍以旅游觀光產品為主,游客當天往返,刺激島上經濟發展和帶動島內居民就業及收入提高的作用不強。

表7 剛性基礎數模計算與試驗結果的自振頻率比較

對比測試和計算結果可得:

(1) 基礎主要振型特點一致,說明在反映基礎整體平動方面試驗結果和計算結果吻合良好。

(2) 自振頻率試驗結果整體小于計算結果,這是由于計算中柱底采用固結約束,而實際物模試驗中,地基和底板約束達不到固結的情況,從而產生誤差。

3.5 基礎強迫振動響應

利用結構模態參數測試結果,根據模態疊加法預測結構在不同荷載工況下的動態響應特性。基于Virtual.Lab Rev 13.7——Modal-based forced response,結合標準要求,分析得到擾力作用下基礎振動響應。

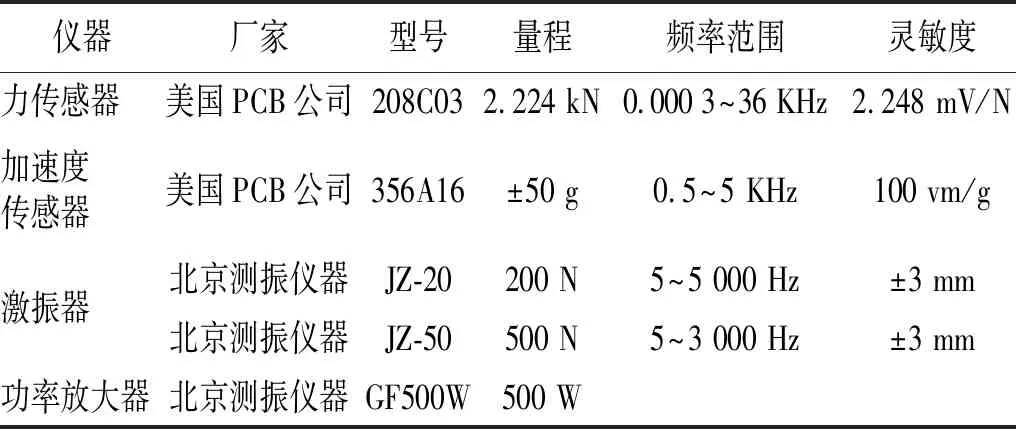

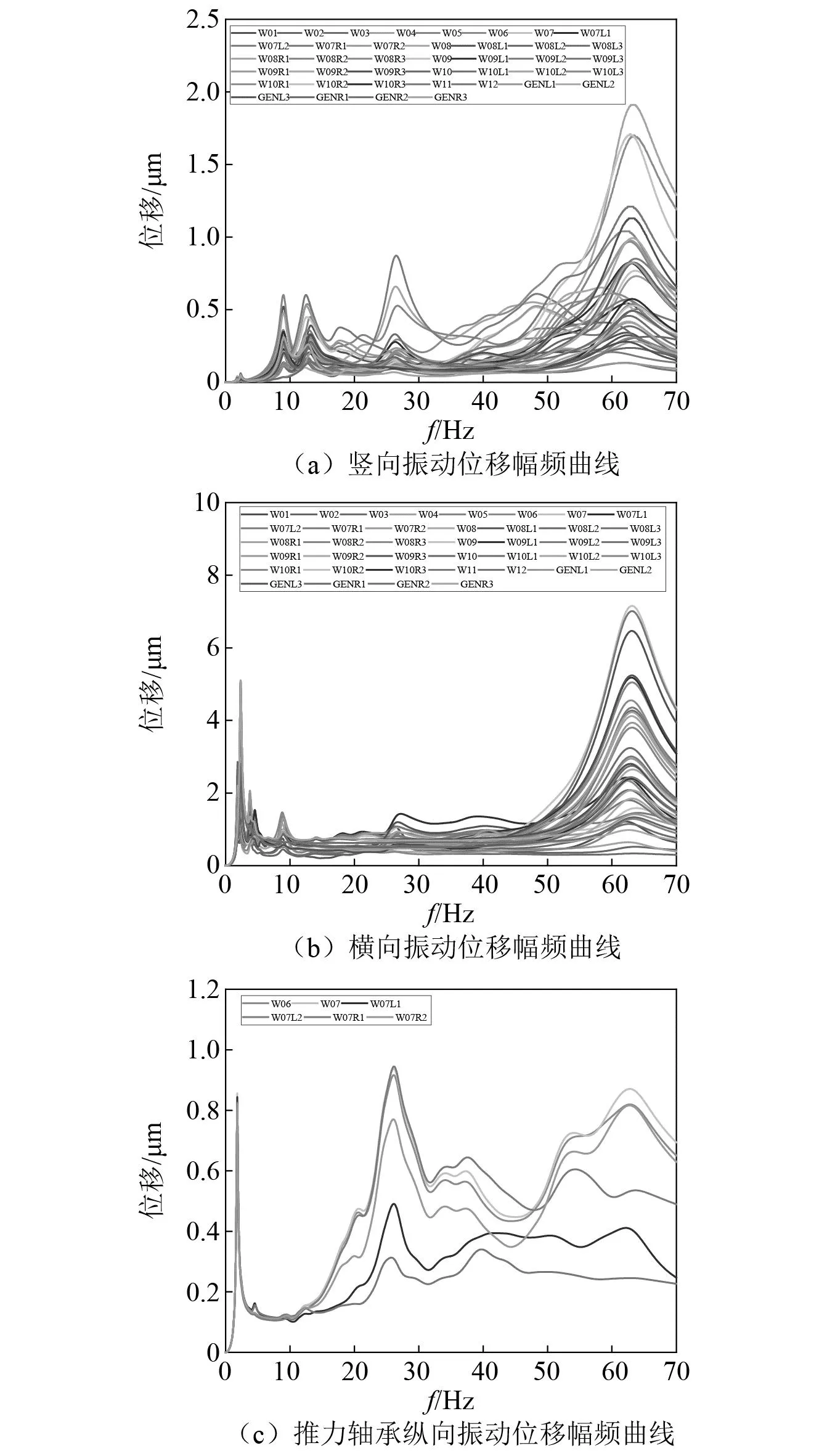

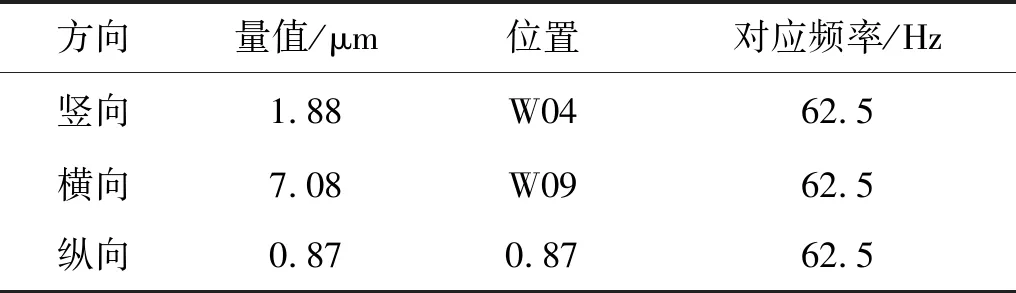

經計算得到各擾力點在豎向、橫向、推力軸承在縱向上的振動響應幅頻曲線,如圖10所示。經統計可得各擾力點在正常運轉階段(37.5~62.5 Hz)的響應峰值如表8所示。

圖10 強迫振動下基礎動力響應幅頻曲線

表8 正常運轉階段振動響應最大值統計-試驗

觀察圖10、分析表8可知:

(2) 對比圖5和圖10、表4和表8可知:物模測試值總體小于數模計算值。

(3) 關于擾力點振動響應計算結果和試驗結果有一定的誤差,主要涉及以下影響因素:①試驗模型中包含彈性地基和基礎底板的作用,而計算模型柱底采用固結約束,忽略了彈性地基底板的作用,使得擾力點振動響應偏大;②由于在計算中擾力作用點位置、響應提取點位置都是軸承中心,而模型試驗中因無法模擬軸承,軸承點響應的測點布置在對應的結構梁上,二者擾力作用點和響應輸出點的位置均有一定的不同,因此,試驗和計算會引起一定的誤差,特別是在水平橫向、縱向。

4 結 論

本文圍繞1 000 MW超超臨界二次再熱汽輪發電機組剛性框架基礎動力性能開展研究,通過數值分析和模型試驗研究發現:

(1) 1 000 MW超超臨界二次再熱機組汽輪發電機剛性框架式基礎動力性能良好,正常運轉階段,基礎在豎向和水平橫向以及推力軸承在水平縱向上的振動線位移小于20 μm,滿足GB 50868—2013《建筑工程容許振動標準》的控制要求。

(2) 基礎前幾階振型主要為基礎結構整體振動,如縱向平動、橫向平動、扭轉,結構整體振動情況方面,試驗結果與計算結果吻合良好。

(3) 擾力點振動響應試驗結果與計算結果有一定誤差,物模測試值總體小于數模計算值;這一方面是由于計算模型中柱底采用固結約束,忽略了底板和地基的彈性作用;另一方面是由于在計算中擾力作用點位置、響應提取點位置都是軸承中心,而模型試驗中無法模擬軸承,軸承點測點布置在對應的結構梁上,二者擾力作用點和響應輸出點的位置均有一定的不同,因此,試驗和計算會引起一定的誤差,特別是在水平橫向、縱向。