綜掘工作面氣室降塵技術(shù)研究

張京兆, 蘇慧冬, 閆振國, 馬文杰, 熊帥, 張宸毓

(西安科技大學(xué) 安全科學(xué)與工程學(xué)院,陜西 西安 710054)

0 引言

在巷道掘進(jìn)過程中,掘進(jìn)機(jī)破碎煤壁會產(chǎn)生大量粉塵[1-4]。粉塵在巷道內(nèi)逸散,增加了礦工患呼吸道疾病的風(fēng)險(xiǎn),飛揚(yáng)的粉塵還可能引發(fā)礦塵爆炸[5-8],嚴(yán)重危害井下人員的生命安全。提升掘進(jìn)工作面的粉塵治理水平、消除粉塵職業(yè)危害隱患成為眾多學(xué)者研究的重點(diǎn)。杜永星[9]通過數(shù)值模擬及現(xiàn)場試驗(yàn),研制了一種新型液壓支架風(fēng)力負(fù)壓噴霧降塵裝置和采煤機(jī)濕式噴霧降塵器。張凱等[10]采用Fluent軟件中的DPM(Discrete Phase Model,離散相模型)對工作面內(nèi)的空氣和粉塵流動進(jìn)行數(shù)值模擬,得到了抽出式通風(fēng)方式下粉塵整體濃度和擴(kuò)散范圍較低的最佳設(shè)置條件。Guo Lidian 等[11]將數(shù)值模擬與現(xiàn)場測量相結(jié)合,研究了單壓入通風(fēng)條件下隧道內(nèi)粉塵擴(kuò)散的時(shí)空演化規(guī)律。陳云等[12]改進(jìn)了粉塵治理裝備——霧炮機(jī),在保證降塵效果的同時(shí),降低了霧炮機(jī)噪聲。魏星等[13]利用Fluent 軟件分析了安設(shè)氣幕發(fā)生裝置前后綜掘工作面受限空間內(nèi)流場變化情況,得到了多向旋流氣幕對控塵流場的影響規(guī)律。張恒[14]以陜煤集團(tuán)銅川礦業(yè)公司玉華礦為工程背景,根據(jù)掘進(jìn)工藝,選取5 個(gè)具有代表性的塵源點(diǎn)進(jìn)行仿真模擬,結(jié)合現(xiàn)場實(shí)測,得出壓抽混合式通風(fēng)策略降塵效果更好,且風(fēng)筒距掘進(jìn)工作面13 m 時(shí)降塵效果最佳。

上述學(xué)者通過數(shù)值模擬、現(xiàn)場試驗(yàn)和相似性試驗(yàn)等手段對降塵方法進(jìn)行了大量研究,但大多針對單一種類的降塵技術(shù),且傳統(tǒng)的通風(fēng)降塵效率低。筆者所在團(tuán)隊(duì)基于陜西延長石油巴拉素煤業(yè)有限公司(簡稱巴拉素煤礦)綜掘工作面實(shí)際情況,提出了氣室降塵的新思路。馬文杰[15]結(jié)合長壓短抽通風(fēng)降塵與風(fēng)幕降塵的優(yōu)點(diǎn),對正壓風(fēng)筒進(jìn)行適當(dāng)改造,通過加裝直徑相同的風(fēng)袖設(shè)計(jì)了氣室降塵技術(shù),彌補(bǔ)了長壓短抽通風(fēng)降塵技術(shù)粉塵擴(kuò)散區(qū)域大、風(fēng)幕降塵技術(shù)射流孔易堵塞等缺點(diǎn),提高了綜掘工作面降塵效果。

本文從塵粒運(yùn)動的角度來論證氣室降塵技術(shù)的有效性。根據(jù)綜掘工作面粉塵顆粒受力狀態(tài)建立其運(yùn)動數(shù)學(xué)模型,得出降塵的關(guān)鍵因素是控制掘進(jìn)巷道內(nèi)風(fēng)流場擾動范圍及降低粉塵顆粒運(yùn)動時(shí)間;建立仿真模型,對氣室降塵技術(shù)參數(shù)進(jìn)行優(yōu)化;在巴拉素煤礦綜掘工作面進(jìn)行現(xiàn)場試驗(yàn),驗(yàn)證了氣室降塵技術(shù)較傳統(tǒng)降塵技術(shù)更有效。

1 綜掘工作面粉塵運(yùn)動數(shù)學(xué)模型

1.1 粉塵擴(kuò)散模型

掘進(jìn)巷道內(nèi)粉塵顆粒在氣體阻力作用下做加速運(yùn)動,直到粉塵擴(kuò)散速度與掘進(jìn)巷道水平方向空氣流速相同時(shí)加速度為0[16]。其他外力對粉塵顆粒擴(kuò)散運(yùn)動的影響較小,可忽略不計(jì)。因此,結(jié)合牛頓第二定律可得[17]

式中:ds為球形粉塵顆粒直徑,mm; ρs為球形粉塵顆粒密度,kg/m3;vsx為球形粉塵顆粒擴(kuò)散速度,m/s;t為時(shí)間,s;Cd為氣體阻力系數(shù); ρg為巷道內(nèi)空氣密度,kg/m3;vgx為巷道內(nèi)水平方向空氣流速,m/s。

化簡式(1)可得

積分可得

式中C為常數(shù)。

當(dāng)t=0 時(shí),vsx=0,C=1,代入式(5)可得

由此可得球形粉塵顆粒的擴(kuò)散速度:

式(7)即綜掘工作面粉塵擴(kuò)散模型,可見粉塵擴(kuò)散速度主要受巷道內(nèi)水平方向空氣流速、球形粉塵顆粒直徑和運(yùn)動時(shí)間影響。

1.2 粉塵沉降模型

粉塵顆粒在掘進(jìn)巷道內(nèi)的沉降運(yùn)動主要受氣體阻力和重力的共同作用[18],因此有

式中:g為重力加速度,m/s2;vsy為球形粉塵顆粒沉降速度,m/s;vgy為巷道內(nèi)垂直方向空氣流速,m/s。

化簡積分可得

式(9)即綜掘工作面粉塵沉降模型,可見粉塵沉降速度受巷道內(nèi)垂直方向空氣流速、球形粉塵顆粒直徑和運(yùn)動時(shí)間的影響。由于粉塵顆粒直徑為不可控變量,控制掘進(jìn)巷道風(fēng)流場擾動范圍和減小粉塵顆粒運(yùn)動時(shí)間,成為研究綜掘工作面降塵技術(shù)的關(guān)鍵。

2 氣室降塵技術(shù)

氣室降塵技術(shù)是在風(fēng)幕降塵技術(shù)基礎(chǔ)上開發(fā)而來。風(fēng)幕降塵技術(shù)在實(shí)際生產(chǎn)中存在動力不足、射流孔易堵塞等問題,因此對綜掘工作面正壓風(fēng)筒進(jìn)行改造,即在風(fēng)筒末端安裝6 個(gè)風(fēng)袖,風(fēng)袖吹出的風(fēng)流與風(fēng)幕共同形成氣室封閉區(qū)域,通過除塵風(fēng)機(jī)連接負(fù)壓風(fēng)筒將氣室封閉區(qū)域內(nèi)的粉塵抽出凈化,如圖1 所示。氣室降塵技術(shù)將長壓短抽通風(fēng)降塵與風(fēng)幕降塵的優(yōu)勢相結(jié)合,通過在正壓風(fēng)筒末端開啟風(fēng)袖來降低粉塵擾動范圍,從而達(dá)到良好的降塵效果。

圖1 氣室降塵技術(shù)原理Fig. 1 Principle of air chamber dust reduction technology

3 綜掘工作面氣室降塵仿真建模

根據(jù)巴拉素煤礦2 號煤2 號回風(fēng)大巷綜掘工作面現(xiàn)場情況,采用DesignModeler 軟件建立幾何模型,構(gòu)建40 m×5.8 m×3.5 m(長×寬×高)的綜掘區(qū)域。掘進(jìn)機(jī)設(shè)計(jì)為5 m×3.1 m×1.4 m(長×寬×高)的長方體。風(fēng)筒布置在巷道兩側(cè)靠近巷道頂板位置,正壓風(fēng)筒直徑為1 m,距綜掘工作面8 m。在正壓風(fēng)筒上安裝6 個(gè)直徑為0.3 m 的風(fēng)袖。負(fù)壓風(fēng)筒直徑為0.8 m。距綜掘工作面3.5 m 處頂部安裝1 根風(fēng)幕桿。

采用Meshing 對建立的幾何模型進(jìn)行網(wǎng)格劃分。選取四面體網(wǎng)格,在風(fēng)袖口、出風(fēng)口和吸風(fēng)口進(jìn)行網(wǎng)格加密,計(jì)算得到幾何模型的非結(jié)構(gòu)化網(wǎng)格,如圖2 所示。網(wǎng)格數(shù)量為587 764 個(gè),平均質(zhì)量為0.96。

圖2 綜掘工作面幾何模型網(wǎng)格劃分Fig. 2 Grid division of geometry model of fully mechanized mining face

完成網(wǎng)格劃分后,設(shè)定求解條件:采用標(biāo)準(zhǔn)K-ε雙方程湍流模型,重力加速度為-9.81 m/s2,空氣密度為1.225 kg/m3,動力黏度為1.81×10-5kg/(m·s),壁面設(shè)置為均勻無滑移壁面,收斂標(biāo)準(zhǔn)以各項(xiàng)監(jiān)測指標(biāo)達(dá)到穩(wěn)定為止,其他采用默認(rèn)設(shè)置或簡化。因研究粉塵在空氣中的運(yùn)動,即離散相與連續(xù)相的耦合問題,可以將粉塵顆粒作為單獨(dú)的研究對象,以歐拉-拉格朗日方式構(gòu)建DPM。該模型可以處理離散相耦合問題,計(jì)算粉塵運(yùn)動分布。

4 綜掘工作面粉塵濃度分布模擬分析

4.1 長壓短抽通風(fēng)降塵模擬

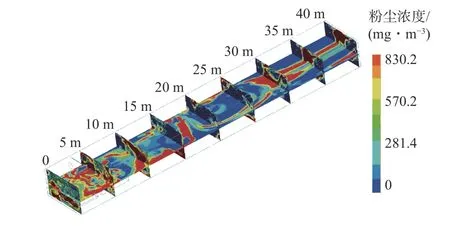

長壓短抽通風(fēng)降塵是由壓入式通風(fēng)機(jī)將外部新鮮風(fēng)流經(jīng)風(fēng)筒送至工作面,同時(shí)將含有粉塵等雜質(zhì)的污濁風(fēng)流由抽風(fēng)筒抽離工作面[19],從而滿足工作面用風(fēng)除塵要求。模擬只采用長壓短抽通風(fēng)降塵技術(shù)時(shí),綜掘工作面呼吸帶(距底板1.6 m)水平面及距工作面不同距離的巷道縱截面處粉塵濃度分布,如圖3 所示。

圖3 采用長壓短抽通風(fēng)降塵時(shí)綜掘工作面粉塵濃度分布Fig. 3 Dust concentration distribution in fully mechanized mining face under longpressure and short suction ventilation for dust reduction

從圖3 可看出,正壓風(fēng)筒在通風(fēng)機(jī)的作用下將新鮮風(fēng)流送達(dá)用風(fēng)地點(diǎn),綜掘工作面產(chǎn)生的粉塵隨風(fēng)流運(yùn)動,一部分含塵風(fēng)流在抽風(fēng)筒的負(fù)壓作用下抽出,致使回風(fēng)側(cè)粉塵濃度較高,另一部分含塵風(fēng)流繼續(xù)擴(kuò)散到掘進(jìn)巷道內(nèi),在掘進(jìn)巷道作業(yè)區(qū)域產(chǎn)生渦流區(qū),使得掘進(jìn)機(jī)司機(jī)被包裹在較高濃度的粉塵中;距綜掘工作面25 m 之后,粉塵濃度降低。

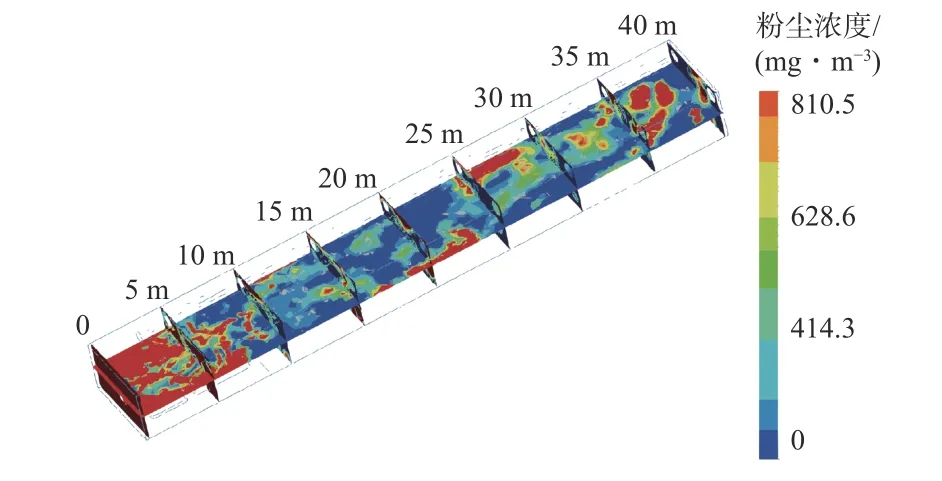

4.2 風(fēng)幕降塵模擬

風(fēng)幕降塵是在長壓短抽通風(fēng)降塵基礎(chǔ)上,在掘進(jìn)機(jī)前平行于綜掘工作面安裝風(fēng)幕裝置,風(fēng)幕出口的高速風(fēng)流垂直射向巷道底板,形成射流屏障,從而將污濁風(fēng)流隔斷在風(fēng)幕控制范圍內(nèi),在抽風(fēng)筒的作用下,將污濁風(fēng)流抽離凈化,降低巷道內(nèi)粉塵濃度[20]。模擬只采用風(fēng)幕降塵技術(shù)時(shí),綜掘工作面呼吸帶水平面及距工作面不同距離的巷道縱截面處粉塵濃度分布,如圖4 所示。

圖4 采用風(fēng)幕降塵時(shí)綜掘工作面粉塵濃度分布Fig. 4 Dust concentration distribution in fully mechanized mining face under air curtain dust reduction

從圖4 可看出,在綜掘工作面設(shè)置風(fēng)幕能夠?qū)⒋蟛糠址蹓m阻隔在風(fēng)幕屏障之內(nèi),風(fēng)幕后方工作區(qū)域粉塵濃度明顯降低;正壓風(fēng)筒的出風(fēng)口風(fēng)流在經(jīng)過風(fēng)幕射流阻礙時(shí)發(fā)生偏移,同時(shí)受掘進(jìn)機(jī)自身龐大體積的影響而發(fā)生紊亂,偏離原軌道,導(dǎo)致部分含塵風(fēng)流沿負(fù)壓風(fēng)筒無序逸散,造成巷道內(nèi)粉塵濃度升高。

對比圖3、圖4 可看出,與長壓短抽通風(fēng)降塵技術(shù)相比,風(fēng)幕降塵技術(shù)可將綜掘工作面粉塵濃度由600 mg/m3降至480 mg/m3,風(fēng)幕降塵區(qū)域粉塵濃度雖略有上升,但掘進(jìn)巷道內(nèi)其他區(qū)域粉塵濃度整體下降,驗(yàn)證了風(fēng)幕降塵技術(shù)效果更佳,但綜掘工作面粉塵濃度仍嚴(yán)重超標(biāo)。

4.3 氣室降塵模擬

在風(fēng)幕降塵基礎(chǔ)上,在正壓風(fēng)筒末端中上部開啟風(fēng)袖,風(fēng)袖吹出的風(fēng)流與風(fēng)幕屏障共同作用,將粉塵控制在氣室封閉區(qū)域內(nèi)。氣室降塵模擬結(jié)果如圖5 所示。

圖5 采用氣室降塵時(shí)綜掘工作面粉塵濃度分布Fig. 5 Dust concentration distribution in fully mechanized mining face under air chamber dust reduction

從圖5 可看出,氣室降塵技術(shù)對粉塵的控制作用明顯,高濃度粉塵集中在氣室封閉區(qū)域內(nèi),僅少量含塵風(fēng)流逸散對巷道造成較小污染,絕大部分粉塵被負(fù)壓風(fēng)筒抽出凈化;氣室封閉區(qū)域外呼吸帶粉塵濃度降至350 mg/m3以下,除塵效果較風(fēng)幕降塵大幅改善,距工作面15 m 以外粉塵濃度明顯降低,未形成明顯的大范圍粉塵逸出,作業(yè)環(huán)境得到大幅改善。

5 氣室降塵技術(shù)參數(shù)優(yōu)化

5.1 正壓風(fēng)筒出風(fēng)口位置

正壓風(fēng)筒出風(fēng)口位置對氣室降塵技術(shù)的效率影響顯著,出風(fēng)口位置過遠(yuǎn)或過近都會導(dǎo)致除塵效果不佳[21]。為確定氣室降塵技術(shù)最佳出風(fēng)口位置,采用控制變量法設(shè)計(jì)不同方案,各方案中通風(fēng)方式、風(fēng)幕風(fēng)袖開啟狀態(tài)下出風(fēng)口風(fēng)量等條件均相同,探究正壓風(fēng)筒出風(fēng)口位置距綜掘工作面不同距離時(shí)氣室降塵技術(shù)效果。

根據(jù)《煤礦安全規(guī)程》,風(fēng)筒出風(fēng)口到達(dá)風(fēng)流射出的最遠(yuǎn)距離稱為局部通風(fēng)機(jī)風(fēng)流有效射程[22]。

式中:L為風(fēng)流有效射程,m;α為風(fēng)流有效射程系數(shù),α=4~5,風(fēng)筒出口風(fēng)速較小時(shí)為4,較大時(shí)為5;A為巷道斷面積,m2。

本文中風(fēng)流有效射程L|m=5×(5.8×3.5)1/2≈23。結(jié)合現(xiàn)場技術(shù)人員的經(jīng)驗(yàn),在風(fēng)流有效射程之內(nèi)選擇8,14,23 m 3 個(gè)出風(fēng)口位置。其中距綜掘工作面8 m 的情況已在4.3 節(jié)中模擬,距綜掘工作面14,23 m時(shí)粉塵濃度分布如圖6 所示。

圖6 正壓風(fēng)筒出風(fēng)口距綜掘工作面不同距離時(shí)粉塵濃度分布Fig. 6 Dust concentration distribution under different distances of positive pressure air duct away from fully mechanized mining face

從圖6(a)可看出,正壓風(fēng)筒出風(fēng)口距綜掘工作面14 m 時(shí),高濃度粉塵集中分布在距綜掘工作面10 m 范圍內(nèi),大部分粉塵被阻隔在氣室封閉區(qū)域,該區(qū)域粉塵濃度達(dá)800 mg/m3以上;氣室封閉區(qū)域外,隨著距綜掘工作面距離增大,粉塵濃度整體呈下降趨勢,距工作面20 m 之后,粉塵顆粒基本消失。

從圖6(b)可看出,正壓風(fēng)筒出風(fēng)口距綜掘工作面23 m 時(shí),由于風(fēng)筒距離風(fēng)幕過遠(yuǎn),風(fēng)筒及風(fēng)袖吹出的風(fēng)流未能完全到達(dá)風(fēng)幕位置,未能與風(fēng)幕共同作用形成明顯的氣室封閉區(qū)域,擾動的風(fēng)流還會將原本已經(jīng)沉降到壁面上的顆粒再度吹起,導(dǎo)致整個(gè)巷道內(nèi)粉塵濃度處于較高范圍,呼吸帶大部分位置粉塵濃度達(dá)500 mg/m3以上,嚴(yán)重影響人員健康。

可見,正壓風(fēng)筒出風(fēng)口距綜掘工作面距離由8 m增加到14 m 時(shí),由于出風(fēng)口及風(fēng)袖的風(fēng)流到達(dá)風(fēng)幕時(shí)風(fēng)速變小,不會對風(fēng)幕射流產(chǎn)生沖擊,增強(qiáng)了氣室的封閉性,除塵效果最好;出風(fēng)口距綜掘工作面距離由14 m 增加到23 m 時(shí),因距離較遠(yuǎn),較長的風(fēng)流運(yùn)動無法配合風(fēng)幕射流形成氣室封閉區(qū)域,且會引發(fā)二次揚(yáng)塵,導(dǎo)致降塵效率大幅降低。因此,將正壓風(fēng)筒出風(fēng)口距綜掘工作面距離14 m 作為最優(yōu)參數(shù)。

5.2 負(fù)壓風(fēng)筒末端直徑

負(fù)壓風(fēng)筒可以有效地將污濁風(fēng)流抽出,而其末端直徑是影響降塵效果的重要因素之一。考慮研究的除塵器直徑為0.8 m,所連接負(fù)壓風(fēng)筒直徑也為0.8 m,在此基礎(chǔ)上,將負(fù)壓風(fēng)筒末端直徑設(shè)置為0.7,0.6,0.5 m 進(jìn)行模擬分析,正壓風(fēng)筒出風(fēng)口距綜掘工作面距離采用最優(yōu)參數(shù)14 m,其余參數(shù)均相同。負(fù)壓風(fēng)筒末端直徑為0.8 m 的情況已在5.1 節(jié)模擬,末端直徑為0.7,0.6,0.5 m 時(shí)粉塵濃度模擬結(jié)果如圖7所示。

圖7 不同負(fù)壓風(fēng)筒末端直徑下綜掘工作面粉塵濃度分布Fig. 7 Dust concentration distribution in fully mechanized mining face under different end diameter of negative pressure duct

從圖7(a)可看出,因設(shè)定的除塵風(fēng)機(jī)吸風(fēng)量不變,負(fù)壓風(fēng)筒末端直徑由0.8 m 減小至0.7 m 時(shí),吸風(fēng)口風(fēng)速增大,含粉塵風(fēng)流迅速被負(fù)壓風(fēng)筒連接的濕式除塵風(fēng)機(jī)抽出凈化,增強(qiáng)了負(fù)壓風(fēng)筒除塵效果;距綜掘工作面10 m 外,高濃度粉塵基本消失,氣室封閉區(qū)域內(nèi)粉塵顆粒被負(fù)壓風(fēng)筒快速抽出,降塵效率大幅提高。

從圖7(b)可看出,將負(fù)壓風(fēng)筒末端直徑減小至0.6 m 時(shí),在負(fù)壓風(fēng)筒吸風(fēng)量固定的情況下,其卷吸能力大幅提高,氣室封閉區(qū)域內(nèi)隔絕的粉塵顆粒被快速抽出,呼吸帶粉塵得到了更大程度的凈化;距工作面5~10 m 范圍內(nèi)粉塵濃度下降明顯,最小值為130 mg/m3。

從圖7(c)可看出,將負(fù)壓風(fēng)筒末端直徑減小至0.5 m 時(shí),由于風(fēng)筒末端直徑過小,導(dǎo)致阻力損失過大,風(fēng)壓下降,降塵效果較負(fù)壓風(fēng)筒直徑為0.6 m 時(shí)差;距工作面5~10 m 范圍內(nèi),粉塵濃度由負(fù)壓風(fēng)筒末端直徑為0.6 m 時(shí)的130 mg/m3上升至370 mg/m3,對掘進(jìn)機(jī)司機(jī)的職業(yè)健康造成嚴(yán)重威脅。

可見,負(fù)壓風(fēng)筒末端直徑由0.8 m 逐漸減小為0.6 m 過程中,負(fù)壓風(fēng)筒的卷吸能力不斷加強(qiáng),對綜掘工作面的粉塵控制效果增強(qiáng),工作面粉塵濃度明顯下降;當(dāng)負(fù)壓風(fēng)筒末端直徑減小為0.5 m 時(shí),降塵能力減弱,工作面粉塵濃度升高,且現(xiàn)場應(yīng)用中還存在風(fēng)機(jī)超壓風(fēng)險(xiǎn)。由此得出負(fù)壓風(fēng)筒末端直徑最優(yōu)參數(shù)為0.6 m。

6 現(xiàn)場試驗(yàn)

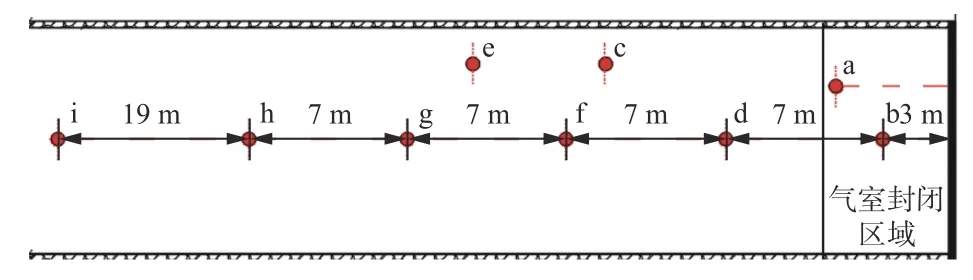

在巴拉素煤礦2 號煤2 號回風(fēng)大巷綜掘工作面進(jìn)行現(xiàn)場試驗(yàn),測試氣室降塵技術(shù)效果。氣室降塵技術(shù)參數(shù)采用模擬所得的最優(yōu)參數(shù),同時(shí)設(shè)置長壓短抽通風(fēng)降塵與風(fēng)幕降塵為對照組,對綜掘工作面粉塵濃度進(jìn)行采樣。為便于測試氣室封閉區(qū)域內(nèi)粉塵濃度,將掘進(jìn)機(jī)司機(jī)位置設(shè)于氣室封閉區(qū)域內(nèi)。試驗(yàn)選擇在掘進(jìn)機(jī)司機(jī)處(點(diǎn)a)、壓風(fēng)筒出風(fēng)口處(點(diǎn)c)和風(fēng)袖(點(diǎn)e)處,以及巷道中軸線上(點(diǎn)b、點(diǎn)d、點(diǎn)f、點(diǎn)g、點(diǎn)h、點(diǎn)i)布置測點(diǎn),點(diǎn)b 距綜掘工作面3 m,點(diǎn)d-點(diǎn)h 兩兩間隔7 m,點(diǎn)i 距綜掘工作面50 m,如圖8 所示。

圖8 測點(diǎn)位置Fig. 8 Positions of measuring points

粉塵濃度測量結(jié)果如圖9 所示。

圖9 不同降塵方式下綜掘工作面粉塵濃度測量結(jié)果Fig. 9 Measured results of dust concentration distribution in fully mechanized mining face under different dust reduction methods

綜掘工作面只采用長壓短抽通風(fēng)降塵時(shí),距綜掘工作面10 m 內(nèi),大量粉塵沒有被負(fù)壓風(fēng)筒抽離,粉塵濃度逐漸增大,距工作面10 m 處達(dá)到最大值498 mg/m3。距綜掘工作面10 m 之外,隨著距工作面距離增大,粉塵濃度整體呈下降趨勢,距工作面50 m 處下降至184 mg/m3。可見長壓短抽通風(fēng)降塵會對粉塵顆粒移動產(chǎn)生影響,但降塵效果有限,易在掘進(jìn)巷道工作區(qū)域形成粉塵聚集,影響綜掘工作面正常生產(chǎn)與人員健康。

加入風(fēng)幕降塵后,因氣流受風(fēng)幕阻隔,高濃度粉塵控制在風(fēng)幕外,風(fēng)幕外粉塵濃度最高達(dá)473 mg/m3,現(xiàn)場能見度較低。距綜掘工作面31 m 處粉塵濃度最低,為156 mg/m3。可見風(fēng)幕降塵可將掘進(jìn)過程中產(chǎn)生的大部分粉塵限制在狹小空間內(nèi),使得風(fēng)幕外粉塵濃度較未開啟風(fēng)幕時(shí)大,封閉區(qū)域內(nèi)聚集的含塵風(fēng)流被負(fù)壓風(fēng)筒及時(shí)抽出,降低了工作面粉塵濃度。

采用氣室降塵后,風(fēng)袖風(fēng)流補(bǔ)充到風(fēng)幕墻,將含塵風(fēng)流最大程度地限制在氣室封閉區(qū)域內(nèi),負(fù)壓風(fēng)筒迅速將氣室封閉區(qū)域內(nèi)聚集的粉塵顆粒抽出凈化,巷道內(nèi)粉塵濃度下降明顯,距綜掘工作面50 m處粉塵濃度降至118 mg/m3。可見氣室降塵封閉效果良好,僅有少量含塵風(fēng)流隨負(fù)壓風(fēng)筒風(fēng)流影響逃逸出封閉氣室,有效破壞了粉塵在綜掘工作面聚集,可極大改善工作環(huán)境。

以綜掘工作面僅使用長壓短抽通風(fēng)降塵時(shí)的降塵效果為基準(zhǔn),繪制風(fēng)幕降塵與氣室降塵在不同測點(diǎn)位置的降塵效率曲線,如圖10 所示。

圖10 不同降塵方式的降塵效率曲線Fig. 10 Dust reduction efficiency of different dust reduction methods

從圖10 可看出,采用風(fēng)幕降塵或氣室降塵較采用長壓短抽通風(fēng)降塵時(shí),氣室封閉區(qū)域內(nèi)的降塵效率均下降了17%以上,原因是風(fēng)袖風(fēng)流和風(fēng)幕對截割產(chǎn)生的粉塵發(fā)揮有阻擋作用,阻礙粉塵在巷道內(nèi)擴(kuò)散,導(dǎo)致氣室封閉區(qū)域內(nèi)粉塵濃度上升,降塵效率下降;在氣室封閉區(qū)域外,各測點(diǎn)位置的降塵效率均較長壓短抽通風(fēng)降塵有所提升,氣室降塵效率平均提升54.8%,風(fēng)幕降塵效率平均提升39.1%,風(fēng)袖處氣室降塵效率達(dá)77.6%,較風(fēng)幕降塵提高24%。總體來看,氣室降塵技術(shù)的降塵效率優(yōu)于風(fēng)幕降塵。

7 結(jié)論

1) 通過分析綜掘工作面粉塵受力情況,建立了粉塵運(yùn)動數(shù)學(xué)模型,得出減少粉塵顆粒運(yùn)動時(shí)間和控制風(fēng)流范圍是降低工作面粉塵濃度的關(guān)鍵。

2) 采用Fluent 軟件對氣室降塵技術(shù)進(jìn)行模擬研究,結(jié)果表明該技術(shù)能充分發(fā)揮風(fēng)幕的效果,將綜掘工作面產(chǎn)生的含塵氣流控制在氣室封閉區(qū)域內(nèi),減少塵粒運(yùn)動時(shí)間,避免工作區(qū)域產(chǎn)生渦流區(qū)。

3) 對氣室降塵技術(shù)參數(shù)進(jìn)行優(yōu)化,得出正壓風(fēng)筒出風(fēng)口距綜掘工作面14 m、負(fù)壓風(fēng)筒末端直徑為0.6 m 時(shí)降塵效果最好。

4) 現(xiàn)場試驗(yàn)表明,采用氣室降塵技術(shù)后,綜掘工作面粉塵濃度最小值控制在118 mg/m3,降塵效果和效率均優(yōu)于長壓短抽通風(fēng)降塵和風(fēng)幕降塵。

5) 為進(jìn)一步改善掘進(jìn)機(jī)司機(jī)工作環(huán)境,下一步將著重研究降低氣室封閉區(qū)域內(nèi)粉塵濃度的方法。