水力壓沖一體化增透抽采瓦斯技術(shù)

王寶貴

(1. 山西焦煤西山煤電集團公司 杜兒坪礦,山西 太原 030053;2. 太原理工大學 繼續(xù)教育學院,山西 太原 030024)

0 引言

煤層瓦斯是成煤過程中形成的以甲烷為主的伴生氣體,是造成煤與瓦斯突出和瓦斯爆炸災(zāi)害的主因[1-2]。瓦斯抽采是治理瓦斯最直接、最有效的方法。我國大多數(shù)礦井具有高瓦斯、低滲透的特點,實現(xiàn)低滲煤層高效抽采瓦斯的關(guān)鍵是煤礦井下水力增透技術(shù)[3]。

煤礦井下水力增透技術(shù)在國內(nèi)多個大型礦區(qū)得到推廣應(yīng)用,有效遏制了煤與瓦斯突出事故的發(fā)生,取得了顯著經(jīng)濟效益[4-6]。目前,煤礦井下水力增透技術(shù)主要有水力壓裂[7-8]、水力沖孔[9-11]、水力掏槽[12]、水力割縫[13-15]等。水力壓裂是一種對低滲硬煤層有效增透的技術(shù),通過壓裂造縫實現(xiàn)煤層增透,但由于煤礦井下條件限制,壓裂泵的排量往往難以滿足煤層濾失的要求,對于厚煤層只能是煤層注水,難以實現(xiàn)增透消突目的。水力沖孔是一種對低滲軟煤層有效增透的技術(shù),通過高壓水射流沖出部分煤體,起到出煤卸壓的作用,但存在對硬煤破煤動力不足的問題。水力掏槽的原理類似于開采保護層,通過高壓水射流破碎煤體形成矩形槽的孔洞,具備快速消突、提高煤巷掘進速度的作用,然而施工時容易出現(xiàn)瓦斯超限、誘導煤與瓦斯突出,且卸壓范圍有限、施工條件要求較高,僅在個別煤礦采用。水力割縫是以高壓水為動力,在煤層內(nèi)開1 條扁平縫槽,相當于在局部范圍內(nèi)開采了1 層極薄的保護層,實現(xiàn)煤層內(nèi)部卸壓增透,但存在硬煤割不動、軟煤割不整的問題。上述各項技術(shù)在一定程度上有效增加了煤層的滲透性,但均涉及打鉆、水力增透、聯(lián)網(wǎng)抽采等步驟,工藝復雜、適應(yīng)條件單一、勞動強度大,難以滿足煤礦企業(yè)對瓦斯治理工作提出的更高要求[15-16]。為進一步提高煤層增透效果,實現(xiàn)瓦斯由“抽得出”向“抽得快、抽得省、抽得純和抽得凈”轉(zhuǎn)變,有學者提出了鉆沖一體化、鉆擴一體化、水力沖/壓一體化等技術(shù)[17-18],但這些技術(shù)對硬煤增透效果不理想,且仍存在工序繁瑣、不能連續(xù)作業(yè)的問題[19]。因此,本文提出了一種水力壓沖一體化增透抽采瓦斯技術(shù),在鉆進過程中利用高壓水射流定點(定向、分段)對煤層實施水力增透作業(yè),能夠?qū)崿F(xiàn)集打鉆、對軟煤水力沖孔及對硬煤水力噴射壓裂的一體化作業(yè)。

1 水力壓沖一體化增透原理

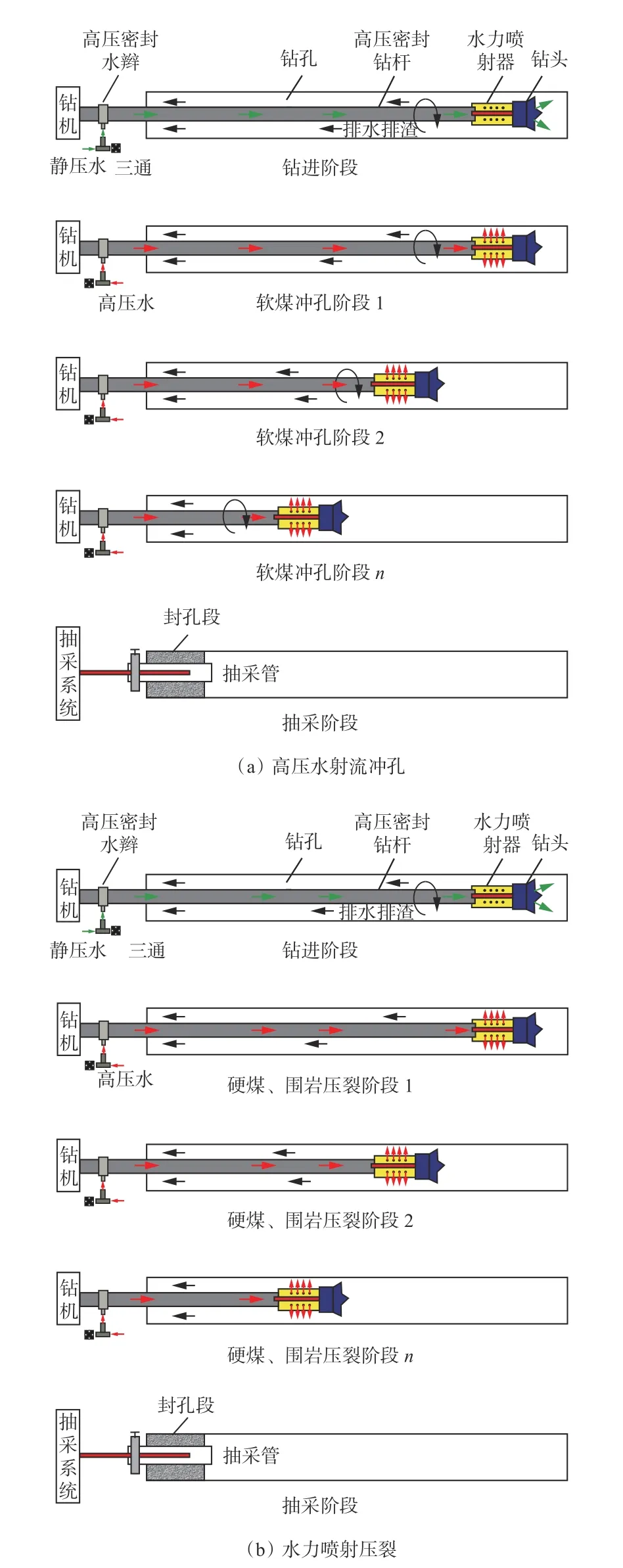

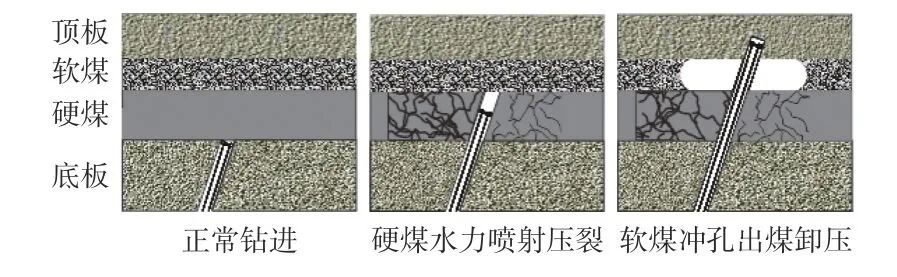

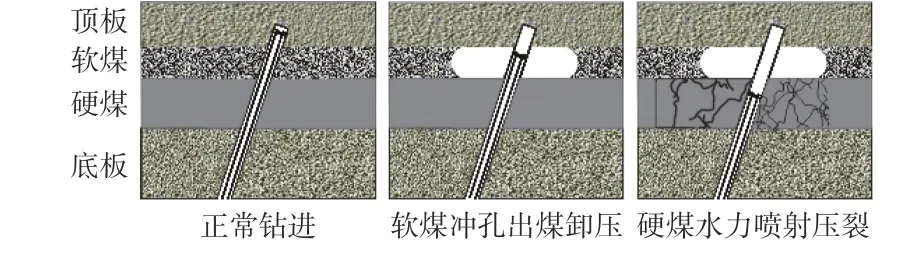

水力壓沖一體化是指在鉆進過程中以靜壓水為鉆進介質(zhì),靜壓水經(jīng)水力噴射器流向鉆頭,在鉆進/退鉆的過程中冷卻鉆頭和排渣;在需要進行沖壓操作時,將靜壓水直接切換為高壓水,高壓水可通過水力噴射器產(chǎn)生高壓水射流逐點實施水力噴射壓裂或水力沖孔。該技術(shù)在鉆進過程中通過高壓水射流對硬煤的水力噴射壓裂和軟煤的水力沖孔“一趟鉆”完成,實現(xiàn)對煤層的遞進式增透,逐段逐層消除煤層應(yīng)力和瓦斯壓力,使瓦斯抽得更快、更省。

水力噴射壓裂和水力沖孔都是利用高壓水射流原理,但對硬煤和軟煤的增透機制截然不同。水力噴射壓裂是以高壓流體為介質(zhì),當流體通過水力噴射器噴嘴時,將靜壓能轉(zhuǎn)換成動能,產(chǎn)生高速水射流沖擊煤巖形成射孔通道,完成水力射孔[20]。高速射流持續(xù)的沖擊作用在孔道端部產(chǎn)生微裂縫,此時高速射流的動能轉(zhuǎn)換為靜壓能并形成增壓,當環(huán)空壓力與射流增壓值之和超過地層破裂壓力時,在孔道端部產(chǎn)生裂縫,具有準確在指定位置造縫、可實現(xiàn)自動封隔、節(jié)省作業(yè)時間、安全高效等優(yōu)點。硬煤或圍巖作為彈性體,可對其進行水力噴射壓裂,實現(xiàn)壓裂造縫增透。水力沖孔是一種以出煤卸壓為核心的增透技術(shù),非常適用于作為塑性體的軟煤[21]。根據(jù)摩爾庫倫準則,水力沖孔對軟煤的剪切破壞,一方面能夠克服煤體的黏聚力,在微觀上使煤體顆粒發(fā)生脫離,另一方面能夠克服與煤體所受正應(yīng)力成正比的摩擦力,在宏觀上使煤體產(chǎn)生錯動而破壞。這一增透措施與鉆進中克服鉆孔失穩(wěn)相反,其破壞特點是通過高壓水射流沖出部分煤體,實現(xiàn)誘導小型的煤與瓦斯突出,并在地應(yīng)力和瓦斯壓力的多重作用下,孔周圍的煤體向鉆孔方向偏移,使影響范圍內(nèi)的瓦斯壓力和地應(yīng)力得以釋放,達到出煤卸壓增透的目的。

2 水力壓沖一體化鉆具研制

水力壓沖一體化鉆具由高壓密封水辮、高壓密封鉆桿、水力噴射器和鉆頭組成,各部件通過螺紋接頭依次連接,如圖1 所示。正常鉆進時用靜壓水作為介質(zhì),對煤層水力增透時切換為高壓水。水力壓沖一體化鉆具與傳統(tǒng)鉆具的區(qū)別在于具備高壓密封的特性,且鉆桿內(nèi)通道增大,滿足大排量、高泵壓的要求,排屑和破巖能力增加,是一種高性能專用鉆具。

圖1 水力壓沖一體化鉆具組成Fig. 1 Composition of drilling tool for hydraulic fracturing and punching integration

2.1 高壓密封水辮和鉆桿

目前煤礦井下使用的水辮和鉆桿的抗壓能力約為10 MPa,而研制的水力壓沖一體化鉆具的抗壓能力大于50 MPa,確保能夠利用高壓水射流對煤層進行壓沖作業(yè)。高壓密封鉆桿外徑為73 mm,并配套直徑為113 mm 的PDC 鉆頭,使得鉆孔的環(huán)空增大、排屑通道增加,提高了對鉆屑的搬運能力。高壓密封鉆桿螺紋接頭內(nèi)徑由原來的19 mm 增加至23 mm,使得高壓密封鉆桿的過水通道增大,進一步提高了鉆具的排屑和破巖能力。

2.2 水力噴射器

水力噴射器由內(nèi)錐螺紋接頭、噴射器本體和外錐螺紋接頭組成,如圖2 所示。內(nèi)錐螺紋接頭和外錐螺紋接頭分別連接高壓密封鉆桿和鉆頭。閥芯組合包括同軸向設(shè)置的頂蓋、閥芯套筒、壓力調(diào)節(jié)套、閥桿、壓縮彈簧和滑鎖。閥桿的后端固定連接頂蓋,閥桿上套有壓縮彈簧,閥桿從后向前穿過壓力調(diào)節(jié)套,閥桿的前端設(shè)置有外螺紋并與滑鎖連接。當高壓水作用于頂蓋時,頂蓋帶動滑鎖向前滑動,從而切斷水力噴射器與鉆頭的連通,高壓水改道匯聚至噴射器本體上的噴嘴噴出,此時壓縮彈簧處于壓縮狀態(tài)。噴射器本體上設(shè)置有泄壓孔,泄壓孔減弱了高壓水對滑鎖的壓力并由壓縮彈簧帶動滑鎖復位,從而限制了滑鎖的行程,以保證鉆進狀態(tài)與沖壓狀態(tài)的靈活切換。

圖2 水力噴射器結(jié)構(gòu)Fig. 2 Hydraulic injector structure

2.3 高壓水泵

采用水力壓沖一體化增透抽采瓦斯技術(shù)時,若柱塞泵排量不足,則極易導致排渣不順,引發(fā)鉆孔憋孔、堵孔;若柱塞泵壓力較低,則不能保證破煤量,特別是對于硬煤打擊力不足,增透效果不佳。因此,選用額定壓力為37.5 MPa、額定流量為400 L/min 以上的高壓水泵為水力壓沖一體化鉆具提供高壓水。

3 水力壓沖一體化鉆具操控方法及增透工藝

3.1 水力壓沖一體化鉆具操控方法

1) 以鉆進方向為前向,從后至前依次通過螺紋連接高壓密封水辮、高壓密封鉆桿、水力噴射器和鉆頭,將靜壓水和高壓水接入高壓密封水辮,并通過閥門進行控制。

2) 打鉆施工前需關(guān)閉靜壓水閥門和高壓水閥門,打開卸壓閥門,鉆進/退鉆施工時打開靜壓水閥門,靜壓水通過高壓密封鉆具的通道流向鉆頭,在鉆進/退鉆時用于冷卻鉆頭和排渣,確保鉆進/退鉆的順利進行。

3) 當需要進行沖壓操作時,關(guān)閉靜壓水閥門,打開高壓水閥門,啟動高壓水泵,緩慢關(guān)閉卸壓閥門,使施工壓力緩慢升高到指定壓力。高壓水作用于水力噴射器內(nèi)的閥芯組合,切斷與鉆頭的通道,使高壓水從水力噴射器的3 個噴嘴噴出,形成高壓水射流,實施高壓水射流沖孔或水力噴射壓裂。

4) 對于軟煤一邊旋轉(zhuǎn)鉆桿一邊沖孔;對于硬煤實施定點水力噴射壓裂。水力壓沖一體化鉆具操控方法如圖3 所示。

圖3 水力壓沖一體化鉆具操控方法Fig. 3 Control method of drilling tool for hydraulic fracturing and punching integration

5) 當某一點的沖孔或壓裂作業(yè)結(jié)束時,打開卸壓閥,并及時關(guān)閉高壓水閥門,切換為靜壓水,繼續(xù)移鉆至下一個沖孔或壓裂作業(yè)點,循環(huán)作業(yè)至施工完整個鉆孔后退鉆封孔聯(lián)抽。

3.2 增透工藝

水力壓沖一體化增透工藝包括鉆進時沖壓和退鉆時沖壓2 種工藝。

鉆進時沖壓工藝(圖4):在用靜壓水打鉆到煤巖交界處時,針對硬煤分層進行水力噴射壓裂,起到壓裂造縫增透作用,針對軟煤分層進行高壓水射流沖孔,起到出煤卸壓增透作用,按設(shè)計間距布置沖/壓作業(yè)點,循環(huán)執(zhí)行“沖/壓-鉆進”工序,其中,高壓水射流沖孔以每米鉆孔出煤量1 t 為達標標準,水力噴射壓裂以持續(xù)壓裂1 h 為達標標準,直至鉆入頂板0.5 m完鉆。

圖4 鉆進時沖壓工藝Fig. 4 Stamping process during drilling

退鉆時沖壓工藝(圖5):在用靜壓水鉆過煤層0.5 m 完鉆后,在退鉆過程中進行沖壓操作,退鉆時由里向外按設(shè)計間距布置沖/壓作業(yè)點,循環(huán)執(zhí)行“沖/壓-退鉆”工序;也可完鉆后退鉆至煤巖交界面,由外向里按設(shè)計間距布置沖/壓作業(yè)點,循環(huán)執(zhí)行“沖/壓-鉆進”工序。

圖5 退鉆時沖壓工藝Fig. 5 Stamping process during drill withdrawal

4 現(xiàn)場工程試驗及效果評價

4.1 試驗區(qū)概況

某礦16101 底抽巷位于16 采區(qū)西翼,由16 采區(qū)西翼底板回風巷統(tǒng)尺260 m 處開口沿煤層傾向向西掘進,最終與16061 運輸?shù)壮橄镓炌ā1编廎16-3斷層防隔水煤柱。地質(zhì)構(gòu)造條件較簡單,二1 煤層傾向127°,傾角10°,煤層由東向西逐漸變厚,煤層厚度在4.5~9.0 m 之間,平均厚度為6.3 m。在底板以上0.3~0.4 m 和頂板以下1 m 左右為軟煤,其余部分為硬煤。瓦斯原始含量為21.46 m3/t,壓力為1.62 MPa,瓦斯賦存條件較好,巷道掘進區(qū)域煤層整體為單斜構(gòu)造,煤層直接頂為粉砂巖,直接底為泥巖。二1 煤層埋深為415.2~509.6 m,覆蓋層厚度較大、埋藏較深,瓦斯釋放困難。

4.2 試驗方案

根據(jù)16101 底抽巷穿層鉆孔設(shè)計,選取3 組鉆場為考察鉆場,1 組鉆場為對照鉆場,鉆場間距為6 m。為避免同一鉆場中鉆孔之間相互干擾,選取鉆場中3 號、5 號、8 號鉆孔作為單孔考察鉆孔(圖6),鉆孔參數(shù)見表1。

表1 鉆孔設(shè)計參數(shù)Table 1 Borehole design parameters

圖6 16101 底抽巷穿層鉆孔布置Fig. 6 Layout of 16101 bottom extraction roadway through layer drilling

為考察水力壓沖一體化增透抽采瓦斯技術(shù)效果,設(shè)計4 種試驗方案。

1) 第1 組鉆孔:在硬煤段進行分段定點水力噴射壓裂,在軟煤段進行高壓水射流沖孔。

2) 第2 組鉆孔:只在軟煤段進行高壓水射流沖孔,硬煤段直接略過,目的是考察高壓水射流沖孔在軟煤段的增透效果。

3) 第3 組鉆孔:只在硬煤段進行分段定點水力噴射壓裂,軟煤段直接略過,目的是考察水力噴射壓裂在硬煤段的增透效果。

4) 第4 組鉆孔:使用傳統(tǒng)的水力沖孔技術(shù)對軟煤段進行增透,目的是與前3 組鉆孔進行對比分析。

在鉆進過程中,需結(jié)合鉆孔施工過程的返渣,判斷煤層的軟硬分布層位,填寫煤體結(jié)構(gòu)統(tǒng)計表,為水力噴射壓裂和水力沖孔的層位選擇提供依據(jù)。

在進行增透操作時,記錄施工壓力、作業(yè)時間、反渣情況及單孔出煤量。退鉆后進行封孔連抽。采用CJZ7 瓦斯抽采綜合參數(shù)測定儀每天測定鉆孔的瓦斯抽采濃度、流量和負壓等參數(shù)。

4.3 增透效果評價

第1 組鉆孔的施工壓力為22~25 MPa,在頂板以下1 m 軟煤段沖孔0.5~1 h,在硬煤段間隔2 m 設(shè)置1 個壓裂作業(yè)點,單點壓裂時間平均為1 h,單孔出煤量為8~12 t。封孔后測得單孔平均百米瓦斯抽采純量為0.038 9 m3/min(圖7)。

圖7 4 組鉆孔百米瓦斯抽采純量對比Fig. 7 Comparison of pure volume of 100 m gas extraction in four groups of boreholes

第2 組鉆孔的施工壓力為21 MPa,沖孔時間為1~2 h,單孔出煤量為10~14 t。封孔后測得該組鉆孔的百米瓦斯抽采純量最高達0.740 8 m3/min,單孔平均百米瓦斯抽采純量為0.057 7 m3/min(圖7)。

第3 組鉆孔的施工壓力為23~25 MPa,在硬煤段間隔2 m 設(shè)置1 個壓裂作業(yè)點,單點壓裂時間平均為1 h,單孔平均出煤量為4~7 t。封孔后測得該組鉆孔的百米瓦斯抽采純量最高達0.556 0 m3/min,單孔平均百米瓦斯抽采純量為0.088 7 m3/min(圖7)。

第4 組鉆孔使用額定壓力為31.5 MPa、額定排量為200 L/min 的泵,單孔沖孔時間為5~6 h,出煤量為5~6 t。封孔后測得單孔平均百米瓦斯抽采純量為0.030 2 m3/min(圖7)。

第1-3 組鉆孔的單孔平均百米瓦斯抽采純量較第4 組鉆孔分別提高了0.3,1 和2 倍。第1 組鉆孔的百米瓦斯抽采純量整體低于第2 組和第3 組鉆孔,這是由于第1 組鉆孔封孔后鉆孔的瓦斯抽采體積分數(shù)一直低于20%,封孔質(zhì)量不佳,但其單孔平均百米瓦斯抽采純量較傳統(tǒng)水力沖孔仍提高了0.3倍。第2 組鉆孔僅在軟煤段進行水力沖孔作業(yè),比傳統(tǒng)水力沖孔縮短時間60%~80%,而單孔出煤量增加了約2 倍,單孔平均百米瓦斯抽采純量提高了1 倍,起到了很好的出煤卸壓增透作用。第3 組鉆孔僅在硬煤段進行水力噴射壓裂作業(yè),單孔平均百米瓦斯抽采純量比傳統(tǒng)水力沖孔提高了2 倍,起到了很好的壓裂造縫增透作用。可見,水力壓沖一體化增透抽采瓦斯技術(shù)在縮短作業(yè)時間的同時取得了更好的增透效果。

5 結(jié)論

1) 水力壓沖一體化增透抽采瓦斯技術(shù)是在抽采鉆孔的鉆進過程中通過高壓水射流對硬煤的水力噴射壓裂和軟煤的水力沖孔“一趟鉆”完成,實現(xiàn)對煤層的遞進式增透,逐段逐層消除煤層應(yīng)力和瓦斯壓力,使瓦斯抽得更快、更省。

2) 水力壓沖一體化鉆具滿足高泵壓、大排量的要求,具備較強的排屑和破巖能力,其工序簡單、可操作性強。

3) 現(xiàn)場試驗結(jié)果表明:使用水力壓沖一體化增透抽采瓦斯技術(shù)在軟煤段進行水力沖孔作業(yè),比傳統(tǒng)水力沖孔縮短時間60%~80%,而單孔出煤量增加了約2 倍,單孔平均百米瓦斯抽采純量提高了1 倍,起到了很好的出煤卸壓增透作用;在硬煤段進行水力噴射壓裂作業(yè),單孔平均百米瓦斯抽采純量比傳統(tǒng)水力沖孔提高了2 倍,起到了很好的壓裂造縫增透作用。