雙腹板工字型GFRP腰梁機械連接力學性能試驗研究

郝增明, 王忠勝, 白曉宇, 章偉, 張鵬飛, 孫培富, 包希吉, 李明, 閆楠

(1. 自然資源部濱海城市地下空間地質安全重點實驗室, 青島 266000; 2. 青島理工大學土木工程學院, 青島 266520;3. 中建八局第二建設有限公司, 濟南 250014; 4. 青島中建聯合集團有限公司, 青島 266100;5. 江蘇海川新材料科技有限公司, 句容 212400)

深基坑樁錨支護體系是由排樁組成的圍護體系和預應力錨桿(索)組成的錨固體系構成,圍護結構和錨桿(索)之間通過腰梁連為整體并傳遞相互之間的作用力,目前腰梁的制作還是采用傳統工藝,如型鋼腰梁和混凝土腰梁,導致每年在中國將有大量的鋼材、混凝土等材料將永久的埋于地下。為達到資源節約、保護環境的目的,亟待開發研制可循環利用的新型材料腰梁以取代傳統材料腰梁。近年來,纖維增強復合材料(fiber reinforced polymer,FRP)憑借構件比強度高,即質輕高強的優勢在土木工程領域得到快速發展,并被工程界廣泛關注[1-4],作為最適合生產FRP的拉擠成型工藝也成為領域內的研究熱點[5]。其中相對造價成本較低的玻璃纖維增強復合材料(glass fiber reinforced polymer,GFRP),被大量應用于工業與民用建筑等領域,引起眾多學者關注[6-8]。基于此,能夠取代傳統材料腰梁實現循環使用的拉擠成型GFRP腰梁應運而生。目前針對GFRP腰梁的連接型式與力學性能還缺乏相關的設計標準[9],主要參照設計者的經驗判斷和基礎力學知識,想要可靠的預測工程中復合材料連接構件的破壞模式、極限強度等,亟需開展相關的試驗研究,完善其理論體系,實現新材料取代傳統的鋼筋混凝土腰梁或型鋼腰梁,具有重要的科學意義與工程實用價值。

目前對基坑支護計算方法的研究比較深入,但對腰梁的受力機理和計算方法的研究并不多見,而且針對復合材料腰梁連接特性的試驗研究不足,若想將GFRP腰梁應用于實際工程,完善腰梁的連接理論體系成為亟待解決的關鍵問題。中外學者針對纖維增強復合材料連接性能問題開展研究,并取得諸多成果。Mottram等[10]指出,纖維增強復合材料構件的連接由剛體系發展而來,主要采用螺栓連接和膠結連接,但鋼結構的連接僅起強度控制,FRP結構的連接受變形以及穩定性的控制較大。Meram等[11]基于壓縮和扭轉試驗對碳纖維增強復合塑料(carbon fiber reinforced polymer,CFRP)復合材料層壓板螺紋接頭的承載能力開展研究,并通過直接攻絲獲取M6、M8、M10和M12公制內螺紋。結果表明,與簡單攻絲試樣相比,螺旋油增強試樣顯現出更大的極限破壞荷載和扭矩值,計算剝離強度值進一步證明螺旋油增強螺紋接頭可以替代鉚接和粘接接頭,作為CFRP復合材料層壓板的可拆卸連接技術。Zuo等[12]通過2種準靜態載荷力學試驗,分析了過盈配合螺栓插入CFRP對接頭的損傷影響和螺栓的失效行為,并提出過盈配合雖有利于改善復合材料構件螺栓連接的疲勞性能,但會加重局部疲勞情況,如過盈配合螺栓的插入過程會導致層壓板的損壞,且孔壁附近的邊界是最關鍵的損傷區域。Hu等[13]重點針對在過盈配合百分比、擰緊扭矩和堆疊順序等多種參數變化下的界面行為、軸承響應、應變分布和平面外變形開展研究,發現螺栓插入具有冷膨脹作用,有利于形成緊密耦合的界面,并阻止螺栓傾斜。在高度各向異性層壓板的接頭中觀察到應變集中帶,但在各向同性層壓板中,應變集中帶局限于螺栓孔附近。張岐良等[14]探究了釘孔配合、螺栓預緊力和接觸面間摩擦對復合材料螺栓連接接頭性能的影響,提出小干涉量過盈配合和適當的螺栓擰緊力矩均可提高接頭強度,且在一定尺寸下增大摩擦力可能改變接頭的破壞模式。余海燕等[15]在試驗基礎上結合數值模擬,對比了不同接頭寬度和端局匹配下混合接頭的拉伸性能,指出接頭破壞模式以擠壓為主,接頭寬度、端局與螺栓孔徑的比值分別大于等于6和大于等于3時,接頭強度最大。邢立峰等[16]通過3種螺栓連接型式的對比試驗也得出均為擠壓破壞的結論。Zhai等[17]基于螺栓孔間隙和螺栓扭矩的影響試驗,揭示了螺栓孔間隙會加劇接頭表面應變集中和面外變形,螺栓扭矩減輕了應變集中,但對面外變形影響不大。黃志超等[18]對常見連接方法的優缺點和實用性進行了總結,指出了螺栓連接具有易拆裝、強度大和可靠性高等優點,具有較高的實用性,混合連接是基于機械連接的延伸,膠結技術正趨于成熟,冷碾鉚接方式目前缺乏研究,但具有較好的發展前景。

綜上所述,目前對纖維增強復合材料連接性能雖已經開展了部分研究,但大部分針對機械連接的研究僅局限于CFRP,導致相對造價成本更低的GFRP拉擠成型構件未得到足夠的發展,難以滿足GFRP結構體系在土木工程領域增長的需求。鑒于此,為完善玻璃纖維復合材料腰梁連接的受力特征、極限強度和破壞模式,提高GFRP腰梁應用于基坑支護領域的可靠性,滿足支護構件的剛度和強度要求,實現土木工程領域新舊材料的更替。將對拉擠成型GFRP腰梁的設計成型過程進行詳細描述,并開展無連接和有機械連接2種類型GFRP腰梁的靜載試驗,分析拉擠成型工藝下雙腹板工字型GFRP腰梁機械連接節點的力學性能,研究成果可為同類型構件生產設計提供參考,并為GFRP腰梁的推廣應用夯實基礎。

1 GFRP腰梁設計

1.1 GFRP腰梁結構設計

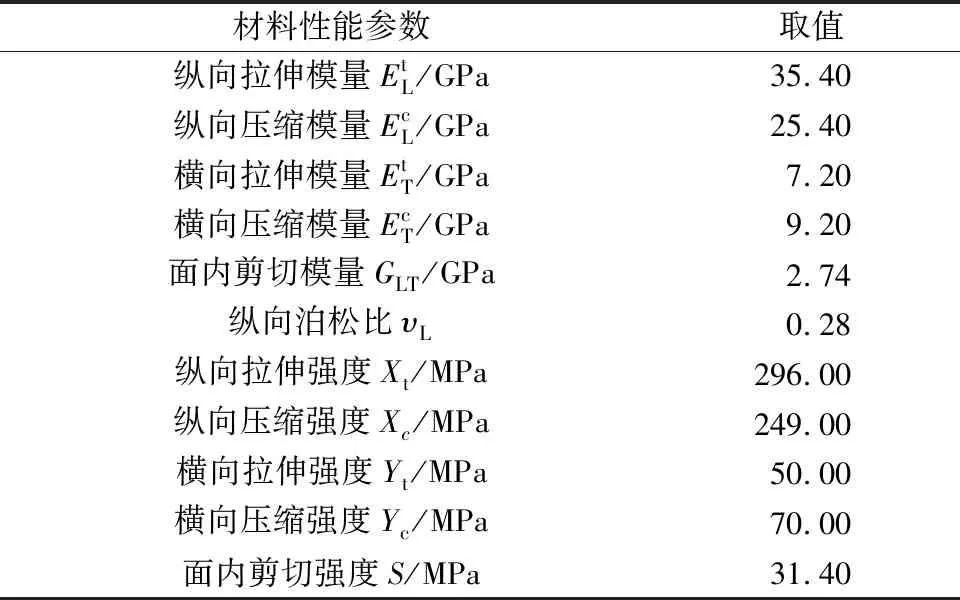

針對復合材料腰梁構件的生產設計,現行規范并未提出相應的變形驗算要求,但考慮到GFRP腰梁的設計雖然以強度和穩定性為主,但腰梁變形過大將會影響圍護結構和錨桿(索)之間水平力的傳遞,因此,取變形限制為30 mm進行設計。拉擠成型GFRP腰梁構件的材料性能參數根據材料性能測試和相關文獻數據確定,如表1和表2所示。

表1 原材料基本參數Table 1 Basic parameters of raw materials

表2 GFRP腰梁力學性能參數Table 2 Mechanical property parameters of GFRP waist beam

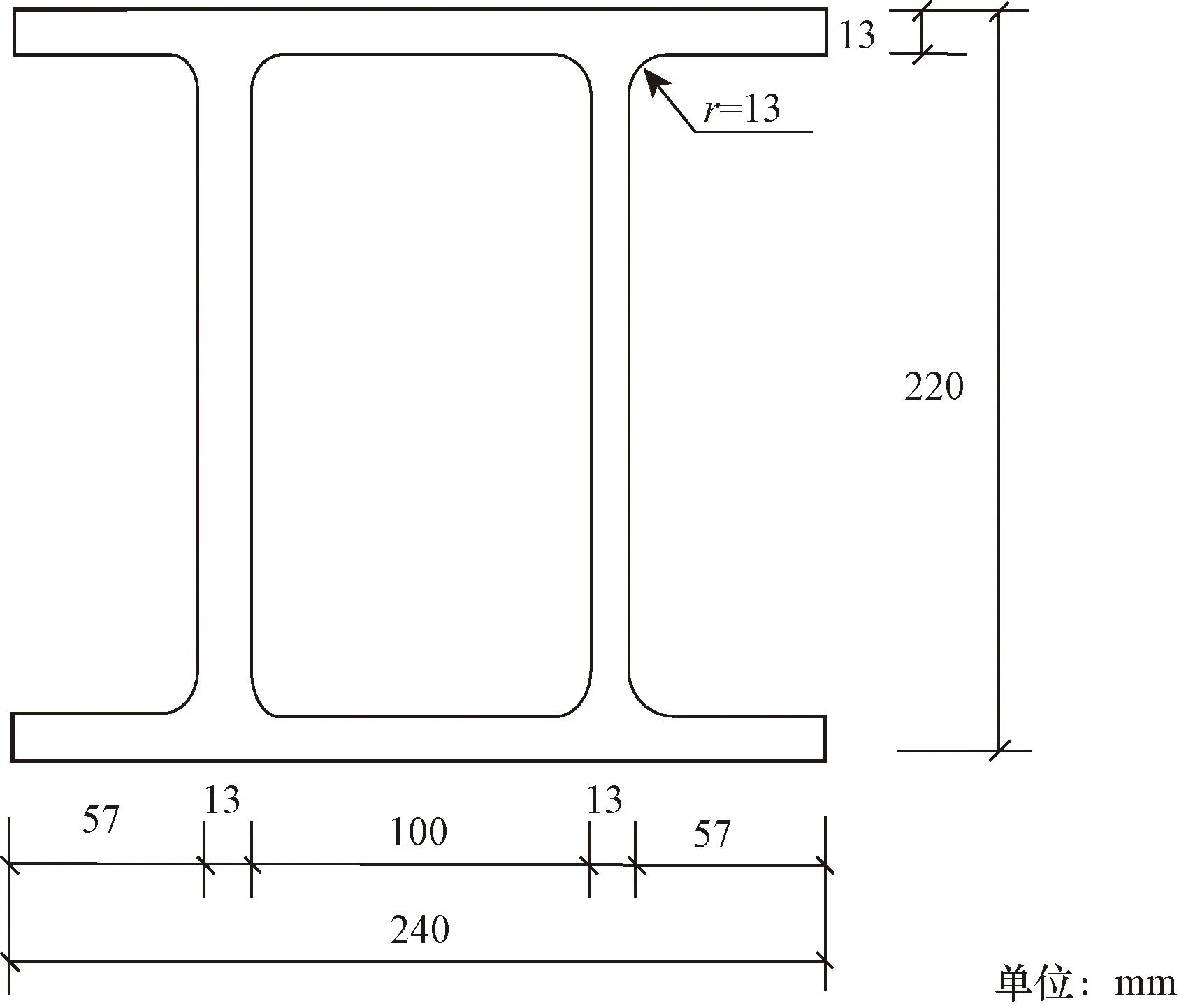

本次試驗選用雙腹板工字型GFRP腰梁截面形式,根據構件受力特點和考慮拉擠薄板的厚度限制,確定腰梁截面尺寸如圖1所示。

r為翼緣和腹板連接處的曲率半徑圖1 雙腹板工字型GFRP腰梁截面示意圖Fig.1 Section diagram of double web I-shaped GFRP waist beam

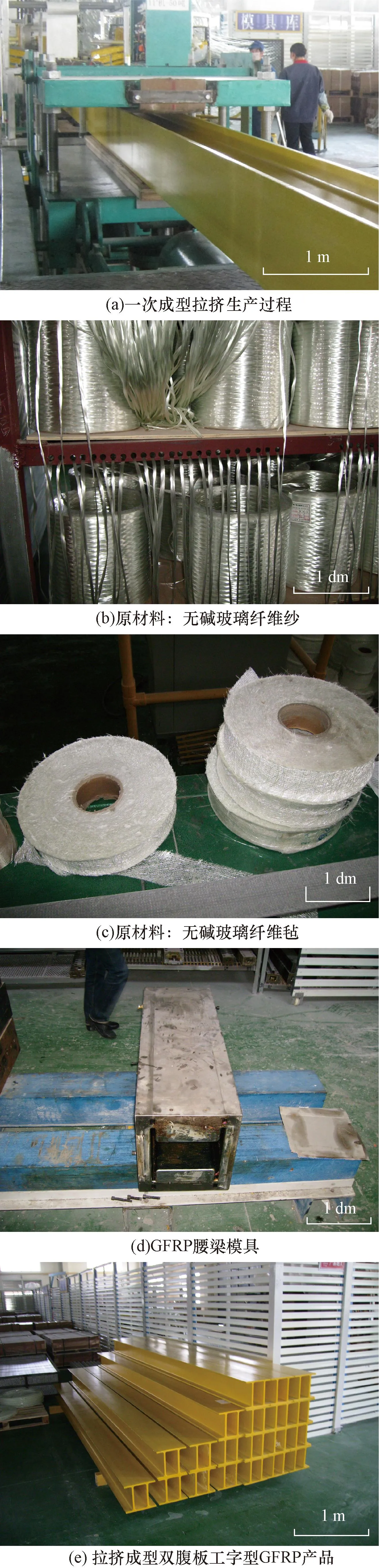

1.2 腰梁試件拉擠成型

根據圖1截面形式,此GFRP腰梁由南京某復合材料有限公司生產,采用拉擠成型工藝,構件長4.0 m,質量約為90.0 kg。按設計要求鋪設E玻璃纖維和不飽和聚酯樹脂,纖維含量≥65%,其中選用5層玻纖紗和6層玻璃纖增強氈作為纖維增強體,GFRP腰梁生產工藝如圖2所示。

圖2 GFRP腰梁生產工藝示意圖Fig.2 Diagram of GFRP waist beam production process

1.3 GFRP腰梁螺栓機械連接設計

基坑支護工程中,為增強支護體系的整體穩定性,一般會結合當地經驗設置腰梁連接。傳統鋼腰梁的連接主要通過鋼板、鋼筋進行現場焊接,但顯然傳統方式不適合GFRP腰梁,基于目前復合材料的連接方法,螺栓連接是目前拉擠成型復合材料的主要連接形式[18]。

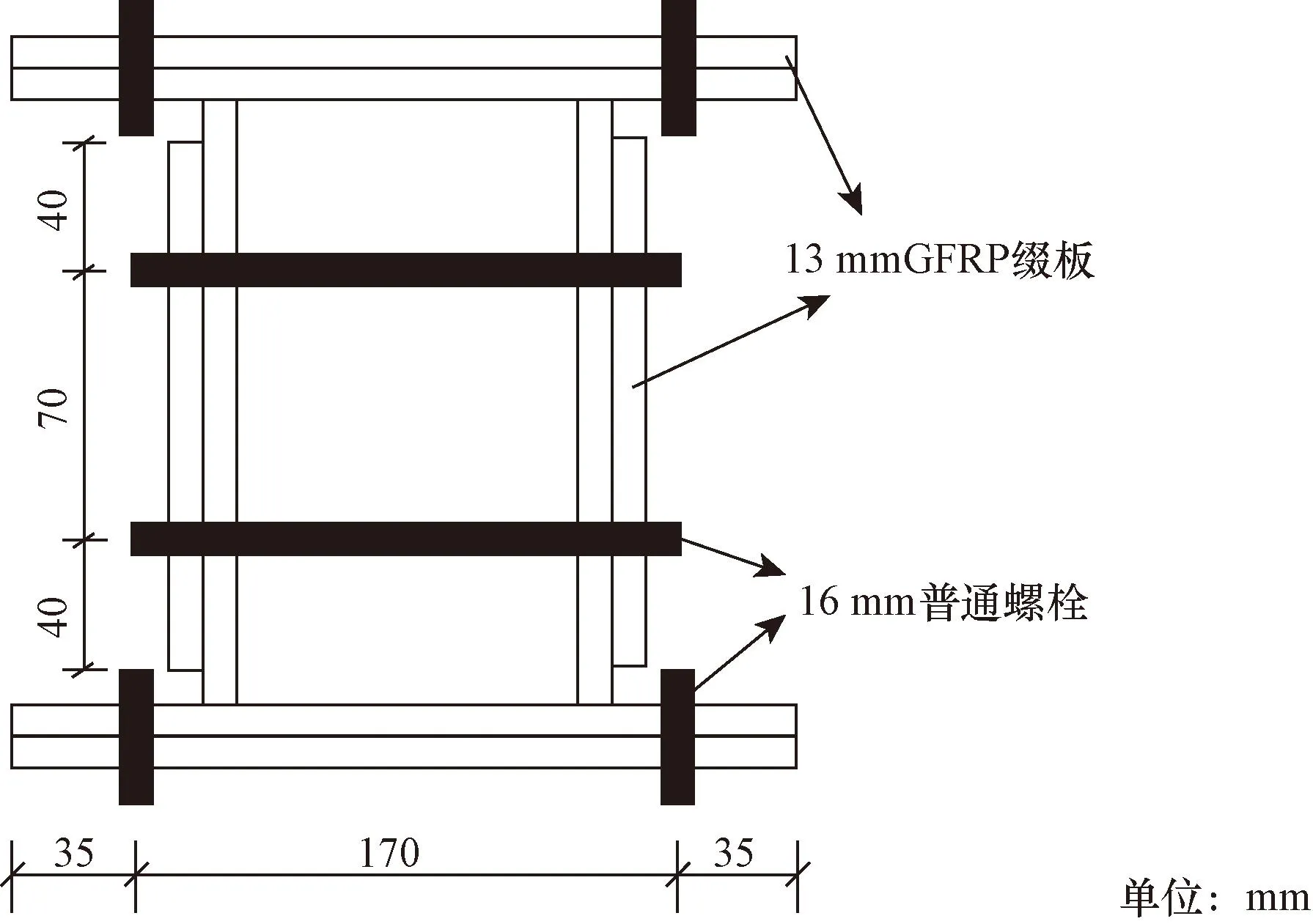

鑒于此,本試驗采用在上述雙腹板工字型GFRP腰梁跨中位置進行螺栓機械連接,為實現2節GFRP腰梁的連接及控制螺栓開孔對梁體本身截面帶來的削弱影響,在試驗梁螺栓機械連接部分增設綴板,且為避免其他材料的影響,綴板從同等材質構件的翼緣和腹板處截取部分試樣,將連接綴板準確安放于被連接腰梁四周,每節被連接腰梁部分的翼緣及腹板各采用4個16 mm普通螺栓進行固定,綴板尺寸及螺栓具體固定位置參照試驗梁詳細連接斷面示意圖和連接區詳圖,如圖3和圖4所示。

圖3 試驗梁連接斷面示意圖Fig.3 Schematic diagram of test beam connection section

2 靜載試驗

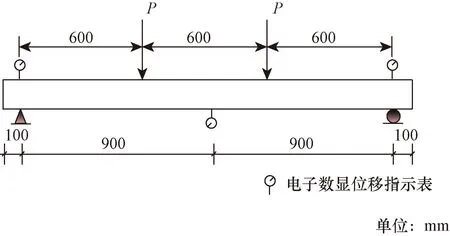

為研究拉擠成型工藝下雙腹板工字型GFRP腰梁機械連接節點力學性能,針對無連接和有機械連接條件下2種類型的GFRP腰梁開展靜載試驗。本試驗在5 000 kN長柱壓力試驗機上進行,選用跨度為1.8 m的簡支梁形式,整個試驗梁長度為2.0 m。采用手動千斤頂通過分配梁將荷載傳遞給試驗梁,進行三分點對稱加載試驗。試件和分配梁重約47.0 kg,相對荷載較小,計算可以忽略其影響。支座和分配梁下鋪設10 mm厚砂漿墊層。正式加荷前對構件進行預加載,試驗過程采用分級加荷,每級加荷5 kN,持荷15 min后進行下一級加載,試驗過程中,記錄試驗梁各狀態下千斤頂表盤荷載及電子數顯位移指示表讀數。通過測試腰梁跨中撓度、極限破壞荷載等指標,分析無連接和有機械連接條件下GFRP腰梁的承載性能和破壞形式,GFRP腰梁靜載試驗如圖5所示。

P為千斤頂傳遞給分配梁的荷載圖5 GFRP腰梁靜載試驗示意圖Fig.5 Schematic diagram of GFRP girders static load test

3 試驗結果與分析

3.1 加載破壞現象

3.1.1 無連接試驗梁

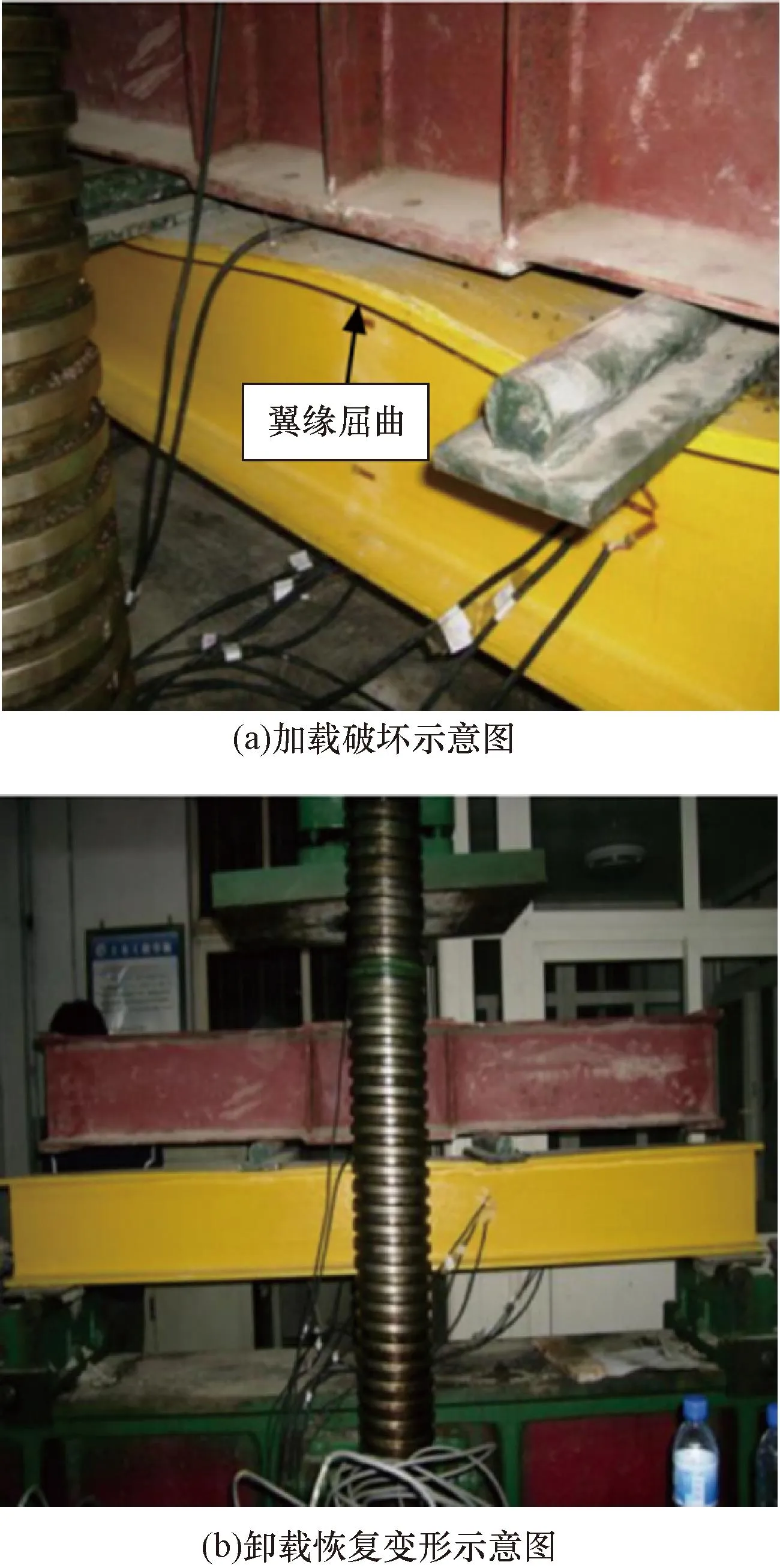

試驗開始階段,隨荷載增加構件變形呈線性增長,加載至600 kN時,試驗梁開始出現響聲,外觀無破壞痕跡;繼續加載至690 kN時,伴隨一聲巨響,試驗梁上翼緣在加荷點之間位置產生屈曲破壞,隨即與上翼緣連接處的腹板因失去支撐產生屈曲破壞,翼緣和腹板連接處出現面層剝離和鼓起,如圖6(a)所示。此破壞模式與Mottram得出拉擠構件的腹板因其較低的橫向抗壓強度和剛度,在加載點和支座附近極易產生局部破壞的結論相吻合[19]。試驗結束卸載,試驗梁隨即恢復原狀態,如圖6(b)所示。待試驗梁變形穩定后觀察構件其他位置無白斑和層間剝離現象。

圖6 無連接GFRP腰梁破壞模式Fig.6 Unattached GFRP waist beam damage mode

3.1.2 螺栓機械連接試驗梁

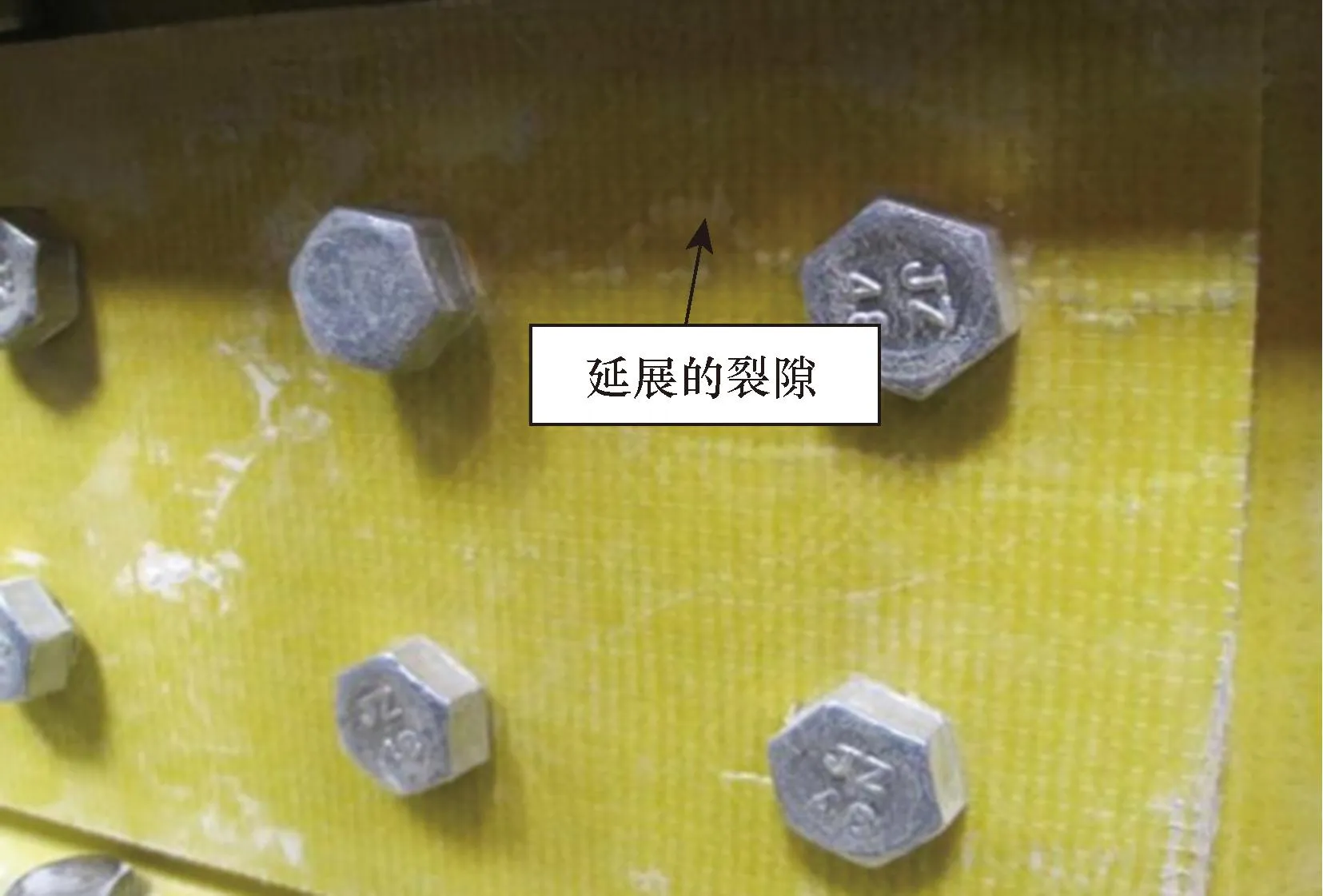

加載過程顯示,對螺栓機械連接GFRP試驗梁,加載前期相對薄弱的螺栓鉆孔連接處并未出現任何變形,相較于無連接試驗梁的破壞,腰梁的極限承載性能明顯提高,原因分析為同等材質的連接綴板對螺栓的鉆孔削弱起到了較好的補償作用。當加載至860 kN時,在腰梁腹板的連接綴板上邊緣螺栓處表層開始出現剝離現象,但此時裂縫不明顯,繼續加荷,剝離裂縫在上排螺栓范圍內擴展,直至上排螺栓范圍的連接綴板上出現沿橫向的完整裂縫;當加載至1 000 kN時,剝離裂隙從連接綴板的邊緣位置發展至中心處,連接綴板縱向開裂嚴重,如圖7所示,此時腰梁未連接范圍腹板產生屈曲破壞,試驗結束,停止加荷。相較于無連接試驗梁的破壞現象,螺栓機械連接試驗梁的上翼緣在加荷點之間位置并未出現明顯的鼓起,原因分析為上翼緣增設的綴板和螺栓有效的抑制了該變形,采用螺栓機械連接并在連接處增設同材質綴板,可使GFRP腰梁的剛度和極限承載能力均有明顯提高。

圖7 螺栓機械連接GFRP腰梁破壞模式Fig.7 Bolted mechanical connection GFRP waist beam damage mode

3.2 結果與分析

通過GFRP腰梁荷載-跨中撓度曲線,如圖8所示。可以看出,2種類型的試驗梁在加載初期,跨中撓度值相近,從183 kN開始,螺栓機械連接試驗梁抗彎性能開始逐漸大于無連接試驗梁,隨荷載的增加,撓度值差距逐漸趨于明顯,且螺栓機械連接試驗梁的極限破壞荷載也顯著增大,相比于無連接試驗梁極限承載能力提高44.9%。雙腹板工字型GFRP腰梁破壞前為彈性工作階段,當加載至690 kN時,節點處最大撓度達到68.5 mm。破壞時表現為上翼緣的局部失穩進而引起腹板局部壓曲破壞。分析原因,GFRP腰梁自身橫向抗拉、抗彎強度較低,在承受分配梁傳來的荷載時,在上翼緣會產生較大的彎曲應力,使上翼緣變形明顯,產生局部破壞,且腰梁腹板的剪切強度較低,在上翼緣和腹板連接處因失去支撐容易發生平面內的局部剪切破壞。

圖8 雙腹板GFRP腰梁荷載-跨中撓度曲線Fig.8 Load-span deflection curve of double web GFRP girders

對螺栓機械連接試驗梁,當加載至1 000 kN時,節點處最大撓度達到86.7 mm,相較于無連接試驗梁,對GFRP腰梁進行螺栓機械連接并在連接處增設同材質綴板可使試驗梁的剛度提高17.9%,該試驗梁在加載前期并未出現任何變形,破壞時表現在連接綴板上排螺栓的裂縫逐漸延伸,直至發展至綴板中心處,腹板產生屈曲破壞,但上翼緣鼓起不明顯。分析原因,采用螺栓機械連接并在連接處增設同材質綴板對加荷點之間位置的變形起到了很好的抑制作用,螺栓鉆孔雖會造成梁體本身截面削弱,進而使得梁體承載力降低,但增設同材質綴板可有效地降低這種削弱效果。且觀察荷載-跨中撓度曲線仍近似為一條直線,進一步證明在此種連接方式下,腰梁的整體穩定性能良好。

綜上,將有螺栓機械連接和無連接試驗梁的試驗數據進行對比分析,發現在螺栓機械連接處增設同材質綴板,不僅可以有效降低螺栓鉆孔對梁體本身截面的削弱,而且可使試驗梁的極限承載能力和剛度分別提高44.9%和17.9%,證明采用螺栓機械連接并在連接處增設同材質綴板,在雙腹板工字型GFRP構件連接中的適用性較高,具有較好的發展前景。

基于靜載試驗中雙腹板工字型GFRP無連接試驗梁結果進行延伸討論,根據試驗數據,采用歐拉-伯努利理論計算該截面型式下GFRP腰梁的彈性模量為36.5 GPa,若考慮剪切變形的影響,其彈性模量可達40 GPa以上。通過與復合材料腰梁受彎試驗結果對比發現[20],截面面積大致相等的雙腹板工字型和雙背槽型GFRP腰梁,前者的極限承載能力是后者的7倍。試驗結果顯示,當試驗梁達到極限狀態時,截面的最大應力為183 MPa,是GFRP腰梁縱向抗拉強度的62%,縱向抗壓強度的73%(容許壓縮承載力的205%),材料的強度特性可以得到充分發揮。

4 結論

(1)室內靜載試驗結果表明,復合材料腰梁采用雙腹工字型截面,腰梁的穩定性能良好。該型式下GFRP腰梁極限承載能力為相同截面面積的雙背槽型截面的7倍,可以充分發揮材料的強度特性。

(2)雙腹工字型GFRP腰梁的破壞形式為局部失穩破壞,首先在構件上翼緣位置產生屈曲破壞,隨即腹板因失去支撐產生屈曲破壞,翼緣和腹板連接處出現面層剝離和鼓起,腰梁連接處增設的綴板和螺栓可有效地抑制該局部破壞變形。

(3)采用螺栓機械連接并在連接處增設同材質綴板,可降低螺栓鉆孔對梁體本身截面的削弱作用,使GFRP腰梁的剛度和極限承載能力分別提高17.9%和44.9%,受力性能良好,適用性較高,具有較好的發展前景。