磁粒研磨中磁性磨料的動(dòng)力學(xué)行為仿真研究

李毓灤,曲禹鑫,程海東,韓 冰

(遼寧科技大學(xué) 機(jī)械工程與自動(dòng)化學(xué)院,遼寧 鞍山 114051)

隨著我國(guó)工業(yè)的發(fā)展,各行各業(yè)對(duì)機(jī)械設(shè)備的使用性能有了更高的要求。管件作為機(jī)械設(shè)備輸送油、氣、液等設(shè)備運(yùn)行必不可少的流體介質(zhì)的途徑,其表面質(zhì)量直接影響流體輸送過(guò)程的穩(wěn)定性以及管件的使用壽命。在管件制造過(guò)程中,受到制造工藝以及材料本身的限制,容易在管件表面產(chǎn)生凹坑、褶皺、微裂紋等缺陷。凹坑存在處易成為氣蝕發(fā)生的核心區(qū)域,影響管件的耐腐性;褶皺會(huì)在流體傳輸過(guò)程中形成湍流從而發(fā)生喘振現(xiàn)象,影響流體傳輸穩(wěn)定性;微裂紋容易在傳輸高溫高壓流體時(shí)在原始微裂紋方向上進(jìn)一步擴(kuò)展,嚴(yán)重影響管件使用壽命。因此,對(duì)于管件內(nèi)表面光整加工處理是十分必要的[1?8]。磁粒研磨技術(shù)作為表面光整加工技術(shù)的一種,因其通過(guò)磁場(chǎng)控制磁性磨粒的運(yùn)動(dòng),可以很好地克服傳統(tǒng)加工方式難以深入管內(nèi)加工的缺點(diǎn),且無(wú)需高精度加工設(shè)備,加工精度就可以達(dá)到納米級(jí)別,因此在管件內(nèi)表面加工領(lǐng)域得以廣泛應(yīng)用[9?17]。磁性磨粒作為磁粒研磨光整加工最主要的加工介質(zhì),鮮有人對(duì)其動(dòng)力學(xué)特性進(jìn)行研究,本文以磁粒研磨加工過(guò)程中的磨粒運(yùn)動(dòng)特性為研究對(duì)象,針對(duì)管類(lèi)零件內(nèi)表面磁粒研磨過(guò)程中的磨粒運(yùn)動(dòng)特性無(wú)法直接觀測(cè)分析的問(wèn)題,借助離散元軟件EDEM 對(duì)磁粒研磨加工過(guò)程進(jìn)行模擬仿真,探究不同加工參數(shù)組合下磨粒運(yùn)動(dòng)特性以及不同實(shí)驗(yàn)參數(shù)對(duì)磁粒研磨加工效果的影響[18?27]。

1 微觀接觸參數(shù)標(biāo)定

標(biāo)定實(shí)驗(yàn)就是不斷調(diào)整仿真的參數(shù)設(shè)置,使仿真結(jié)果在誤差允許的范圍內(nèi)盡量與實(shí)驗(yàn)結(jié)果相貼合,并將最優(yōu)的參數(shù)組合作為虛擬仿真實(shí)驗(yàn)的參數(shù)輸入。在離散元仿真中,需要輸入材料的本征參數(shù)以及接觸參數(shù),本征參數(shù)包括密度、彈性模量、泊松比,接觸參數(shù)包括碰撞恢復(fù)系數(shù)、滑動(dòng)摩擦系數(shù)、滾動(dòng)摩擦系數(shù),有時(shí)還需要接觸模型參數(shù),例如表面能參數(shù)。在本文的標(biāo)定實(shí)驗(yàn)中,彈性模量、泊松比和碰撞恢復(fù)系數(shù)對(duì)于實(shí)驗(yàn)結(jié)果的影響并不明顯,故標(biāo)定實(shí)驗(yàn)選取磨粒與磨粒之間以及磨粒與幾何體之間的滑動(dòng)摩擦系數(shù)、滾動(dòng)摩擦系數(shù)為待標(biāo)定參數(shù),參考Hoshishima C等[28?31]在粉末標(biāo)定過(guò)程中的方法,將磨粒與磨粒和磨粒與幾何體之間的摩擦系數(shù)設(shè)定為相同值,磨粒與磨粒之間以及磨粒與幾何體之間的滑動(dòng)摩擦系數(shù)、滾動(dòng)摩擦系數(shù)4個(gè)參數(shù)簡(jiǎn)化為2個(gè)參數(shù)進(jìn)行標(biāo)定。

在EDEM 軟件中建立批量滾筒虛擬實(shí)驗(yàn)?zāi)0逦募瑵L筒設(shè)置為內(nèi)徑Ф60 mm、壁厚3 mm 的管件,轉(zhuǎn)速設(shè)置為40 r/min。粒子初始化狀態(tài)如1所示,在此基礎(chǔ)上運(yùn)用不同的參數(shù)組合進(jìn)行大量的仿真實(shí)驗(yàn),得到仿真結(jié)果。

圖1 磨粒初始時(shí)刻形態(tài)Fig.1 Initial shape of wear particles

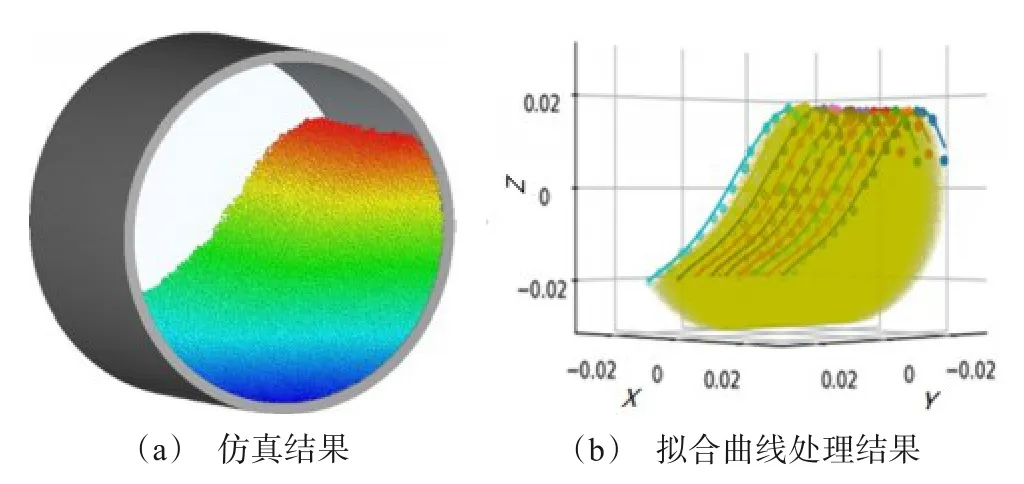

為準(zhǔn)確獲取滾筒仿真實(shí)驗(yàn)所得到的動(dòng)態(tài)堆積角,編寫(xiě)python 腳本文件對(duì)仿真結(jié)果進(jìn)行處理。將滾筒仿真區(qū)域沿x方向均勻劃分10 個(gè)區(qū)域,在每個(gè)區(qū)域內(nèi)沿y方向每隔3 mm獲取一個(gè)最高磨粒的z坐標(biāo)值作為關(guān)鍵點(diǎn),并對(duì)每個(gè)區(qū)域內(nèi)所有關(guān)鍵點(diǎn)進(jìn)行多項(xiàng)式擬合,進(jìn)而獲取磨粒動(dòng)態(tài)堆積所形成表面形狀的擬合曲線,對(duì)10 組擬合曲線進(jìn)行均值化處理,將其作為最終的動(dòng)態(tài)堆積磨粒表面形狀結(jié)果。后處理結(jié)果如圖2所示。

圖2 動(dòng)態(tài)堆積粒子表面擬合圖Fig.2 Surface fitting diagram of dynamically packed particles

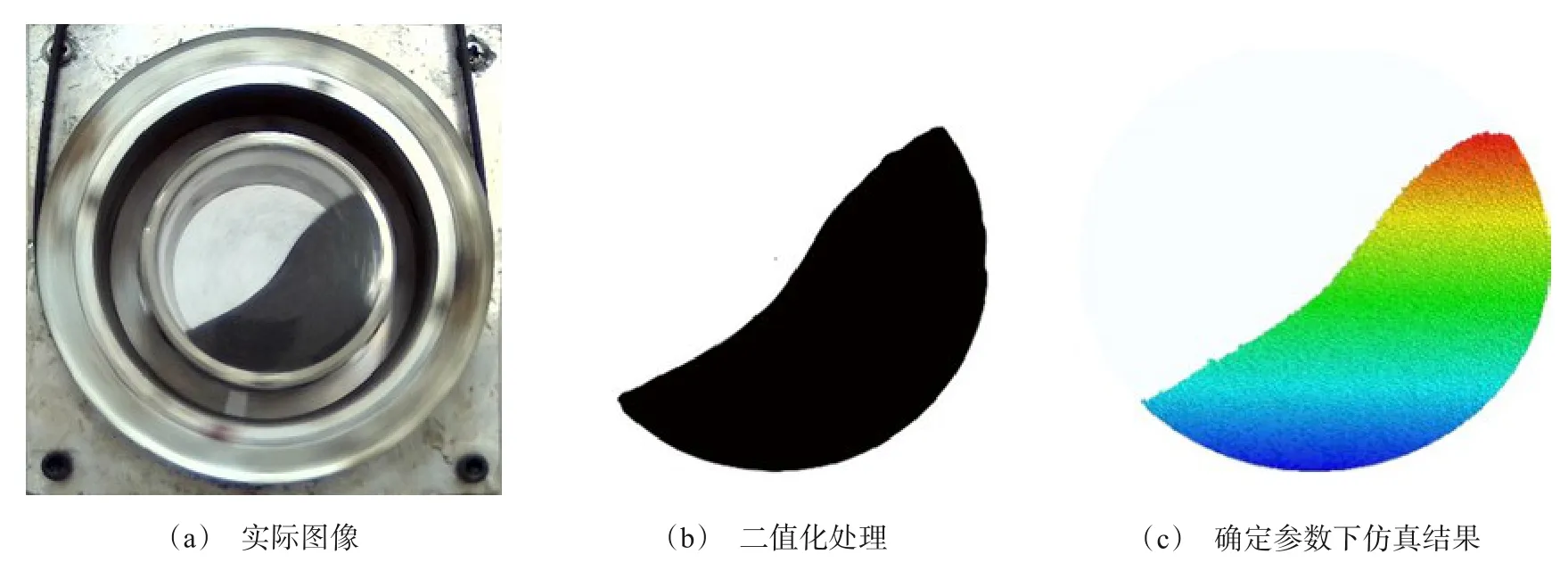

圖3 為實(shí)際圖像與仿真結(jié)果對(duì)比圖。對(duì)實(shí)際磨料形態(tài)進(jìn)行拍攝并進(jìn)行如圖3(b)所示的二值化處理,將后處理的結(jié)果與二值化處理后的實(shí)際結(jié)果相對(duì)比,找出與實(shí)際結(jié)果最相近的一項(xiàng),最終確定滑動(dòng)摩擦系數(shù)為0.9,滾動(dòng)摩擦系數(shù)為0.109 為最優(yōu)的參 數(shù)組合,最終選定的仿真結(jié)果如圖3(c)所示。

圖3 實(shí)際圖像與仿真結(jié)果對(duì)比圖Fig.3 Comparison between actual image and simulation results

2 條件及參數(shù)

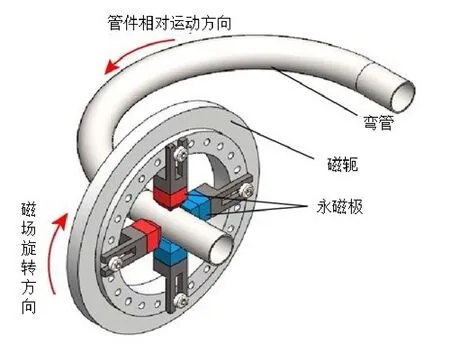

仿真實(shí)驗(yàn)三維模型的建立以彎管磁粒研磨加工裝置為原型,省略了機(jī)械手等不必要結(jié)構(gòu),只保留磁軛、磁極以及管件,建立磁粒研磨加工裝置三維模型,如圖4 所示。管件尺寸為外徑Φ30 mm,內(nèi)徑Φ26 mm,磁極為15 mm×15 mm ×10 mm 的方形釹鐵硼永磁極,其中紅色為N 極靠近管件,藍(lán)色為S極靠近管件。磁極與管壁之間保持2 mm 的加工間隙。實(shí)驗(yàn)時(shí)將管件位置固定,磁軛沿管件中軸線持續(xù)進(jìn)給,同時(shí)磁軛帶動(dòng)磁極旋轉(zhuǎn)產(chǎn)生旋轉(zhuǎn)磁場(chǎng),磁粒在磁場(chǎng)范圍內(nèi)與管件做相對(duì)運(yùn)動(dòng),實(shí)現(xiàn)彎管磁粒研磨加工。

圖4 磁粒研磨加工裝置模型Fig.4 Model of magnetic abrasive finishing device

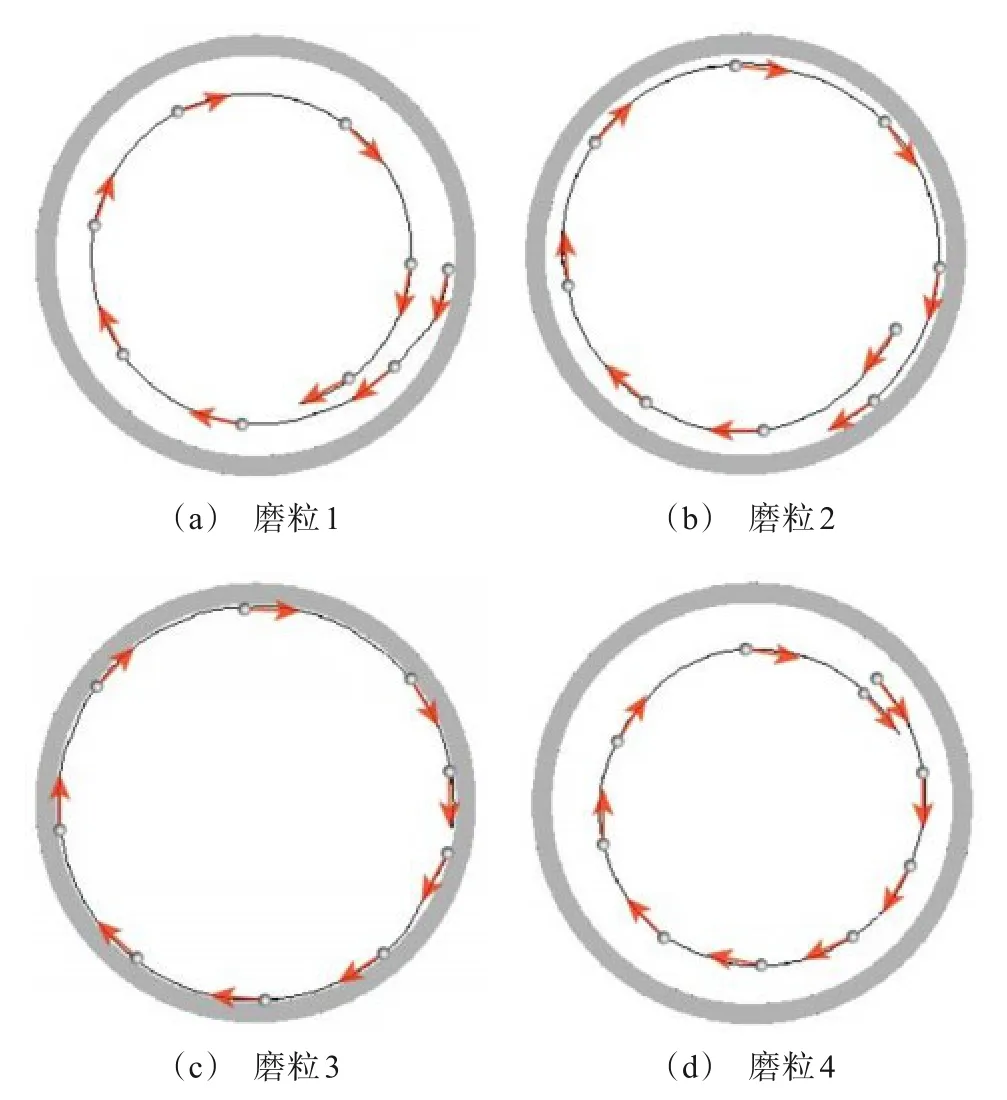

在彎管磁粒研磨加工裝置三維模型中,磁粒在彎管中的運(yùn)動(dòng)狀態(tài)如圖5所示。

圖5 磁性磨粒運(yùn)動(dòng)軌跡Fig.5 Motion track of magnetic abrasive particles

管內(nèi)表面磁粒研磨加工過(guò)程中磁性磨粒位置是持續(xù)變化的,在旋轉(zhuǎn)磁極的作用下,磁性磨粒與管壁之間產(chǎn)生劃擦、碰撞,完成光整加工。如圖5所示為磁極轉(zhuǎn)速為600 r/min 條件下,隨機(jī)選取4 個(gè)軌跡較為典型的磁性磨粒運(yùn)動(dòng)軌跡進(jìn)行分析。磨粒1初始時(shí)刻緊貼管壁,隨著磁場(chǎng)的旋轉(zhuǎn),磨粒運(yùn)動(dòng)逐漸遠(yuǎn)離管壁,如圖5(a)所示。磨粒2 運(yùn)動(dòng)與磨粒1 趨勢(shì)相反,初始時(shí)刻處于遠(yuǎn)離管壁位置,隨著加工的進(jìn)行,磨粒2 逐漸向緊貼管壁位置靠近,如圖5(b)所示。磨粒3在所探究的短時(shí)間內(nèi)持續(xù)貼合管壁做圓周運(yùn)動(dòng),如圖5(c)所示。磨粒4 在所探究的短時(shí)間內(nèi)持續(xù)在遠(yuǎn)離管壁位置做圓周運(yùn)動(dòng),如圖5(d)所示。上述運(yùn)動(dòng)可以很好地呈現(xiàn)磁粒研磨加工過(guò)程中磁性磨粒的交替更新過(guò)程,表明磁性磨粒在整個(gè)加工過(guò)程的運(yùn)動(dòng)是復(fù)雜多樣的,單顆磨粒的運(yùn)動(dòng)軌跡無(wú)規(guī)律可言,有利于整個(gè)研磨加工過(guò)程中與研磨表面接觸的磨粒切削刃的更新,進(jìn)而可以在較長(zhǎng)時(shí)間內(nèi)保持較高的加工效率,即磁粒研磨加工具有良好的自銳性。

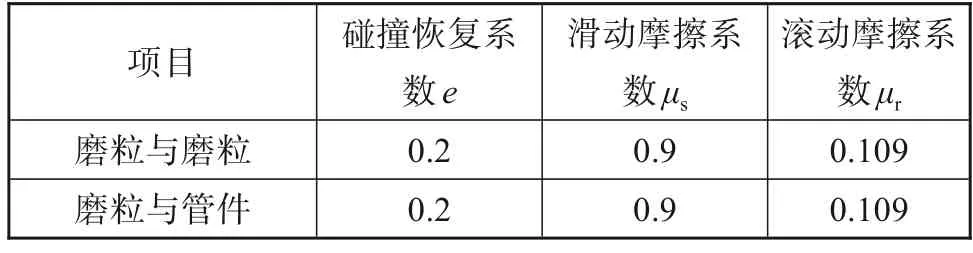

在離散元仿真試驗(yàn)中,參數(shù)設(shè)置的準(zhǔn)確與否直接影響模擬結(jié)果的準(zhǔn)確性,故在EDEM 中對(duì)磁性磨料和管件的材料參數(shù)和接觸參數(shù)進(jìn)行設(shè)置。本實(shí)驗(yàn)選用粒徑為0.25 mm 的鐵基氧化鋁磁性磨料對(duì)304不銹鋼彎管進(jìn)行磁粒研磨仿真分析,粒子形狀設(shè)置為球形,半徑為0.125 mm,并通過(guò)在球形粒子質(zhì)心施加一個(gè)扭矩的形式,考慮不規(guī)則形狀對(duì)粒子運(yùn)動(dòng)的影響。接觸模型選用Hertz?Mindlin with JKR 接觸模型,通過(guò)對(duì)粒子間施加表面能的方式引入研磨過(guò)程中,考察添加研磨液后粒子之間和粒子與管件之間的黏附效果,表面能參數(shù)γ=0.02 J/m3。材料參數(shù)和接觸參數(shù)設(shè)置如表1和表2所示,其中摩擦系數(shù)通過(guò)1標(biāo)定實(shí)驗(yàn)確定。

表1 材料參數(shù)Tab.1 Parameters of materials

表2 接觸參數(shù)Tab.2 Parameters of contact

3 結(jié)果與分析

3.1 仿真實(shí)驗(yàn)及結(jié)果

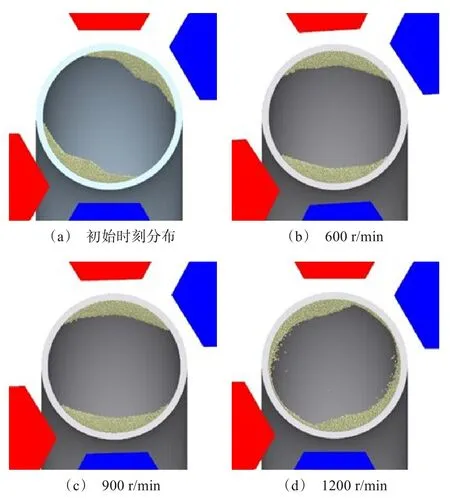

在實(shí)際加工過(guò)程中,當(dāng)磁極轉(zhuǎn)速過(guò)低時(shí),磁粒與管件的相互摩擦效果較弱,加工效率較低;當(dāng)磁極轉(zhuǎn)速過(guò)高時(shí),加工裝置的穩(wěn)定性會(huì)降低,影響加工效果。故選擇磁場(chǎng)轉(zhuǎn)速分別為600 r/min、900 r/min、1200 r/min 三種條件進(jìn)行實(shí)驗(yàn)。不同磁場(chǎng)轉(zhuǎn)速下磨粒分布狀態(tài)如圖6 所示,在初始時(shí)刻磁極與管件保持靜止,磨粒生成并吸附在管壁,沿相鄰磁極夾角平分線均呈現(xiàn)對(duì)稱(chēng)分布形態(tài),隨后磁極順時(shí)針旋轉(zhuǎn)。在轉(zhuǎn)速較低的情況下,磁性磨粒的運(yùn)動(dòng)與旋轉(zhuǎn)磁極的運(yùn)動(dòng)相比出現(xiàn)滯后效果,以磁極旋轉(zhuǎn)方向?yàn)檎较颍チH悍植枷蛳噜彯惷艠O之間靠后一側(cè)的磁極移動(dòng),如圖6(b)和6(c)所示。隨著磁極轉(zhuǎn)速的提高,磁性磨粒運(yùn)動(dòng)滯后性越發(fā)明顯,磨粒分布出現(xiàn)脫離異名磁極之間的區(qū)域的現(xiàn)象,兩磨粒群之間出現(xiàn)磨粒相互轉(zhuǎn)移現(xiàn)象,如圖6(d)所示,但磁性磨粒仍跟隨磁極同步旋轉(zhuǎn),速度并未降低。因此提高旋轉(zhuǎn)磁場(chǎng)轉(zhuǎn)速可以顯著提高研磨效率。

圖6 不同磁場(chǎng)轉(zhuǎn)速下磨粒分布Fig.6 Distribution of particles at different magnetic field speeds

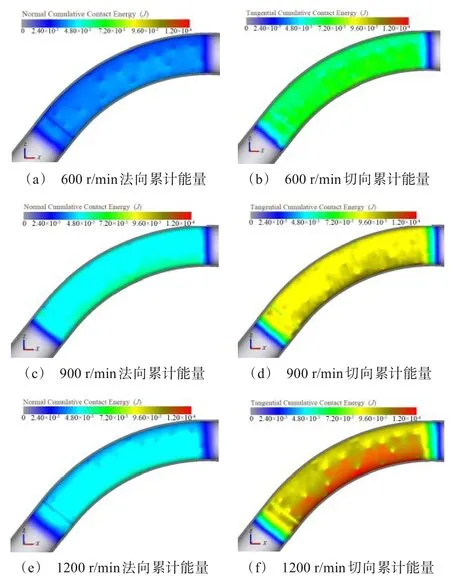

如圖7 所示為不同磁場(chǎng)轉(zhuǎn)速下的法向累計(jì)能量和切向累計(jì)能量。通過(guò)對(duì)比法向累計(jì)能量與切向累計(jì)能量可以得出,磁粒研磨仿真中的法向累計(jì)能量明顯低于切向累計(jì)能量,表明磁粒研磨加工中的材料主要通過(guò)切向劃擦方式去除。隨著磁場(chǎng)轉(zhuǎn)速的增加,法向累計(jì)能量與切向累計(jì)能量均明顯增加,這是由于隨著磁場(chǎng)轉(zhuǎn)速的提高,相同時(shí)間內(nèi)磁性磨粒與管件之間作用次數(shù)增加,材料去除量隨之提高。材料去除量隨著磁場(chǎng)轉(zhuǎn)速提高呈現(xiàn)明顯上升趨勢(shì)。

圖7 不同磁場(chǎng)轉(zhuǎn)速下法向和切向累計(jì)能量Fig.7 Normal and tangential cumulative energy at different magnetic field speeds

3.2 仿真實(shí)驗(yàn)的驗(yàn)證

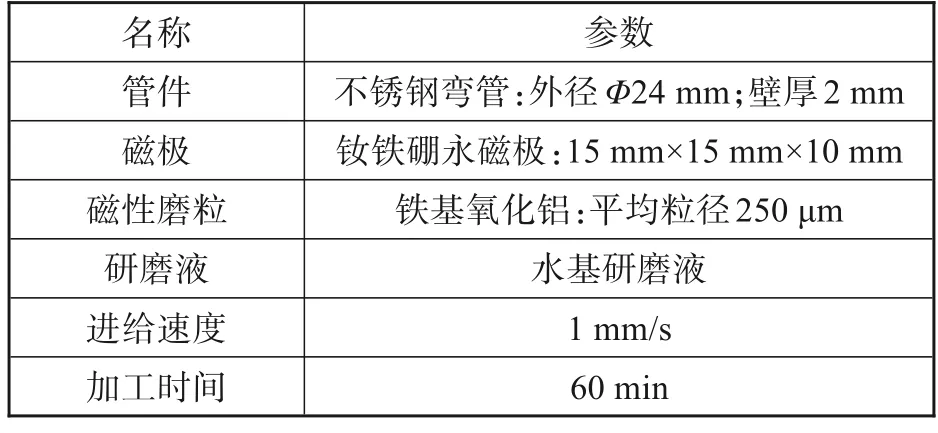

利用彎管磁粒研磨加工裝置進(jìn)行磁粒研磨加工,調(diào)節(jié)磁場(chǎng)的轉(zhuǎn)動(dòng)速度,分別在600 r/min、900 r/min、1200 r/min 的條件下進(jìn)行實(shí)驗(yàn),探究不同轉(zhuǎn)速對(duì)磁粒研磨加工效果的影響,實(shí)驗(yàn)條件如表3所示。在探究影響磁場(chǎng)轉(zhuǎn)速對(duì)磁研磨加工效果的影響實(shí)驗(yàn)中,異名磁極夾角設(shè)置為90 °。

表3 實(shí)驗(yàn)條件Tab.3 Conditions of tests

通過(guò)表面粗糙度測(cè)量?jī)x對(duì)尚未加工管件表面進(jìn)行測(cè)量,得到彎管原始表面粗糙度為Ra1.251 μm。在磁場(chǎng)轉(zhuǎn)速分別為600 r/min、900 r/min、1200 r/min三種條件下,彎管內(nèi)表面粗糙度由原始分別下降至Ra0.57 μm、Ra0.30 μm、Ra0.15 μm,材料去除量分別為90 mg、120 mg、150 mg。

通過(guò)與仿真結(jié)果的對(duì)比,其變化趨勢(shì)具有一致性,進(jìn)而驗(yàn)證了利用數(shù)值分析的手段對(duì)磁粒研磨加工過(guò)程進(jìn)行理論分析的可行性。通過(guò)實(shí)驗(yàn)得出結(jié)論:磁場(chǎng)轉(zhuǎn)速提高,磁性磨粒與管壁之間的相對(duì)速度隨之提高,且磁性磨粒在研磨過(guò)程中更新地更加頻繁,進(jìn)而可以獲得更佳的研磨效果。因此,在實(shí)際加工中,可以通過(guò)適當(dāng)提高磁場(chǎng)旋轉(zhuǎn)速度的方式來(lái)提高研磨效率。

4 結(jié)論

(1)進(jìn)行參數(shù)標(biāo)定實(shí)驗(yàn),確定離散元仿真所需實(shí)驗(yàn)參數(shù)。通過(guò)滾筒實(shí)驗(yàn)得到的實(shí)際磨粒堆積形態(tài)為目標(biāo),通過(guò)不斷調(diào)整仿真參數(shù)組合,使仿真結(jié)果中的磨粒形態(tài)與實(shí)際一致,最終確定滑動(dòng)摩擦系數(shù)為0.9、滾動(dòng)摩擦系數(shù)為0.109為最優(yōu)的參數(shù)組合。

(2)建立了彎管磁粒研磨加工離散元仿真模型,實(shí)現(xiàn)了磁粒研磨加工過(guò)程中磁性磨粒運(yùn)動(dòng)與加工效果的可視化。得到結(jié)論:在加工裝置承受范圍內(nèi),隨著磁場(chǎng)轉(zhuǎn)速的提高,磁性磨粒與管壁之間的相對(duì)速度隨之提高,且磁性磨粒在研磨過(guò)程中更新地更加頻繁,研磨效率顯著提高。

(3)模擬仿真結(jié)果與實(shí)驗(yàn)結(jié)果的變化趨勢(shì)具有一致性,驗(yàn)證了利用離散元法對(duì)磁粒研磨加工過(guò)程進(jìn)行理論分析的可行性。