沿海環境大型原油儲罐典型腐蝕問題分析與防護建議

胡華勝 孫 杰 季 鵬 羅偉堅

(廣東省特種設備檢測研究院 佛山 528251)

大型鋼制原油常壓儲罐是一種極其重要且常見的能源貯存裝備,廣泛應用于原油等化工原料的儲藏。通過觀察國內外近幾十年石油化工領域的安全生產事故,由腐蝕所引發儲罐內部介質泄漏的安全事故時有發生[1]。鋼制原油常壓儲罐一旦發生物料泄漏往往容易造成巨大的經濟損失和嚴重的環境污染,甚至可能造成人員傷亡事故。盡管近年來檢驗檢測技術及完整性管理評價體系已經取得了很大進步,但是金屬腐蝕問題至今仍然是困擾常壓儲罐結構健康安全的一大隱患[2-3]。隨著當前越來越多大型石化項目不斷上馬,大型鋼制金屬常壓儲罐應用數量也不斷增長,其所承擔的負載也日益增加;研究表明,大型鋼制原油金屬常壓儲罐在役運行過程中常見的失效模式主要為腐蝕[4],尤其對于沿海和濱海地區大型常壓儲罐,腐蝕失效一直是其安全完整性管理面臨的一大難點,因此,這也造成諸多石化業主防腐管理人員主要關注Cl-產生的金屬腐蝕失效[5-6],并僅提出重點采用大裕量涂層材料進行金屬防腐。但是實踐工程經驗發現,沿海地區由于雨多潮濕,且石化廠區長期排放的工業廢氣,原油介質本身含有一定水分等多重因素的周期性結合非常容易致使大型金屬常壓儲罐在投用一定時間后就產生腐蝕失效現象,因此對大型原油金屬常壓儲罐較易出現腐蝕現象的部位進行總結分析對其后續維護保養指導具有重要意義。

本文以廣東省珠三角某沿海地區石化廠內的一臺50 000 m3外浮頂大型原油鋼制立式儲罐為研究對象,對其進行定期全面檢驗過程中發現該儲罐存在大量嚴重腐蝕,對腐蝕產生原因做出分析,提出腐蝕防護合理措施建議,本案例的綜合分析對提高國內同類原油儲罐腐蝕防護具有一定的參考意義。

1 原油儲罐全面檢驗情況

1.1 待檢鋼制立式儲罐情況介紹

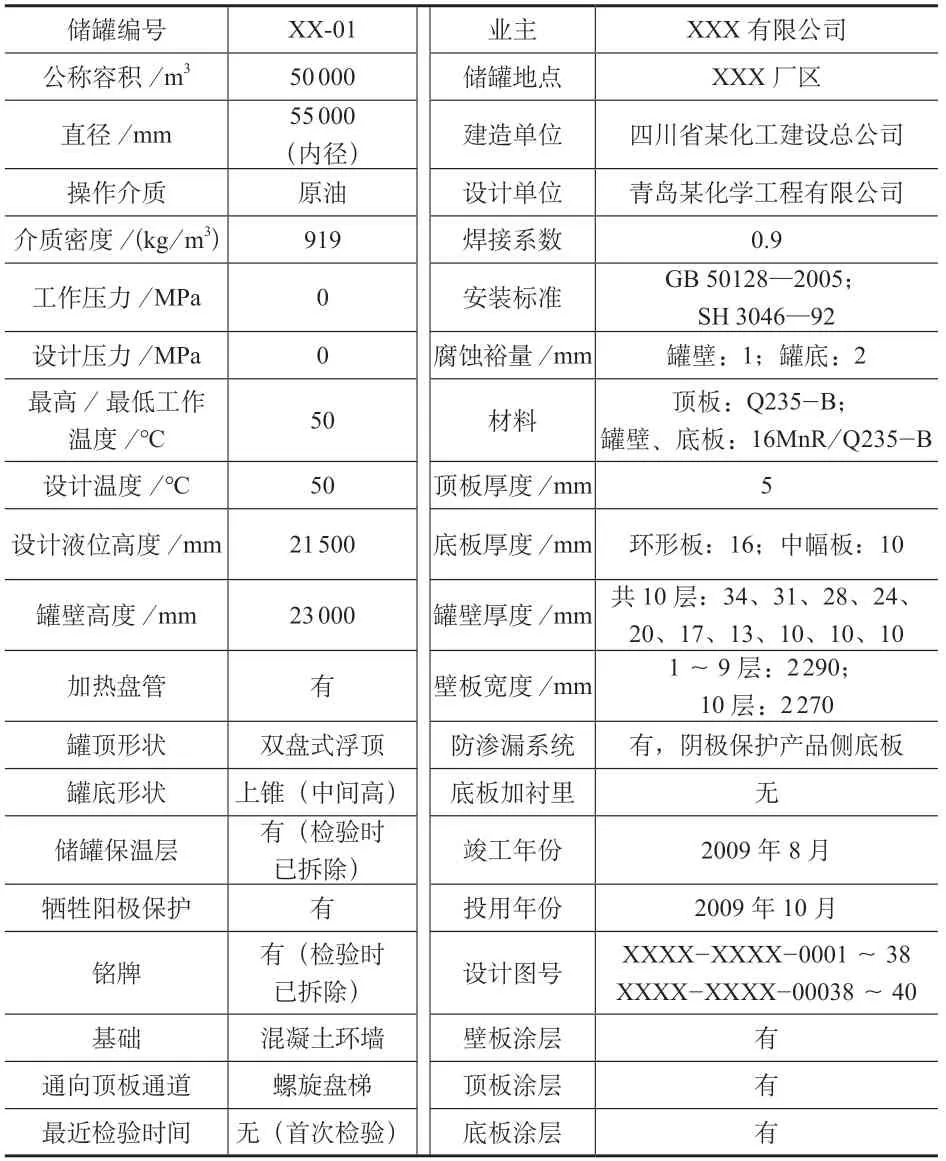

廣東某沿海石化基地,某臺待進行開罐全面檢驗的大型原油常壓儲罐的基礎信息見表1。

表1 待檢原油儲罐基本信息

1.2 儲罐全面檢驗過程中發現的腐蝕問題

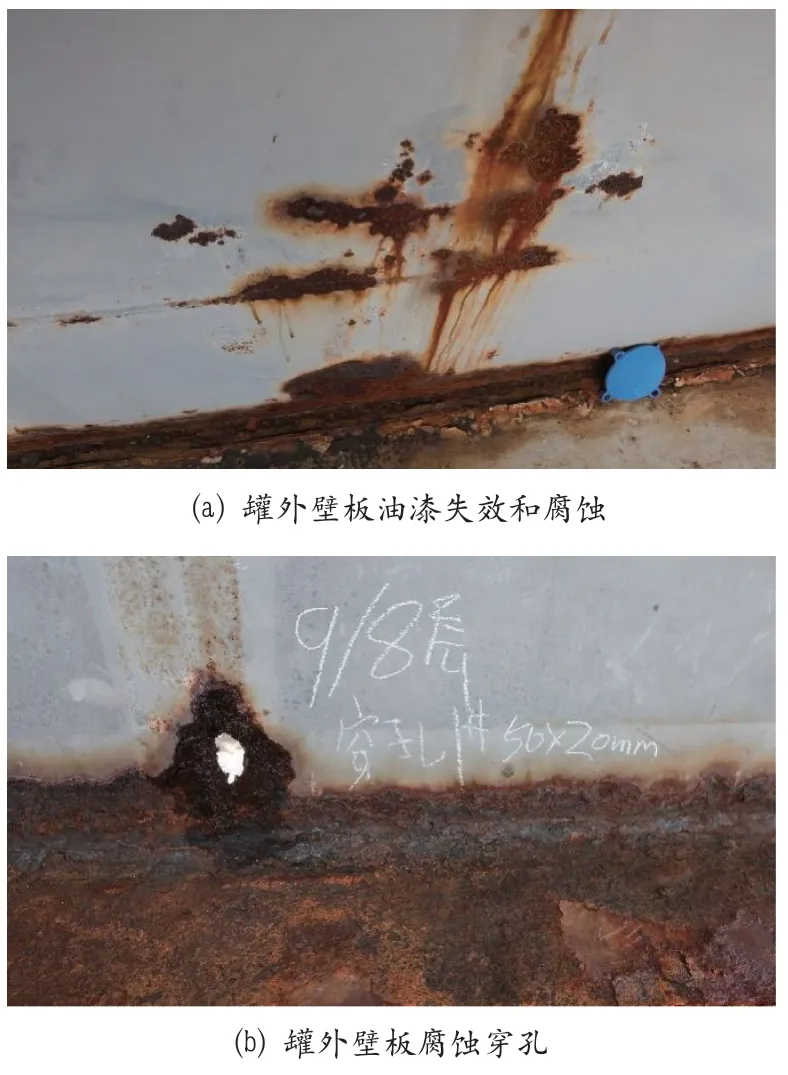

1)罐體外壁腐蝕狀況。在拆卸罐體外部保溫后,對儲罐外壁宏觀檢查過程中,發現罐體外表面已經發生局部油漆脫落失效,并且發現第7層、第8層、第9層罐外壁出現腐蝕穿孔,見圖1。

圖1 罐外壁板腐蝕情況

2)罐壁內部腐蝕狀況。在進入罐內進行檢查時發現,罐壁和罐底之間角接焊縫、底層罐壁縱縫與底板焊縫間距、接管與罐壁內焊縫情況、罐內與永久連接件焊縫等情況良好,未見異常,但是對罐壁壁板檢查發現局部油漆已經脫落并存在腐蝕,見圖2。

圖2 罐內壁板腐蝕情況

3)罐壁附件腐蝕狀況。對儲罐附屬構件進行宏觀檢查過程中發現抗風圈、抗風圈與罐壁連接部位油漆破損、銹斑和腐蝕產物聚集,抗風圈支架油漆失效且存在腐蝕穿孔現象,消防水管局部油漆已經失效并出現了腐蝕穿孔現象,見圖3。

圖3 罐壁附件腐蝕情況

4)罐頂外部腐蝕狀況。對儲罐罐頂進行目視檢查,未發現罐頂變形及積水情況,但是發現罐頂面板存在局部油漆失效和腐蝕,同時對罐頂采光孔、呼吸孔、量油孔取樣口腐蝕情況檢查發現,量油管/孔、導向管已經存在局部油漆失效和腐蝕,導向管平臺、檢測平臺及其圍欄、泡沫擋板同樣存在腐蝕穿孔、油漆腐蝕,部分腐蝕圖見圖4。

圖4 罐頂外部腐蝕情況

5)罐底內部腐蝕狀況。對儲罐罐底進行目視檢查,發現多塊底板存在腐蝕孔及腐蝕坑,其他情況未見異常,部分底板腐蝕圖見圖5。

圖5 罐底板腐蝕情況

6)浮頂、相關附件、密封裝置及通道結構腐蝕狀況。對儲罐浮頂宏觀檢查發現浮頂浮筒的艙蓋、液體滲漏情況良好,浮頂保險裝置不存在腐蝕、損傷情況,浮頂人孔、蓋板、邊緣板通氣孔及密閉排水系統等浮頂附屬構件腐蝕狀況良好,但對二次密封頂部抽查發現存在局部油漆失效和腐蝕,扶梯與扶梯斜梁上的焊縫、罐體盤梯上的焊縫存在腐蝕穿孔,見圖6。

圖6 密封裝置及通道結構腐蝕情況

2 原油儲罐腐蝕原因分析

2.1 防腐涂料年久老化

本次進行全面開罐檢驗的大型原油儲罐投用至今已經超過12年,儲罐本體外表面的防腐涂料盡管原本具有較好的防腐、防水性,但是由于沿海環境地帶的紫外線常年都較為強烈,且珠三角地區常年多雨潮濕,長期處于這種自然環境條件下將增大罐體外表面及其附屬結構金屬件防腐層的破損率,一定周期后極易造成外防腐腐蝕失效。

2.2 垂直度超標,罐體發生局部變形

在進行原油儲罐全面檢驗對罐體垂直度測量過程中發現頂層罐壁板相對于最低點的最大偏差為136 mm,大于50 mm,已經不滿足SY/T 5921—2017《立式圓筒形鋼制焊接油罐操作維護修理規范》[7]中儲罐垂直度的允許偏差,即不宜大于罐壁高度的0.4%且不應大于50 mm的要求,儲罐垂直度檢測數據見表2。

表2 原油儲罐垂直度測量數據

隨著運行周期的推移,儲罐罐體的局部變形將加快罐體外表面的老化涂層脆裂,尤其在罐內儲存足量的原油介質運行時,罐壁受到靜載荷作用產生水平應力加快垂直不連續處的防腐層剝落。另外,長期受垂直度不連續及介質靜載荷影響,也可能致使罐底邊緣板與基礎出現縫隙,運行周期越長越容易造成縫隙擴大,加之雨水天氣還將使雨水通過縫隙混入儲罐底板造成電化學腐蝕穿孔現象。

2.3 犧牲陽極塊用量設置不夠合理

儲罐本體涂層出現老化、犧牲陽極塊數量設置不足及犧牲陽極塊超過設計使用壽命都會造成儲罐底板出現欠保護狀態,極易造成儲罐底板出現腐蝕坑的現象。在針對同一廠區不同裝置范圍內的常壓儲罐檢驗過程中發現,采用50塊犧牲陽極板的儲罐底板需要進行補板或者替換的數量要比采用95塊犧牲陽極板的儲罐底板多出近2/5,由于常壓儲罐檢驗周期不同于壓力容器的,運行周期過長,一旦超過犧牲陽極塊使用壽命,就很容易造成底板的腐蝕穿孔現象。

2.4 沿海石化廠區域的SO2等煙氣導致的電化學腐蝕

該珠三角沿海大型石化基地中原油罐區附近由于存在數組熱電聯產自備電站鍋爐,因此帶有脫硫脫硝裝置,歷年的巡檢記錄都發現脫硫脫硝裝置排放的大氣中都含有SO2、NOx等成分,一旦遭遇雨水天氣,SO2、NOx將與水反應形成酸性物質,成為較強的腐蝕性介質,加快了原油儲罐本體與其外圍附屬金屬結構件的腐蝕速度。

2.5 防腐施工質量有待提高

全面檢驗過程中發現,儲罐局部部位如抗風圈與壁板連接處防腐施工完成后,再次出現了鼓包現象,經檢驗人員要求重新返工過程中發現,這些部位重新防腐作業時,施工人員未對原腐蝕部位進行徹底的清除,造成重新防腐失效,出現二次返工的現象,表面防腐層如果修復后仍存在鼓包現象,那么必將導致防腐層短時內出現失效,若運行周期長,可能會造成更為嚴重的腐蝕危害。

3 腐蝕防護建議

針對全面檢驗過程中發現的儲罐腐蝕問題,提出以下建議:

1)選擇科學合理的防腐涂層材料是降低儲罐發生腐蝕失效概率的有力手段之一,如沿海地區的儲罐由于面臨雨多、紫外線強度大等問題,涂層材料需要滿足專門針對沿海環境條件下的防腐要求。定期全面檢驗期間,在防腐施工過程中,業主或檢驗單位應高度重視防腐施工質量,應在檢驗方案中明確有關防腐的質量監督現場見證點,嚴格把控各項防腐施工環節。

2)儲罐內部應設置足夠數量的犧牲陽極塊,留有充足裕量以便儲罐發生電化學腐蝕期間能夠支撐足夠長的運行周期。

3)對于周邊過量的SO2以及NOx等排放氣體,建議業主采用更加高效的硫回收技術,對電站鍋爐進行合理的技改,從源頭上減少S及氮氧化物的排放。

4)業主應加強平時的腐蝕檢測監測,定期采用超聲導波、電磁超聲、聲發射腐蝕監測技術,對罐壁、儲罐底板進行腐蝕狀態監測,周期性地對儲罐本體腐蝕狀況進行把關,及時更換維修腐蝕構件,延緩儲罐整體使用壽命。

5)建議在儲罐的設計制造階段加大對設備監理的投入,鼓勵采用第三方監造的形式,對大型常壓儲罐出廠制造時的質量把關,尤其對防腐施工、密封設計、安裝過程中的保溫質量情況等做到全過程監督把控。

4 結束語

沿海地區的大型鋼制立式原油常壓儲罐發生腐蝕的主要原因是隨著運行周期變長,罐體外部受大氣、雨水環境等影響發生防腐失效,同時受到儲罐變形影響,水分容易進入罐內產生電化學腐蝕,因此,對于沿海環境地區的常壓儲罐應選擇科學的防腐施工方案,設置大裕量犧牲陽極塊,減少大氣中酸性氣體排放,加強腐蝕檢測監測等,方可更好地保障儲罐長周期健康運行。