直升機制造企業基于產品聚類的關重件“數智化”工廠建設

倪冬,夏志剛,劉佳林

航空工業昌河飛機工業(集團)有限責任公司 江西景德鎮 333002

1 序言

1.1 建設背景

隨著一體化設計原則在直升機產品設計上的廣泛應用,直升機零件的結構復雜程度、精度及性能要求均大幅度提升,特別是影響飛行安全的關鍵件、重要件(以下簡稱“關重件”)產品,大都采用合金鋼、鈦合金、超高強度鋼等難加工材料,對產品的加工提出了很高的要求。由于航空工業昌河飛機工業(集團)有限責任公司(以下簡稱“昌飛公司”)歷史原因,部分相似產品在不同車間加工,存在產品類型重疊、工藝技術不統一、人員技能水平參差不齊,其質量控制方法不一致,造成關重件產品抗疲勞性能分散性大,質量波動較大的問題;同時,仍然按傳統離散式生產組織方式,需依靠傳統人工排產和調度管控,存在制造資源利用不充分,生產準備及物流周轉等待浪費等問題,影響精益化管理,準時“齊套率”不高,在很大程度上影響直升機整機的準時生產交付。

針對上述問題,本文以關重件產品為研究對象,秉承直升機產業發展“核心能力做加法,一般能力做減法”戰略要求,實施生產制造流程的數字化再造、智能化應用,夯實關重件產品的基礎工藝和關鍵技術,圍繞制造能力提升用數據驅動賦能人機協同,建設流程型的節拍生產線,推動生產制造方式從自動化向數字化和智能化發展,提升企業核心競爭力。

1.2 “數智化”工廠建設總體規劃

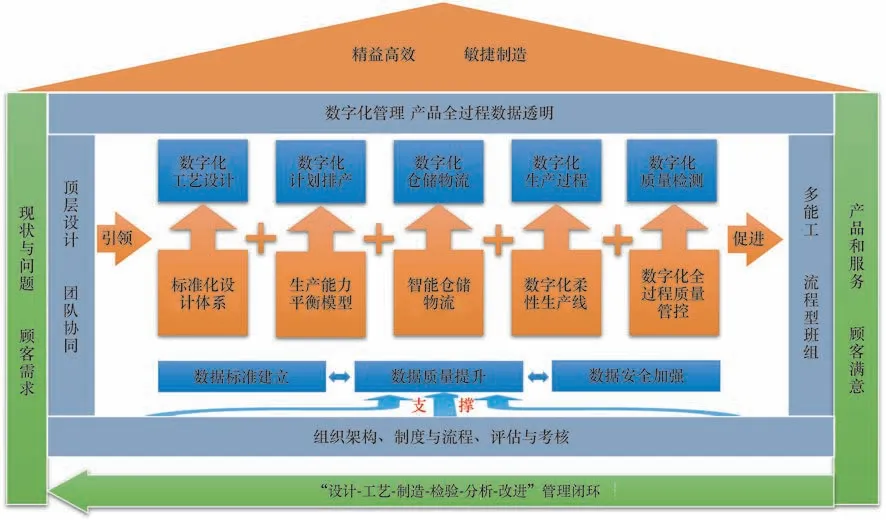

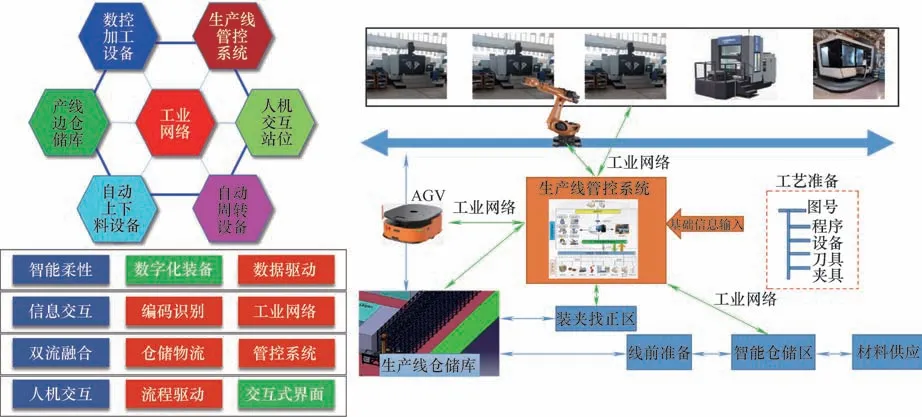

本文利用數字化技術和信息化手段,對傳統的機械加工車間進行升級和改造,通過對關重件制造工廠業務場景梳理、整合、重構和流程優化,開展基于產品聚類的關重件“數智化”工廠建設,采取分類分簇方法開展產品聚類分析,優化標準化工藝設計平臺,建立數據驅動生產制造和檢驗檢測數字化環境,用數字化先進技術替代人工技能,選擇聚類的典型產品設計開發柔性生產線的方法策略[1],做到精細化管理,提升柔性生產和準時交付能力,推進昌飛公司制造模式向數字化轉型升級換代,如圖1所示。

圖1 昌飛公司關重件“數智化”工廠建設

2 健全工藝設計體系

2.1 分類分簇直升機產品序列

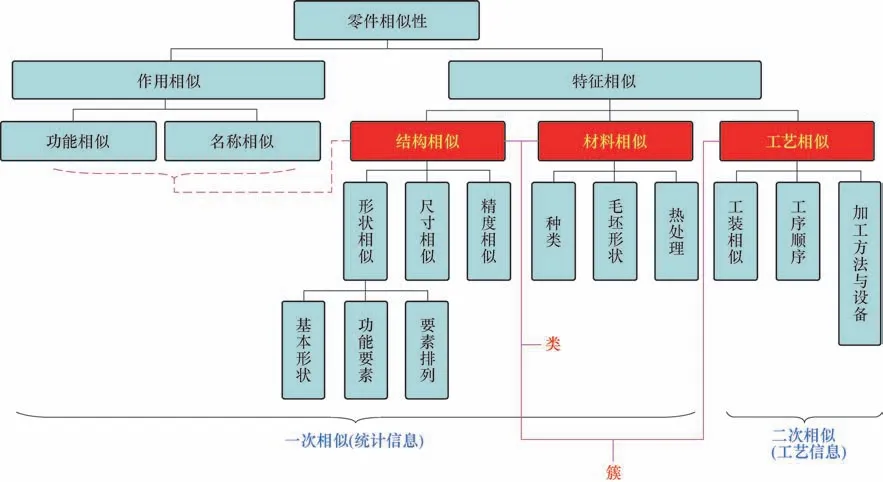

本文針對直升機關重件具有的小批量、多品種典型特性,從結構特征、材料特點、功能用途和制造工藝等方面開展產品特征信息提取、制造屬性定義、相似度分析及工藝簇劃分的基本方法研究,深入識別、發掘和分析制造工藝過程中有關要素的相似性,以零組件結構相似性、材料相似性和工藝相似性為基礎,開展直升機關重件的分類分簇,將產品按功能結構、材料、形狀規格及制造工藝等相似性和規律性進行分類,遵循結構上相似、功能上接近、工藝上相通的基本要求形成若干產品簇,構建具有某些共同屬性的產品集合或復合產品,如圖2所示。

圖2 直升機零組件相似性分析邏輯

2.2 結構化工藝設計平臺

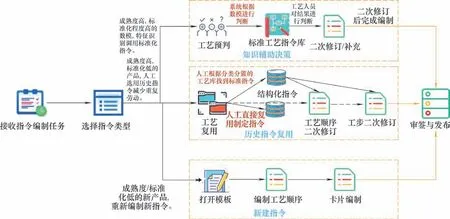

在產品分類分簇的基礎上,深入、系統地開展具備數字驅動的標準化工藝設計方法研究、探索,結合產品特點和工藝屬性,在工藝術語、加工策略、工藝參數和檢驗檢測等工藝要素標準化基礎上,按工藝“六化”原則,即成線工藝工序成組化、毛坯系列化、刀具規范化、裝夾通用化、編程模塊化及參數固定化,提煉、整合工藝設計的 “共同和重復使用的規則”,固化為典型序列產品制造工藝指南和典型工藝規程,并形成標準統一的公司級直升機典型簇類產品動態工藝知識數據庫,使之具體規范地指導技術人員開展工藝設計工作,實現產品制造的工藝過程獲得最佳秩序和最優方案,以縮短產品工藝設計時間,提高工藝設計的準確性和便捷性,如圖3所示。

圖3 基于知識的標準化工藝設計業務流程

在標準化工藝設計平臺的基礎上,推進數字化技術應用并覆蓋產品的設計、工藝、制造全生命周期,從工藝設計源頭將自動化驅動所需的數據結構化、標準化、定量化,設計結構化工藝數據管理原型,如圖4所示,其中工序流用于全過程排產、工序特性用于檢測特性觸發、功能區用于智能配送等,使工藝文件從讓人讀得懂轉變為讓系統、設備讀得懂,進而有效打通設計、生產與管理之間的各業務系統數據流,運用數字化且結構化的工藝數據驅動制造。

圖4 結構化工藝數據管理原型

3 基于分類分簇少人柔性生產線的構建

3.1 生產線布局及規劃

在產品分類分簇及工藝標準化設計的基礎上,開展生產線的布局規劃設計。按照原材料、毛坯形式、產品結構、工裝刀具及設備等共性,梳理出生產線的上線產品,針對上線產品的工藝特性逐項分析、優化聚合,確定生產線工藝流和需求設備類型,并通過對具體加工過程進行工藝分離面分割、優化及仿真,均衡各設備加工節拍,確定各零件單件加工時間,結合產能需求,得到設備總占機時間,從而計算出設備數量配置需求。根據上線產品工藝特性,按單件流、單向流、柔性單元三種生產線方式,按U線型、L型、直線型等布局方式,開展3P精益布局、物流、工位等仿真模擬分析,選擇按工藝流程將設備直線型布局的柔性生產線作為最優的生產線模式[2]。

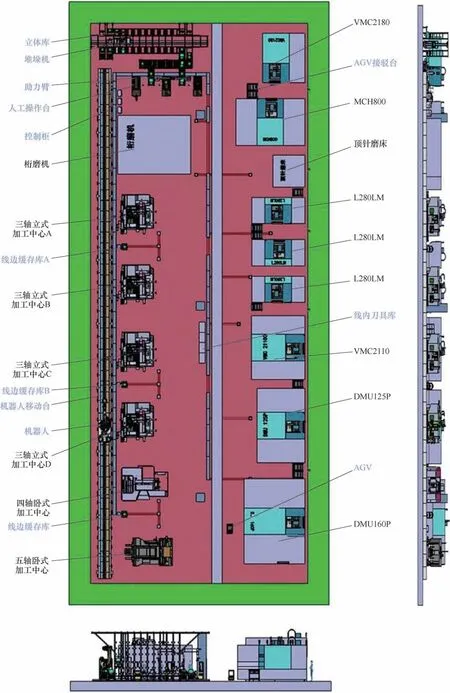

本文選取鋼鈦關鍵結構接頭、發動機支架生產線為研究對象,線內兩條生產線多臺數控設備機床背靠背布置,一側機床旁布置工業機器人、機器人移動臺、氣動助力臂以及線邊緩存庫等,兩排機床中間布置刀具庫、RFID設備、掃描槍、AGV、AGV接駁臺以及行走通道,共用立體倉儲庫;線外設置有一個檢驗工位、兩個產品裝夾及基準修配工位共3個人工操作臺,具體布局如圖5所示。

圖5 鋼鈦接頭、發動機支架生產線布局

3.2 應用生產線數字化技術

針對少人柔性生產線,本文開展少人工干預工藝技術識別及數字化升級對策研究,用技術手段來挖掘產品制造過程中的潛在風險,從基準制備、定位裝夾、刀具安裝更換和過程測控等方面開展“以機代人”數字化技術的研究和集成,突破了智能倉儲技術、智能物流技術、工業機器人技術、RFID技術、設備互聯技術及智能調度與生產技術等技術難點。研制關重件螺栓強化專機,實現批量關重件螺栓的自動滾壓強化;用刀具壽命自動管控系統,實現刀具壽命的自動管理,保障生產線的不間斷加工;用零點定位系統,實現零件的快速切換和精準定位;用在機測量及自動補償加工技術,實現零件加工過程中的自動檢測和補償等[3]。

3.3 構建少人柔性生產線

少人柔性生產線包括生產線設備、倉儲和物流系統、自動上下料系統、精確定位及裝夾系統以及生產線管控系統。相較于傳統機械加工工廠的加工模式,柔性生產線生產過程重點要素的控制均實現了規范化和標準化,統一所有加工設備及自動化設備的網絡接口、刀具接口及工裝接口,在把生產設備進行整合集成的基礎上,通過生產線管控系統打通與制造執行系統(MES)等系統的信息傳遞路線,生產線內自動排產和調度,統籌倉儲庫和物流自動出庫刀具、夾具、工件等制造資源,并配送至生產線內各站位,依次完成自動上下料、自動裝夾/換夾,自動推送NC程序代碼,自動加工和觸發加工后產品檢測等制造流程,如圖6所示[4]。

圖6 柔性生產線運行邏輯

本文以鋼鈦關鍵結構接頭及支座零件生產線為研究對象,通過倉儲庫、地軌和機械手構建智能倉儲與物流系統和生產線內站位自動上下料系統實現零件存儲、自動化配送和上下料;通過對數控設備系統的二次開發解決異構設備間信息互聯互通;通過對產品工藝特征分析和自動定位裝夾系統構建解決工件自動化加工;通過開發生產線內智能管控系統,實現生產線各執行終端協同生產,以數字化的手段對生產線的柔性加工能力進行管控升級,從而整體提升直升機制造生產能力。

4 搭建高度集成的“數智化”工廠運營管控系統

4.1 識別優化業務規則,明確自動排產邏輯

昌飛公司對構建的“數智化”工廠柔性生產線及相關功能區/站業務進行全面梳理識別需求并深入研究,通過功能區定義、作用、規則等細化拆解識別管理對象,梳理出產品數據管理、生產計劃排產管理、質量管理等業務場景,再將業務場景流程化、結構化,形成制造執行系統(MES)功能需求。

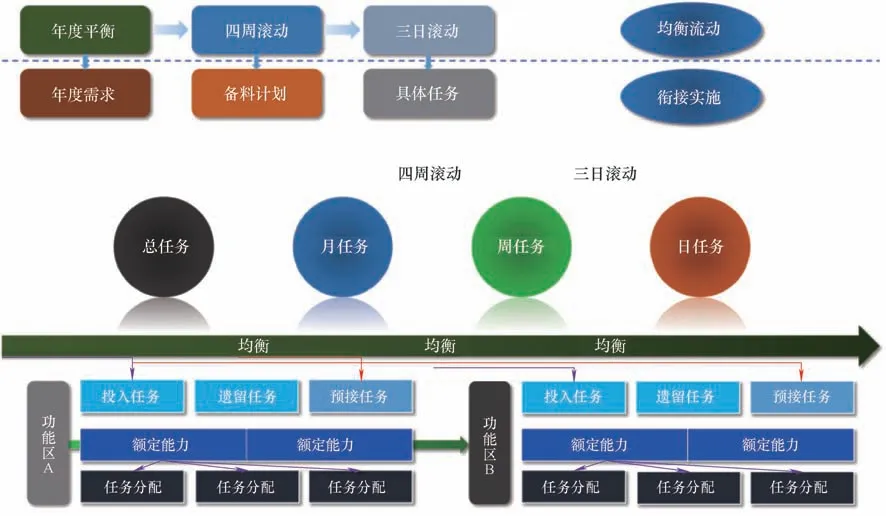

在此基礎上,本文針對“數智化”工廠業務核心自動排產業務邏輯進行研究。自動排產基本業務邏輯是依據年度任務開展能力平衡,在滿足交付節點要求下,各月生產資源利用相對平衡、設備利用率達到目標要求,在此基礎上要形成四周滾動排產計劃、三日滾動執行計劃。計劃員在MES系統生產計劃模塊接收公司主營生產計劃,參照經濟批量、相同生產任務以及分簇原則或成組規則進行擬合批,評估生產線各設備額定負荷,設置平衡參數,將任務與工藝、設備、班次、能力平衡周期等信息作為輸入條件,調用排產算法進行能力平衡,輸出能力平衡結果包括任務清單、預警清單、材料和刀具需求清單等。在能力平衡基礎上,資源配置到位前提下,投產并選擇排產策略進行四周任務排產,解決以各生產線設備利用率最高為基礎的備料、基準制備資源協調、產品生產順序確定等問題。針對已有的料或者備料完成的生產任務直接下發到三日進行排產,形成三日執行計劃,并輸出刀具和物料配送任務、生產執行任務、質量檢測任務等,如圖7所示。

圖7 “數智化”工廠自動排產管理邏輯

4.2 開發具有數字化技術能力的質量檢驗檢測系統

以直升機關重件產品聚類為基礎,通過梳理典型結構件檢測要素、檢測特征以及對應的檢測方法,構建一套以在機測量為主的線上質量檢測、以帶數據傳輸功能的量具和三坐標測量為主的線下質量檢測的產品質量全過程的檢驗檢測系統,具備檢驗業務管理以及檢驗數據綜合分析等功能,并支持在機自動檢測、首件檢驗、常規抽檢及實時抽檢等功能,同時利用SPC工具,實現對關鍵特性的制造過程進行動態監控與及時改進改善,形成基于全三維數字化檢測的智能質量管控能力,滿足整個制造工廠對加工過程質量管控與管理改善的需求,提升“數智化”工廠產品質量數字化檢測技術能力和管理水平,如圖8所示。

圖8 質量檢驗檢測系統運行邏輯

4.3 構建智能制造執行系統

為確保制造過程活動可視和過程質量可控,在業務場景流程化、結構化基礎上,“以業務為驅動的設計”,采用中臺微服務架構,自主開發研制滿足直升機制造特點的制造執行系統(MES),它包含有工藝、計劃、執行、質量管理、倉儲物流、人員、設備及綜合管理等多業務功能模塊,并打通MES系統與昌飛制造系統(CPS)等外圍系統數據鏈路,具備信息自動獲取、計劃自動生成、任務自動派發、資源自動調配、質控自動觸發、異常自動預警、數據自動分析、運營自動核算以及現場3D可視化呈現等功能,保障“數智化”工廠高質高效、敏捷制造,如圖9所示[5]。

圖9 MES系統功能

5 結束語

航空產品關重件制造工廠數字化轉型升級,有效地解決了傳統制造離散生產組織方式帶來加工周轉效率低、部分壽命件疲勞性能分散性大等問題,改變了傳統的直升機生產制造管理方式,數字化程度大幅提升,降低了對人工的依靠,提升了生產高效組織、資源優化利用以及質量管控能力,滿足精益和節拍生產要求。

建設思考如下。

1)制造企業數字化轉型應在具備相應精益管理、信息化管理水平的基礎上,結合企業發展實際情況分階段地進行探索和實踐。

2)制造企業數字化轉型應面向產品,根本目的是提高效率、提升質量,降低成本,而產品制造質量穩定性是基礎要求。

3)制造企業數字化轉型需要在分解、優化現有業務流程基礎上,不斷構建、完善制造系統,其先進程度是不斷迭代的過程。

4)制造企業數字化轉型的設計思路、內在邏輯是核心,要善于打開黑盒以持續優化,要培養與之適應的人才隊伍以持續發展。