高壓管匯中活動彎管BC直接頭失效分析

黃艷娟 周思柱 李美求 李 寧 王兆坤

(長江大學)

0 引 言

隨著石油需求的不斷增加以及傳統石油開采技術的不斷受限,水力壓裂技術逐步在石油開采中得到廣泛應用。壓裂技術的采用大大提高了油井產量,但是壓裂設備工作環境惡劣,安全隱患大。高壓管匯作為壓裂設備核心部件之一,比泵頭體、泵閥等易損件失效危害更大。其失效原因研究及使用壽命延長在生產實踐中顯得尤為重要[1-3]。

國內外關于管匯、金屬構件失效的研究由來已久。張繼信等[4]對高壓彎頭進行失效分析,得出其主要原因為攜砂液沖蝕導致結構不均勻,應力高度集中,應力腐蝕裂紋產生;李方淼等[5]研究了液固兩相流對活動彎頭的沖蝕規律,為避免活動彎頭失效提供了進一步參考;蔣合艷等[6]通過對某高壓管匯連接用錘擊螺紋提前失效比例過高進行分析得出,錘擊導致接觸應力過高、結構尺寸不匹配,從而造成應力集中;YIN K.J.等[7]通過對華南核電站不銹鋼彎管進行故障分析發現,該失效是由于貫穿整個管壁的晶間應力腐蝕開裂引起;YUH.X.等[8]對卡車柴油機高壓油管開裂進行了故障分析,結果顯示,表面加工形成的微切割痕小缺口增強了應力集中;C.MAHARAJ等[9]對某廠吹掃氣管道不銹鋼彎管進行了失效分析,結果為疲勞失效。由此可見,高壓管匯失效是各種管道內在因素(如材料加工、組裝配合熱處理等)以及外在工況(如熱應力集中、腐蝕、沖蝕及振動等)累積作用的結果。

基于上述情況,本文選取了失效件中失效占比較高、失效原因較典型的樣件高壓管匯中活動彎頭的BC直接頭,并對其進行失效分析。所得結論可為壓裂高壓管匯接頭的失效分析提供理論參考。

1 失效情況

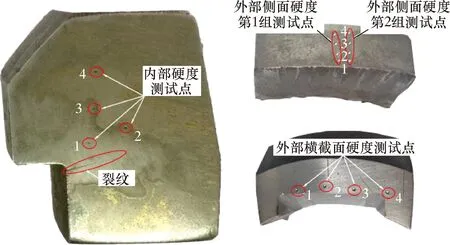

研究的失效彎管BC直接頭直徑為50.8 mm(2 in),工作于頁巖氣壓裂環境,壓力為70 MPa,使用酸基壓裂液。工作127 h發生斷裂失效。BC直接頭的材料為15CrNiMo,熱處理工藝為滲碳+等溫淬火+低溫回火。該樣件裝配位置以及裂紋部位如圖1所示。失效位置為BC直接頭外螺紋端,截取分析試樣部位如圖2所示。

圖1 BC直接頭裝備圖以及裂紋位置Fig.1 BC straight sub installation diagram and crack position

圖2 試驗分析試樣截取部位Fig.2 Interception position of test analysis sample

1.1 裂紋宏觀形貌觀察

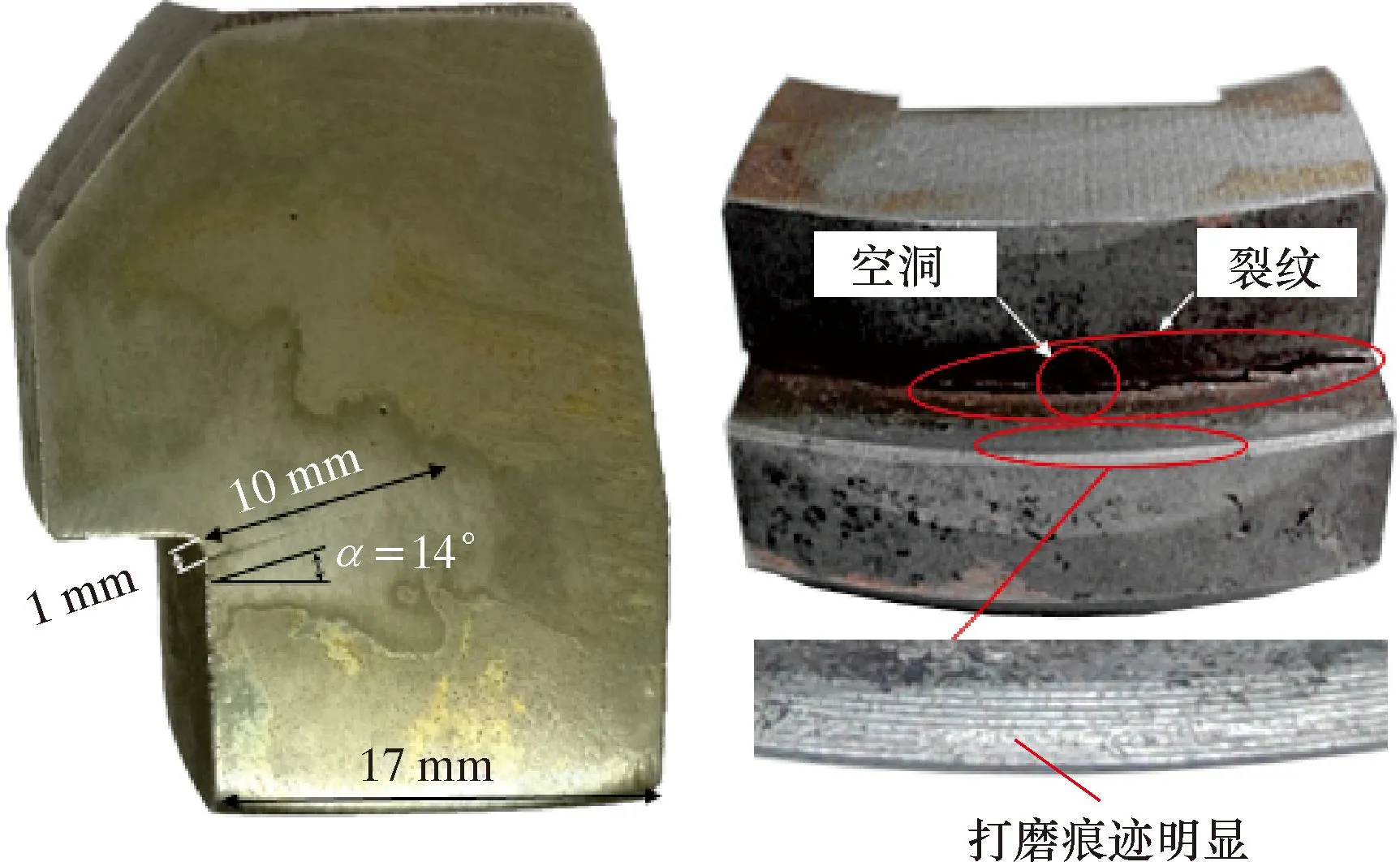

截取圖2中1部位的失效試樣,可觀察到裂紋由BC直接頭外螺紋端軸間根部外側起始,裂紋成環狀分布,裂縫不平整,環狀中部有一橢圓形空洞,長短半徑分別為1.0和0.4 mm,試樣外側有明顯打磨痕跡,裂紋尺寸及裂紋宏觀形貌圖如圖3所示。從圖3可見,試樣剖面裂紋尺寸:BC直接頭厚度17 mm,裂紋長度10 mm,裂紋與垂直表面成14°夾角,裂紋起始位置距離結構異變處1 mm。

圖3 裂紋尺寸及裂紋宏觀形貌圖Fig.3 Size and macroscopic morphology of crack

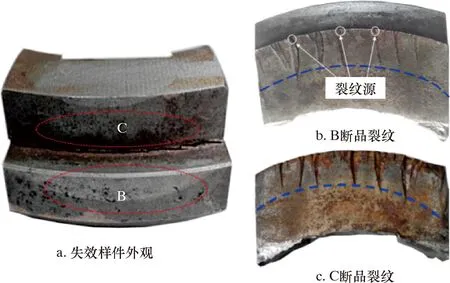

1.2 斷口宏觀形貌觀察

裂紋打開后,斷口形貌如圖4所示。從圖4可見,裂紋形貌顯示為張開型裂紋,裂紋源位于管件接口外表面結構異變處,有多個裂紋源,裂紋源不在一個平面上,裂紋擴展方向明顯,成棘輪狀。斷口表面較粗糙且有銹蝕,有明顯腐蝕現象。裂紋起始處顏色較暗,擴展區顏色較亮,有明顯與裂紋擴展方向垂直的環圈。

圖4 斷口裂紋宏觀形貌圖Fig.4 Macroscopic morphology of fracture crack

2 失效原因試驗檢測

2.1 化學成分檢測

取試樣為圖2中1部分,測得數據如表1所示。根據GB/T 3077—2015《合金結構鋼》標準,各元素含量符合標準值的技術要求。

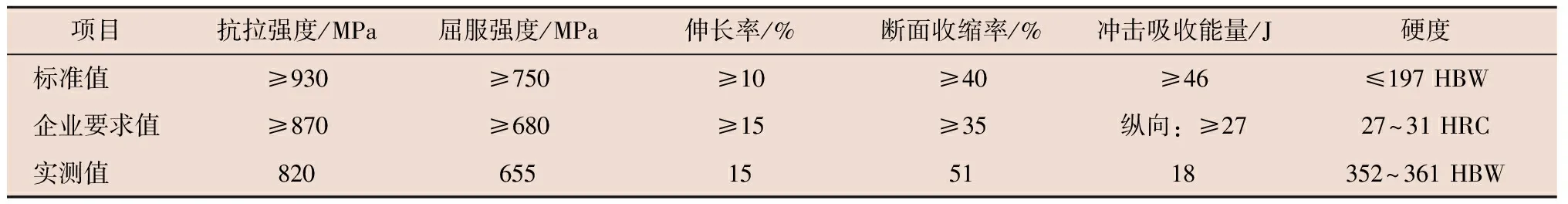

2.2 力學性能檢測

按照GB/T 2975—2018《鋼及鋼產品 力學性能試驗取樣位置及試樣制備》截取圖2中2部位進行力學性能檢測。將檢測所得參數與GB/T 3077—2019《合金結構鋼》及企業要求進行對比,如表2所示。試樣的抗拉強度、屈服強度、沖擊性能都低于標準要求。

表1 失效件主要化學成分(質量分數)Table 1 Main chemical composition of failed part (mass fraction)

表2 材料標準值、企業要求值與試樣實測值對比Table 2 Comparison of material standard values,enterprise required values and sample measured values

2.3 硬度檢測

硬度測試取樣處選取如圖5所示。根據GB/T 230.1—2018《金屬材料 洛氏硬度試驗 第1部分:試驗方法》進行測試,各測試點硬度測試結果如圖6所示。從圖6可以看出,試樣硬度不均勻。內部硬度平均值為32.50 HRC,外部硬度平均值為38.23 HRC,GB/T 3077—2019《合金結構鋼》標準要求小于197 HBW,企業標準要求小于27~31 HRC,測試均值均高于上述兩標準,如表2所示。

圖5 硬度測試點示意圖Fig.5 Schematic diagram of hardness test point

圖6 不同部位硬度對比趨勢圖Fig.6 Hardness comparison trend of different positions

2.4 金相檢測

使用圖2中1部分為檢測試樣,根據GB/T 13298—2015《金屬顯微組織檢驗方法》、GB/T 13299—2022《鋼的游離滲碳體、珠光體和魏氏組織的評定方法》和GB/T 6394—2017《金屬平均晶粒度測定法》在光學顯微鏡下觀察樣件顯微組織,結果如圖7所示。

圖7a為黑色淬火托氏體形貌,淬火托氏體沿晶界析出;圖7b為回火索氏體形貌。相近部位一般偏向于高倍的組織圖顯示形貌,還可結合硬度進一步確定,回火索氏體的硬度范圍為250~320 HB[10],與樣件實測硬度符合,則可判斷裂紋斷口面為回火索氏體形貌。15CrNiMo材料常用熱加工方式為淬火+回火,金相檢測形貌一般為回火索氏體,試樣檢測結果與此相符合。從圖7c放大200倍的裂紋中部可以看出,裂紋附近沒有明顯夾雜物與缺陷,無二次裂紋。樣件材料回火索氏體晶粒度約為7.5級。

圖7 金相組織形貌圖Fig.7 Morphology of microscopic structure

2.5 掃描電鏡檢測

本試樣使用JSM-IT300電子掃描顯微鏡進行微觀斷口形貌觀察。掃描電鏡針對斷口不同位置進行了掃描,掃描位置如圖8所示。掃描結果(見圖9)分別對應圖8中a、b、c這3處。由圖9a可以看到,裂紋起始處形貌顯示為韌窩狀,表面有氧化現象;圖9b顯示裂紋擴展初期為準解理狀態;圖9c顯示裂紋擴展后期為沿晶斷裂,表面有明顯氧化,此為脆性斷裂。

圖8 斷口形貌電鏡掃描的3個不同位置示意圖Fig.8 Schematic diagram for 3 different positions of fracture morphology scanned by SEM

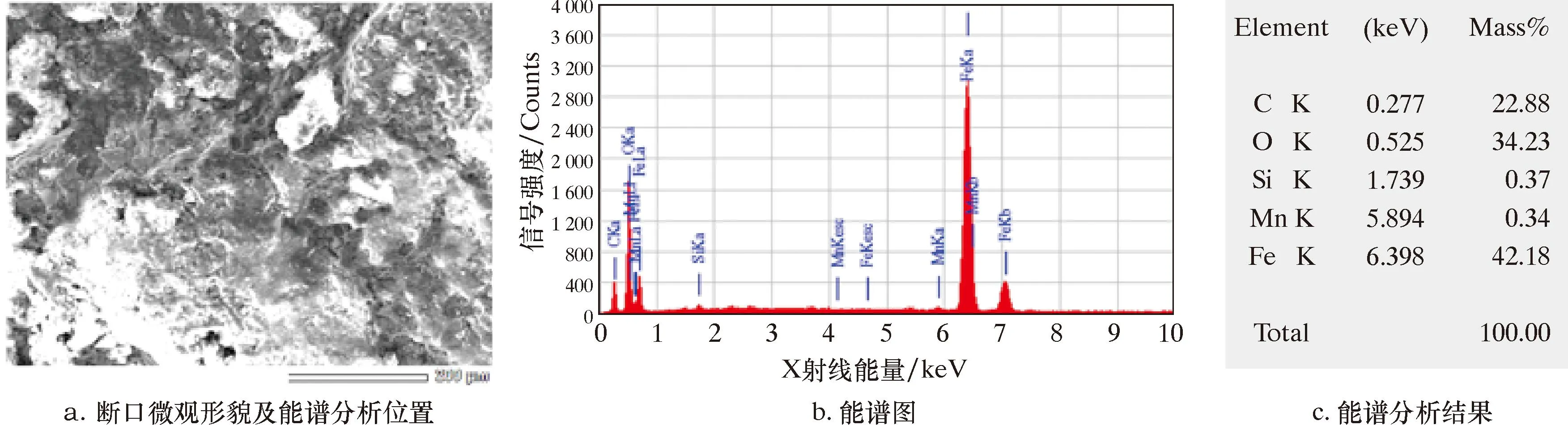

2.6 斷口表面腐蝕產物分析檢測

試樣使用能量色相X射線光譜儀EDX進行斷口上的點掃描,掃描結果如圖10所示。從圖10可知,腐蝕產物主要含碳、氧、鐵元素,這是因為該失效件裂紋在空氣中放置時間較長,表面產生氧化,生成了氧化鐵等氧化物。

圖10 斷口腐蝕處位置及能譜分析結果圖Fig.10 Location of fracture corrosion and energy spectrum analysis results

3 有限元分析

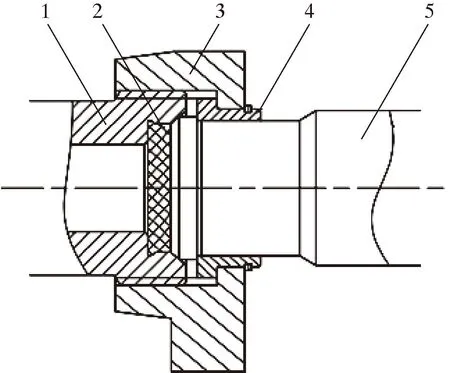

3.1 BC直接頭相關參數

高壓管匯使用BC接頭的零部件組裝連接如圖11所示。由于此處僅需定性分析,故簡化模型,省略彈簧卡扣、擋圈以及橡膠圈,僅對BC直接頭進行有限元分析,其結構尺寸按照?50.8 mm 1502型號標準選取。相關參數設定為:彈性模量204 GPa,泊松比0.3,屈服強度655 MPa,抗拉強度820 MPa,切變模量20 GPa。

1—內螺紋端;2—橡膠圈密封圈;3—翼型螺母;4—擋圈;5—BC直接頭(B內球道(右),C外螺紋(左))。

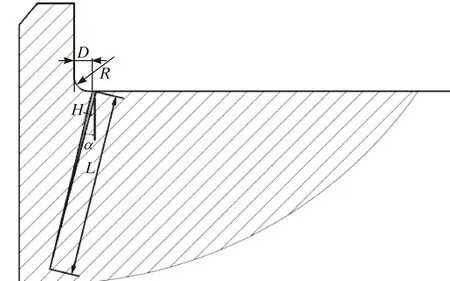

3.2 建模與分析

BC直接頭網格劃分如圖12所示。缺陷部位及尺寸如圖13所示,其中a=14°,L=10 mm,H=0.2 mm,D=1 mm。由于BC直接頭的對稱性,截取了四分之一作為建模分析對象,為了更為真實地反映裂紋尖端處的應力狀態,兩端各留出一部分,取圓心角為70°,采用六面體網格,對結構異變附近和缺陷處局部加密。

圖12 BC直接頭網格及邊界條件圖Fig.12 Grid and boundary conditions of BC straight sub

邊界條件(見圖12)為:將接頭遠端圓環橫截面A全約束,在翼型接頭端軸肩端面B上施加裝配預緊壓力p1,p1計算公式為:

p1=(PS1)/S2

(1)

式中:p為內壁承受的流體等效應力,MPa;S1為管道橫截面面積,mm2;S2為B面橫截面面積,mm2。

圖13 BC直接頭失效部位及尺寸Fig.13 Failed position and size of BC straight sub

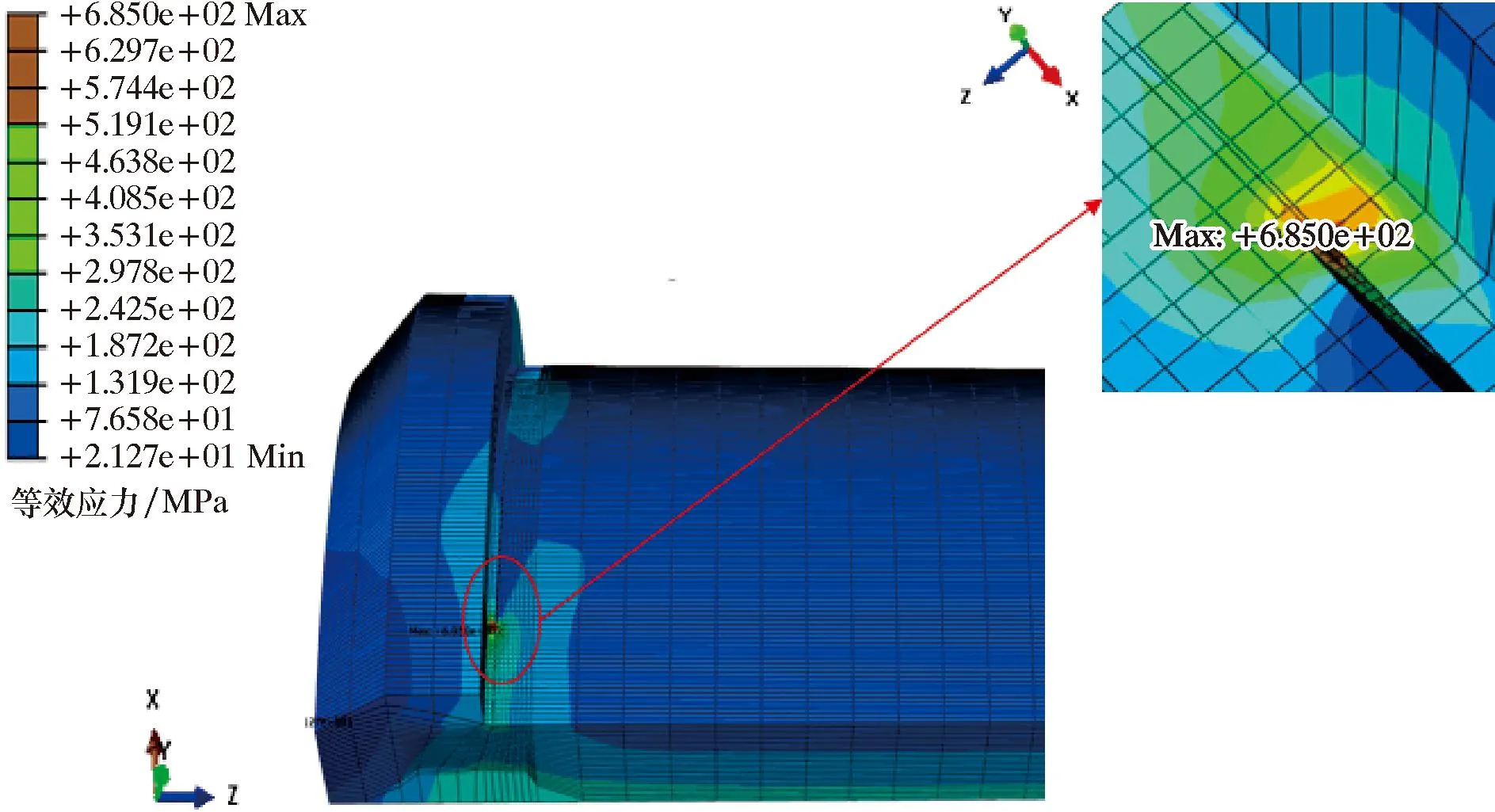

管道內壁C面所受流體壓力由泵壓確定,流體壓力的波動范圍為65.681~71.484 MPa,選取70 MPa作為內壁C承受的液體壓力。進行有限元仿真分析,結果如圖14所示。從圖14可知,最大等效應力集中在缺陷附近,達到了685 MPa,超過了該材料的屈服強度。其中軸向應力最大,高達981 MPa,與宏觀觀察BC直接頭外螺紋軸肩根部外部環狀張開型裂紋形貌受力方向一致。

圖14 BC直接頭失效時等效應力云圖Fig.14 Cloud chart for equivalent stress at the time of failure of BC straight sub

進一步研究在裂紋擴展中長度L分別為1、2、4、6、8 mm時的有限元仿真分析結果,測得裂紋尖端等效應力結果如圖15所示。從圖15可見,裂紋尖端等效應力隨著長度L的增加而近似等比增加,并且在裂紋長度超過8 mm后快速增加。由于現場沒有規范安裝指導,BC直接頭的預緊力波動較大,分別針對當初始裂紋長度L=0.1和0.2 mm時,將預緊力增加5%、10%、15%、20%、25%并進行有限元仿真,發現裂紋尖端處等效應力隨著預緊力的增加基本呈線性增長,如圖16所示。由圖11可以看出,BC直接頭的預緊力大小與橡膠密封圈和擋圈關系緊密,這里研究的BC直接頭實際產品尺寸擋圈內圓弧與外螺紋端的外圓弧尺寸不一致,兩者裝配在一起時,外螺紋端軸肩受力不均,局部區域承受應力增大。

圖15 裂紋長度L=1、2、4、6、8、10 mm時裂紋尖端等效應力對比圖Fig.15 Comparison of equivalent stress at crack tip when crack length L=1,2,4,6,8 and 10 mm respectively

圖16 裂紋長度L=1、2 mm時裂紋尖端等效應力與預緊力遞增的關系圖Fig.16 Relation graph of equivalent stress at crack tip and increasing of pretightening force when crack lengthL=1 and 2 mm respectively

實際工況下,壓裂管匯的受力情況遠比本文分析的要復雜,高壓管匯壓裂液的振動與管匯的振動相互疊加,加劇了振幅,嚴重時響應幅值能達到均值的數倍甚至數十倍[11]。高壓管匯最大振幅位置出現在距離出口最遠的管匯支管處,與失效BC接頭處于同一支管處。

4 綜合分析與討論

根據文中理化檢測試驗結果可知,失效樣件材料性能不達標。試樣的化學成分檢測各元素成分質量分數合乎標準,力學性能低于相關標準要求,硬度高于標準要求且分布不均勻。硬度實測值352~361 HBW,根據德國標準DIN50150—2000《金屬材料試驗,更度值的換算》,其材料對應抗拉強度值為1 190~1 220 MPa,而試樣抗拉強度實測值為820 MPa,低于標準技術要求。試樣實測屈強比經計算為0.798 8,偏高,更容易發生脆性斷裂,其裂紋的擴展會比較迅速[12]。金相檢測顯示,試樣有少量黑色淬火托氏體形貌,淬火托氏體沿晶界析出可能冷卻速度不足。以上檢測結果均說明熱加工工藝不穩定。斷口表面產物分析時,根據GB/T 3077—2015《合金結構鋼》標準,材料中應該有的Cr、Ni、Mo等元素在掃描中均未顯示,其原因可能是含量過低,也可能是表面氧化導致。若是含量過低,則會影響材料性能。在低含量的情況下,Cr、Ni、Mo元素含量越低沖擊韌性越差、耐腐蝕性也越差[13]。掃描電鏡微觀顯示雖然在裂紋源端出現了韌窩狀形貌,但是占比并不高,所以仍屬于脆性斷裂。

對失效BC接頭進行了有限元仿真分析,確定了最大等效應力位置集中在缺陷附近,與前述觀察的裂紋起始位置一致,其中軸向應力最大,與張開型裂紋類型符合。根據電鏡掃描結果,裂紋起始處形貌顯示為韌窩狀,為韌性斷裂形貌。由宏觀觀察可知,此處裂紋深度約為2~4 mm,而圖15有限元仿真結果顯示裂紋深度為2~4 mm時,裂紋附近最大等效應力為290 MPa,遠低于屈服強度655 MPa,不應該出現韌性斷裂。進一步分析可知,現場工況極其復雜,裝配不規范使得預緊力大小差別巨大。失效BC直接頭零部件尺寸不匹配,使其受力不均,在循環載荷下非均勻的應力狀態將導致結構棘輪現象的發生[14]。該失效件斷口處裂紋明顯呈棘輪狀。同時高壓管匯裝配的不規范使施工現場約束點位置和約束方向都存在隨意性,高壓管匯壓裂液的振動與管匯的振動相互疊加,加劇振幅,在最壞的情況下,響應幅值達到均值的數倍甚至數十倍,從而極易造成管匯失效。另外,管匯入口流速也會影響最大等效應力,隨著管匯入口平均流速的增大,管匯的最大振幅和最大等效應力不斷增大。上述情況都會導致現場實際工況下應力集中處最大等效應力遠大于290 MPa,從而引起裂紋源韌性斷裂。

5 結論及建議

(1)裂紋在BC直接頭外螺紋軸肩突變處,裂紋源位于接頭外表面,為多裂紋源,裂紋呈棘輪狀。

(2)裂紋源處存在初始缺陷,裂紋沿管件外表面至兩側內表面方向擴展,該裂紋為應力集中所導致的脆性開裂。

(3)接頭材料硬度偏高,力學性能不達標,金相組織形貌多樣化可能與原材料質量控制或者制造工藝有關。

(4)為減少和防止工程中BC直接頭失效事件的發生,建議采取以下措施:①嚴格把控原材料復檢,確保滿足相關標準及技術文件規定要求;②進一步驗證接頭制造工藝,特別是熱處理工藝,產品完成后應結合現場實際需要,進行全面的檢驗和試驗,并進一步規范制造質量體系;③高壓管匯安裝必須形成規范的安裝標準,嚴格根據管匯安裝現場實際情況規定活動彎頭的數量、管匯約束位置及約束方向,確保施工工況的穩定性;④規范高壓管匯使用過程管理,管匯曾使用工況須有詳細記載,包括壓裂液成分、流速、泵壓、各工況曾使用時間等,確保能有效地估算管匯剩余壽命;⑤需改進接口設計,確保零件裝配尺寸的良好配合性,以保證零件均勻受力。