基于磁感應聯合加熱的高壓海纜工廠接頭制備技術

李 震 鄭海峰 陳俊岐 葉 成 張振鵬 趙 洪 張偉超

基于磁感應聯合加熱的高壓海纜工廠接頭制備技術

李 震1鄭海峰2陳俊岐1葉 成3張振鵬4趙 洪1張偉超1

(1. 哈爾濱理工大學工程電介質及其應用教育部重點實驗室 哈爾濱 150080 2. 哈爾濱哈普電氣技術有限責任公司 哈爾濱 150040 3. 中天科技海纜股份有限公司 南通 226010 4. 中國電力科學研究院有限公司 武漢 430074)

目前國內外電纜廠家制備工廠接頭多采用經典模具單向加熱技術(簡稱單向加熱),雖然部分廠家已對磁感應聯合加熱技術(簡稱聯合加熱)進行應用,但對接頭處的溫度分布與絕緣性能研究甚少。該文對聯合加熱與單向加熱進行電磁-熱仿真計算,根據仿真策略進行試驗,并取試樣進行界面觀測,且對電學性能、交聯程度與力學拉伸性能進行對比測試。研究結果表明,通過仿真分析,聯合加熱中感應線圈向接頭區域傳遞的熱流密度遠高于金屬模具,將預熱-交聯階段耗時由單向加熱的10 h降低至3 h 20 min,顯著提高了加熱效率,并使加熱區域達到合理溫度范圍;在聯合加熱中,與單向加熱相比,本體絕緣與恢復絕緣之間的過渡區域寬度明顯下降,熔合紋界面質地有所提升,過渡區域絕緣電樹枝起始電壓升高,在0.2 MPa條件下,過渡區域絕緣熱延伸伸長率明顯下降,且過渡區域絕緣的力學拉伸性能有所提升。聯合加熱中,過渡區域絕緣的界面質地、電學性能、交聯程度與力學拉伸性能均有所提高的關鍵性因素是過渡區域絕緣界面的融合性相比于單向加熱有所提升。

海纜工廠接頭 熱流密度 界面觀測 電樹枝 熱延伸 力學拉伸

0 引言

為了積極響應“碳達峰、碳中和”的戰略目標,海洋風電、海上油田等能源的開發規模逐漸增大。高壓海底電纜作為海上電力輸送過程的核心設備,保障其在運行過程中的穩定性是保障電力設備正常工作的重中之重[1-4]。受海纜制作工藝所限,單根海纜長度無法達到敷設要求,需采用工廠接頭進行連接,但因工廠接頭遠不如電纜本體具有成熟的制造流程與工藝,因此其可靠性與電纜本體有較大差距,提升海纜工廠接頭的性能已成為海底電纜穩定運行的關鍵要素之一[5-7]。

在現有工廠接頭制備工藝中,經典模具單向加熱技術(簡稱單向加熱)應用廣泛。即在接頭處采用模塑金屬模具進行電阻加熱,使模具中溫度達到工藝要求,實現預熱、擠出模塑和交聯工藝過程。此工藝的優點在于操作過程簡單,接頭擠塑模具制作安裝方便。但由于電纜絕緣材料導熱率低、比熱容高的特性造成預熱-交聯過程中絕緣部位升溫困難,而較大截面導體線芯散熱速度很快,導致在模具溫度已經超過材料的合理預熱溫度情況下,導體溫度還達不到材料的結晶熔化溫度,發生部分恢復絕緣先期交聯而另一部分恢復絕緣與反應力錐處本體絕緣難以融合的窘境。進而在反應力錐交界面上產生氣泡、微裂紋等缺陷,造成絕緣系統耐電強度的下降[8-9]。

磁感應聯合加熱技術(簡稱聯合加熱),即在實施單向加熱的同時,在電纜絕緣層外部放置施加感應電流的電磁感應線圈,通過磁場作用使電纜導體線芯內部產生渦流并發熱,同時向接頭處迅速傳熱,由此將導體線芯從“散熱源”轉變為“發熱源”,助力加熱過程,使加熱效率顯著提高,模具內部更迅速達到擠出合理溫度范圍,可有效地優化工廠接頭制造過程,提高制造質量。

為了驗證聯合加熱相比于單向加熱的優勢,本文針對聯合加熱展開研究,并以單向加熱作為對照,對接頭絕緣性能進行對比測試。首先,利用COMSOL有限元仿真軟件對工廠接頭試樣構建仿真模型,對聯合加熱與單向加熱的預熱-交聯階段進行仿真,得到接頭處溫度場的時空分布,分析加熱模具與感應線圈的熱流密度;然后,以計算結果作為依據,進行500 kV高壓直流海纜聯合加熱與單向加熱預熱-擠出-交聯對照試驗,結合仿真計算結果,對不同技術條件下接頭加熱效率以及加熱區域溫度的合理性進行分析;最后,對接頭絕緣進行采樣,通過界面觀測、電樹枝生長特性實驗、熱延伸伸長率測試及力學拉伸性能測試對聯合加熱與單向加熱中工廠接頭絕緣性能進行對比分析,驗證聯合加熱對接頭絕緣性能的提升作用[10-12]。

1 磁感應聯合加熱技術設計與仿真計算

采用仿真計算分析接頭聯合加熱過程,可用最少的試驗獲得聯合加熱的工藝參數和過程控制參數;而且,由于在現場制造過程中無法獲取工廠接頭制備區域內部工藝溫度,通過仿真計算可直觀地獲得工廠接頭制備區域溫度的時空分布,達到對加熱過程中接頭部位的溫度場進行詳細分析的目的,能夠對聯合加熱接頭制造過程提供平行參考,甚至成為制造過程的一環。因此,本文首先采用COMSOL Multiphysics仿真軟件對聯合加熱與單向加熱工廠接頭預熱-交聯階段進行仿真計算,得到接頭處的整體溫度分布,同時為后續試驗制定加熱策略[13-18]。

1.1 聯合加熱工藝與仿真模型建立

工廠接頭磁感應聯合加熱示意圖如圖1所示,仿真選取標稱截面為3 000 mm2、電壓等級為500 kV的高壓直流海纜試樣作為模型基礎。在圖1中,兩側感應線圈對相應位置導體線芯進行感應加熱并向中間接頭部位傳熱,線圈距離加熱模具外邊緣100 mm,每組線圈匝數均為10匝。金屬模具使用304不銹鋼材料,模具外部鋪設可控溫硅鋁合金材質加熱套,對模具內部腔體進行加熱,同時金屬模具起到傳熱、定型與密封作用。

圖1 工廠接頭磁感應聯合加熱示意圖

聯合加熱工藝分為預熱、擠出、交聯三個階段,具體步驟如下所示。

1)預熱階段:通過加熱使模具內部腔體達到合理溫度范圍。

2)擠出階段:進行絕緣熔體擠出,擠出結束后進行熔體保溫定型。

3)交聯階段:對恢復絕緣完成升溫交聯。

單向加熱工藝步驟與聯合加熱基本相同。因擠出階段模具內部腔體溫度分布與預熱結束時基本保持一致,期間無明顯熱流傳遞,故后文仿真計算只對預熱-交聯階段進行研究,其中交聯階段初始溫度采用預熱階段結束溫度。

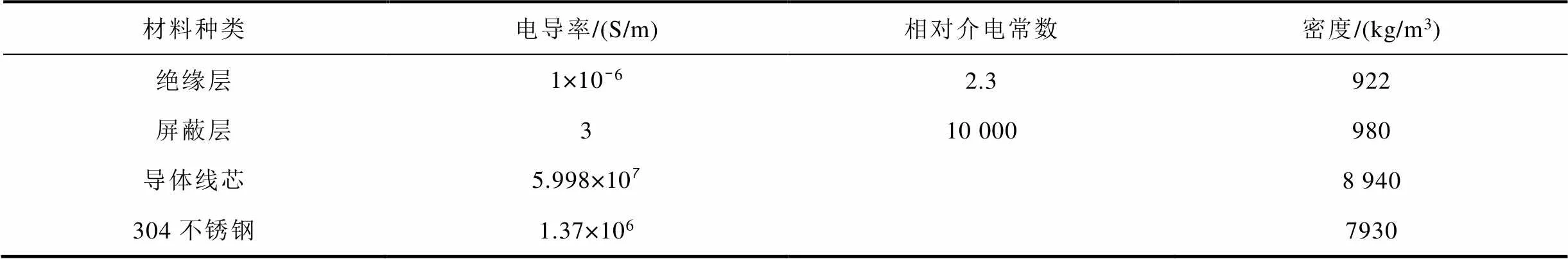

在仿真軟件中構建工廠接頭二維軸對稱模型,通過調節感應線圈的電流峰-峰值以及加熱套溫度從而制定加熱策略,使加熱區域迅速達到合理溫度范圍。模型基本尺寸參數見表1。仿真采用了固體傳熱、電磁場與表面輻射傳熱等耦合物理場。電纜表面與環境之間考慮自然對流換熱,表面換熱系數為2 W/(m2·K),腔體內部設為流體。電纜材料基本參數見表2,絕緣層與屏蔽層的熱物性參數隨溫度變化較大,將于本文1.2節進行研究。

表1 仿真模型基本尺寸參數

Tab.1 Basic dimension parameters of simulation model (單位:mm)

表2 電纜材料基本參數

Tab.2 Basic property parameters of cable material

1.2 絕緣材料熱物性參數測試

聚合物材料通常為兩相(晶相與無定形相)共存狀態,溫度對結晶過程最為敏感,在某一溫度區間內,材料晶相體積會隨著溫度升高而大幅下降,相態變化的同時也伴隨著熱物性參數的變化[19]。為了準確地得到材料的熱物性參數,本文采用激光導熱儀對所用電纜試樣絕緣層與屏蔽層的導熱系數和比熱容隨溫度的變化關系進行測試,結果如圖2所示。

圖2 絕緣層與屏蔽層熱物性參數隨溫度變化曲線

圖2中,兩種材料的導熱系數與比熱容在75~100℃之間出現峰值,這是由于材料在結晶融化發生相變過程中吸熱而導致比熱容升高,導熱系數隨之升高。材料發生相變后,導熱系數與熔化前相比均有所下降,但隨著溫度繼續升高,兩種材料的熱物性參數隨溫度變化很小。

1.3 導體線芯等效導熱系數選取

高壓海纜絞合線芯填充厚度為0.1 mm的阻水帶,剖面如圖3a所示。但后續仿真計算若采用實際絞合線芯結構,仿真計算量較大,故本文建模時省略了阻水帶部分,僅構建導體線芯簡化模型。本文所用電纜試樣的線芯材料基本為銅,故線芯簡化模型的密度與比熱容可視為與銅一致。但考慮阻水帶的導熱系數僅為0.1 W/(m·K),阻礙線芯層與層之間的導熱能力較強,若簡化模型中線芯的導熱系數與銅一致,仿真過程會與實際升溫過程不符,所以需選取簡化模型的等效導熱系數。

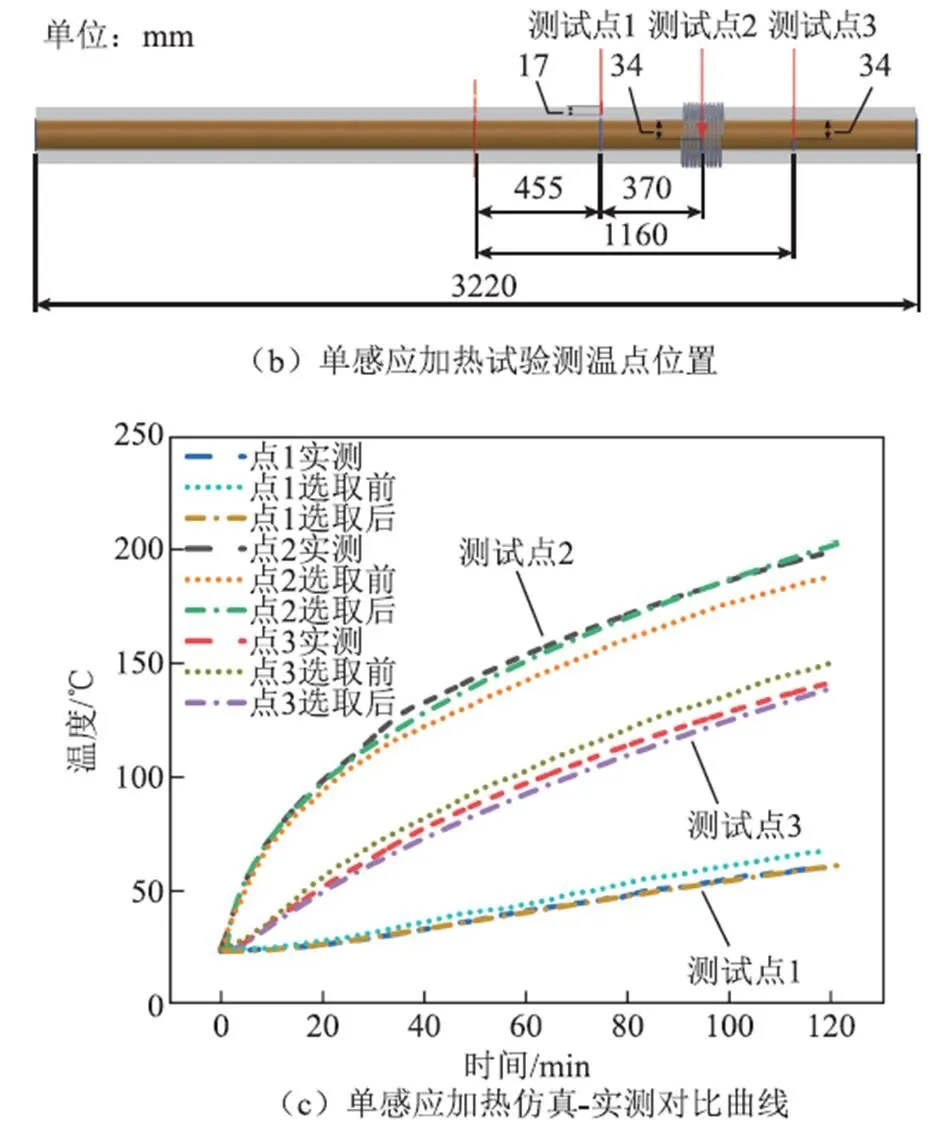

圖3 單感應加熱電纜模型與仿真-實測對比曲線

為了確定等效導熱系數,本文取標稱截面為3 000 mm2的500 kV電纜試樣進行單感應加熱實測,實測中感應線圈與測溫點位置如圖3b所示。電流頻率為10.5 kHz、電流峰-峰值為800 A,測試時間為120 min。按照實測方案,將銅導熱系數400 W/(m·K)作為線芯導熱系數初始值,并以5W/(m·K)的步長逐次降低,進行多次仿真計算,直至線芯簡化模型的升溫趨勢與實測相符。

當導熱系數降至375 W/(m·K)時,各點實測值與仿真計算溫升趨勢相近,所以選取線芯等效導熱系數為375 W/(m·K)。圖3c為等效導熱系數選取前后仿真-實測過程測溫點的溫升對比曲線。在圖3c中,等效導熱系數選取前的仿真計算與實測過程相比,點2溫度偏低,點1、點3溫度偏高;而選取等效導熱系數后,各測溫點的仿真與實測溫升過程基本保持一致。

本節通過構建線芯簡化模型并選取等效導熱系數,有效地減小了仿真計算量,同時對提高本文后續仿真計算過程的準確性也具有顯著意義。

1.4 工廠接頭預熱-交聯階段溫度推算

聚乙烯結晶熔化溫度為105~110℃,在接頭加熱過程中,當溫度達到絕緣結晶熔化溫度時,本體絕緣結晶相熔化,呈無定型態,在合理溫度下可與恢復絕緣熔體充分融合,二者分子鏈相互纏結。同時恢復絕緣中的交聯劑過氧化二異丙苯(Dicumyl Peroxide, DCP)也向本體絕緣內部滲透,引發過渡區絕緣產生交聯反應,實現過渡區絕緣力學強度的建立。

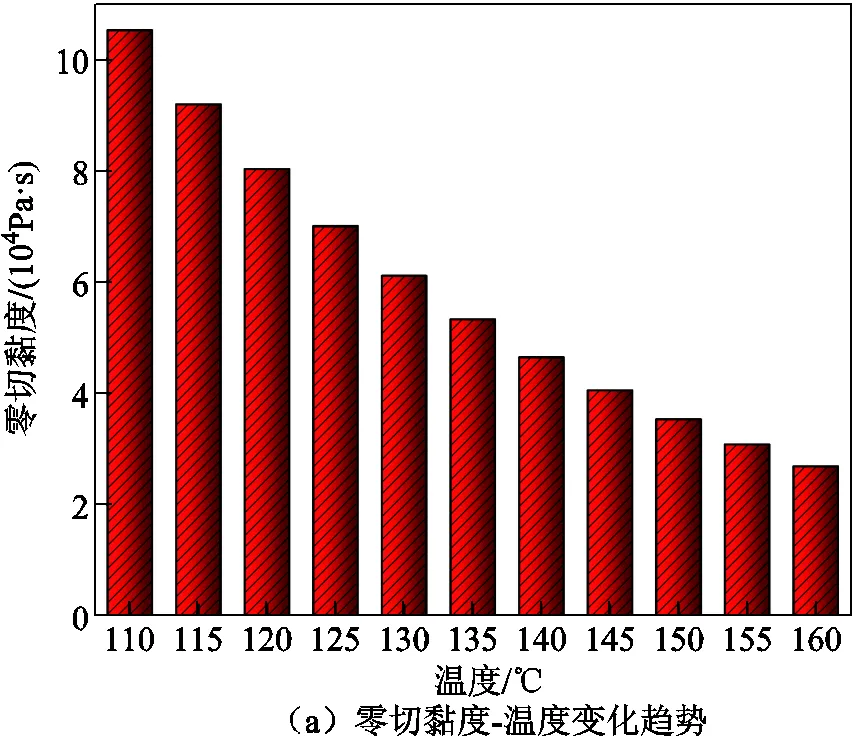

本體絕緣與恢復絕緣的融合效果與過渡區熔體黏度高度關聯。擠塑過程中恢復絕緣與本體絕緣之間的接觸主要考慮材料的零切黏度,其黏度越低,融合效果越好。本文通過試驗測量數據對Cross-Arrhenius黏度模型進行擬合,并推算出不同溫度下絕緣材料的零切黏度[20]。黏度模型公式為

對測量數據進行擬合可得到=0.013,b= 6 486.12,繪制材料零切黏度隨溫度的變化關系如圖4a所示。由圖4a可知,材料溫度升高,零切黏度降低,當熔體溫度為110℃時,零切黏度約為1.22×105Pa·s;當熔體溫度為130℃時,零切黏度降至約6.06×104Pa·s。因此,為了保證過渡區絕緣的融合性,預熱階段結束時模具腔體內溫度不應低于110℃。

工廠接頭溫度控制參數的另一個約束條件是絕緣材料的交聯體系[21]。取本文所涉及直流交聯聚乙烯(Cross-Linked Polyethylene, XLPE)電纜料與某交流XLPE電纜料經過焦燒曲線測試,得到轉矩流變儀轉矩-時間變化曲線如圖5所示。由圖5可發現,在110~130℃的溫度下,55 min內轉矩均未發生明顯變化,說明材料黏度不變;而當溫度升至140℃與150℃時,測試一段時間后,轉矩有不同程度的上升,150℃時轉矩上升速率高于140℃,說明當溫度達到140℃及以上,DCP分解引發的交聯反應已使熔體黏度產生變化,且溫度越高,熔體黏度變化越明顯。

圖4 零切黏度隨溫度變化趨勢和不同溫度DCP分解率隨時間變化趨勢

圖5 不同溫度XLPE直流、交流電纜料轉矩-時間變化曲線

結合本文后續接頭制備試驗可知,當模具腔體體積為3 900 cm3、擠出機的熔體體積流率為195 cm3/min時,擠出階段熔體可在20 min內充滿腔體,需得到材料在130℃條件下20 min時刻的DCP分解率。交聯劑DCP的半衰期(min)和分解率的關系為

其中

由式(3)和式(4)得到不同溫度下DCP分解率隨時間變化曲線如圖4b所示。圖4b中,在130℃、20 min時,DCP分解率為15%,此時轉矩流變儀的轉矩不變,說明DCP分解率達到15%時引發的交聯反應未對熔體黏度造成變化,熔體未達到熱固性狀態,仍具有很高的可塑性與流動性,可認為材料在130℃保持20 min時,熔體未發生先期交聯。綜上分析,為了保證擠出階段熔體不發生先期交聯現象,預熱結束時腔體溫度應不高于130℃。

交聯階段應適當提高腔體溫度使恢復絕緣充分交聯。由圖4b可知,在145℃條件下,DCP分解達到80%、完成聚乙烯的大部分交聯需要40 min,在保證交聯程度的同時未超過試驗預設交聯保溫時間;而當溫度達到375℃,聚乙烯會發生一定程度的熱分解,因此在交聯階段,腔體溫度不得低于145℃,不得高于375℃[22]。

綜上所述,為保證過渡區絕緣的融合性且防止擠塑階段恢復絕緣發生先期交聯,預熱結束時接頭加熱區域合理溫度為110~130℃;交聯階段需保證恢復絕緣中DCP分解率達到80%及以上,故腔體溫度應不低于145℃,且不得高于375℃。出于實驗安全性考慮,本文交聯階段合理溫度范圍確定為145~160℃。

1.5 感應線圈電流頻率參數確定

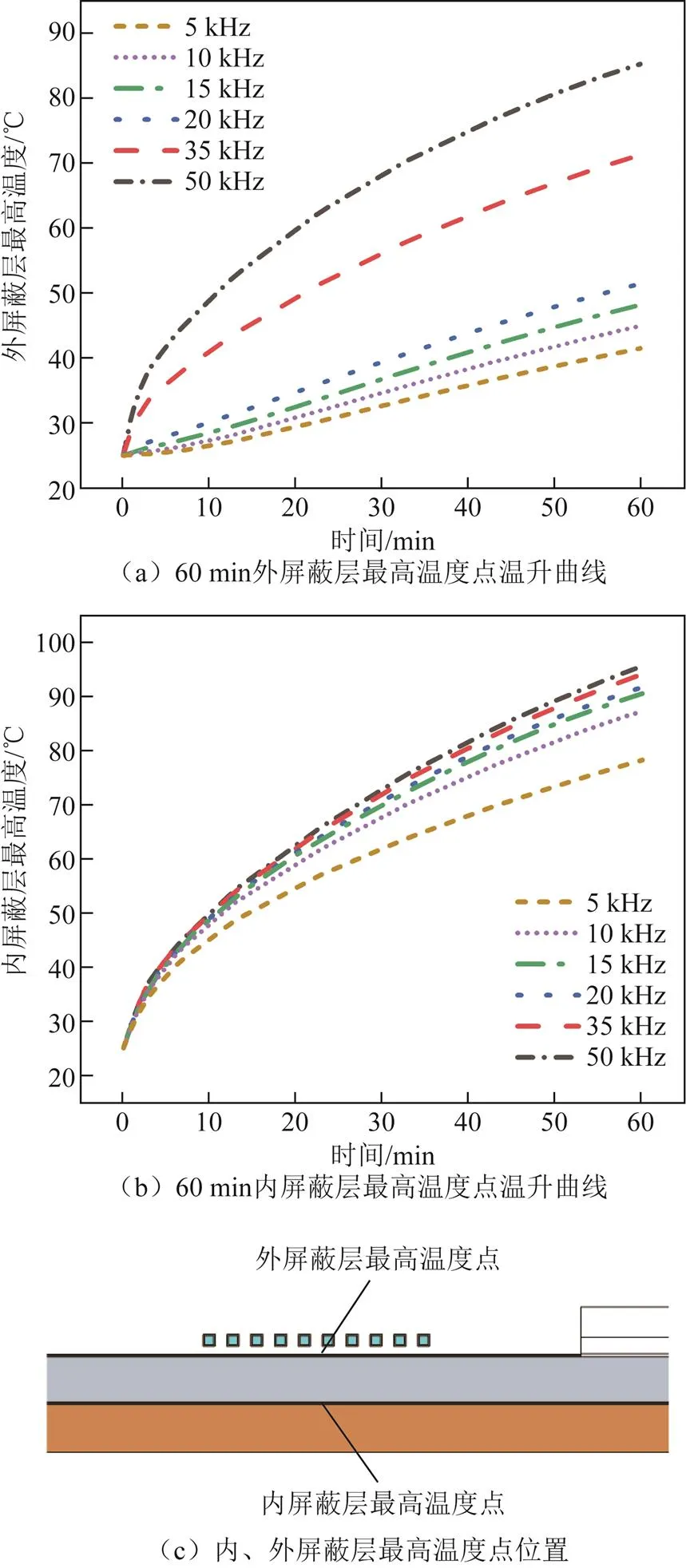

感應線圈可有效提高接頭加熱效率,但若感應線圈電流頻率過小,加熱效率過低;頻率過大,會導致屏蔽層溫升過高,故本文采用COMSOL仿真計算對線圈電流的合理頻率范圍進行確定。設置感應線圈電流峰-峰值為500 A,加熱時間為60 min,分別對5、10、15、20、35、50 kHz六種頻率工況下電纜絕緣層與屏蔽層的溫升情況進行計算。內、外屏蔽層溫升曲線與仿真計算中最高溫度點位置如圖6所示,所采用電纜模型結構尺寸見圖1與表1。

圖6 60 min內、外屏蔽層溫升曲線與最高溫度點位置

在圖6a中,當電流頻率為5~20 kHz時,外屏蔽層最高溫度在41~51℃范圍,溫升幅度較小;而電流頻率為35 kHz與50 kHz時,外屏蔽層最高溫度分別為71℃與85℃,溫升幅度明顯提高。參考圖6b,當頻率在10~50 kHz范圍時,內屏蔽層最高溫度點的溫升趨勢相近,向外屏蔽層所傳遞熱流密度相近,可認為電流頻率為35 kHz與50 kHz時外屏蔽層的過高溫度只由線圈感應加熱所致。因此,為防止外屏蔽層受感應加熱作用導致溫度過高而發生熱老化,線圈電流頻率應不高于20 kHz。

圖6b中,當電流頻率為5 kHz時,內屏蔽層最高溫度僅為78℃,與10~50 kHz相比,線圈加熱效率明顯降低。因此,為了保證感應線圈的加熱效率,線圈頻率應不低于10 kHz。

綜上所述,為確保在不降低感應加熱效率的前提下防止屏蔽層受感應加熱作用發生過熱,線圈電流頻率應控制在10~20 kHz范圍內。本文仿真計算與實測所采用線圈電流頻率為10.5 kHz。

1.6 仿真計算過程與結果

本節首先對聯合加熱與單向加熱的仿真策略進行敘述,其次對仿真結果進行分析。

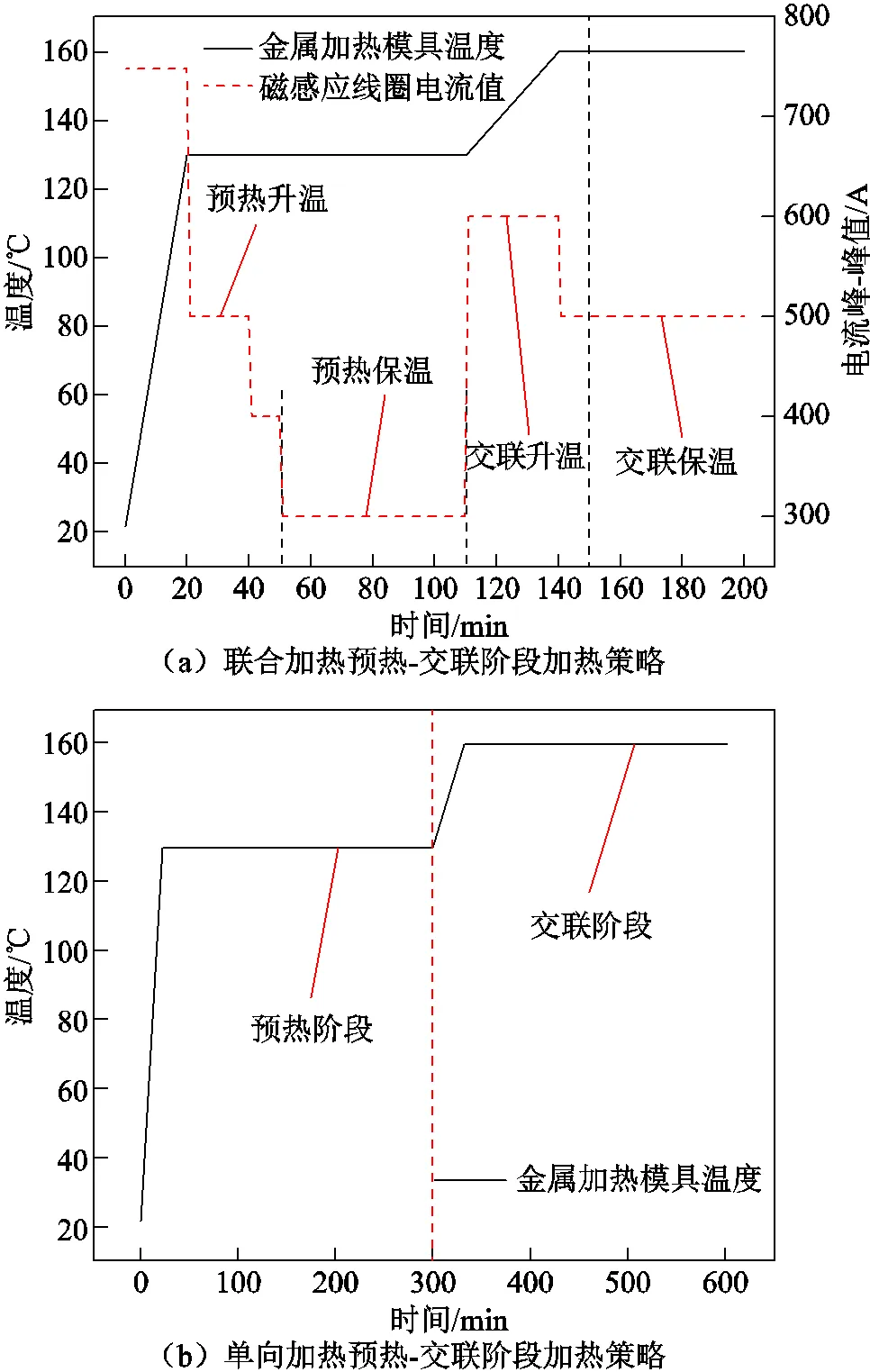

聯合加熱預熱-交聯階段策略如圖7a所示。預熱階段模具腔體溫度在50 min內達到110~130℃之間,并進行1 h保溫使溫度分布均勻,預熱階段共耗時1 h 50 min;交聯階段將恢復絕緣溫度在40 min內升至145~160℃范圍,并進行50 min保溫使交聯充分,交聯階段共耗時90 min,聯合加熱總耗時3 h 20 min。

圖7 聯合加熱與單向加熱預熱-交聯階段加熱策略

單向加熱預熱-交聯階段策略如圖7b所示。預熱階段將金屬模具溫度在20 min內升至130℃,保持280 min,預熱階段共耗時300 min;交聯階段將金屬模具溫度在30 min內由130℃升至160℃,保持270 min,交聯階段共耗時300 min,單向加熱總耗時10 h。

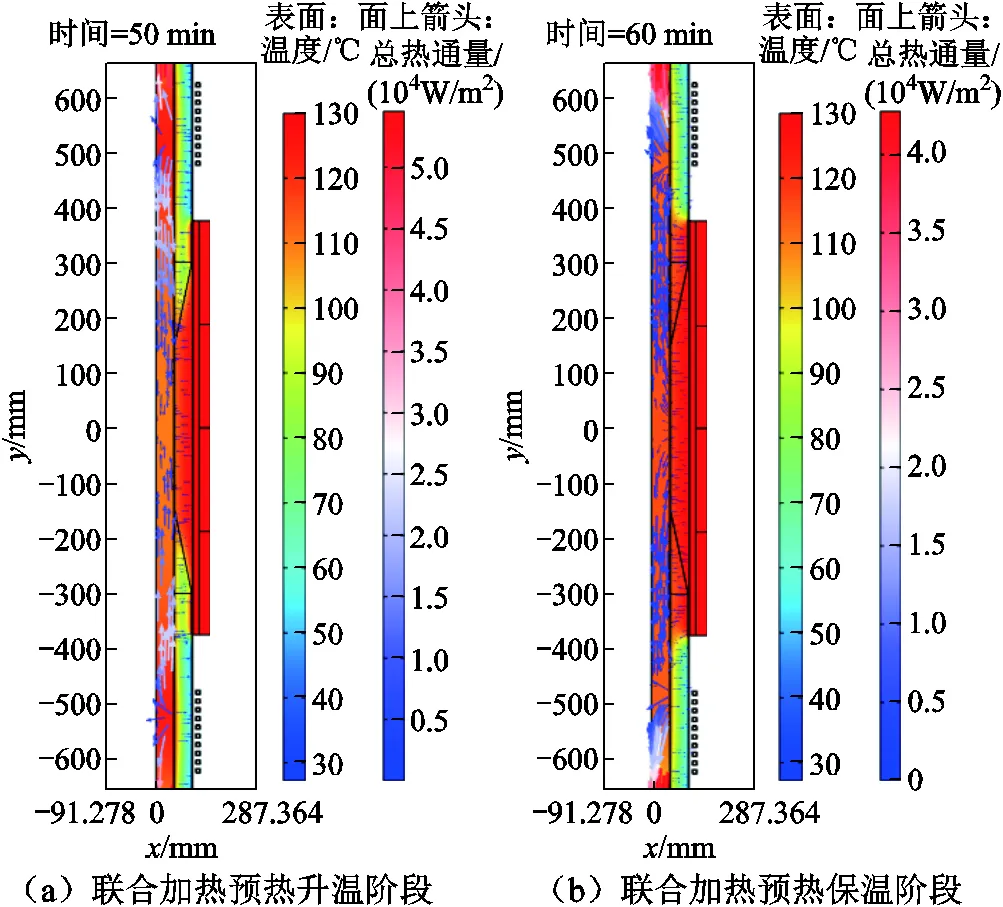

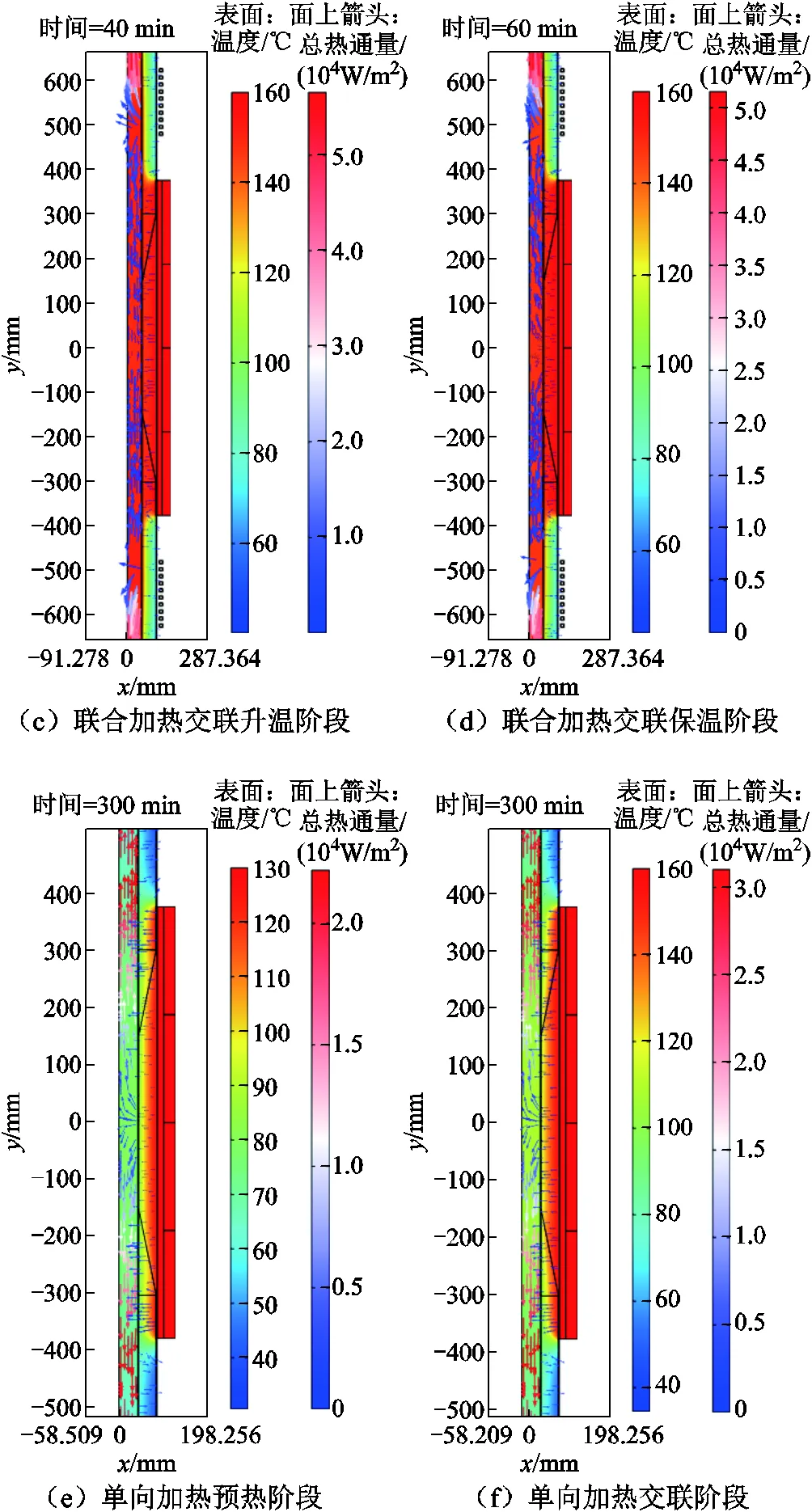

模具內腔體區域劃分與測溫點位置如圖8所示,聯合加熱接頭處的溫度場仿真結果如圖9a~圖9d所示。在圖9a中,預熱升溫結束時模具腔體內多數區域已達到合理的預熱溫度范圍,但反應力錐中間點(具體位置見圖8)升溫較慢,僅達到97℃,需通過保溫過程將低溫區域升至合理預熱溫度范圍;圖9b中,預熱保溫階段結束時腔體溫度均達到119~130℃之間,在合理預熱溫度范圍;圖9c中,交聯升溫結束時恢復絕緣溫度達到145~160℃范圍;經過交聯保溫,最終溫度分布如圖9d所示,此時最低溫度已達到154℃,可較充分交聯。

圖8 模具內腔體區域劃分與測溫點位置

圖9 聯合加熱與單向加熱預熱-交聯階段溫度分布及熱流密度分布

單向加熱接頭的溫度場仿真結果如圖9e與圖9f所示。在圖9e中,預熱階段結束時,腔體外層區域(具體位置見圖8)溫度已達130℃,而內層區域溫度只有86℃,基本保持穩定,且未達到合理預熱溫度范圍;圖9f中交聯階段結束時,外層恢復絕緣溫度達到160℃,但內層恢復絕緣溫度僅為115℃,基本保持穩定,且未達到合理交聯溫度范圍。

1.7 仿真計算結果分析

通過對聯合加熱與單向加熱仿真溫度分析可知,聯合加熱預熱-交聯階段總耗時3 h 20 min,恢復絕緣均達到合理交聯溫度范圍;而單向加熱經過10 h的預熱-交聯過程,恢復絕緣仍未達到合理交聯溫度范圍。因此,聯合加熱效率遠高于單向加熱,且加熱效果明顯提升。

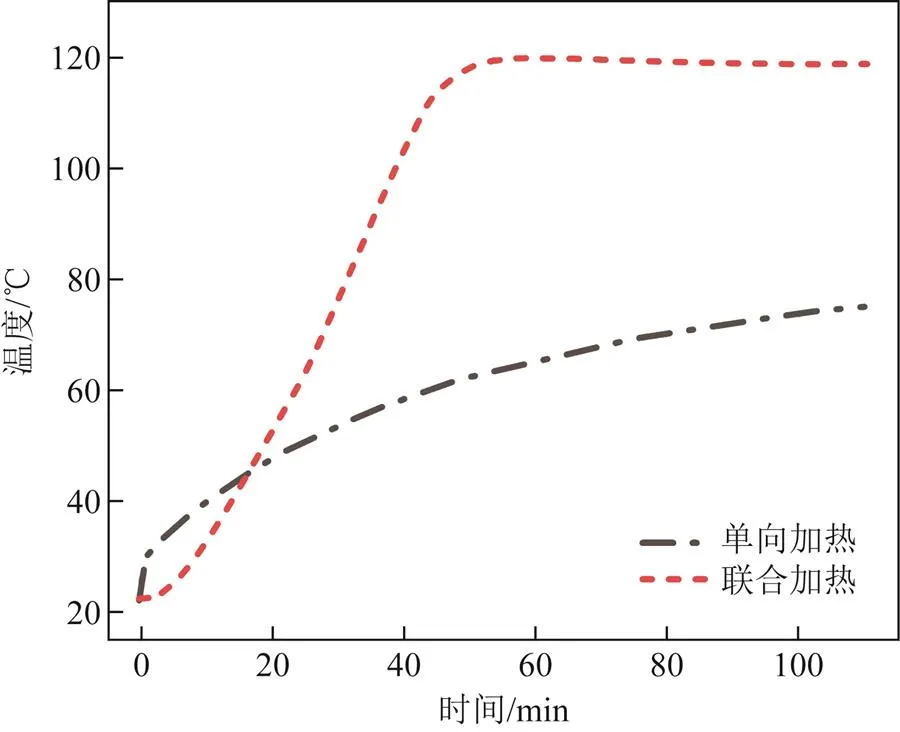

為了對聯合加熱與單向加熱的加熱效率進行直觀對比,本文取內屏蔽層中間點作為測溫點(位置見圖8),對兩種加熱技術下測溫點在預熱階段110 min內的溫升情況進行對比,繪制曲線如圖10所示。圖10中聯合加熱50 min時,測溫點溫度已達119℃,并后續進行60 min的保溫過程;而在單向加熱110 min時,測溫點溫度僅達到75℃。可認為,聯合加熱與單向加熱效率差別明顯的主要因素在于感應線圈對接頭處所提供的熱量遠高于金屬模具,導體線芯成為主要熱源從而實現接頭加熱區域的快速升溫。

圖10 聯合加熱與單向加熱測溫點預熱溫升對比曲線

為了驗證上述推測,本文對聯合加熱與單向加熱中的熱流密度進行分析(圖9中箭頭大小和密度均表示熱流密度大小和分布)。在圖9a、圖9c的聯合加熱預熱升溫與交聯升溫階段中,感應線圈作為主要加熱源向模具內腔體傳遞的熱流密度遠高于金屬模具,極大地提高了加熱效率。在圖9b、圖9d的聯合加熱預熱保溫與交聯保溫階段中,感應線圈對接頭中間區域所傳遞的熱量與接頭中間區域沿導體線芯向外擴散的熱量基本持平,感應線圈實現對接頭區域的熱流封鎖,起到對熱源保溫的作用。

在圖9e、圖9f的單向加熱預熱階段和交聯階段中,因導體線芯具有較高的導熱系數,腔體內層區域熱量會沿著導體線芯不斷流失,導致腔體中產生較大溫差,腔體內層區域溫度低于外層區域。若在預熱階段過度提高金屬模具溫度,腔體外層區域溫度會超過130℃,導致該部位恢復絕緣先期交聯;若在交聯階段過度提高金屬模具溫度,外層恢復絕緣溫度過高將產生絕緣熱損傷,且操作過程存在較大的安全隱患。

綜上所述,聯合加熱中感應線圈對導體線芯提供較大熱流,將導體線芯由“散熱源”轉變為“發熱源”,解決了導體線芯散熱過快的問題,將接頭加熱過程由單向加熱的10 h縮短至3 h 20 min,極大地提升了接頭加熱效率,同時也保證了預熱-交聯階段接頭加熱區域均處于合理的溫度范圍。

2 聯合加熱與單向加熱對照試驗

2.1 試驗平臺與試驗過程

為了驗證仿真計算的準確性以及其對接頭加熱試驗的指導性作用,本文以仿真方案為依據進行聯合加熱與單向加熱對照試驗。聯合加熱試驗平臺如圖11所示。試驗所采用電纜接頭試樣、加熱策略以及外界環境條件皆與仿真計算保持一致。取內屏蔽層中間點與反應力錐中間點作為測溫點,通過熱電偶溫度傳感器對兩點溫度進行實時監測,將實測溫度數據與仿真計算結果加以對照。擠出階段使用25型單螺桿擠出機進行操作,擠出絕緣電纜料與電纜本體保持一致。

圖11 磁感應聯合加熱試驗平臺

2.2 試驗結果分析

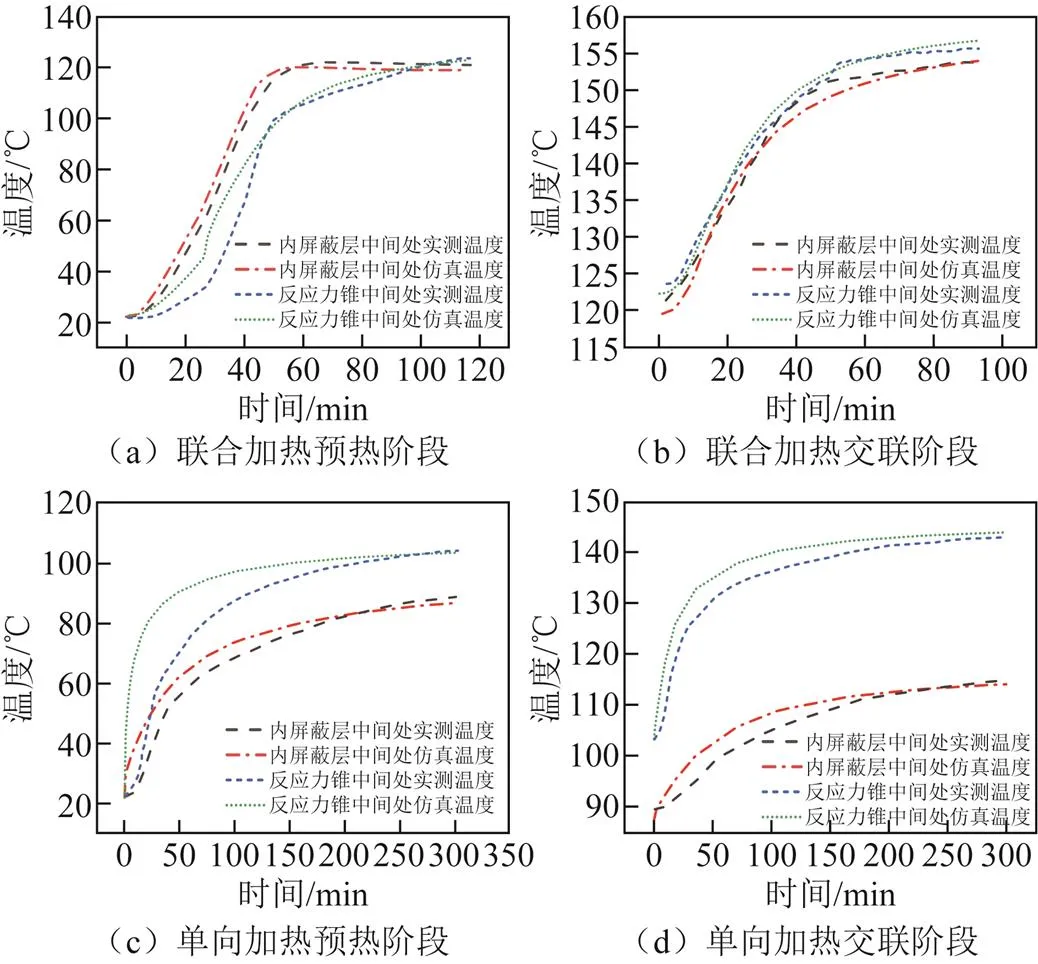

將試驗過程測溫點與仿真計算的對應點在預熱-交聯階段的溫升過程進行對比,如圖12所示。圖12a為聯合加熱預熱階段的溫升對比曲線,結合圖9b可知,在預熱階段110 min時,測溫點溫度均達到120℃,在合理預熱溫度范圍內。在此條件下,絕緣材料的黏度較低,過渡區絕緣的融合性較高,同時DCP分解率很低,擠出時間內可有效避免恢復絕緣先期交聯的現象發生。圖12c為單向加熱預熱溫升對比曲線,結合圖9e可知,單向加熱的溫升速率遠低于聯合加熱,在預熱階段300 min時,內屏蔽層中間點溫度僅達到86℃,反應力錐中間點溫度僅為104℃,未達到合理的預熱溫度范圍。在此溫度條件下進行擠出操作,會降低反應力錐過渡區絕緣界面的融合性。

圖12 聯合加熱與單向加熱測溫點仿真-實測對比曲線

圖12b為聯合加熱交聯階段的溫升對比曲線,結合圖9d可知,在交聯階段40 min時,腔體內最低溫度點為內屏蔽層中間點,該點溫度達到147℃,并繼續受熱50 min至該點溫度達到154℃,DCP分解率可達到80%以上,故認為恢復絕緣可充分交聯。圖12d為單向加熱交聯溫升對比曲線,結合圖9f分析可知,單向加熱交聯階段的溫升速率同樣遠低于聯合加熱。經過300 min交聯過程,內屏蔽層中間點溫度僅為114℃,反應力錐中間點溫度僅為143℃,經過較長加熱時間仍未達到合理交聯溫度范圍,腔體內層過低的溫度會導致內層過渡區絕緣及恢復絕緣交聯不充分,對接頭性能產生較大影響。

2.3 不同導體長度接頭加熱仿真計算

考慮本文仿真計算與對照試驗所采用電纜接頭試樣長度僅為3.22 m,現場接頭制作中海纜長度遠超3 m,而導體長度增加,對接頭加熱區域的散熱能力增強,故需對不同電纜長度條件下的接頭加熱過程進行計算,分析在電纜長度增加的條件下,聯合加熱是否能夠達到本文仿真計算與對照試驗中的理想加熱效果。

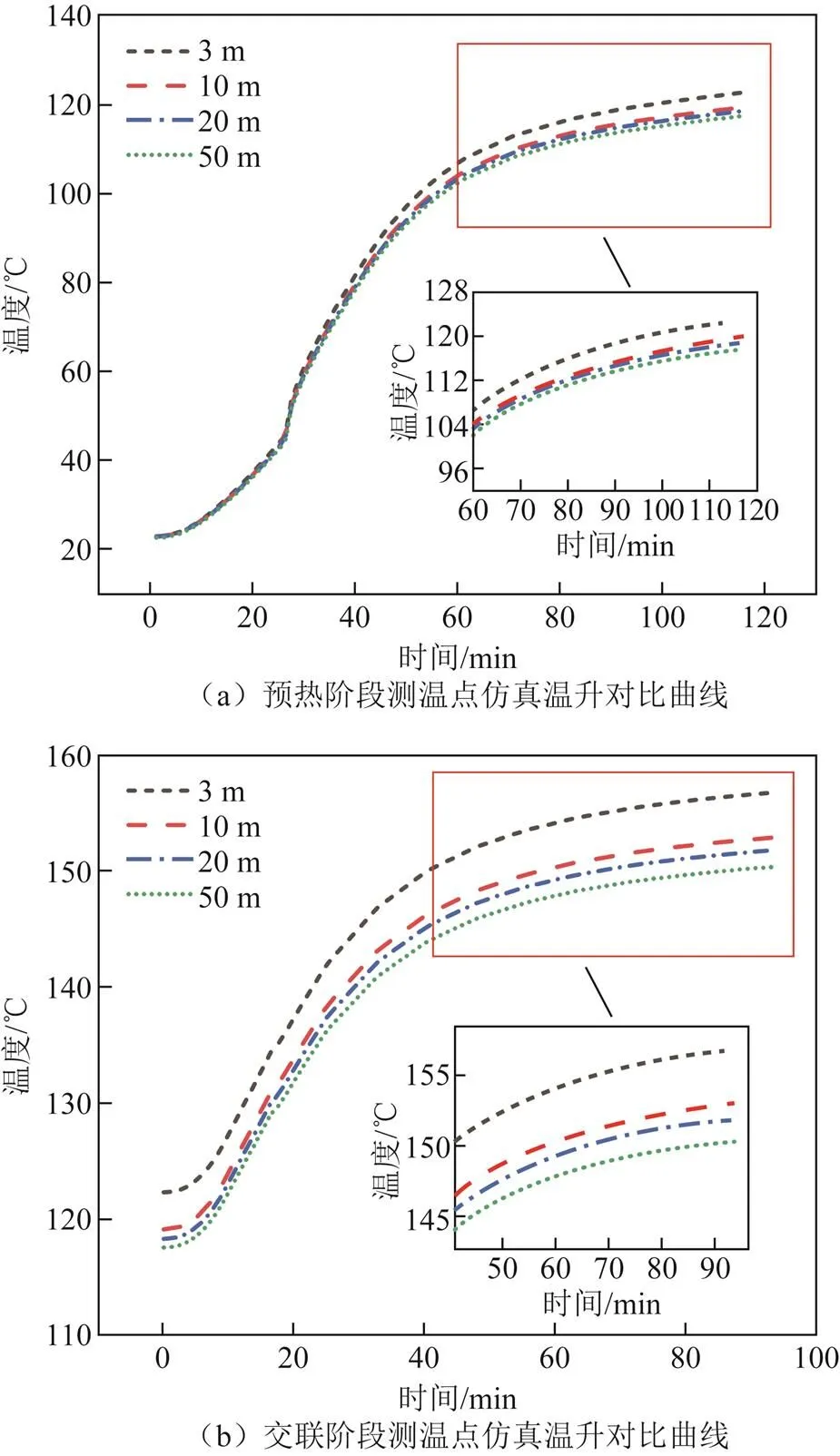

將本文的電纜模型長度分別增加至10、20、50 m,其中50 m長度電纜模型導體的散熱能力可視為與大長度電纜基本一致。通過COMSOL仿真軟件按照圖7a所示的加熱策略分別進行預熱-交聯階段仿真計算,取反應力錐中間點作為測溫點,溫升對比曲線如圖13所示。

圖13 預熱-交聯階段不同長度模型測溫點仿真溫升對比曲線

在圖13a中,預熱階段結束時,50 m長度模型測溫點溫度為117.5℃,與此相比,20、10、3 m長度模型中測溫點溫度分別上升了1.2、2.0、5.3℃,溫度上升偏差分別為1%、1.7%、4.5%;在圖13b中,交聯階段結束時,50 m長度模型測溫點溫度為150.3℃,與此相比,20、10、3 m長度模型中測溫點溫度分別上升1.2、2.6、6.5℃,溫度上升偏差分別為0.7%、1.7%、4.3%。

經分析,可認為采用10 m長度電纜模型進行仿真計算及試驗與50 m長度電纜模型相比,溫度上升偏差僅為1%~2%,可基本準確地模擬大長度電纜現場接頭加熱過程;本文所采用3 m長度電纜模型與50 m長度電纜模型相比,溫度上升偏差達到4%~5%,比采用10 m長度電纜模型時的偏差稍有增加,但偏差仍然較小,且溫升趨勢未有變化,所以可認為采用3 m長度電纜模型及試樣同樣具有較高的準確性。

綜上所述,通過仿真計算與對比試驗分析可知,與單向加熱相比,聯合加熱對接頭區域的加熱效率有顯著提高,且在預熱與交聯階段均可達到合理溫度范圍,保證了本體絕緣與恢復絕緣之間的融合性,并使恢復絕緣交聯更加充分。因實測過程存在外界環境干擾,且測溫傳感器也存在誤差,導致測溫點的實測與仿真曲線稍有偏差,但整體溫升趨勢基本一致,可認為通過對照試驗驗證,仿真計算準確性較高,同時對接頭加熱試驗也具有指導性意義。

3 反應力錐絕緣性能對比測試

電纜接頭反應力錐部位的過渡區絕緣性能在工廠接頭中最為薄弱,為了對比分析聯合加熱與單向加熱中模具腔體內溫度分布差異對所制備接頭性能產生的影響,取本文在上述兩種技術下所制備接頭的反應力錐處過渡區絕緣進行宏觀、微觀界面觀測,并取過渡區絕緣、恢復絕緣及本體絕緣分別進行電學性能、交聯程度及力學拉伸性能測試。

3.1 過渡區絕緣界面觀測

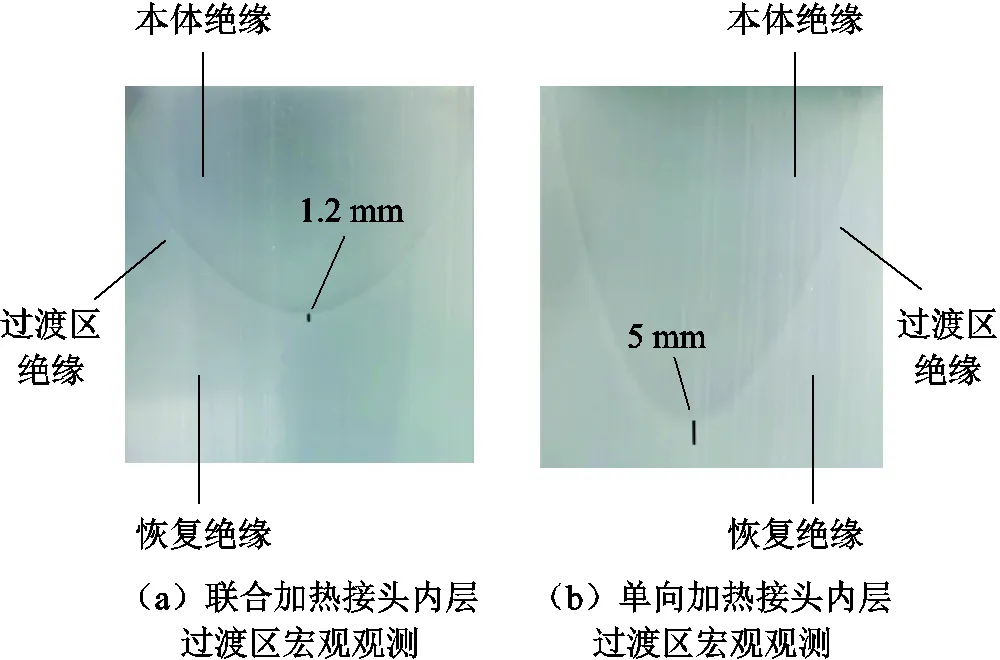

3.1.1 過渡區絕緣宏觀觀測

使用絕緣切片機將聯合加熱與單向加熱所制備腔體外層與內層區域(具體位置見圖8)的過渡區絕緣沿軸向切成1 mm厚的薄片進行觀測。由于在單向加熱過程中腔體內層絕緣溫度偏低,過渡區界面融合性較差,故將聯合加熱與單向加熱在腔體內層的過渡區絕緣試樣進行宏觀對比,聯合加熱與單向加熱腔體內層過渡區絕緣的高清外觀照片分別如圖14a和圖14b所示。經測量,單向加熱過渡區絕緣界面最寬處可達到5 mm,聯合加熱過渡區絕緣界面最寬處僅為1.2 mm。

3.1.2 過渡區絕緣微觀觀測

采用偏光顯微鏡對聯合加熱與單向加熱腔體外層與內層區域的過渡區絕緣進行微觀觀測,熔合紋界面的微觀觀測對比圖像如圖14c~圖14f所示,觀測結果見表3。圖14c中,聯合加熱腔體外層熔合紋界面寬度為26.38 μm;圖14d中,腔體內層熔合紋界面寬度為38.09 μm,外層與內層熔合紋界面質地與兩側絕緣基本一致,無明顯色差,缺陷數量皆在1~3個/mm左右。圖14e中,單向加熱腔體外層熔合紋界面寬度為52.87 μm,缺陷數量在5~10個/mm左右;圖14f中,腔體內層熔合紋界面寬度為59.12 μm,缺陷數量在10~15個/mm左右,外層與內層熔合紋界面與兩側絕緣相比質地明顯粗糙,界面顏色偏深。

圖14 過渡區界面宏觀對比觀測與微觀對比觀測

表3 過渡區界面微觀觀測結果

Tab.3 Microscopic observation results of transition zone interface

為了說明單向加熱腔體內層區域較低的絕緣溫度對熔合紋界面產生的影響,本節將圖14c與圖14d、圖14e與圖14f分別進行對比。在圖14c與圖14d的對比中可知,因聯合加熱過程外層絕緣與內層絕緣均達到合理溫度范圍,所以熔合紋質地沒有明顯區別,熔合紋上的缺陷數量相差不大;而在圖14e與圖14f的對比中,因單向加熱腔體內層絕緣始終未達到合理溫度范圍,故相比于外層絕緣,其熔合紋質地更加粗糙,缺陷數量有所增加,界面處顏色也明顯偏深。

綜上所述,在宏觀觀測中,聯合加熱過渡區界面寬度與單向加熱相比較窄;在微觀觀測中,聯合加熱因加熱區域整體溫度均在合理范圍,從而外層與內層的熔合紋界面質地無明顯區別,而單向加熱腔體內層絕緣未達到合理溫度范圍,故相比于外層絕緣,其熔合紋界面質地更加粗糙,顏色更深,單位面積上缺陷數量更多。與單向加熱相比,聯合加熱中熔合紋界面質地有較大提升,熔合紋寬度較窄,且熔合紋界面與兩側絕緣也無明顯色差。

3.2 反應力錐部位電樹枝生長特性試驗

將聯合加熱與單向加熱所制備工廠接頭的過渡區絕緣、恢復絕緣與本體絕緣各取10組試樣進行電樹枝生長特性試驗,其中試樣制備、消除內應力、升壓以及記錄方式均引用文獻[10]。因過渡區絕緣的電樹枝起始電壓為試驗研究重點,需對聯合加熱與單向加熱中過渡區絕緣的起樹電壓進行對比,而對于恢復絕緣與本體絕緣,起樹電壓受加熱工藝影響較小,各繪制一條曲線作為對照即可。

同時,考慮到本體絕緣在工廠接頭加熱制備過程中會受到數小時的高溫作用,絕緣晶體熔化并重新冷卻結晶,為了驗證二次加熱冷卻過程對本體絕緣的電學性能是否產生影響,本文取未進行接頭加熱的同種電纜本體絕緣試樣進行電樹枝生長特性試驗。恢復絕緣、接頭加熱前后的本體絕緣、聯合加熱與單向加熱過渡區絕緣五種材料試樣的電樹枝起始電壓Weibull分布曲線如圖15所示,五種材料電樹枝起始電壓參數值見表4。

圖15 五種材料電樹枝起始電壓Weibull分布

表4 五種材料電樹枝起始電壓參數

Tab.4 Initial voltage parameters of electrical branches for 5 kinds of materials

結合圖15與表4可知,恢復絕緣的電樹枝起始電壓相比于接頭加熱后的本體絕緣的降低了11.9%;聯合加熱中過渡區絕緣的電樹枝起始電壓相比于單向加熱提高9.9%,且相比于接頭加熱后本體絕緣的電樹枝起始電壓降低率由單向加熱的28.4%降至21.4%。

接頭加熱制備前后本體絕緣的起樹電壓差別不大,原因在于本體絕緣雖然在工廠接頭加熱過程中受到了數小時的高溫過程,但加熱時長遠未達到XLPE發生熱老化所需的時間條件,絕緣內部的分子鏈未發生分解與氧化,同時在加熱熔融-冷卻結晶過程中絕緣內部晶區結構同樣未被破壞,所以接頭加熱制備過程對本體絕緣的電學性能不會產生影響。

參考文獻[10],過渡區絕緣是反應力錐處熔體流動的速度差導致絕緣內部存在殘余應力從而在恢復絕緣與本體絕緣之間形成的應力作用區。過渡區絕緣內部一般會存在一定數量的缺陷,而絕緣內部一旦存在缺陷,在極不均勻電場下易沿缺陷方向發生局部放電,所以過渡區絕緣的電樹枝起始電壓普遍低于本體絕緣與恢復絕緣[9]。聯合加熱中,預熱-交聯階段過渡區絕緣處于合理的溫度范圍,有效地提高了過渡區界面的融合性,減少了氣泡與微裂紋等缺陷數量,在極不均勻電場下沿缺陷方向發生局部放電導致聚合物分子鏈斷裂產生氣體通道的可能性減小,所以相比于單向加熱,聯合加熱在過渡區界面處引發電樹枝所需的起始電壓普遍更高[23-26]。

3.3 反應力錐部位熱延伸伸長率測試

本文采用熱延伸伸長率測試對聯合加熱與單向加熱接頭反應力錐處絕緣材料的交聯程度進行研究。熱延伸試驗參考標準GB/T 2951.11—2008,取反應力錐處絕緣制備本體絕緣、恢復絕緣與過渡區絕緣試樣,在0.2 MPa載荷下進行測試,測試結果見表5。

表5 0.2 MPa熱延伸伸長率測試結果

Tab.5 Thermal elongation test results under 0.2 MPa Conditions (%)

由表5可知,在單向加熱中,外層過渡區絕緣熱延伸伸長率為75%,而內層過渡區絕緣基本于140 s左右在界面處發生斷裂;外層恢復絕緣熱延伸伸長率為55%,而內層恢復絕緣熱延伸伸長率為80%。在聯合加熱中,恢復絕緣熱延伸伸長率為55%,過渡區絕緣的熱延伸伸長率為70%,且內層絕緣與外層絕緣的熱延伸伸長率并無區別。相比于單向加熱中的內層過渡區絕緣,聯合加熱中內層過渡區絕緣的熱延伸伸長率明顯下降,其交聯程度明顯提升。

經分析,在單向加熱中,外層恢復絕緣、外層過渡區絕緣在交聯階段處于合理溫度范圍,可充分交聯,且過渡區界面兩側絕緣融合性較好,故熱延伸伸長率較低。對于內層恢復絕緣,其交聯溫度僅為115~120℃,但大幅延長交聯時間,其交聯程度仍可提升。對于內層過渡區絕緣,在界面處發生斷裂的根本原因:一方面為預熱階段結束時腔體內層過低的溫度無法使內層本體絕緣完全熔化,擠出階段與交聯階段恢復絕緣和本體絕緣的大分子鏈無法互相充分滲透,從而導致過渡區界面兩側絕緣融合性較差;另一方面為過低的交聯溫度導致恢復絕緣內部DCP分解率較低,已滲入電纜本體的恢復絕緣與本體絕緣內部自由基濃度較低,交聯速率慢,大分子鏈之間形成交聯鍵較少,從而交聯不充分,所以內層過渡區絕緣試樣在測試過程中普遍發生斷裂[27-28]。

而在聯合加熱中,模具腔體在預熱-交聯階段均處于合理的溫度范圍,恢復絕緣內部較多大分子鏈構成三維體型結構,分子之間具有較強的作用力,所以其交聯程度較高。對于過渡區絕緣,一方面因擠出過程中本體絕緣可完全熔化,恢復絕緣與本體絕緣的大分子鏈可相互充分滲透,界面兩側絕緣的融合性較好;另一方面在合理的交聯溫度下,恢復絕緣內部DCP分解率較高,已滲入電纜本體的恢復絕緣與本體絕緣內部自由基濃度較高,交聯速率快,大分子鏈之間形成較多交聯鍵,交聯較充分,所以熱延伸伸長率僅為70%。在聯合加熱中,內層與外層絕緣的熱延伸伸長率一致,再次證明預熱-交聯階段模具腔體中均達到合理溫度范圍,加熱效果較好。

為了進一步對聯合加熱與單向加熱中過渡區絕緣界面處的交聯程度進行研究,本文對過渡區絕緣試樣進行0.15 MPa載荷條件下的熱延伸伸長率測試,結果見表6。表6中,單向加熱內層過渡區絕緣試樣未發生斷裂,說明溫度較低時,恢復絕緣內部大分子鏈仍可滲透到本體絕緣中并與未發生交聯反應的大分子鏈之間形成化學鍵,可在受熱條件下承受一定外力,但交聯程度仍低于聯合加熱。

表6 0.15 MPa熱延伸伸長率測試結果

Tab.6 Thermal elongation test results under 0.15 MPa Conditions(%)

3.4 反應力錐部位力學拉伸性能測試

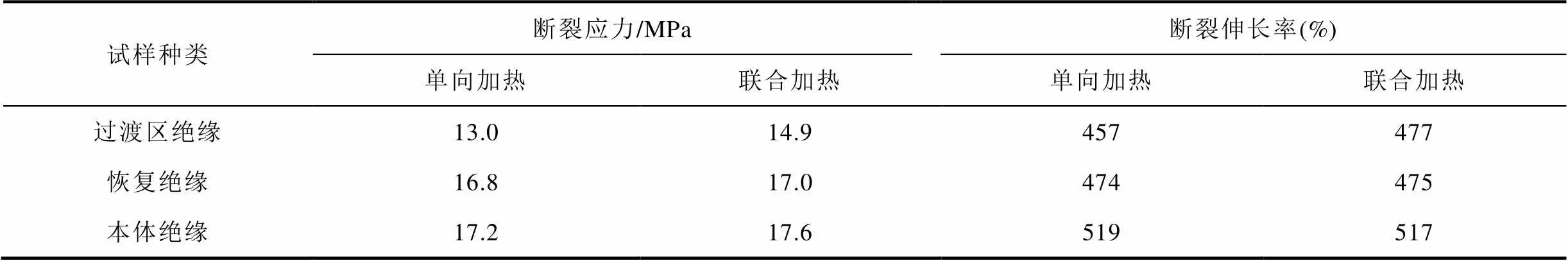

本文通過力學拉伸性能測試對聯合加熱與單向加熱中接頭反應力錐部位絕緣的力學拉伸性能進行研究,測試結果見表7。由表7可知,恢復絕緣的斷裂應力與斷裂伸長率略低于本體絕緣,過渡區絕緣的斷裂應力與斷裂伸長率明顯低于本體絕緣與恢復絕緣。相比于單向加熱,聯合加熱中過渡區絕緣的斷裂應力提高14.6%,斷裂伸長率提高20百分點。

表7 力學拉伸性能測試結果

Tab.7 Results of mechanical tensile properties

聯合加熱與單向加熱下不同絕緣的力學拉伸性能測試對比曲線如圖16所示。因過渡區絕緣的力學拉伸性能為測試研究重點,需對聯合加熱與單向加熱下過渡區絕緣的應力-應變曲線進行對比,而本體絕緣與恢復絕緣力學拉伸性能受加熱工藝影響較小,各只繪制一組曲線作為對照即可。在圖16中,相比于單向加熱,聯合加熱中過渡區域絕緣的彈性應變過程較短,屈服應力較高,冷拉應變過程較短,應變硬化過程較長[29]。

圖16 力學拉伸性能測試對比曲線

在拉伸過程中,絕緣材料的屈服強度與缺陷數量相關,聯合加熱過渡區絕緣的缺陷數量較少,所以其屈服強度略高于單向加熱;聯合加熱過渡區絕緣內部片晶之間相互糾纏的分子鏈數量相比單向加熱有所增加,片晶之間更不易產生滑移,所以冷拉過程較短。聯合加熱過渡區絕緣應變硬化階段較長是由于界面處絕緣交聯較充分,在降溫結晶過程中較多大分子鏈的運動受到極大限制,從而材料的結晶能力下降,導致更容易在非結晶區形成連接分子鏈或纏結分子鏈,在外力拉伸作用下需要克服更多的限制作用[30-31]。

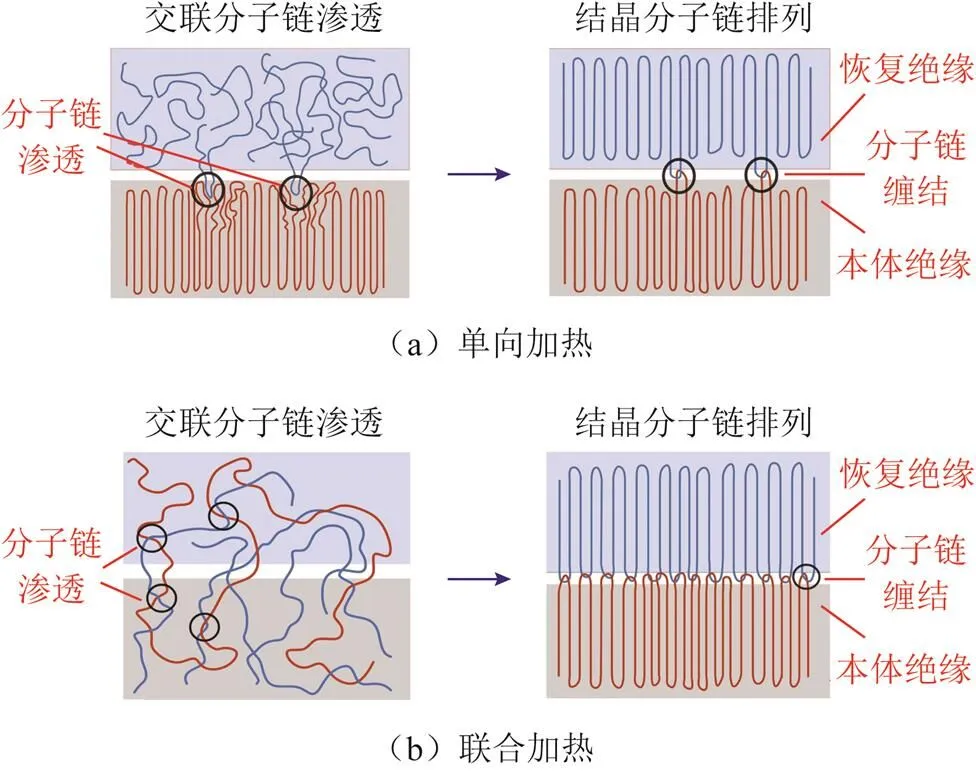

圖17為單向加熱與聯合加熱過渡區絕緣分子鏈纏結示意圖。由圖17a可知,在單向加熱過程中,因模具內部腔體在預熱階段沒有完全處于合理的溫度范圍,導致溫度較低的本體絕緣未完全熔化,材料零切黏度較高,內部分子密度大,分子活性小,擠出-交聯階段界面兩側絕緣內部分子鏈相互滲透不充分,材料冷卻結晶過程中過渡區絕緣內部發生分子鏈纏結的現象較少,過渡區界面處絕緣融合性較差,且在300 min內未交聯充分,所以在力學拉伸性能測試中的斷裂伸長率與斷裂應力較低。

圖17 單向加熱與聯合加熱過渡區絕緣分子鏈纏結示意圖

由圖17b可知,在聯合加熱過程中,預熱階段模具內部腔體均處于合理溫度范圍,本體絕緣內部晶區可充分熔化,絕緣材料零切黏度較低,絕緣內部分子密度較小、分子活性大,擠出-交聯階段本體絕緣與恢復絕緣之間的分子鏈相互滲透較充分,可在冷卻結晶過程中形成大量纏結分子鏈,所以過渡區絕緣的融合性有所提升,且在合適溫度條件下交聯程度更加充分,分子之間有較大的作用力。綜上所述,聯合加熱過渡區絕緣在力學拉伸性能測試中,其斷裂伸長率與斷裂應力與單向加熱相比有明顯提升。

結合上述幾種性能測試分析,因聯合加熱預熱-交聯階段加熱區域均處于合理溫度范圍,所以相比于單向加熱,其過渡區絕緣界面相互浸潤更加充分,界面融合性更好,過渡區界面寬度明顯下降,熔合紋界面質地更好,熔合紋界面寬度也明顯下降;在電樹枝生長特性試驗中,聯合加熱中過渡區絕緣的電樹枝起始電壓與單向加熱相比提高9.9%;在熱延伸伸長率測試中,20 MPa載荷下聯合加熱絕緣內層過渡區試樣熱延伸伸長率為70%,而單向加熱內層過渡區試樣在140 s發生斷裂;在力學拉伸性能測試中,聯合加熱過渡區絕緣試樣相比于單向加熱,其斷裂應力提高14.6%,斷裂伸長率提高20百分點。由此可見,聯合加熱中絕緣整體性能提升較為顯著。

4 結論

本文針對工廠接頭單向加熱技術加熱效率低、加熱區域溫度不合理等問題,進行了聯合加熱與單向加熱仿真計算與接頭制備對照試驗,分析加熱區域的溫度分布及熱流密度;對過渡區絕緣進行宏觀、微觀界面觀測,并對過渡區絕緣、恢復絕緣與本體絕緣的電學性能、交聯程度與力學拉伸性能進行對比測試,得到如下結論:

1)聯合加熱中感應線圈對加熱區域提供較大熱流,將預熱-交聯過程耗時由單向加熱的10 h降至3 h 20 min,加熱效率顯著提高,且加熱區域均處于合理溫度范圍,并通過對照試驗對仿真計算的準確性進行了驗證,證明仿真計算具有指導意義。

2)相比于單向加熱,聯合加熱中過渡區絕緣界面寬度明顯下降,界面缺陷數量有所減少,電樹枝起始電壓提高9.9%,內層過渡區絕緣試樣熱延伸伸長率由“普遍斷裂”降為70%,力學拉伸測試中斷裂應力提高14.6%,斷裂伸長率提高20百分點,反應力錐處絕緣整體性能顯著提升。

綜上所述,與單向加熱技術相比,聯合加熱技術可使接頭加熱區域在更短時間內達到合理溫度范圍并保持溫度均勻,從而提高了恢復絕緣與本體絕緣之間的融合性,減少了過渡區缺陷,這也是聯合加熱技術所制備工廠接頭過渡區域質地、電學性能、交聯程度與力學拉伸性能均有所提升的根本性因素。

[1] 王偉, 何東欣, 易登輝, 等. 工頻電壓下電纜本體的空間電荷測試[J]. 電工技術學報, 2016, 31(7): 152-158.

Wang Wei, He Dongxin, Yi Denghui, et al. Space charge measurement on cable under AC voltage[J]. Transactions of China Electrotechnical Society, 2016, 31(7): 152-158.

[2] 趙薇, 張振鵬, 胡列翔, 等. 500kV海纜接頭絕緣恢復對XLPE工頻擊穿和晶相結構的影響[J]. 高電壓技術, 2019, 45(11): 3437-3444.

Zhao Wei, Zhang Zhenpeng, Hu Liexiang, et al. Effects of 500 kV submarine cable factory joint insulation recovery on power frequency breakdown and crystalline morphology of XLPE[J]. High Voltage Engineering, 2019, 45(11): 3437-3444.

[3] 潘亮. 提升高壓海底電纜擠出模塑接頭可靠性研究[D]. 哈爾濱: 哈爾濱理工大學, 2021.

Pan Liang. Improve the reliability of extrusion molded joints of high voltage submarine cables[D]. Harbin: Harbin University of Science and Technology, 2021.

[4] 吳沛航, 吳旭升, 高嵬. 艦船電纜絕緣在線監測技術綜述[J]. 電工技術學報, 2021, 36(增刊2): 713-722.

Wu Peihang, Wu Xusheng, Gao Wei. A review of online conditon monitoring of marine cable insulation[J]. Transactions of China Electrotechnical Society, 2021, 36(S2): 713-722.

[5] 楊帆, 楊旗, 程鵬, 等. 電纜接頭內部氣隙放電缺陷下的絕緣劣化程度表征方法[J]. 電工技術學報, 2017, 32(2): 24-32.

Yang Fan, Yang Qi, Cheng Peng, et al. Study of cracking extent for gap discharge in insulating material of power cable joint[J]. Transactions of China Electrotechnical Society, 2017, 32(2): 24-32.

[6] 劉耀, 趙小令, 吳佳瑋, 等. 高壓直流海纜工程應用現狀及展望[J]. 高壓電器, 2022, 58(2): 1-8.

Liu Yao, Zhao Xiaoling, Wu Jiawei, et al. Application status and prospect of HVDC submarine cable projects[J]. High Voltage Apparatus, 2022, 58(2): 1-8.

[7] Mazzanti G. Issues and challenges for HVDC extruded cable systems[J]. Energies, 2021, 14(15): 4504.

[8] 杜伯學, 韓晨磊, 李進, 等. 高壓直流電纜聚乙烯絕緣材料研究現狀[J]. 電工技術學報, 2019, 34(1): 179-191.

Du Boxue, Han Chenlei, Li Jin, et al. Research status of polyethylene insulation for high voltage direct current cables[J]. Transactions of China Electrotechnical Society, 2019, 34(1): 179-191.

[9] Su Jingang, Du Boxue, Li Jin, et al. Electrical tree degradation in high-voltage cable insulation: progress and challenges[J]. High Voltage, 2020, 5(4): 353-364.

[10] 張振鵬, 胡列翔, 趙健康, 等. 500 kV海纜工廠接頭絕緣恢復過渡區形成過程及電樹枝特性[J]. 高電壓技術, 2019, 45(11): 3413-3420.

Zhang Zhenpeng, Hu Liexiang, Zhao Jiankang, et al. Formation process and electrical tree characteristics of insulation recovery transition zone of factory joints in 500 kV submarine cable[J]. High Voltage Engineering, 2019, 45(11): 3413-3420.

[11] 馬超, 梁科, 李新平, 等. 數字孿生技術在高壓電纜領域的應用探索[J]. 高壓電器, 2023, 59(1): 70-76, 85.

Ma Chao, Liang Ke, Li Xinping, et al. Application exploration of digital twin technology in the field of high voltage cable[J]. High Voltage Apparatus, 2023, 59(1): 70-76, 85.

[12] 羅兵, 孟繁博, 王婷婷, 等. 脫氣處理對高壓直流電纜絕緣特性的影響[J]. 電工技術學報, 2021, 36(增刊2): 730-735.

Luo Bing, Meng Fanbo, Wang Tingting, et al. Effect of degassing treatments on insulation characteristics of high voltage DC cables[J]. Transactions of China Electrotechnical Society, 2021, 36(S2): 730-735.

[13] 魏艷慧, 鄭元浩, 龍海泳, 等. 絕緣層厚度對高壓直流電纜電場和溫度場分布的影響[J]. 電工技術學報, 2022, 37(15): 3932-3940.

Wei Yanhui, Zheng Yuanhao, Long Haiyong, et al. Influence of insulation layer thickness on electric field and temperature field of HVDC cable[J]. Transactions of China Electrotechnical Society, 2022, 37(15): 3932-3940.

[14] Lucia O, Maussion P, Dede E J, et al. Induction heating technology and its applications: past developments, current technology, and future challenges[J]. IEEE Transactions on Industrial Electronics, 2014, 61(5): 2509-2520.

[15] Han Wei, Chau K T, Zhang Zhen. Flexible induction heating using magnetic resonant coupling[J]. IEEE Transactions on Industrial Electronics, 2017, 64(3): 1982-1992.

[16] 呂安強, 李靜, 張振鵬, 等. 夾具對高壓絕緣電纜熱學特性影響的有限元分析[J]. 電工技術學報, 2022, 37(1): 283-290.

Lü Anqiang, Li Jing, Zhang Zhenpeng, et al. Finite element analysis for the influence of clamp on the thermal characteristics of high voltage insulated power cable[J]. Transactions of China Electrotechnical Society, 2022, 37(1): 283-290.

[17] 杜林, 余輝宗, 嚴涵. 基于構建溫度場分析的非侵入式高壓電纜纜芯溫度測量方法[J]. 電工技術學報, 2021, 36(7): 1338-1346.

Du Lin, Yu Huizong, Yan Han. A non-invasive temperature measurement method for high-voltage cable core based on temperature field construction and analysis[J]. Transactions of China Electrotechnical Society, 2021, 36(7): 1338-1346.

[18] 劉士利, 羅英楠, 劉宗燁, 等. 基于電磁-熱耦合原理的三芯鎧裝電纜在低頻輸電方式下的損耗特性研究[J]. 電工技術學報, 2021, 36(22): 4829-4836.

Liu Shili, Luo Yingnan, Liu Zongye, et al. Study on loss characteristics of three core armored cable under low-frequency transmission mode based on electromagnetic, thermal coupling principle[J]. Transactions of China Electrotechnical Society, 2021, 36(22): 4829-4836.

[19] Luo Chuanfu, Kr?ger M, Sommer J U. Molecular dynamics simulations of polymer crystallization under confinement: entanglement effect[J]. Polymer, 2017, 109: 71-84.

[20] 王松杰, 陳靜波, 申長雨. 塑料充模流動粘性模型研究[J]. 上海塑料, 2004(3): 20-22, 31.

Wang Songjie, Chen Jingbo, Shen Changyu. Study of the viscosity model of plastic filling flow in mould[J]. Shanghai Plastics, 2004(3): 20-22, 31.

[21] 汪景璞, 吳孝涵. 聚乙烯化學交聯理論的探討[J]. 哈爾濱電工學院學報, 1982(2): 65-77.

[22] 霍瑞美. 交聯聚乙烯熱老化監測及快速熱壽命評估[D]. 上海: 上海交通大學, 2014.

Huo Ruimei. Research on thermal aging monitoring and fast prediction on the life of XLPE[D]. Shanghai: Shanghai Jiao Tong University, 2014.

[23] Chen Xiangrong, Xu Yang, Cao Xiaolong, et al. On the conducting and non-conducting electrical trees in XLPE cable insulation specimens[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2016, 23(1): 95-103.

[24] 李春陽, 韓寶忠, 張城城, 等. 電壓穩定劑提高PE/XLPE絕緣耐電性能研究綜述[J]. 中國電機工程學報, 2017, 37(16): 4850-4864, 4911.

Li Chunyang, Han Baozhong, Zhang Chengcheng, et al. Review of voltage stabilizer improving the electrical strength of PE/XLPE[J]. Proceedings of the CSEE, 2017, 37(16): 4850-4864, 4911.

[25] 祝曦, 林國海, 張洪亮, 等. 直流電壓下XLPE電樹枝化過程中的局部放電特性[J]. 中國電機工程學報, 2022, 42(6): 2416-2427.

Zhu Xi, Lin Guohai, Zhang Hongliang, et al. Characteristics of partial discharge during electrical treeing in XLPE under DC voltage[J]. Proceedings of the CSEE, 2022, 42(6): 2416-2427.

[26] 陶文彪, 朱光亞, 宋述勇, 等. 交聯聚乙烯中叢狀電樹枝的生長機制[J]. 中國電機工程學報, 2018, 38(13): 4004-4012, 4042.

Tao Wenbiao, Zhu Guangya, Song Shuyong, et al. The growth mechanism of brush-type electrical tree in XLPE[J]. Proceedings of the CSEE, 2018, 38(13): 4004-4012, 4042.

[27] Zhang Xiaohu, Yang Hongmei, Song Yihu, et al. Influence of crosslinking on physical properties of low density polyethylene[J]. Chinese Journal of Polymer Science, 2012, 30(6): 837-844.

[28] 朱曉輝. 交聯工藝對交聯聚乙烯絕緣特性的影響[D].天津: 天津大學, 2010.

Zhu Xiaohui. Effects of cross-linking method on insulation properties of cross-linked polyethylene[D]. Tianjing: Tianjin University, 2010.

[29] 陳俊岐, 趙洪, 胥智勇, 等. 紫外光交聯線性低密度聚乙烯水樹老化特性研究[J]. 中國電機工程學報, 2018, 38(7): 2188-2197, 2234.

Chen Junqi, Zhao Hong, Xu Zhiyong, et al. Research on water tree aging of UV-photoinitiated crosslinking of linear low density polyethylene[J]. Proceedings of the CSEE, 2018, 38(7): 2188-2197, 2234.

[30] Nilsson F, Lan X, Gkourmpis T, et al. Modelling tie chains and trapped entanglements in polyethylene[J]. Polymer, 2012, 53(16): 3594-3601.

[31] Cheng J J, Polak M A, Penlidis A. A tensile strain hardening test indicator of environmental stress cracking resistance[J]. Journal of Macromolecular Science, Part A, 2008, 45(8): 599-611.

Manufacture Technologies of High-Voltage Submarine Cable Factory Joint Based on Magnetic Induction Combined Heating

Li Zhen1Zheng Haifeng2Chen Junqi1Ye Cheng3Zhang Zhenpeng4Zhao Hong1Zhang Weichao1

(1. Key Laboratory of Engineering Dielectrics and Its Application Ministry of Education Harbin University of Science and Technology Harbin 150080 China 2. Harbin Hapro Electric Technology Co. Ltd Harbin 150040 China 3. Zhongtian Technology Submarine Cable Co. Ltd Nantong 226010 China 4. China Electric Power Research Institute Wuhan 430074 China)

In the existing factory joint heating technology, the classical mold unidirectional heating technology (abbreviated as unidirectional heating) has been widely used by domestic and foreign manufacturers. However, the low heating efficiency and the unreasonable temperature distribution of the heating area of this technology will also have a great impact on the heating process of factory joints, and the magnetic induction combined heating technology (abbreviated as combined heating) can effectively solve the above problems.

In this paper, the temperature distribution and insulation performance of the joint in the combined heating technology and unidirectional heating technology are studied. Firstly, the electromagnetic-thermal simulation calculations are carried out, the heating efficiency and temperature distribution of the two technologies are compared and analyzed, and the factory joint manufacturing test is carried out according to the simulation scheme. Secondly, the factory joint insulation manufactured by the above two technologies is successively subjected to macroscopic and microscopic observation of the transition area, the growth characteristics test of electric branches, the test of thermal elongation and the test of mechanical tensile properties, so as to compare and analyze the insulation properties of the joints manufactured by the above two technologies.

The results show that: through simulation analysis, the heat flux transmitted from the induction coil to the joint area in the combined heating technology is much higher than that of the heating mold. The time spent in the preheating-crosslinking stage is reduced from 10 h to 3 h 20 min, and the heating efficiency is significantly improved, and the heating areas are all within a reasonable temperature range; In the combined heating technology, the width of the transition area between the cable insulation and the restored insulation is reduced from 5 mm in the unidirectional heating technology to 1.2 mm, the texture of the fusion pattern is significantly improved, the width is significantly reduced, and the number of defects is reduced; In the combined heating technology, the starting voltage of electrical tree in the transition zone insulation is 9.9% higher than that in the unidirectional heating technology; The thermal elongation of the inner layer transition zone insulation of the combined heating technology is 70% under the load of 0.2 MPa, and there is no obvious difference between the thermal elongation of the inner layer and the outer layer transition zone insulation, while the thermal elongation of the outer layer insulation is 75% in the unidirectional heating technology, and the inner layer insulation is basically broken; Compared with the unidirectional heating technology, the fracture stress of the transition zone insulation in the combined heating technology is increased by 14.6%, and the elongation at break is increased by 20%. It can be analyzed that the interface texture, electrical properties, crosslinking degree and mechanical tensile properties of the transition zone of the joint insulation manufactured by the combined heating technology are significantly improved.

The following conclusions can be drawn from the simulation calculation and test process: (1) The combined heating technology can greatly improve the heating efficiency of the joint and maintain the temperature rationality of the heating area. (2) Compared with unidirectional heating technology, the interface texture, electrical properties, cross-linking degree and mechanical tensile properties of joint insulation manufactured by combined heating technology are significantly improved. (3) The key factor to significantly improve the joint insulation performance in the combined heating technology is to improve the fusion of the insulation interface in the transition zone and effectively reduce the defects at the interface of the transition zone.

Submarine cable factor joints,heat flow density,interface observation,electric branch, thermal extension,stress-strain

TM247

10.19595/j.cnki.1000-6753.tces.222109

2022-11-07

2023-01-04

李 震 男,1996年生,碩士研究生,研究方向為海纜接頭制備工藝及仿真計算。E-mail:1195634687@qq.com

趙 洪 男,1955年生,教授,博士生導師,研究方向為聚合物絕緣理論及測試技術。E-mail:hongzhao@hrbust.edu.cn(通信作者)

(編輯 李 冰)