利用粉煤氣化爐處理煤化工企業干化污泥的初步探索

付春雨

(中國石化 健康安全環保管理部,北京 100728)

隨著社會的發展和進步,工業污泥的產量逐年增加,污泥的處理處置問題已成為社會關注的重要問題。工業廢水經污水處理廠處理后沉淀分離出的污泥,依據產生單元位大致可分為浮渣、罐底泥、剩余活性污泥、化學沉淀污泥等。由于污泥含水率高、體積大,給堆放和運輸帶來困難。部分行業的工業污泥可能含有As,Cu,Cr,Hg等重金屬及難降解有毒有害物質,如果處理不當或不規范處置會對生態環境造成二次污染,如能開展綜合利用,則是寶貴的二次資源。

工業污泥的處理不僅局限于衛生填埋、堆肥和焚燒等傳統處理方式,污泥熱解和氣化處理等技術由于在處理效果上更具優勢而被逐漸推廣開來[1-2]。國家和地方相繼出臺了一系列政策、法規,支持鼓勵企業通過穩定化、減量化、無害化、資源化途徑對包含污泥在內的固體廢物進行處理處置,該領域更是成為了近些年國內外污泥處理的研究方向。為降低污泥貯存、運輸以及處理處置過程的環境風險[3],減少處置成本,很多企業都在結合自身實際生產情況尋求解決污泥處置的新思路和新途徑。近年來,不少企業將污泥和煤混合送入鍋爐利用其熱值進行產熱發電[4],或送入氣化爐進行協同處置[5-6],取得了較好的環境效益和經濟效益[7-8]。

本工作以某煤化工企業生化污泥、浮渣和罐底泥為研究對象,將其干化后與原料煤一起送入粉煤氣化爐進行綜合利用,對協同處置后的入爐煤質、污染物排放和合成氣質量的變化進行分析,為粉煤氣化爐處理煤化工企業干化污泥提供有益參考。

1 工業污泥的處理處置現狀

某煤化工企業建設有煤制甲醇、甲醇制烯烴和聚丙烯等主體工程裝置,配套給水處理站、循環水站、污水處理場等輔助及環保設施。污水處理場運行時由均質調節等設備單元產生的浮渣和罐底泥以及二沉池等單元產生的生化污泥,體積大且含有少量有毒有害物質,堆放貯存存在一定困難,如委托處理,長距離運輸存在較大的環境風險且處理成本頗高。生產運行中發現,污泥中含有多種可燃組分,污泥的干燥基低位熱值在11 MJ/kg以上,相當于劣質褐煤的熱值,推測該污泥具有很高的能源回收價值。企業擬將生化污泥、浮渣和罐底泥混合脫水后與原料煤一起送入粉煤氣化爐進行綜合利用。

2 污泥組分及氣化后元素流向分析

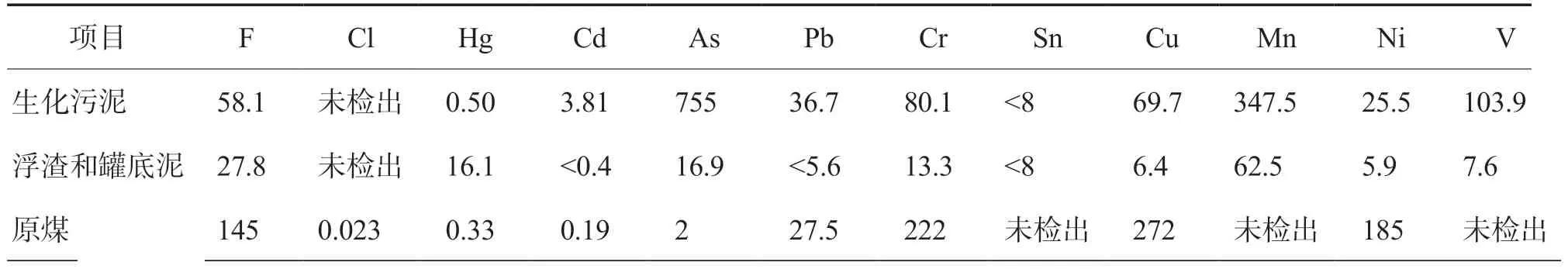

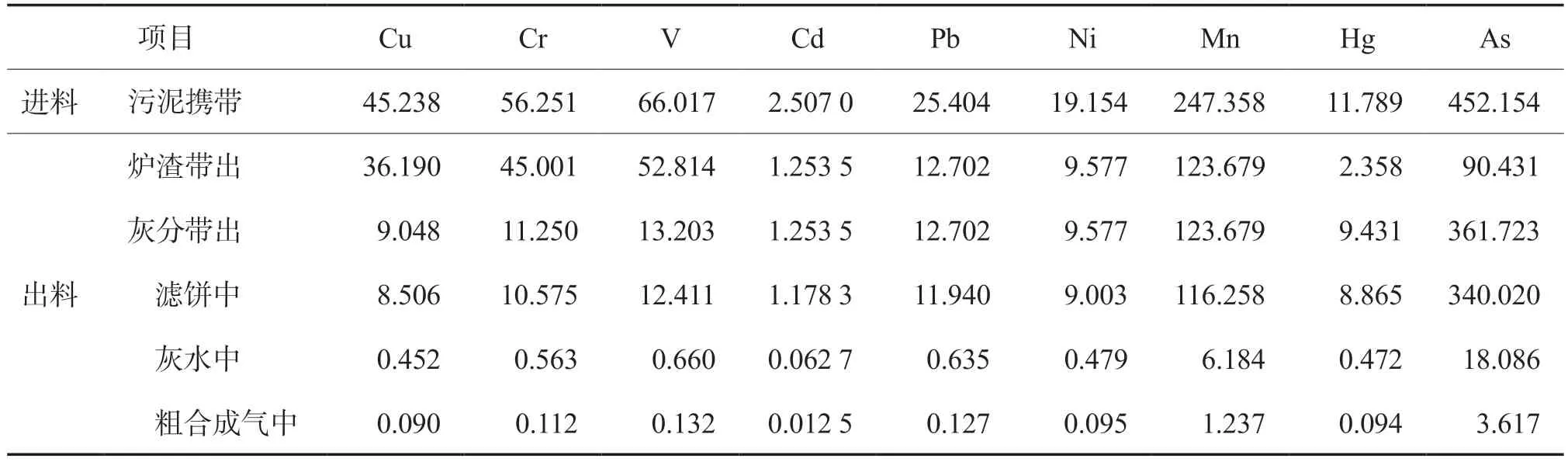

該企業甲醇制烯烴裝置污水厭氧預處理單元產生的厭氧污泥、生化單元產生的剩余活性污泥分別經泵提升送入活性污泥濃縮池進行濃縮,經重力濃縮后污泥含水率約為98%,經離心機處理后含水率約為85%,干化處理后污泥含固率控制在70%左右。溶氣氣浮裝置產生的浮渣與污水均質罐底泥混合,經浮渣濃縮罐濃縮后由污泥泵送入浮渣離心機脫水裝置,脫水后含水率約為85%。將兩種污泥按照固定比例混合均勻,送入煤氣化裝置摻燒。入爐摻燒各組分主要元素分布情況見表1。

表1 入爐摻燒各組分主要元素分布情況 mg/kg

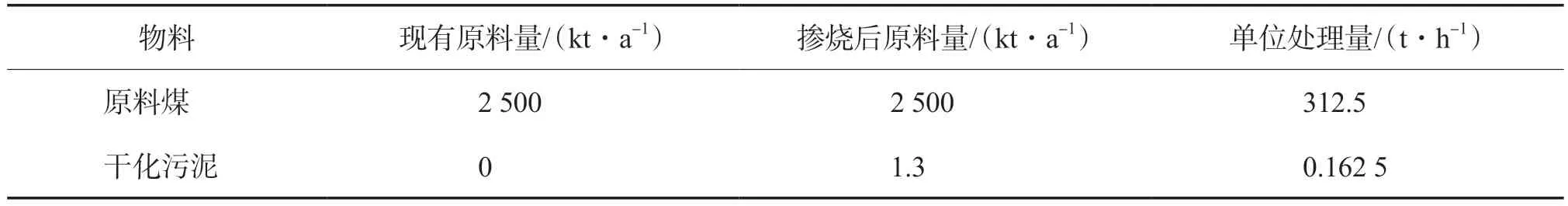

干化污泥(包含生化污泥、浮渣和罐底泥,下同)摻燒前后煤氣化裝置主要原料消耗變化情況見表2。由表2數據可知,綜合利用后干化污泥在原料中占比僅為0.052%。芮新紅等[9]的研究結果表明,燃煤中摻入少量污泥(比例不大于6%),對燃料燃燒的穩定、鍋爐參數和受熱面工作的安全性不會產生不良影響。

表2 摻燒前后煤氣化裝置主要原料變化情況

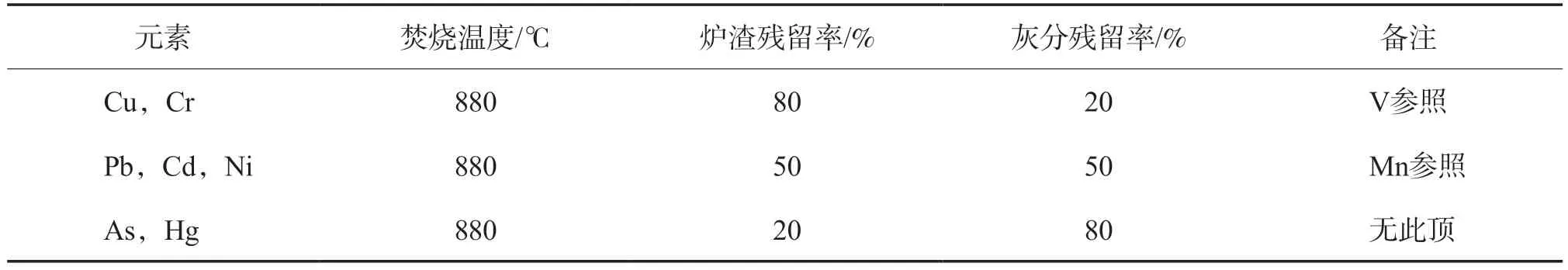

結合國內氣化爐綜合利用處置干化污泥的相關資料,經氣化爐氣化后污泥中的各主要元素會部分殘留在灰渣中,部分富集在飛灰中。Zn,Cu,Cr等熔點和沸點較高的不易揮發的重金屬元素主要殘留在灰渣中;Pb,Cd,Ni相對容易揮發,部分殘留在灰渣中;As,Hg等熔沸點過低的元素極易揮發,大量富集在飛灰中[10]。干化污泥摻燒后各主要元素在灰渣和飛灰中的分布情況會受焚燒溫度、添加劑、焚燒氣氛、焚燒時間、升溫速率和原污泥含水率等因素的影響,沒有固定分配比例。該項目煤氣化裝置綜合利用后爐渣和灰分中的主要元素分配比例見表3。

表3 摻燒后爐渣、灰分中各元素分配比例

干化污泥初步鑒定報告中有檢出的主要元素包括F,Hg,Cd,As,Pb,Cr,Cu,Mn,Ni,V,其含量分別為53.840,11.789,2.507 0,452.154,25.404,56.251,45.238,247.358,19.154,66.017 kg/a。煤氣化裝置綜合利用后各主要元素遷移平衡情況見表4。

表4 摻燒后主要元素遷移平衡情況 kg/a

3 干化污泥綜合利用可行性分析

結合國內相關的干化污泥綜合利用工藝,根據與該工藝相近的污泥送煤制氫裝置綜合利用的處理方法以及粉煤氣化爐對原料適用性廣泛的獨特優勢,對該企業干化污泥送入粉煤氣化爐綜合利用的可行性進行分析。

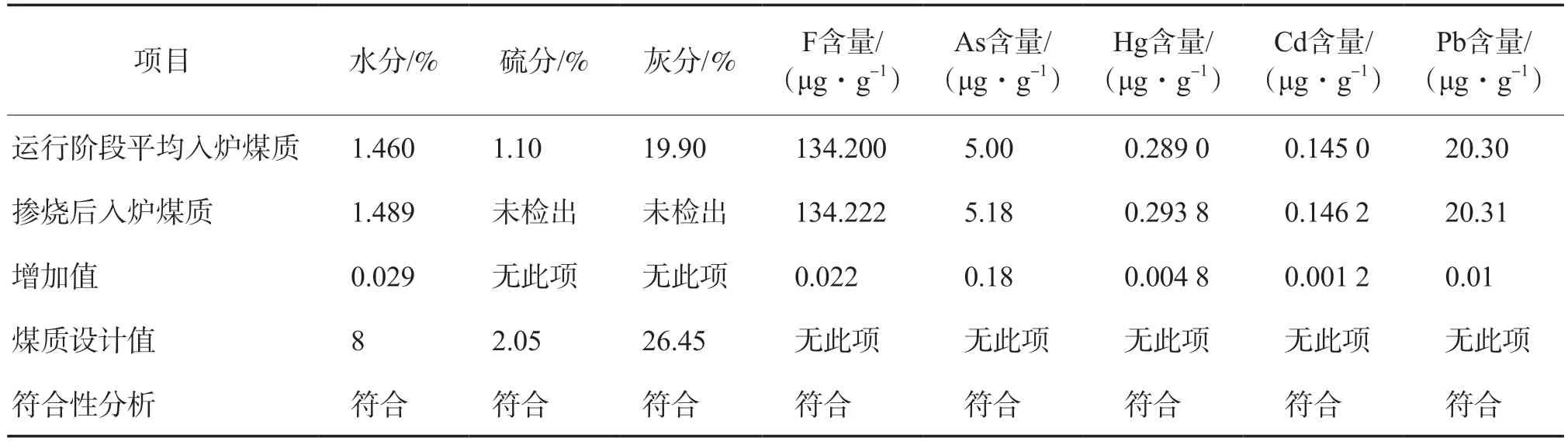

3.1 入爐煤質變化分析

根據煤氣化裝置原料煤入爐設計指標,通過計算分析干化污泥綜合利用后入爐煤質是否滿足相關設計要求,結果見表5。由表5可知:干化污泥中含水量較少,入爐后煤質水分遠低于設計指標;干化污泥中的硫分很低,灰分組分對氣化爐運行基本不會產生影響;根據運行階段的平均入爐煤質情況,選取F,As,Hg,Cd,Pb開展分析,F,As,Hg,Cd,Pb帶入原料中的增加量僅為0.016%,3.6%,1.67%,0.83%,0.05%,占比較低,不會對原料煤性質產生大的改變,摻燒后入爐煤質基本維持原有水平。

表5 摻燒后入爐煤質的變化情況

3.2 污染物排放影響分析

根據某企業煤氣化裝置的實際生產情況,重點開展干化污泥摻燒對煤氣化裝置氣化灰水和固體廢物產生情況的影響分析。

3.2.1 氣化灰水

根據干化污泥摻燒后各元素的遷移規律和進入氣化灰水中的各元素比例,對摻燒后氣化灰水中各元素的變化情況進行計算分析,結果見表6。煤氣化裝置氣化灰水正常產生量為310 m3/h。根據表6可知,Hg,Cd,As,Pb,Cr,Cu,Mn,Ni,V的質量濃度分別為0.000 2,0.000 03,0.007,0.000 3,0.000 2,0.000 2,0.003,0.000 2,0.000 3 mg/L,Hg,Cd,As,Pb,Cr,Cu,Ni,V的質量濃度均遠低于《石油化學工業污染物排放標準》(GB 31571—2015)[11]中的排放標準。由此可見,本項目氣化灰水中極低濃度的污染物對廠內現有污水處理設施的正常運行不會產生影響。

表6 氣化灰水各元素的質量濃度與排放標準值對比 mg/L

3.2.2 固體廢物

根據污泥氣化后的元素流向分析,污泥中各元素主要存在于灰渣中。韓軍等[12]在中高溫熔融爐中的污泥焚燒實驗表明,1 350 ℃的高溫處理已經能夠固化重金屬,在純水中浸出的各重金屬的濃度都非常低,甚至在惡劣酸性環境下灰渣的浸出結果也低于國家相關標準。在本項目中,氣化爐氣化溫度為1 300~1 500 ℃,此溫度下重金屬固化性質已經較為穩定,較好的固化程度更有利于水泥等行業將灰渣作為原料綜合利用。由此可見,結合企業的實際生產情況,將灰渣作為水泥等行業的原料進行綜合利用也是可行的。

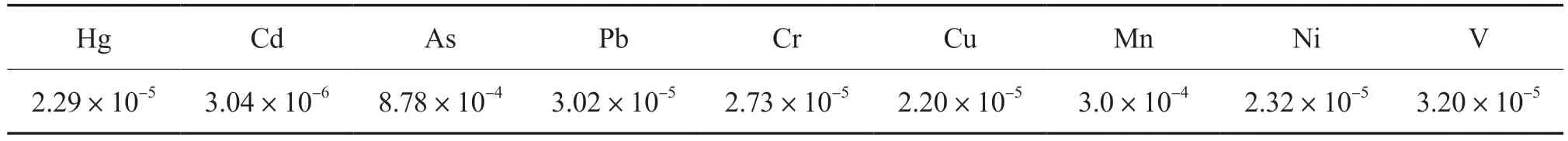

3.3 粗合成氣影響分析

根據各元素氣化后的遷移規律和進入粗合成氣中的比例,對煤氣化裝置的粗合成氣中各元素含量進行計算分析,結果見表7。根據表7中的數據可以發現,本項目摻燒的干化污泥中各金屬元素在粗合成氣產品中的濃度極低,進入粗合成氣的微量金屬元素會在后續凈化單元變換裝置前的脫毒槽中脫除,微量殘存金屬元素也不會對產品合成氣產生影響。

表7 粗合成氣中各元素的質量濃度 mg/m3

4 結論

a)將某煤化工企業污水處理廠的干化污泥和原料煤一起進氣化爐摻燒進行綜合利用,干化污泥在入爐煤中的占比為0.052%,入爐煤質基本維持原有水平。

b)干化污泥中的各金屬元素大部分聚集在氣化爐的灰渣中,少部分進入氣化裝置的灰水中,極微量會進入粗合成氣中。

c)氣化灰水中重金屬的含量很低;氣化爐的高溫反應更有利于重金屬固化;粗合成氣中極低濃度的金屬元素會在后續凈化單元被去除。

d)干化污泥送粉煤氣化爐綜合利用項目技術可行,對現有污水處理設施正常運行未產生影響,氣化爐爐渣可作為水泥原料使用。企業實際運行情況良好,產品合成氣無質量問題。