動車組檢修機器人系統應用研究及效益分析

周 喆

(中國鐵路上海局集團有限公司 上海動車段,上海 201812)

0 引言

近年來我國高速鐵路持續高速發展,運營里程和動車組配屬數量不斷增長,伴隨而來的是動車組運用檢修長期面臨提升效率、降低成本方面的挑戰和壓力[1]。隨著基于機器視覺的圖像識別技術迅速發展,工業部門在產品或部件外觀缺陷檢測領域應用該技術的智能化設備已成為主流和常態,而近年來動車組運用檢修領域也已引入了機器人系統輔助實施動車組一級檢修作業,從傳統的“人檢人修”模式逐步向“機檢人修”模式轉變[2-4]。

目前針對動車組外觀故障檢測已有相關檢測機器人的設計實現方案,通過比對識別、三維特征分析等圖像識別技術實現動車組外觀缺陷檢測,并利用人機交替作業模式提供安全保障[5-7]。城市軌道交通領域已在車輛作業、線路巡檢環節進行了機器人應用實驗和探討,隨著機器人性能逐步提升,相關技術在地鐵檢修也將呈現發展普及趨勢[8-9]。當前外觀缺陷檢測機器人主要依托以深度學習為核心的圖像識別技術,深度學習作為機器學習領域的一種新興方法,以其強大的自動特征提取能力已經在圖像、語音識別等領域取得了一定成果[10-11]。趙永強等[12]針對當前基于深度學習的目標檢測面臨的關鍵技術挑戰,從提高小目標檢測精度、多類別物體檢測等方面對深度學習算法進行綜述,對模型如何更適應特定場景的檢測需求等問題進行分析和展望。李新春等[13]提出一種基于領域特征點提取和匹配的點云配準方法,從數據集和配準實驗表明其可有效提高三維成像重建時的配準精度。張萍香[14]和林杰輝[15]就凈現值法的不足和存在問題進行了研究并提出對策建議,指出凈現值法在企業投資決策評價中具有比較優勢。但以上研究尚未完整地呈現出某種動車組檢修機器人系統的實際應用案例和相關數據,并結合具體應用場景對其綜合效益進行分析研究。

上海動車段2017年開始組織開展動車組檢修機器人系統(以下簡稱“檢修機器人”)研究,2019年完成驗證評審并正式投入使用,2020年在虹橋動車所實現了擴大部署和規模化應用,是全鐵路行業動車組維修領域首家引入檢修機器人的單位,也是首家實現動車組機器人檢修常態化、規模化應用的單位。結合上海動車段檢修機器人的應用實際,對基于人機協同的動車組一級檢修作業模式、分工及流程等進行具體研究,通過長期跟蹤數據分析驗證機器人的故障檢測能力,并對其帶來的生產效率提升和經濟效益進行全面評估。動車組機器人檢修規模化應用的不斷優化完善,對加快動車段智能化和數字化轉型、持續深化動車組運用檢修提質增效具有重要意義。

1 檢修機器人概述

1.1 主要構成

檢修機器人由入庫動態檢測裝置、庫內檢測機器人系統、信息管理平臺3部分構成。

(1)入庫動態檢測裝置。入庫動態檢測裝置布設在動車所入所咽喉處,實現動車組車頂、車側及裙板相關部件的檢測。該檢測系統由車號智能識別、車體故障動態檢測、受電弓及車頂狀態檢測、踏面狀態檢測、圖像采集控制和中心服務器等模塊組成。其中車號智能識別設備、車體故障動態檢測設備、受電弓及車頂狀態檢測設備、踏面狀態檢測設備安裝在檢測棚內,圖像采集控制裝置和中心服務器等安裝在機房內。

(2)庫內檢測機器人系統。庫內檢測機器人布設在檢修庫地溝內,實現對動車組底板、轉向架等底部部件的檢測。其由檢測機器人、圖像識別服務器、手持移動終端、列位檢測4 大模塊組成。其中視覺檢測機器人由充電裝置、檢測軌道車、無線傳輸裝置、車載供電及電池組裝置、安全防撞裝置、高精度定位裝置、底板掃描檢測裝置、轉向架關鍵部件檢測裝置組成。中心服務器主要由存儲服務器、圖像自動識別服務器組成。

(3)信息管理平臺。信息管理平臺是動車組智能檢修系統功能實現的核心組成部分,其通過動車所既有網絡及布設的無線接入點,實現入庫動態檢測裝置、庫內檢測機器人相關檢測及外部信息系統信息的融合和分析,在設施和系統間按照檢修技術作業的組織規律建立關系并實現聯動,為使用者提供統一的集成作業界面,形成一體化、信息化的監控作業平臺。

1.2 關鍵技術及原理

入庫動態檢測裝置采用三維圖像采集和處理技術對動車組車頂、車側及裙板相關部件進行檢測;庫內檢修機器人主要采用精準運動控制、工業機器人等技術,使用6 自由度機械臂和雙目三維圖像測量模組對動車組底板、轉向架等車底部件進行檢測;信息管理平臺將入庫動態監測裝置和庫內檢修機器人的檢測結果進行輸入,通過圖像識別技術進行分析,生成故障預警信息輸出,反饋至檢修人員對預警故障進行復核和確認。

檢修機器人運用基于機器視覺的圖像識別技術實現動車組外觀故障的目標檢測,融合了比對標準模型、深度學習模型[8]和點云配準模型[9]等主流圖像識別算法模型。圖像比對模型針對部件歷史圖像的差異性進行判斷,深度學習模型通過大量數據訓練將異常目標完成特征提取和聚類并實現目標檢測,而對于特定關鍵部件則可構建三維點云模型與標準模型進行配準實現異常檢測。

2 人機協同生產組織方式

深入研究引入檢修機器人后的動車組一級檢修模式,即人機協同生產組織方式,包括檢修周期、作業模式、計劃安排、檢修流程以及人機協同分工等關鍵要素。這種協同方式對于確保動車組一級檢修的質量、效率和安全性至關重要。

2.1 檢修周期及作業模式

動車組一級檢修以走行公里周期為主、時間周期為輔(先到為準)的計劃預防修,時速300~350 km運營動車組一級檢修里程周期不大于7 000+700 km或48 h。檢修機器人在動車所投用后,在股道及車組條件具備的情況下,動車組一級檢修實行“人機交替”模式安排作業[7],即一次傳統人工模式的一級檢修,一次采用檢修機器人作業的一級檢修,互相交替安排。采用檢修機器人作業的一級檢修由于有電試驗、車內檢查等部分內容仍需要人工完成,且檢修機器人操作監控以及檢測故障的復核處置也需要人工介入,因此需要進行密切配合的人機協作,以按標完成整個動車組一級檢修項目。

2.2 計劃安排及檢修流程

動車組機器人檢修依托入庫動態檢測裝置、庫內檢測系統系統等設備,按照規定的流程、時間、程序、線路、標準等實施人機交替一級檢修作業。計劃實施動車組一級檢修機檢作業的動車組,入動車所必須安排途經入庫動態檢測裝置(限速8~12 km/h),并停放在檢修庫中裝有庫內檢測機器人系統的股道。動車組機器人檢修作業采用“有電—無電”作業模式,按照分工流程完成一級檢修機檢作業平均時間為110 min/組,重聯或長編時采用同步作業方式。動車組機器人檢修作業計劃納入動車所日檢修計劃管理,通過動車組運用維修管理信息系統實施任務派工,各作業單位應按照給定的時間、內容實施作業。編制日檢修計劃時,嚴禁連續2 次安排同一列動車組進行一級檢修機檢作業。當系統發生故障超過20 min仍未修復或機檢作業超過30 min后系統發生故障,該列動車組則立即采取一級檢修人檢作業。計劃安排機檢的動車組未途經入庫動態檢測裝置入庫或入庫動態檢測裝置無法正常工作時,則立即取消機檢作業,采用人工一級檢修方式進行作業。

2.3 人機協同分工

采用檢修機器人作業的動車組一級檢修,由檢修機器人、機檢作業組、乘務組、地勤作業組、臨修作業組、外協作業組等分工負責,協同實施動車組一級檢修作業內容,具體如下。

(1)檢修機器人負責利用入庫動態檢測裝置和庫內檢測機器人系統設備對運用動車組車頂、車下、車體兩側等部分部位實施快速例行檢查。

(2)每臺庫內檢測機器人系統配備2 名檢修人員組成機檢作業組,負責庫內檢測機器人系統的操作,司機室的快速例行檢查、試驗,系統發現故障復核確認等內容。

(3)乘務組、地勤作業組等部門分工參照既有人工模式的動車組一級檢修相關規定及要求執行。乘務組負責根據“庫乘協作”原則進行車內上部設施的檢查,地勤作業組負責股道供斷電操作,臨修作業組負責檢測故障的處置,外協作業組負責散熱系統清潔、車頂絕緣子清潔、車內保潔內容。

3 故障檢測能力驗證

3.1 檢測覆蓋范圍評估

在機器人系統正式投用前,開展機器人系統運用能力驗證測試,對照一級檢修作業指導書核實機器人系統檢測項點覆蓋情況,并通過設置實車故障形式對機器人系統進行故障識別測試。CR400BF平臺動車組一級檢修項點共598 項,機器人系統可檢測識別其中416 項,覆蓋率69.6%,其中庫內檢測機器人系統可檢測識別237 項,入庫動態檢測裝置可檢測識別179項;CRH38平臺動車組檢修項點共689 項,機器人系統可檢測識別其中458 項,覆蓋率66.5%,其中庫內檢測機器人系統可檢測識別260 項,入庫動態檢測裝置可檢測識別198 項。同時,針對76 項一級檢修中常見的故障類型的識別準確率測試顯示,機器人系統對其中44 種故障類型實現了100%的檢測準確率,主要集中在裙底板螺栓丟失、蓋板未閉合、掃石器破損、接地線移位、閘片異常以及各類防護板破損等常見故障。

3.2 故障識別能力跟蹤

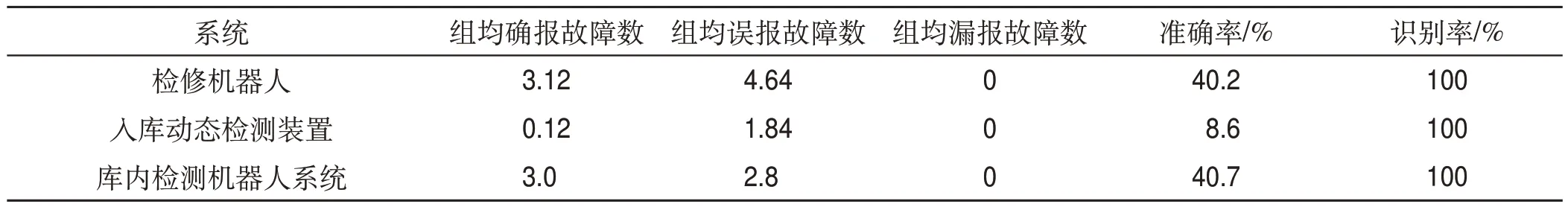

對檢修機器人投用后至今的運用數據進行動態跟蹤統計,檢修機器人故障檢測關鍵指標跟蹤統計如表1 所示。每標準組動車組一級檢修作業檢修機器人平均預報故障7.7 件,其中經復核確認為真實故障3.12件,誤報故障4.64件,故障檢測準確率達40.2%,識別率達100%。按子系統區分,庫內檢測機器人系統每標準組動車組一級檢修平均預報故障5.8件,其中經復核確認為真實故障3件,誤報故障2.8件,故障檢測準確率達40.7%,識別率達100%;入庫動態檢測裝置每標準組動車組一級檢修平均預報故障1.96件,其中經復核確認為真實故障0.12件,誤報故障1.84 件,故障檢測準確率達8.6%,識別率達100%。入庫動態檢測裝置的故障識別準確率相對較低,主要是受部分被檢動車組通過入庫動態檢測裝置時速度較快,以及入庫動態檢測裝置所處的室外光線、雨水干擾等多重因素影響所致。

表1 檢修機器人故障檢測關鍵指標跟蹤統計Tab.1 Statistics of key indicators for robot fault detection in maintenance

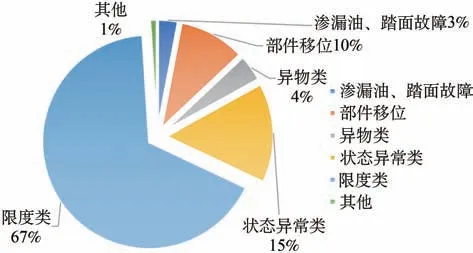

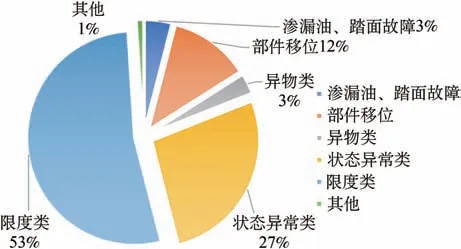

對檢修機器人報警故障進行進一步梳理統計,將正確報警和誤報警分別按故障類型呈現分布,檢修機器人正確報警類型分布如圖1 所示,機器人誤報警類型分布如圖2 所示,可以看出正確報警和誤報警均以限度(測量)類和部件外觀狀態異常為主,其余小部分由部件位移、部件滲油、輪對踏面缺陷等類型組成。按故障類型比較機器人系統檢測準確率時,可以發現機器人系統對異物類、部件位移及丟失類故障類型具有較好的識別能力,而對輪對踏面缺陷類故障的識別能力相對偏弱。

圖1 機器人正確報警類型分布Fig.1 Distribution of correct alarm types by robots

圖2 機器人誤報警類型分布Fig.2 Distribution of false alarm types by robots

3.3 機器人與人工檢修發現故障對比

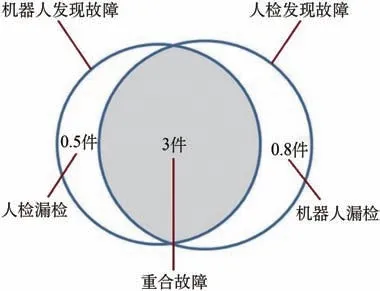

機器人投用初期,為驗證使用效果并保障動車組安全,對機器人檢修的動車組實施“人機共檢”措施,即機器人檢修的動車組仍會同時重復安排一遍人工技檢,以收集數據進行交叉比對分析。根據動車所“人機共檢”階段的故障情況統計,檢修機器人組均發現故障3.5件,組均漏報故障0.8件;人工技檢組均發現故障3.8 件,組均漏報故障0.5 件。按作業項點將機器人檢修、人工技檢發現故障進行交叉對比分析,機器人檢修與人工技檢故障識別對比如圖3 所示。檢修機器人發現故障已較高比例覆蓋了人工技檢發現故障,而采用“人機共檢”或“人機交替”模式則可消除部分漏檢風險,實現人機互補。

圖3 機器人檢修與人工技檢故障識別對比Fig.3 Comparison between robot maintenance and manual technical inspection

4 應用效益綜合分析

4.1 作業效率評估

得益于機器人全自動檢測的速度優勢,機器人檢修將一級修作業時間由120 min 降低到110 min,作業效率提高了8%。通過系統優化、硬件升級、數據積累,預計機器人系統還能進一步提高檢測速度,作業效率還有持續提高的空間。

目前上海動車段一級檢修人檢作業采用“無電—有電”模式,平均作業總時長為130 min。而一級檢修機檢作業采用“有電—無電”的整體流程,充分利用庫內檢測機器人系統作業時間,同步進行車內有電作業,優化當前庫內生產組織,減少車組待檢時間,最大程度地提高檢修股道的使用效率。機器人一級檢修作業時長相較人檢縮短8%,使得在同等時間內動車所能夠檢修更多數量的動車組,有效提高動車組一級檢修供給能力。

4.2 人力減員測算

采用機器人系統具備顯著的人力成本效益,最直接的體現就是檢修人員投入減少。根據機器人一級檢修作業標準,每標準組配備2 名檢修人員組成機檢作業組。原有傳統一級檢修辦法,每標準組配備4 名檢修人員組成作業組。按照安裝庫內檢測機器人的股道(每股道2臺)飽和檢修能力每日白班6個標準組、夜班6 個標準組測算,每條股道采用機器人系統檢修后虹橋動車所可減少檢修人員投入共10人。

具體測算方法如下。根據現有一級檢修辦法,每組人工一級修由4 人共同完成,每人每班完成總量為4 組車,即折算每標準組一級修需投入1 人。根據現有機器人一級修作業流程,每組機器人檢修由2 人完成,每人每班完成總量為4 組車,即折算每標準組一級修需投入0.5人。實行人機交替檢后,按照安裝檢修機器人的股道(每股道2 臺機器人)每日白班4 個標準組、夜班6 個標準組工作量安排測算。則白班共檢修4 組標準組,可減少2 人,白班按照做5休2計算,需要備班人員為2×(2/5)=0.8人,即白班可減少2+0.8=2.8 人。夜班共檢修6 組標準組/班,可減少3 人/班,夜班為兩班制,則可減少3×2=6 人,夜班按照每4 班后輪休1 班計算,備班人員為6×(1/4)=1.5人,即夜班可減少6+1.5=7.5人。則一條股道總體可減少2.8+7.5=10.3 人,核算為10人/股道,即對于動車運用所而言,1條庫內股道在部署檢修機器人系統并實現飽和生產的狀態下,可節約配置10名檢修人員或定員。

4.3 項目投資效益分析

檢修機器人系統初始投資和年度使用費由設備采購、維保支出、大修改造等組成,列為該項目投資及運營成本。而檢修效率提升對最終收益的影響不具備直接相關性,在投資效益分析中不予考慮,則本項目的收益部分主要來源于項目投用所減員節省的勞動力成本支出。另外為簡化分析過程,本項目投資分析中暫不考慮未來人力成本上漲和通脹因素。

本項目涉及的檢修機器人系統整體設備采購價格2 891萬元(含稅13%),按不含稅價格列固定資產原值,維保支出按原值3%預估為80萬元/年,大修費用按原值30%預估為791萬元/次。根據中國國家鐵路集團有限公司固定資產管理辦法有關規定,本項目按15 年期進行折舊,在第5 年、第10 年各進行1 次大修,期末按殘值率5%進行收回。本項目機器人系統部署規模為3條庫內檢修股道及1條入庫咽喉線,根據之前的減員測算,共可減少作業人員30名,按上海動車段2021 年稅前人均成本計算,本項目投用并正常運營后每年產生收益750萬元。

(1)投資收益率。該項目實施后每年息稅前利潤有一定差別,故按年平均息稅前利潤計算,其投資收益率ROI計算公式為

式中:EBIT為息稅前利潤,萬元;TI為投資總額,萬元。

(2)投資回收期。凈現金流由負轉正所用的時間即為投資回收期,根據現金流量圖,累計凈現金流量于第6年開始轉為正值,則投資回收期Pt= 5 +年。

(3)凈現值。按項目投資可接受的最低收益水平原則,綜合當前宏觀市場利率水平,本項目的基準折現率i0設定為5%。按現金流量圖計算本項目凈現值NPV計算公式為

式中:CI為現金流入量,萬元;CO為現金流出量,萬元;(P F,i0,t)為現值轉換因子表達式,其中F為終值,萬元;P為現值,萬元;i0為折現率,%;t為年數或期數。

(4)凈現值指數。凈現值指數為凈現值與初始全部投資現值的比值,本項目初始投資現值Kp為2 891 萬元,則本項目的凈現值指數NPVI計算公式為

(5)內部收益率。內部收益率為使該項目凈現值等于0 時的折現率,將凈現值表示為折現率的函數,即凈現值函數,當該函數等于0 時求出的折現率即為項目內部收益率,其計算公式為

式中:(P/F,IRR,t)為現值轉換因子表達式;IRR為內部收益率,%。

利用線性插值法求出項目內部收益率IRR=18.85%。

綜上,本項目靜態分析條件下投資收益率ROI達19.7%,投資回收期5.4 年,回報率和投資收回速度十分可觀。動態分析條件下,凈現值NPV達3 097.68萬元,凈現值指數NPVI為1.07>0,證明該項目從投資角度未來可以產生正向現金流,且其盈利水平已超過初始投資金額,引入檢修機器人系統可帶來長期顯著的經濟效益。另外項目內部收益率IRR達到18.85%,遠超市場基準收益率,同樣證明本項目具有較高的收益率水平及抗風險能力。

5 結束語

針對檢修機器人在上海動車段的應用情況進行追蹤研究,通過長期跟蹤數據對其故障檢測能力進行了驗證分析,并測算評估了檢修機器人帶來的生產效益和項目投資收益。相關數據及分析結果表明動車組檢修機器人系統可有效識別動車組各類外觀故障和缺陷,可部分替代傳統人工作業,并通過人機交替模式實現動車組運行安全保障,同時減少檢修人員投入,另外檢修機器人項目投資具有回收周期短、凈現值和內部收益率高等特點,經濟效益十分明顯。未來動車組檢修機器人系統應基于深度學習等AI 框架繼續優化故障目標檢測算法,減少各類干擾因素造成的誤報故障數量,提升檢測響應速度,以進一步實現動車組檢修提質增效。