白云鄂博西礦含鐵巖選礦工藝試驗(yàn)研究

唐紹義,李彥鑫

(內(nèi)蒙古包鋼鋼聯(lián)股份有限公司巴潤礦業(yè)分公司,內(nèi)蒙古 包頭 041010)

鐵素資源在全產(chǎn)業(yè)鏈中極度依賴海外進(jìn)口,資源安全保障不足,已經(jīng)成為中國鋼鐵工業(yè)最為突出的“卡脖子”問題。隨著我國對鐵資源需求的日益增加,以及選冶技術(shù)的不斷進(jìn)步和選礦設(shè)備的不斷革新,對低貧、超貧鐵礦石資源的深度探索研究和資源化利用成為了必然趨勢[1-8]。

白云鄂博礦床是舉世聞名的集鐵、稀土、鈮等為一體的綜合性多金屬共生礦床[9-10],其中,白云鄂博西礦是白云鄂博礦床中最大的礦體群。由于西礦礦體群獨(dú)特的組成結(jié)構(gòu),在礦床、巖石交界處蘊(yùn)藏著儲量巨大的TFe 品位13%~16%的含鐵圍巖(以下簡稱“含鐵巖”)[11],經(jīng)過地勘估算,磁性率≥55%的白云石型含鐵巖儲量高達(dá)2.7 億t。若這部分含鐵資源得以回收利用,則可減少排巖占地面積,在減輕生態(tài)環(huán)境破壞的同時(shí)延長礦山服務(wù)年限。本文以白云鄂博西礦含鐵巖為研究對象,借助多種現(xiàn)代檢測手段對其礦物性質(zhì)進(jìn)行研究,并通過系統(tǒng)的選礦試驗(yàn)使其磨前粗精礦TFe 品位達(dá)到20%的邊界品位[12],最終精礦TFe 品位達(dá)到65%以上的合格指標(biāo),試驗(yàn)研究結(jié)果可為其下一步高效資源化利用提供科學(xué)的理論依據(jù)。

1 礦石性質(zhì)研究

1.1 原礦化學(xué)成分及礦物組成分析

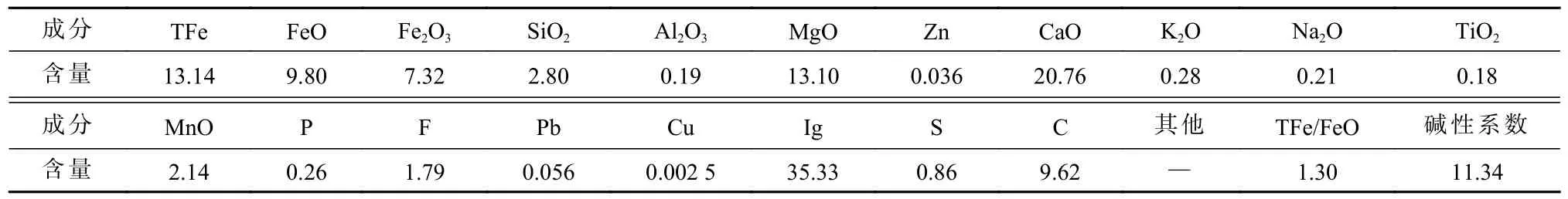

白云鄂博西礦含鐵巖的主要化學(xué)成分及礦物組成見表1 和表2,鐵物象分析結(jié)果見表3,含鐵巖XRD 分析結(jié)果如圖1 所示。由表1 可知,含鐵巖具有鈣鎂高、鋁硅低的特點(diǎn),堿性系數(shù)為(CaO+MgO)/(SiO2+Al2O3)=11.34,屬于白云石型原生堿性礦石范疇,而且硫、磷含量偏高。含鐵巖中可供選礦回收的主要元素是鐵,但品位較低,為13.14%,達(dá)到超貧鐵礦石范疇。由圖1、表2、表3 可知,含鐵巖中鐵礦物主要為磁鐵礦,稀土礦物為獨(dú)居石,金屬硫化物主要為黃鐵礦,脈石礦物以白云石為主,其次為角閃石、螢石及石英、長石、云母、重晶石等。鐵主要賦存在磁鐵礦中,分布率為52.28%,鐵在赤褐鐵礦中分布率僅為2.36%,其余主要分布在碳酸鹽中,分布率高達(dá)33.56%,是不可回收的部分,因此采用單一弱磁工藝選礦理論上只能回收52%左右的鐵。

圖1 含鐵巖XRD 圖譜Fig.1 XRD pattern of iron bearing rock

表1 含鐵巖的主要化學(xué)成分(質(zhì)量分?jǐn)?shù))Table 1 Main chemical composition of iron bearing rock(mass fraction) 單位:%

表2 含鐵巖主要礦物含量(質(zhì)量分?jǐn)?shù))Table 2 Main minerals content of iron bearing rock(mass fraction) 單位:%

表3 含鐵巖鐵物相分析結(jié)果(質(zhì)量分?jǐn)?shù))Table 3 Iron phase analysis of iron bearing rock(mass fraction) 單位:%

1.2 鐵礦物嵌布特征

利用顯微鏡和電子掃描鏡對含鐵巖進(jìn)行鏡下檢測,檢測結(jié)果如圖2 所示。由圖2 可知,礦物結(jié)晶較好,沒有明顯的氧化蝕變現(xiàn)象。磁鐵礦形態(tài)多呈自形粒狀、半自形粒狀,少量為不規(guī)則狀。嵌布粒度總體較為細(xì)小,一般介于0.02~0.50 mm 之間,細(xì)粒者小于0.01 mm,個(gè)別粗粒者可達(dá)0.50 mm 以上,表明若要取得較好的選礦指標(biāo),需要進(jìn)行細(xì)磨處理。磁鐵礦在礦石中呈疏密不等的浸染狀嵌布,一般為中等稠密浸染狀(圖2(a))和稀疏浸染狀(圖2(b)),少量為星散狀分布(圖2(c)),較稠密的磁鐵礦常呈集合體狀聚集。嵌布的基底脈石主要為白云石,并常有菱鐵礦、角閃石、螢石、磷灰石、獨(dú)居石等礦物混雜嵌布(圖2(d)和圖2(e));少量磁鐵礦與黃鐵礦嵌布緊密。較粗粒的磁鐵礦中有時(shí)包裹有難以磨礦解離的細(xì)小脈石及黃鐵礦(圖2(f)),對提高鐵精礦鐵品位有一定影響。

1.3 鐵礦物粒度分布特征

利用光學(xué)顯微鏡測定磁鐵礦的嵌布粒度,鏡下測定結(jié)果如圖3 所示。由圖3 可知,礦石中磁鐵礦總體屬細(xì)粒嵌布的范疇,其中,+0.21 mm 的中粒部分占43.96%,大部分為0.21 mm 以下的細(xì)粒礦物,且粒度分布不均勻,表明原礦需要細(xì)磨才能分選出較高品位的鐵精礦。從嵌布粒度分布來看,欲使90%以上的磁鐵礦獲得解離,需將含鐵巖細(xì)磨至?0.052 mm 含量95%較為適宜。

2 磨前預(yù)選試驗(yàn)研究

白云鄂博西礦選礦廠破碎系統(tǒng)現(xiàn)采用“三段一閉路”的工藝流程,粗破碎采用Superior MK-II54-75型旋回破碎機(jī),破碎產(chǎn)品粒度?250 mm,中碎采用CH880 型圓錐破碎機(jī),破碎產(chǎn)品粒度?70 mm,細(xì)碎采用CH880EFX 型圓錐破碎機(jī),破碎產(chǎn)品粒度?25 mm,檢查篩分篩下粒度為?12 mm。由于含鐵巖屬白云石型礦石范疇,品位較低而且較硬,直接進(jìn)行磨礦磁選會增加大量的磨礦成本。因此,對含鐵巖進(jìn)行?70 mm、?25 mm、?12 mm、?6 mm 和?3 mm 不同粒度條件下的干式預(yù)選試驗(yàn),探索最佳的預(yù)選條件參數(shù),為破碎流程改造提供指導(dǎo)依據(jù)。

2.1 ?70 mm 含鐵巖預(yù)選試驗(yàn)

利用顎式破碎機(jī)將含鐵巖破碎至?70 mm,采用磁場強(qiáng)度為0.35 T 的Φ300 mm 永磁磁滑輪,調(diào)節(jié)擋板距離80 mm,在不同線速度條件下的預(yù)選試驗(yàn)結(jié)果見表4。

表4 線速度條件試驗(yàn)結(jié)果(?70 mm 含鐵巖)Table 4 Condition test results with different line speed(?70 mm iron bearing rock)

由表4 可知,隨著調(diào)節(jié)磁輥筒轉(zhuǎn)速可以拋除產(chǎn)率為12.98%~44.82%、TFe 品位為8.44%~10.52%的尾礦。當(dāng)線速度為1.03 m/s,尾礦產(chǎn)率僅為12.98%時(shí),尾礦中磁性鐵品位1.75%,隨著線速度增大,尾礦產(chǎn)率增加的同時(shí)尾礦中磁性鐵品位和回收率逐步升高,預(yù)選效果變差。綜合考慮拋尾產(chǎn)率及磁性鐵品位,含鐵巖破碎至?70 mm,在線速度為1.10 m/s 的條件下拋出18.16%的尾礦較為合適。但在該粒度條件粗精礦TFe 品位僅為14.12%,鐵品位提高不明顯,需進(jìn)一步破碎拋尾。

2.2 ?25 mm 含鐵巖預(yù)選試驗(yàn)

在同樣條件下利用顎式破碎機(jī)對含鐵巖破碎后(?25 mm)進(jìn)行第二次線速度干式拋尾試驗(yàn),調(diào)節(jié)擋板距離30 mm,場強(qiáng)0.15 T,采用LILO 干式磁選機(jī),試驗(yàn)結(jié)果見表5。

表5 線速度條件試驗(yàn)結(jié)果(?25 mm 含鐵巖)Table 5 Condition test results with different line speed(?25 mm iron bearing rock)

由表5 可知,隨著線速度的減小,尾礦產(chǎn)率減少,尾礦中磁性鐵品位降低,磁性鐵回收率也隨之降低,當(dāng)線速度為1.10 m/s 時(shí),拋出產(chǎn)率為20.50%的尾礦,尾礦中磁性鐵品位0.94%,磁性鐵回收率2.79%,拋尾效果較好。為了增加拋尾產(chǎn)率,提升拋尾效果,在線速度為1.73 m/s、擋板距離30 mm 時(shí),進(jìn)行更高磁場強(qiáng)度下的拋尾試驗(yàn),結(jié)果見表6。

表6 磁場強(qiáng)度條件試驗(yàn)結(jié)果(?25 mm 含鐵巖)Table 6 Condition test results with different magnetic field intensity(?25 mm iron bearing rock)

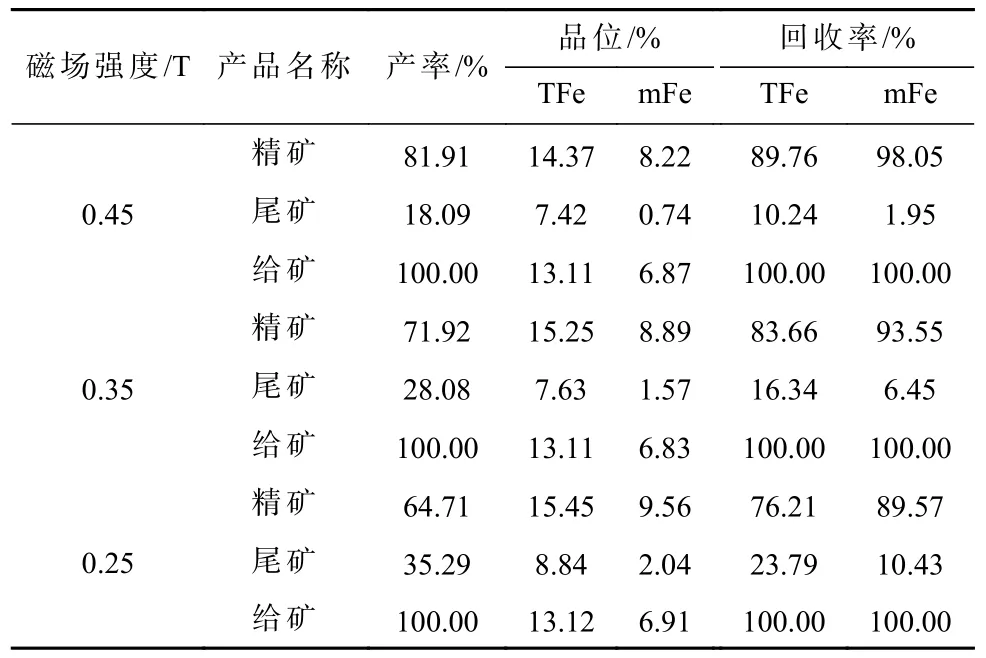

由表6 可知,隨著磁場強(qiáng)度的降低,拋尾產(chǎn)率增加,尾礦中磁性鐵品位升高,回收率增加。當(dāng)場強(qiáng)為0.45 T 時(shí),拋出尾礦產(chǎn)率18.09%,尾礦中磁性鐵品位0.74%,回收率1.95%,拋尾效果較好。因此,含鐵巖在?25 mm 粒度下拋出20%以內(nèi)的尾礦較為合適,此時(shí)尾礦磁性鐵品位低于1.00%,磁性鐵回收率低于3.50%,有利于保證磁性鐵的回收率,但是粗精礦中的TFe 品位小于15%,為了使TFe 品位提高至20%以上,需要將礦石破碎至更細(xì)的粒度,為此進(jìn)行?12 mm 粒度條件下的干式預(yù)選試驗(yàn)。

2.3 ?12 mm 含鐵巖預(yù)選試驗(yàn)

同樣利用顎式破碎機(jī)將含鐵巖破碎至?12 mm,采用LILO 磁選機(jī),在線速度1.73 m/s、擋板距離16 mm 的條件下,進(jìn)行磁場強(qiáng)度條件預(yù)選試驗(yàn),結(jié)果見表7。

表7 磁場強(qiáng)度條件試驗(yàn)結(jié)果(?12 mm 含鐵巖)Table 7 Condition test results with different magnetic field intensity(?12 mm iron bearing rock)

由表7 可知,隨著調(diào)節(jié)磁輥筒磁場強(qiáng)度可以拋除產(chǎn)率為24.05%~39.37%、品位為7.53%~8.25%的尾礦。隨著磁場強(qiáng)度的降低,尾礦產(chǎn)率逐漸增大,當(dāng)場強(qiáng)為0.25 T 時(shí),拋出尾礦產(chǎn)率39.37%,尾礦中磁性鐵品位1.06%,回收率6.07%,拋尾效果較好。但是粗精礦中TFe 品位小于16.27%,較原礦品位僅提高3.16%,表明現(xiàn)有破碎系統(tǒng)生產(chǎn)工藝無法使預(yù)選精礦TFe 品位達(dá)到20%。根據(jù)前期試驗(yàn)結(jié)果表明,預(yù)選精礦品位與拋尾粒度存在一定線性關(guān)系,為獲得更好選別指標(biāo),繼續(xù)將干選粒度破碎至?6 mm。

2.4 ?6 mm 含鐵巖預(yù)選試驗(yàn)

利用大顎式破碎機(jī)、小顎式破碎機(jī)將含鐵巖破碎至?6 mm,調(diào)節(jié)擋板距離至10 mm,在線速度1.73 m/s 條件下進(jìn)行不同磁場強(qiáng)度條件干式預(yù)選試驗(yàn),結(jié)果見表8。

表8 干選場強(qiáng)條件試驗(yàn)結(jié)果Table 8 Condition test results with different magnetic field intensity

由表8 可知,在不同磁場強(qiáng)度條件下,含鐵巖可拋除產(chǎn)率24.75%~49.81%,品位6.93%~7.49% 的尾礦。綜合考慮拋尾產(chǎn)率及磁性鐵回收率,在0.15 T的條件下可拋出49.81%的尾礦,且尾礦中磁性鐵品位僅為0.65%,磁性鐵回收率4.74%,拋尾效果非常好。此時(shí)的粗精礦TFe 品位為18.69%,為進(jìn)一步提升干選精礦質(zhì)量指標(biāo),需開展超細(xì)碎干式預(yù)選試驗(yàn)。

2.5 ?3 mm 含鐵巖預(yù)選試驗(yàn)

通過大量試驗(yàn)研究表明,高壓輥磨相較于常規(guī)破碎設(shè)備具有更高的能量利用效率,其破碎產(chǎn)品中會有大量微細(xì)粒和微粒[13-15]的產(chǎn)生,有利于磁鐵礦與脈石礦物的解離和降低磨礦能耗。為進(jìn)一步提高預(yù)選選別效果,降低后續(xù)磨礦負(fù)荷和濕尾礦產(chǎn)量,分別將含鐵巖在常規(guī)(顎式)破碎和高壓輥磨破碎條件下開展?3 mm 預(yù)選對比試驗(yàn)。

高壓輥磨機(jī)選用型號為CLM25-10,在工作壓力10.0 MPa、輥縫寬度2.2 mm、轉(zhuǎn)速20 r/min 的條件下將含鐵巖破碎至?3 mm,與常規(guī)破碎產(chǎn)品(粒度?3 mm)在最佳預(yù)選條件下(線速度1.73 m/s、磁場強(qiáng)度0.15 T、擋板距離6.0 mm),采用LILO 干式磁選機(jī)進(jìn)行預(yù)拋尾對比試驗(yàn),對比結(jié)果見表9。

表9 對比試驗(yàn)結(jié)果Table 9 Results of comparison test

由表9 可知,在破碎粒度為?3 mm 的情況下,常規(guī)破碎與高壓輥磨破碎產(chǎn)品預(yù)選粗精礦的TFe 品位均可達(dá)到鐵礦石邊界鐵品位20%以上,品位提升效果明顯。但高壓輥磨產(chǎn)品較常規(guī)破碎產(chǎn)品多拋尾礦3.78 個(gè)百分點(diǎn),尾礦中磁性鐵品位低0.07 個(gè)百分點(diǎn);精礦TFe 品位高1.5 個(gè)百分點(diǎn);磁性鐵品位高1.46 個(gè)百分點(diǎn),回收率高出0.33 個(gè)百分點(diǎn)。高壓輥磨產(chǎn)品拋尾效果優(yōu)于常規(guī)破碎產(chǎn)品拋尾效果,表明高壓輥磨機(jī)更適合應(yīng)用于低、貧礦超細(xì)碎破碎選別中,這為西礦含鐵巖的下一步回收利用規(guī)劃和選礦廠破碎系統(tǒng)工藝改造指明了方向。

2.6 流程試驗(yàn)

根據(jù)上述不同粒度的拋尾探索試驗(yàn)結(jié)果,在?70 mm 拋尾效果不明顯的情況下,依照“能拋早拋”的原則,先將原礦破碎至?25 mm,采用LILO 干式磁選機(jī)(磁場強(qiáng)度0.45 T、線速度1.73 m/s、擋板距離30 mm)拋出18%~20%的尾礦,將得到的?25 mm 粗精礦再破碎至?3 mm,采用LILO 干式磁選機(jī)在磁場強(qiáng)度0.15 T、線速度1.73 m/s、擋板距離6 mm 的條件下進(jìn)行拋尾試驗(yàn),結(jié)果見表10。

表10 流程試驗(yàn)結(jié)果Table 10 Results of process test

由表10 可知,含鐵巖經(jīng)過階段破碎階段干選后,可 獲 得 產(chǎn)率43.99%、TFe 品 位20.62%、 回 收率69.19%的預(yù)選精礦,預(yù)選精礦TFe 品位較原礦品位提升7.51%,尾礦拋除產(chǎn)率較一次性破碎至?3 mm 多11.06 個(gè)百分點(diǎn),細(xì)碎工序處理量減少18.65%,有效降低破碎能耗。

2.7 含鐵巖利用工藝改造技術(shù)方案

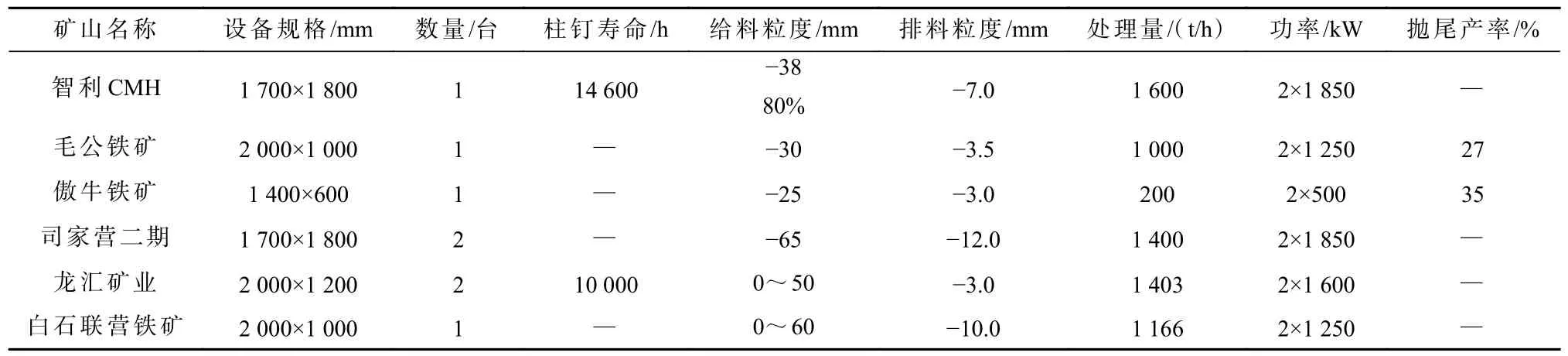

由含鐵巖拋尾試驗(yàn)結(jié)果可知,若要預(yù)選精礦TFe 品位大于20%,含鐵巖需要破碎至?3 mm。而白云鄂博西礦破碎系統(tǒng)現(xiàn)有工藝設(shè)備的最終產(chǎn)品細(xì)度為?12 mm,因此,必須采用高壓輥磨設(shè)備才能達(dá)到細(xì)度要求。目前,高壓輥磨在破碎流程中有兩種配置:一是作為第三段破碎設(shè)備;二是作為“三段一閉路”破碎后面的超細(xì)碎設(shè)備。經(jīng)調(diào)研,采用高壓輥磨機(jī)作為第三段破碎設(shè)備的主要鐵礦山企業(yè)見表11,采用高壓輥磨機(jī)作為第四段超細(xì)碎破碎設(shè)備的主要鐵礦山企業(yè)見表12。

表11 采用高壓輥磨機(jī)作為三段細(xì)碎設(shè)備的礦山企業(yè)Table 11 Mining enterprises using high-pressure roller mills as three-stage fine crushing equipment

表12 采用高壓輥磨機(jī)作為四段細(xì)碎設(shè)備的礦山企業(yè)Table 12 Mining enterprises using high-pressure roller mills as four-stage fine crushing equipment

由表11 可知,毛公鐵礦和傲牛鐵礦高壓輥磨機(jī)均采用較小的給礦粒度,但同時(shí)也加大了第二段中碎的負(fù)荷,其中,毛公鐵礦中碎采用了三臺圓錐破碎機(jī),中碎的破碎比達(dá)到了8~9。而司家營二期、龍匯礦業(yè)以及白石聯(lián)營鐵礦均采用較大的高壓輥磨機(jī)給礦粒度,其中,司家營二期實(shí)際應(yīng)用中,排料粒度達(dá)到了12 mm,白石聯(lián)營鐵礦排礦粒度達(dá)到?10 mm,兩者破碎比都低至5~6,而龍匯礦業(yè)則采用增大高壓輥磨機(jī)循環(huán)負(fù)荷,將最終的輥磨粒度控制在3 mm 以下。

在采用高壓輥磨機(jī)作為四段細(xì)碎設(shè)備的礦山企業(yè)中,馬鋼凹山鐵礦選礦廠最為典型,是國內(nèi)第一個(gè)采用高壓輥磨機(jī)提產(chǎn)改造的冶金礦山選礦廠,該項(xiàng)目2006 年建成投產(chǎn),已穩(wěn)定生產(chǎn)超過十年。此后新建的和尚橋鐵礦和張莊鐵礦均采用了高壓輥磨機(jī)作為超細(xì)碎設(shè)備,且給料粒度均選擇為?16 mm。由表12可知,高壓輥磨機(jī)作為超細(xì)碎設(shè)備時(shí)給料粒度大都在?30 mm 左右,而采用?16 mm 給礦應(yīng)該是從能耗分配等多方面考慮的結(jié)果。重鋼西昌礦業(yè)采用?40 mm 最大給礦粒度,排料粒度則增加至?10 mm,大大降低了高壓輥磨的碎磨優(yōu)勢,加大磨礦能耗。考慮到含鐵巖的采出粒度在1 000 mm 左右,如果高壓輥磨機(jī)作為三段細(xì)碎設(shè)備、給礦粒度30 mm,則中碎的最大給料粒度為300 mm 左右,最大排礦粒度30 mm,破碎比將近10,遠(yuǎn)超圓錐破碎機(jī)最佳能耗和效率的破碎比范圍,將會大大增加圓錐破碎機(jī)的磨損件的耗損。

因此,經(jīng)綜合風(fēng)險(xiǎn)因素和國內(nèi)外高壓輥磨機(jī)應(yīng)用經(jīng)驗(yàn),選擇高壓輥磨機(jī)作為第四段超細(xì)碎設(shè)備。結(jié)合白云鄂博西礦生產(chǎn)實(shí)際,以設(shè)計(jì)和生產(chǎn)管理更簡單為目的,本著“能拋早拋”的原則,從中碎產(chǎn)品處開始拋尾,進(jìn)入高壓輥磨粒度為?12 mm,推介工藝改造技術(shù)方案原則流程如圖4 所示。

圖4 含鐵巖綜合利用原則流程圖Fig.4 Flow chart of comprehensive utilization principles for iron bearing rock

3 含鐵巖可選性試驗(yàn)研究

為了查明含鐵巖的可選性,為其回收利用提供科學(xué)依據(jù),對?3 mm 粗精礦進(jìn)行詳細(xì)的磨礦-弱磁選細(xì)度試驗(yàn),磁場強(qiáng)度選擇0.18 T,試驗(yàn)結(jié)果如圖5 所示。由圖5 可知,隨磨礦細(xì)度?0.074 mm 含量由64.30%提高至98.20%,鐵精礦TFe 品位與磁性鐵品位逐步升高至61.9% 和59.91%,鐵精礦的鐵回收率在磨礦細(xì)度達(dá)到?0.074 mm 含量96.0% 以后隨磨礦細(xì)度的提高基本呈持平狀態(tài),表明該磨礦細(xì)度已達(dá)到鐵精礦的解離細(xì)度,繼續(xù)增加磨礦細(xì)度不能進(jìn)一步提高鐵的回收率,只會增加成本浪費(fèi)。

圖5 磨礦細(xì)度試驗(yàn)結(jié)果Fig.5 Results of grinding fineness tests

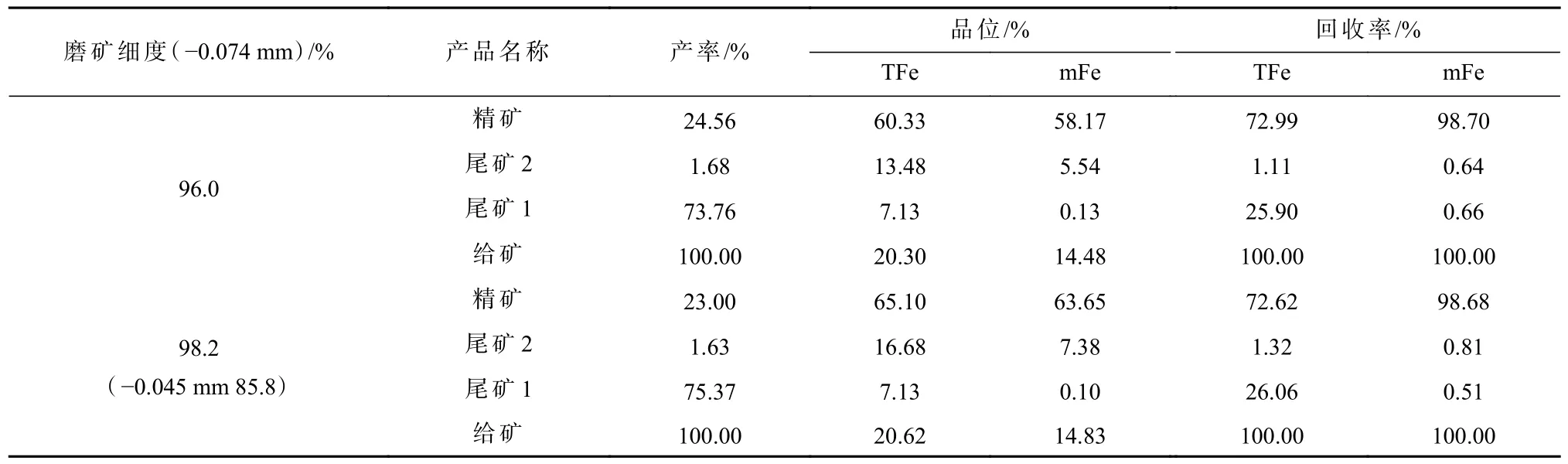

為進(jìn)一步提高鐵精礦的TFe 品位,在上述磨礦試驗(yàn)基礎(chǔ)上,分別在?0.074 mm 含量96.0%、98.2%的磨礦細(xì)度條件下對預(yù)選精礦進(jìn)行連續(xù)兩段弱磁選試驗(yàn),磁場強(qiáng)度0.18 T,試驗(yàn)結(jié)果見表13。

表13 弱磁選連選試驗(yàn)結(jié)果Table 13 Test results of continuous low intensity magnetic separation

由表13 可知,經(jīng)過兩次連續(xù)弱磁選試驗(yàn)后,可進(jìn)一步拋除1.6%以上的尾礦,當(dāng)細(xì)度磨至?0.074 mm含量98.2%(?0.045 mm 85.8%)以上時(shí),經(jīng)過一次粗選一次精選可以得到TFe 品位65.10%、磁性鐵品位63.65%、TFe 回收率72.62%、磁性鐵回收率98.68%的選礦指標(biāo)。結(jié)合表10 中預(yù)選精礦TFe 回收率69.19%、磁性鐵回收率94.27% 的選礦指標(biāo),通過綜合應(yīng)用階段破碎預(yù)選拋尾-磨礦-連續(xù)弱磁選流程可以得到TFe 品位65.10%、磁性鐵品位63.65%、相對原礦TFe 回收率50.25%、磁性鐵回收率93.03%的合格鐵精礦,表明含鐵巖具有回收價(jià)值。

4 結(jié) 論

1)白云鄂博西礦含鐵巖屬白云石型堿性低品位原生礦鐵礦石,可供選礦回收的主要組分是鐵,含鐵巖中鐵礦物主要為磁鐵礦,分布率占全鐵52.28%;磁鐵礦總體屬細(xì)粒嵌布,欲使90%以上的磁鐵礦獲得解離,磨礦細(xì)度需達(dá)到?0.052 mm 含量95%。

2)經(jīng)過干式預(yù)選試驗(yàn),確定白云鄂博西礦含鐵巖需破碎至?3 mm 時(shí)才能獲得TFe20% 以上的預(yù)選精礦,且采用階段破碎-分級預(yù)選工藝流程,可獲得預(yù)選精礦TFe 品位20.62%、磁性鐵品位14.80%、TFe 回收率69.19%、磁性鐵回收率94.27%。將高壓輥磨應(yīng)用于第四段破碎工序,造推介采用三段破碎-兩級預(yù)選-高壓輥磨超細(xì)碎拋尾的原則流程作為破碎系統(tǒng)改造方案。

3)通過可選性試驗(yàn),預(yù)選粗精礦在?0.045 mm 含量85.80%的粒度條件下,經(jīng)過連續(xù)兩段弱磁選可以獲得TFe 品位65.10%、TFe 回收率50.25%,磁性鐵回收率93.03%的合格鐵精礦,為含鐵巖下一步的規(guī)劃利用提供參考依據(jù)。