基于PLCSIM Advanced的MCD伺服電機運動控制仿真研究

【關鍵詞】PLCSIM Advanced;伺服電機;虛擬仿真;機電一體化概念設計

引言

隨著工業自動化技術的持續進步,伺服電機在各種機械設備中的應用日益廣泛。然而,傳統的調試方式依賴于實際硬件,這不僅消耗大量時間和資源,還顯著提高了開發成本。因此,在伺服電機控制系統中應用仿真技術尤為關鍵。PLCSIM Advanced是西門子公司推出的一款高級仿真工具,支持S7-1500系列PLC的仿真,并具有強大的網絡通信能力。NX MCD則是西門子數字化雙胞胎技術的重要組成部分,能夠創建設備的三維模型并進行虛擬調試。本文將結合PLCSIM Advanced和NX MCD,探討伺服電機運動控制仿真的方法。[1-2]

一、PLCSIM Advanced簡介

PLCSIM Advanced是西門子為S7-1500系列PLC提供的高級仿真模擬工具,支持TCP/IP網絡通信和多種仿真功能,如WebServer和OPC UA。該軟件可以在無需實際硬件的情況下,對PLC程序進行測試和調試,大大提高了開發效率。PLCSIM Advanced支持多個S7-1500控制器的仿真,能夠模擬復雜的自動化控制系統,并提供豐富的調試工具和功能,如在線監視、變量追蹤、數據跟蹤和邏輯斷點等。[3]

二、NX MCD數字化仿真平臺介紹

NX MCD是西門子推出的一款多學科系統應用平臺,它集成了機械設計、電氣控制、運動仿真及虛擬調試等功能,為機電產品的設計、仿真及優化提供了全面的解決方案。NX MCD支持基于模型的設計方法,允許工程師在虛擬環境中對機電產品進行詳細的仿真和測試,從而在設計階段發現并解決潛在問題。[4]

MCD機電設備設計及仿真是一種全新的機電設備工作過程仿真解決方案,可對包含多物理場以及通常存在于機電一體化產品中的自動化相關行為的概念進行3D建模和仿真。MCD支持功能設計方法,可集成上游和下游工程領域,包括需求管理、機械設計、電氣設計以及軟件/自動化工程。MCD專注于包括機械部件、傳感器、驅動器和運動的概念設計,可加快機械、電氣和軟件設計學科產品的開發速度,使這些學科能夠同時工作。在進行數字化樣機和產線研發過程中,利用MCD軟件資源以虛擬的方式進行產品設計、仿真、調試,可實現創新性的設計技術,幫助機械設計人員滿足日益擴大的需求,不斷提高機械的運作效率、縮短設計周期、降低生產成本,是一種高效、環保的產品開發新技術。[5]

三、伺服電機運動控制仿真研究

(一)仿真環境配置

伺服電機運動控制的仿真需借助三個軟件來實現,包括NX MCD、TIA Portal及PLCSIM Advanced。其中,NX MCD用于創建三維模型,并為其配置機電屬性和信號;TIA Portal負責硬件組態及程序編寫;而PLCSIM Advanced作為PLC的高級仿真工具,充當TIA Portal與NX MCD之間的橋梁,接收來自TIA Portal的程序,并與NX MCD建立通信連接,最終使PLC程序能夠控制MCD模型的運動。本文使用的版本如下。

NX版本:UG NX 2206。

TIA Portal版本:V16。

PLCSIM Advanced版本:V4.0。

(二)仿真流程

整個仿真流程涵蓋三維模型創建、機電屬性及信號配置、PLC編程、信號映射、仿真以及調試等環節。詳細流程如下。

1.模型建立及配置

(1)3D伺服電機及附件三維模型

本文主要探討伺服電機運動控制的虛擬調試,因此需要繪制伺服電機及其附件的三維模型。最終完成的三維模型如圖1所示,包括伺服電機驅動的滑塊、滑塊升降氣缸和夾爪等組件。這些模型可以使用UG繪圖軟件創建,在完成裝配后將模式從“建模”切換到“機電概念設計”。也可以利用Pro/E或SolidWorks等主流數字化設計軟件進行繪制,并在裝配完成后將其轉換為STP格式,導入MCD軟件。

(2)機電屬性設置及信號的配置

機電屬性設置涵蓋剛體、碰撞體、滑動副及位置控制的配置。在將模型導入NX MCD之后,需針對伺服電機驅動的滑塊、滑塊升降氣缸和夾爪等組件進行相關配置。

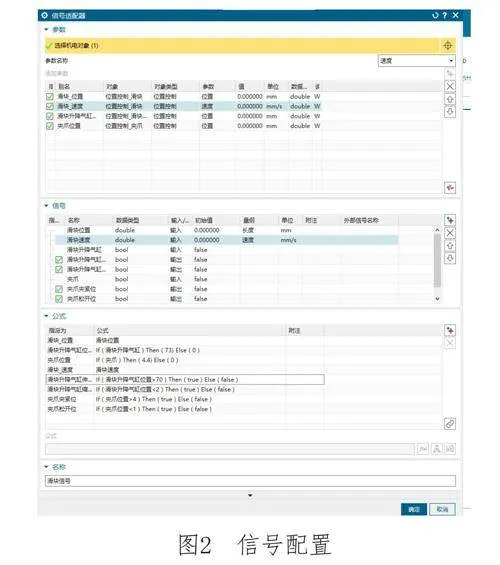

隨后,對伺服電機及其附屬設備進行信號配置。滑塊升降氣缸和夾爪各自配置三個信號——動作信號及兩個限位信號,數據類型均為布爾值。伺服電機驅動的滑塊則主要配置了位置和速度信號,數據類型選擇雙精度浮點數。編寫公式后,信號適配器的最終配置如圖2所示。[6]

2. PLC編程

該部分工作主要是在TIA Portal軟件內完成,包括PLC的組態、變量表編寫、虛擬伺服電機組態以及程序塊編寫等。

(1)PLC組態

此部分需注意以下三點。首先,在配置PLC時,由于PLCSIM Advanced當前僅支持1500系列的仿真,新增設備必須選擇1500型號的PLC。其次,選項務必勾選“允許遠程對象的PUT/GET訪問”,具體步驟如下:點擊“設備配置”——點擊“屬性”——點擊“常規”——點擊“保護與安全”——點擊“連接機制”——勾選“允許遠程對象的PUT/GET訪問”。最后,TIA軟件須確保啟用仿真功能,具體操作為:右鍵點擊“項目”——點擊“屬性”——點擊“保護”——勾選“塊編譯時支持仿真”。[7]

(2)虛擬伺服電機組態

具體步驟為:在工藝對象中添加新對象,并將其命名為“伺服滑塊”;選擇運動控制中的定位軸以生成DB塊;打開組態界面,選擇虛擬軸,根據實際情況選擇線性模式,其余選項保持默認設置。至此,虛擬伺服電機的組態配置已完成,如圖3所示。

(3)變量表的編寫

由于本文主要探討伺服電機的虛擬仿真,因此為簡化操作流程,未包含滑塊氣缸及夾爪的變量設置;僅在變量表中定義了伺服電機驅動滑塊的相關信號,包括滑塊位置和滑塊速度,數據類型均為real。請參見圖4。此外,建議變量名稱與MCD中的信號名稱保持一致。

(4)程序編寫

實踐中應根據需要選擇Main[OB1]-工藝-運動控制伺服電機的運動控制程序塊。本文使用了MC_POWER(啟動/停用軸)、MC_HOME(軸回原點)、MC_MOVEABSOLUTE(軸絕對位移)以及MC_MOVEJOG(軸點動)等幾個程序塊進行伺服電機的調試。這些程序塊可用于后續的程序編寫中。

在程序中,最重要的一步是將伺服電機滑塊DB塊中的實際位置和實際速度傳輸至變量表中預先定義的變量,隨后通過映射傳遞給MCD模型,確保三維模型與PLC程序同步。具體程序參見圖5。伺服電機的實時位置和實時速度數據在DB塊中的存儲位置請參考圖6。

3.信號映射

這部分工作要求將NX MCD的信號與PLCSIM Advanced的信號建立映射關系,實現外部信號對仿真模型的控制。

第一步:啟動PLCSIM Advanced軟件;選擇PLCSIM模式;填寫實例名稱;點擊Start,與TIA Portal中的PLC建立連接;如果檢測到PLC,信號燈亮黃燈。

第二步:將編寫完成的PLC程序下載到PLCSIM Advanced軟件中,需要注意的是,在下載時PG/PC接口選擇虛擬網卡Siemens PLCSIM Virtual Ethernet Adapter。下載完成后,PLCSIM Advanced軟件信號燈亮綠色指示燈,表明PLC程序已被成功下載到PLCSIM Advanced仿真軟件中,在后續操作中應避免將PLCSIM Advanced仿真軟件退出。PLCSIM Advanced軟件界面如圖7所示。

第三步:在MCD軟件中進行外部信號配置,建立信號映射,以實現外部信號對虛擬模型的控制。具體操作步驟如下:首先,在MCD中打開外部信號配置界面,選擇通信類型PLCSIM Advanced,并在實例中選擇在PLCSIM Advanced軟件中已配置的相應名稱;更新標記后,全選并導入所有PLC變量;接著,打開信號映射界面,選擇相同的類型和實例名稱,如同上一步驟的操作;待所有外部信號顯示完畢后,如果PLC變量表中的名稱與MCD信號中的名稱一致,就可以選擇執行自動映射;如果不一致,則需要手動執行映射,如圖8所示。

4.仿真與調試

這部分在將PLC程序進行在線監控后,執行點動、回原點及絕對位移等操作,利用NX MCD的仿真界面監控伺服電機的運行狀態,并進行驗證和調試;此外,還可以將特定對象的信號添加至“運行時察看器”,以便進行實時數據的觀察與分析。驗證調試如圖9所示。

(三)仿真結果分析

在仿真過程中,利用PLCSIM Advanced的在線監控功能,可實時監測伺服電機的位置、速度及加速度等參數,并跟蹤控制程序的運行狀態;同時,借助NX MCD的仿真界面,能夠直觀展示伺服電機的運動軌跡及其運行狀況。仿真結果顯示,所編寫的控制程序能精確操控伺服電機的運動,符合設計需求。

結語

本文探討了利用PLCSIM Advanced與NX MCD進行伺服電機運動控制仿真的方法。在無實際硬件的情況下結合使用這兩款軟件,研究實現了對伺服電機控制程序進行調試和驗證。仿真結果顯示,研究所編寫的控制程序能精確操控伺服電機的運動,符合設計需求。此方法可大幅縮減設備開發周期,降低開發成本,并提升程序的可靠性和穩定性。未來,我們將進一步研究基于PLCSIM Advanced和NX MCD的復雜自動化控制系統仿真方法,以推動工業自動化技術的進步。