天鯤號絞吸挖泥船挖巖作業配套船舶技術研究

毛建輝,費龍,王顯力,丁勇,張瑩

(中國船舶與海洋工程設計研究院,上海 200011)

0 引言

隨著全球經濟的加速發展以及國際疏浚業的不斷壯大,大型絞吸式挖泥船已成為該領域的關鍵裝備。我國研制了天鯤號超大型絞吸挖泥船。其泥泵系統功率高達17 000 kW,不僅能夠挖掘淤泥、黏土、密實砂質土、礫石,而且還能挖掘單側抗壓強度50 MPa 以內的中弱風化巖。

為最大化天鯤號的效能,研究者們對此進行了深入研究。張曉楓等[1]詳細介紹了其船型、主尺度和總布置等設計亮點;張更生等[2]分享了其在廣西某港航道擴建工程中疏浚風化砂巖的經驗;佟德財等[3]對天鯤號在某海外工程中與小型泥駁配合時的效率問題給出了建設性的建議。此外,孫雪夢和沈偉平的研究[4]為大型疏浚項目中絞吸船和耙吸船協同作業提供了新的策略。邵善慶[5]探討了一種新型的開體式耙吸挖泥船的設計思想。

要充分釋放天鯤號的巨大疏浚潛能,引入高效的“疏浚挖掘與物料運輸的有效分離”(簡稱“挖-運分離”)物流策略是關鍵[6]。這需要為天鯤號定制一艘與之匹配的開體式耙吸挖泥船。本文詳細討論了開體式耙吸挖泥船在主尺度和艙容、快速靠泊、泥艙結構和強度、疏浚系統和船舶布局等方面與天鯤號的匹配問題。最后,提出了一種新穎的開體式耙吸船方案,能夠完全滿足天鯤號挖巖裝駁和運輸的需求,實現“挖-運分離”物流策略;能夠開展后期掃淺挖泥作業,減少天鯤號的占用期,從而顯著提升整體經濟效益。

1 研究背景

“天鯤號”是一艘超大功率的絞吸挖泥船,主要服務于港口航道疏浚、島礁建設及圍海吹填造地等任務。當進入施工區域后,天鯤號首先拋下左右橫移錨、落下主樁,隨后利用橋架絞車將絞刀架下放至水下,然后啟動泥泵和絞刀。絞刀切削泥土后,將泥水混合物從吸口經吸管吸入泥泵,再通過排泥管線連續輸送排至泥場[1,6]。對于巖石等粒徑較大的石料的挖掘,則無法直接通過排泥管線輸送,需要采用邊挖邊裝駁的施工工藝,與泥駁配合完成疏浚物料的運輸。

開體式耙吸挖泥船屬于一類獨特的挖泥船。其裝備有耙頭、耙管、泥泵、高壓沖水泵等疏浚設備,可以進行耙吸挖泥作業。該船的設計與自航開體泥駁類似,船體中央設有大容量泥艙,用于裝載泥漿和石料。船體分為左右2 個片體,通過泥艙前后端的2 個主鉸鏈和2 個開體液壓油缸,可以沿中心線打開,從而迅速拋卸艙內物料。這使得開體式耙吸挖泥船同時具備耙吸挖泥船和開體泥駁的雙重特性[5-6]。但由于其艙容相對較小,且往往面向特定場景使用,所以國內外該船型數量相對較少。

在大型吹填工程中,如迪拜的一系列填海筑島項目,普遍采用“挖-運分離”的物流策略以提高疏浚效率。在工程初期,絞吸式挖泥船主要用于大規模挖砂和挖巖,開體式耙吸挖泥船則作為絞吸挖泥船的配套泥駁,負責長距離的物料運輸,既節省了工程成本又提高了工程進度[6]。在工程后期,開體式耙吸挖泥船能夠獨立進行掃淺挖泥作業,而絞吸挖泥船可用于新工程。這一策略可以減少大型絞吸挖泥船的占用期,提高工程整體經濟性。

盡管天鯤號自2019 年起就已投入市場運營,但目前尚無與之配套的開體式耙吸挖泥船。為了實施“挖-運分離”的高效物流策略,有必要開發一艘與天鯤號匹配的開體式耙吸挖泥船。其設計挑戰主要有:1) 確保開體式耙吸挖泥船的主要參數和性能能夠與天鯤號匹配;2) 保證開體式耙吸挖泥船具備優良的操縱性能,能快速靠泊天鯤號;3) 滿足開體式耙吸挖泥船快速裝卸和高效挖泥的需求。

2 方案設計

2.1 主尺度和泥艙艙容

1) 裝駁作業對船舶主尺度和艙容的限制

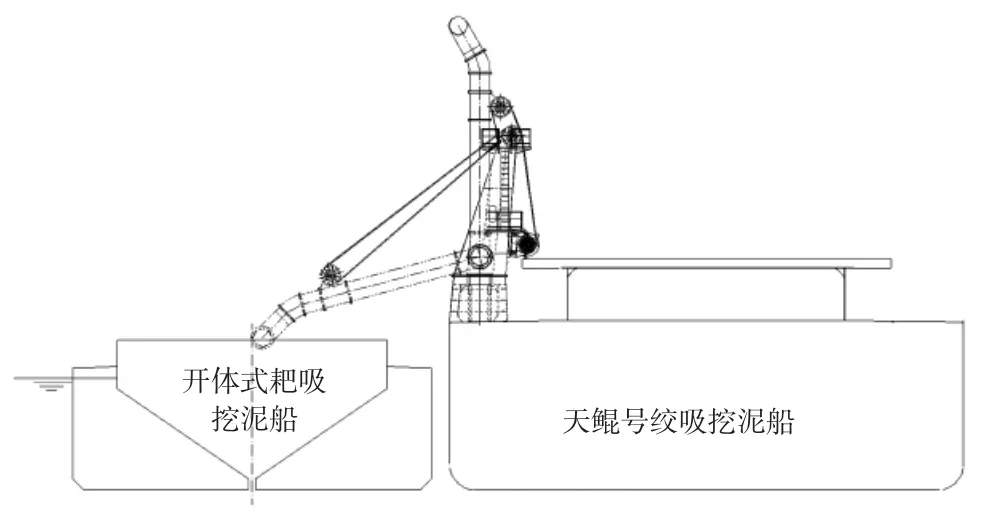

在船舶設計中,滿足特定任務要求的船型選擇是至關重要的。對于與天鯤號配套的開體式耙吸挖泥船來說,其主尺度和艙容設計應當滿足裝駁作業的特殊要求。在風浪條件下,根據小船更易靠泊大船的經驗,開體式耙吸挖泥船的船長應略小于天鯤號船長(約122 m)。為避免裝駁時橫向裝載不平衡造成的風險,考慮到天鯤號裝駁管出口到舷外的距離約11 m,經扣除靠泊碰墊厚度后,實際伸入的有效寬度約為10 m。因此,結合裝駁管出口到船舶中心線的允許距離(約1 m),推薦的開體式耙吸挖泥船型寬為18~22 m,如圖1所示。

圖1 天鯤號絞吸挖泥船和開體式耙吸挖泥船配合裝駁作業Fig.1 Coordinated loading operation of the cutter suction dredger"Tiankun"and split trailing suction hopper dredger

為保證能夠在相同水域作業,開體式耙吸挖泥船的作業吃水應與天鯤號保持一致,約為6.5 m。綜合以上裝駁作業對開體式耙吸挖泥船主尺度的限制條件,與其匹配的泥艙艙容約為3 500~5 000 m3。

2) 開體船型泥艙艙容的設計界限

開體式耙吸挖泥船結構主要依賴2 個縱艙壁及船體外板來承受外力。隨著船體尺度的增加,船體可能會出現明顯的變形,這將導致泥艙密封性變差,從而影響泥艙艙容設計。根據國外實際已交付使用的船舶資料,開體船型泥艙最大艙容約為3 700 m3。

開體船型的關鍵設備之一是開體液壓油缸,它控制主船體兩片體的啟閉。在卸泥階段,它將兩片體繞鉸鏈向外打開,卸泥完成后,兩片體自行關閉[7]。由于開體液壓油缸的限制,開體船型的泥艙艙容通常在3 000~5 000 m3。

3) 泥艙艙容與天鯤號疏浚能力的匹配

為確保天鯤號持續高效作業,綜合考慮其泥泵產量(挖巖能力是1 000 m3/h)和整個工程的泥駁船隊配置,預計裝艙時間約3~4 h[4]。因此,開體式耙吸挖泥船的泥艙艙容應設計在3 000~4 500 m3。

綜合以上因素,推薦開體式耙吸挖泥船船長約100 m,船寬約22 m,吃水約6.5 m,泥艙艙容約4 200 m3。

2.2 靠泊設計

開體式耙吸挖泥船的設計應高度重視靈活性和操縱性,這是安全快速靠泊的關鍵。

1) 推進系統和操縱的靈活性

盡管常規螺旋槳和舵組合的結構簡單,但其低航速時舵效變差,操縱性表現不佳,不適合快速靠泊作業。推薦在開體式耙吸挖泥船中采用全回轉舵槳,它可使船舶能夠執行橫向移動、急速后退、微速轉向等多種操作,以滿足靠泊時對靈活性的要求。此外,該舵槳應具備帶導管和可調螺距的功能,以適應在耙吸挖泥作業時對拖曳力的特定需求。

為進一步增強操縱靈活性,開體式耙吸挖泥船艏部應裝備1 臺隧道式側推裝置。盡管噴泵式側推裝置能夠不受片體影響,提供多方向的推力,但其在同等功率下產生的側向推力相對較小。因此,建議選擇隧道式側推裝置,并設置側推導管的片體間對接結構,有助于減少推力損失。

2) 靠泊裝置和作業效率

開體式耙吸挖泥船應根據天鯤號的系泊設計,在船艏和船艉設置快速釋放脫鉤(額定拉力不小于500 kN)。這種配置與天鯤號的恒張力絞車(恒張力范圍100~500 kN)相匹配,旨在實現快速帶纜和解纜操作,從而確保靠泊作業的效率和安全[3]。

3) 靠泊的其他安全考量

為確保靠泊帶纜作業的人員安全,兩船作業區的干舷應盡量接近。鑒于天鯤號和開體式耙吸挖泥船主甲板的艏艉部干舷差異,通過設計開體式耙吸挖泥船的艏樓以及艉部升高甲板,使其與天鯤號干舷相當。將快速釋放脫鉤布置在上述的艏樓和艉升高甲板上,從而保證帶纜作業人員安全。同時,為避免靠泊過程中潛在的碰撞損壞,建議船體舭部取消舭龍骨,而改用折角線型設計;舷側的錨臺布置也應充分考慮碰撞損壞風險。

4) 靠泊指揮和通信

在靠泊作業時,天鯤號擔任指揮船,因此開體式耙吸挖泥船靠泊和離開均需得到天鯤號的確認。在此過程中,兩船的通信系統應保持密切和有效的溝通,確保整個作業過程的安全。

2.3 泥艙結構和強度設計

開體式耙吸挖泥船的泥艙結構和強度設計須應充分研究天鯤號在挖巖作業中的特殊要求和自身的開體船型特征。

泥艙位置和長度的設計,應確保與天鯤號的裝駁架完全匹配。為了抵御天鯤號挖巖作業時石塊的沖擊,泥艙區域的斜壁板和橫壁板厚度應在規范規定的基礎上增厚2 mm,同時內部結構板材也應適當加強。

與傳統耙吸挖泥船不同,開體式耙吸挖泥船的泥艙中不設橫梁和縱向三角艙等結構,也無泥門等拋泥設備,雖然這樣有利于卸泥,但給泥艙結構和總縱強度設計帶來挑戰。為應對這一問題,應開展泥艙艙段的有限元計算分析和總強度設計,既要保證船體整體總縱強度,又要滿足由于泥艙內外密度不同產生的半體橫向強度。同時,通過對泥艙橫向變形量的精確分析,確保片體間和泥艙密封裝置的有效配合,避免碎石泄漏。

2.4 疏浚系統

開體式耙吸挖泥船的疏浚系統設計應作特殊考慮,以滿足天鯤號后期的掃淺挖泥作業的特殊需求。

1) 考慮到耙管可能會影響裝駁作業,建議開體式耙吸挖泥船僅設置單耙。這種配置不僅設備簡單,維護方便;而且在裝機功率一定時,單個耙頭能夠獲得更大的拖曳力,更適合掃淺作業[8];同時也能減輕空船重量,降低開體液壓油缸的受力。此外,耙管長度應與天鯤號常用挖深(30 m)匹配,建議最大挖深為35 m。

2) 在后期掃淺作業時,通常面臨較大的挖深和粒徑較粗的土質。而水下泵在挖泥時可以不受汽蝕的限制,效率顯著優于艙內泵。例如,在挖掘中粗砂且挖深30 m 時,水下泵的裝艙時間大約是48 min,而艙內泵則需要約81 min。因此,開體式耙吸挖泥船應優先考慮采用水下泵[9]。與傳統艙內泵的布置方案不同,水下泵可以安裝在耙臂上并通過水下變頻電機驅動。這樣的配置不僅簡化了設備和管路,還有助于減輕空船重量。

3) 對于后期掃淺作業,由于可能存在多個且雜亂的淺點,建議開體式耙吸挖泥船采用動力定位與動態跟蹤系統(DP/DT)[10]。在工作前,先進行淺點標注,然后通過DP/DT 系統的自動航跡控制模式進行挖泥作業[10-12],以提高挖泥自動化水平和掃淺效率。

4) 作為整個船隊的一部分,天鯤號已具備高效的吹泥能力,因此開體式耙吸挖泥船可以不設艏吹/艏噴功能,從而取消了艙內泥泵、抽艙和艏吹管系。這不僅使疏浚系統更簡潔實用,而且可以減輕空船重量。

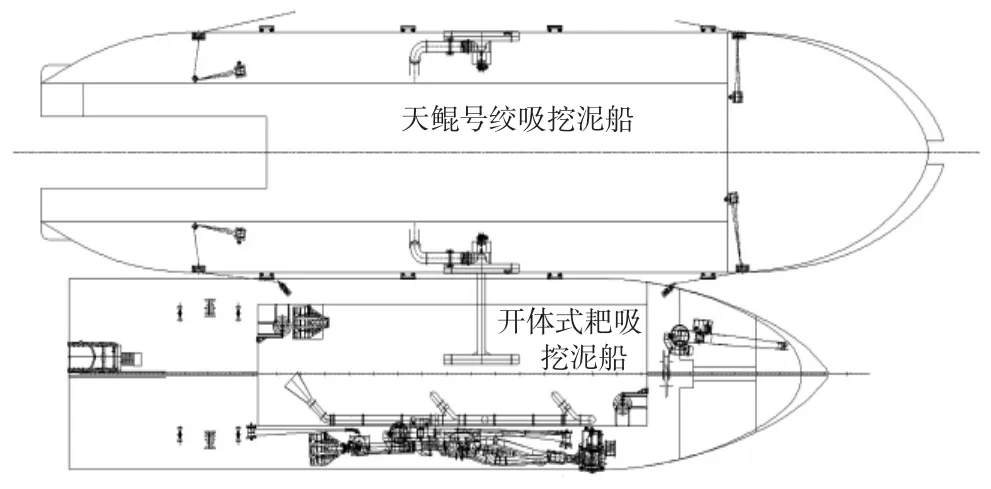

2.5 總體布置

在設計開體式耙吸挖泥船時,有一項關鍵的挑戰是解決船舶橫向重量平衡問題。由于要避免干擾裝駁作業,所有的挖泥設備包括耙吸管以及吊放裝置、裝艙管和用于設備維修的甲板起重機都需要集中在右片體上,而左片體并沒有布置任何挖泥設備。這樣的配置不僅導致船舶的重心偏向右側,還對其他設備和系統在2 個片體上的布置帶來挑戰。

為緩解這個問題,建議將一些較大機械設備,例如艏部折臂吊機、空調機組和救生艇等盡可能布置在左片體,如圖2 所示。盡管高壓沖水泵和液壓泵站布置在右片體更方便,但為了橫向重量平衡,建議也將這些設備布置在左片體。相應地,通過泥艙絞點附近的軟管或者導纜架,將高壓沖水管線和液壓管線跨接至右片體。

圖2 開體式耙吸挖泥船主甲板平面圖Fig.2 Main deck plan of split hopper trailing suction dredger

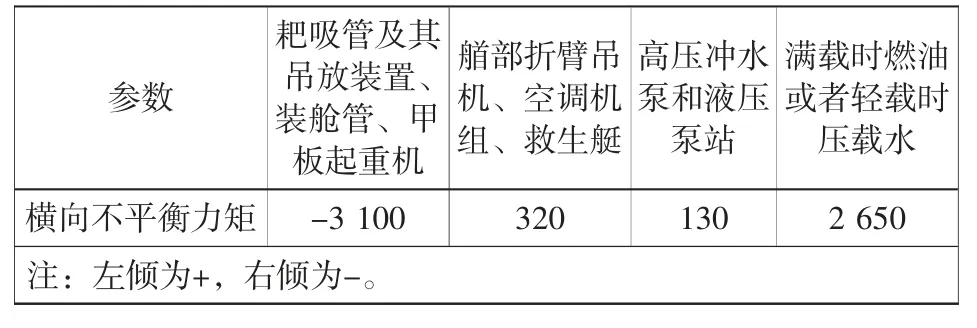

即便如此,仍然存在一定程度的橫向不平衡力矩(如表1 所示)。如果不采取進一步措施,船舶在滿載狀態下可能會出現約3.0°的右傾,這將影響船舶安全。為實現不減少載泥量的目標,建議采用動態調載的方案,即在左片體邊艙內設置大型燃油艙和調載水艙(約280 m3),用以調整橫向重量平衡。在燃油艙滿載時,通過燃油來平衡橫向力矩,而無需額外的壓載水。隨著燃油的消耗,可以通過調載水艙作進一步的橫向平衡。此時,該船應配備1 套傾斜儀作為其監測報警系統的一部分。它能夠根據測得的船舶橫傾信號自動控制調載泵啟停,以此來調整船舶的橫向浮態,保證船舶安全。

表1 橫向不平衡力矩Table 1 Lateral unbalanced moment t·m

2.6 開體式耙吸挖泥船船型方案

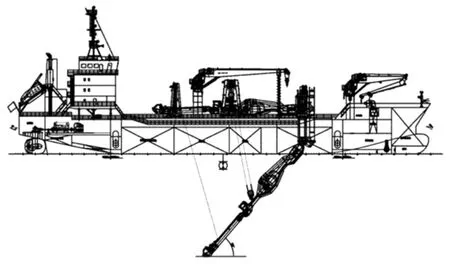

通過上述分析,本文建議與天鯤號挖巖作業配套的開體式耙吸挖泥船,船體長約100 m,型寬約22.0 m,型深約7.3 m,作業吃水約6.5 m,泥艙艙容約4 200 m3,航速約12 kn。該船主船體分為左右2 個片體,能夠通過2 個主鉸鏈和2 個開體液壓油缸將整船沿中心線打開,從而實現快速卸泥功能。泥艙采用V 形結構,在底部和前后端均設置密封裝置,頂部為敞開式。動力系統采用一拖二復合驅動,左右片體內均布置1 個機艙,每個機艙設置1 臺約2 750 kW 主柴油機,該主柴油機飛輪端驅動1 套帶導管可調螺距全回轉舵槳;自由端驅動1 臺軸帶發電機,用于供電給水下泥泵電機和其他用電負荷。船艏設1 臺約500 kW 艏側推,以增強靠泊靈活性。左片體主甲板上布置2 個快速釋放脫鉤。右片體主甲板布置1 套900 mm 直徑的耙吸管及其吊放裝置。在該耙管上安裝有1 臺由1 400 kW 變頻電機驅動的水下泵,可進行單耙挖泥作業,最大挖深35 m。開體式耙吸挖泥船的總布置如圖3 所示。

圖3 開體式耙吸挖泥船總布置圖Fig.3 General layout of split hopper trailing suction dredger

3 結語

為充分釋放天鯤號絞吸挖泥船的巨大疏浚潛能,引入高效的“挖-運分離”物流策略。通過分析天鯤號在挖巖工程中的需求,提出了一種創新的開體式耙吸挖泥船方案。該方案解決了與天鯤號配套裝駁和運輸以及后期掃淺挖泥作業所面臨的主要問題,包括確定開體式耙吸挖泥船的主尺度和泥艙艙容、實現快速靠泊、泥艙結構和強度設計以及疏浚系統和船舶布局設計等一系統挑戰。

本文的主要創新點:1) 提出的開體式耙吸挖泥船方案能夠全面滿足天鯤號挖巖作業的需求,同時實現了“挖-運分離”的物流策略。通過該方案的應用,可以顯著提升天鯤號挖巖作業的整體效率。2) 提出了一種專為開體式耙吸挖泥船設計的布置優化和動態調載方案,在不減少載泥量目標的前提下確保船舶橫向動態平衡,保證了作業安全和經濟效益。

由于時間和資源的限制,該設計方案尚未在實際項目得到驗證。考慮到此領域的復雜性,所提出的方案還需要進一步的改進和優化。