供料鎖固回填船在沉管隧道施工中的應用

李有志,楊毓曉,林恒義

(中交一航局第二工程有限公司,山東 青島 266071)

0 引言

港珠澳大橋是國內第一座集海底隧道、人工島及橋梁于一體的綜合性工程。其中海底沉管隧道長約5 990 m,是目前世界上難度、規模最大,技術最復雜的沉管隧道。碎石鋪設整平和沉管安裝后的鎖固回填作業是沉管隧道施工最重要的2個關鍵工序,其作業效率對施工工期有重大影響,是沉管隧道施工作業的關鍵技術難點。為了保證連續高效的石料輸送和準確快速的鎖固回填,研制開發一艘供料鎖固回填船,除具有向平臺式碎石鋪設整平船連續供料的能力外,還具有對已安裝沉管進行鎖固回填作業的能力,既保證了施工精度,又極大地提高了施工效率[1-2]。

1 供料鎖固回填船供料系統設計

1.1 上料方式的選用

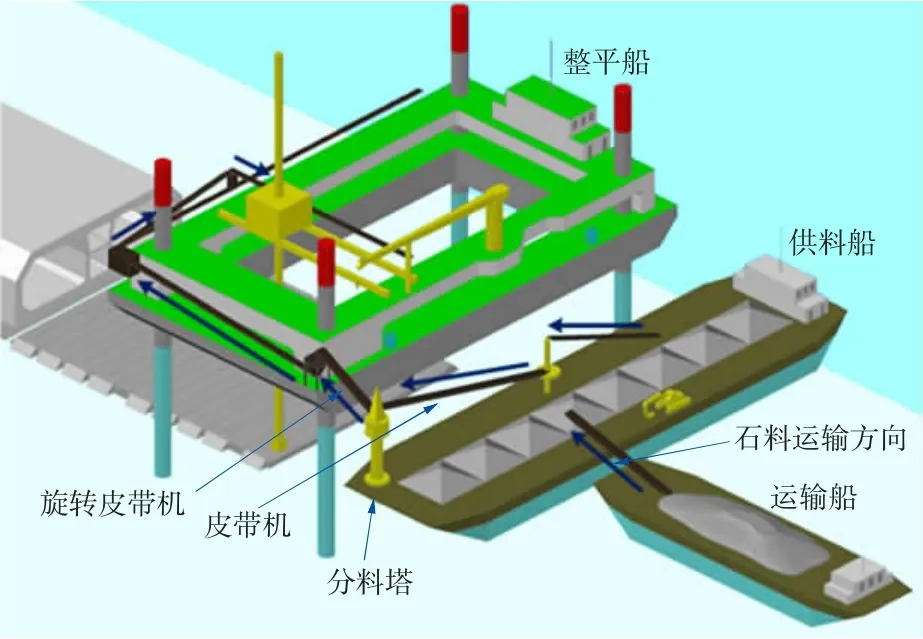

采用抓斗或反鏟為整平船上料,由于作業是間歇性的,石料供應不連續,會大大降低整平效率,因此采用供料鎖固回填船向平臺式碎石鋪設整平船進行連續供料為最佳選擇。石料船提前將石料倒運至供料鎖固回填船存放,再利用供料鎖固回填船上的皮帶輸送系統向整平船輸送石料。皮帶輸送系統即在存料區的甲板下設置縱向接料皮帶機,由于存料區域較大,為提高裝載效率,甲板上設置8 個下料口,每個下料口設下料料斗,料斗具有調節下料流量的能力,為防止堵塞,下料料斗設振動電機,當某個下料料斗上石料不足時用反鏟耙料于料斗上方或開啟其他下料料斗[3]。供料鎖固回填船供料模式見圖1。

圖1 供料鎖固回填船供料模式圖Fig.1 Feeding mode diagram for feeding and locking backfill ship

1.2 輸送效率的確定

平臺式碎石鋪設整平船配備的皮帶輸送系統輸送能力為400 m3/h,供料鎖固回填船的皮帶輸送系統其輸送能力應大于平臺式碎石鋪設整平船,結合鎖固回填作業效率分析,將供料鎖固回填船的皮帶輸送能力定為不小于600 m3/h[4]。

1.3 石料的提升及計量

供料鎖固回填船的縱向接料皮帶機不能向平臺式碎石鋪設整平船的接料料斗直接供料,需要另設提升皮帶機將石料提升轉送,受船寬和布置的限制,提升皮帶機無法沿船寬方向設置,仍需縱向設置,需要在接料皮帶機與提升皮帶機間設置轉向皮帶機。

結合鎖固回填的供料需要,提升皮帶機設為2 級,在2 級設分料塔,可實現石料的轉向。為防止在石料提升皮帶機上的石料因船舶搖擺而甩出,提升皮帶機的爬角應盡可能小,將其定為小于12°[5]。

石料的計量選用專用的電子稱量系統,在轉向皮帶機上裝設電子稱,在中控室終端顯示。

1.4 布料皮帶機的研制

由于平臺式碎石鋪設整平船作業時船體靠樁腿支撐,無論漲潮還是落潮接料斗的標高均不變,而供料船的甲板面標高隨潮位和裝載石料的多少動態變化,因此為滿足連續供料要求,需保證出料口在甲板面以上高度不小于16.5 m,每次定位供料作業時,兩船的相對位置難以保證一致,需要布料機的輸出口應具有一定的調節能力,即布料出口可調整高度、左右和前后位置,滿足潮位和船位變化時能準確對正碎石鋪設整平船接料。

研制了一種新型旋轉皮帶機,2 級提升皮帶機的出料口設于旋轉皮帶機的中心,旋轉皮帶機通過旋轉吊架吊拉出料皮帶機,由絞車控制出料口的提升或降低,旋轉皮帶機的旋轉角度不小于120°[6]。

1.5 供料系統的組成及技術性能參數

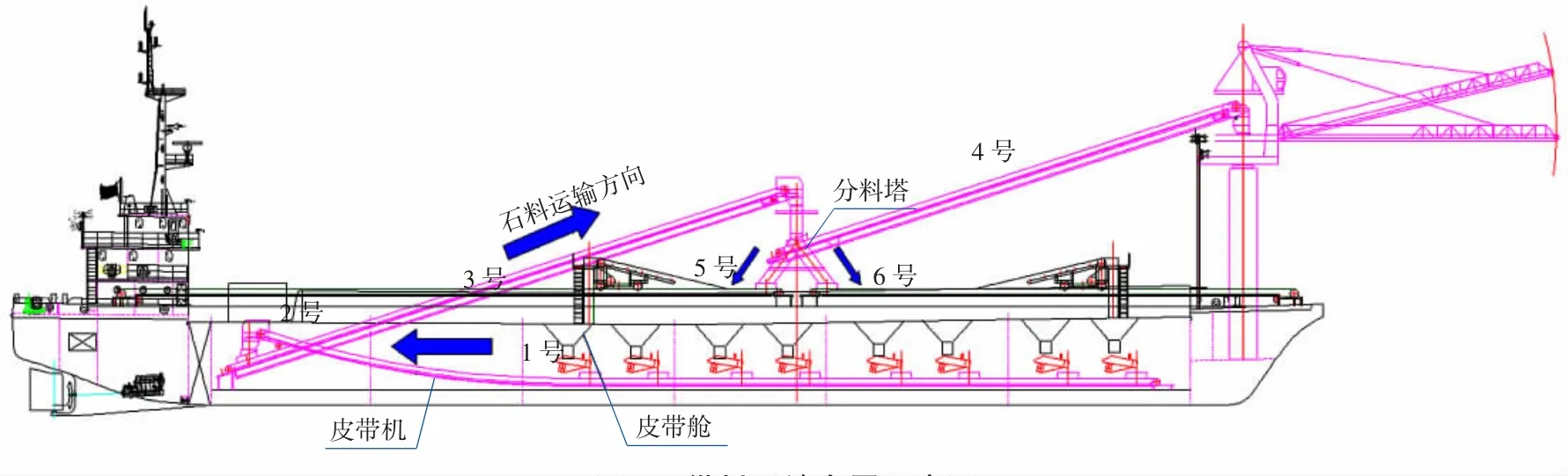

供料系統由四級皮帶機、分料塔和旋轉布料皮帶機組成,布置如圖2 所示。

圖2 供料系統布置示意圖Fig.2 Schematic diagram of feeding system layout

供料系統的技術性能參數如下:

1) 甲板料倉石料存儲能力≥2 000 m3;

2) 供料鎖固回填船重載狀態向整平船供料的皮帶機出料口高度≥19 m。

3) 1 號—4 號皮帶機:皮帶寬1.2 m,輸送能力不小于600 m3/h,傳送速度1.6 m/s。

4) 旋轉布料皮帶機皮帶長20 m,挑高6 m。

5) 旋轉布料皮帶機舷外跨度≥10 m,旋轉角度≥120°。

2 供料鎖固回填船的鎖固回填系統設計

2.1 鎖固回填布料方式的研發

利用拋石船、運石料船配備吊機抓斗或裝載機等傳統的鎖固回填方法,均存在石料拋落落點不準,落點和方量難以控制,拋填成形差,石料損耗量較大,難以進行質量檢測,尤其是在流速大的深水拋填時,缺點更加明顯。

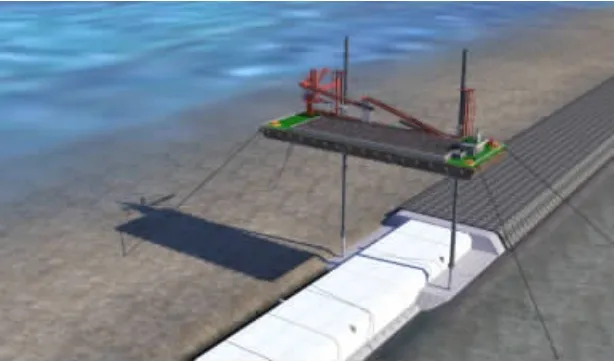

新研發了一套可移動升降的定量拋石回填系統。在供料鎖固回填船甲板右舷設舷外平臺,舷外平臺與舷側設前后2 個長方形開口,在前后開口內各設1 個可移動的下料溜管進行鎖固回填的布料,布料時降至沉管兩側距基床一定高度實現定量拋石回填[6]。供料鎖固回填船鎖固回填模式見圖3。

圖3 供料鎖固回填船鎖固回填模式圖Fig.3 Locking and backfilling mode diagram for feeding and locking backfill ship

2.2 石料輸送

石料輸送的原理同平臺式碎石鋪設整平船,通過設置前、后移動皮帶機向回填移動下料溜管供料,前、后移動皮帶機隨前、后移動臺車同步移動,并從分料塔接料,移動皮帶機的石料出口分別與前后下料溜管的接料料斗匹配設置。

2.3 質量檢測

在船上設置2 臺GPS 和1 臺傾斜儀進行船舶定位測量,施工位置(坐標)輸入船舶施工監控系統,計算機實時顯示船位和設置的施工位置。在每個下料溜管上部安裝1 臺GPS 天線,在底部安裝1 個測深儀探頭,用于鎖固回填平面位置和高程測量,質量檢測的結果直接在中控室的施工管理系統PC 終端顯示[7]。

2.4 施工管理系統軟件的開發

開發了一套專門的施工管理系統軟件,用于船舶和溜管的定位和一般回填過程中高程控制,施工管理系統具有以下功能:

1) 可以實時顯示供料回填船本身的幾何輪廓線和船舶四角的坐標,根據預先計算好的每個船位的坐標進行船舶定位;

2) 可以實時顯示溜管的位置及溜管移動速度、溜管頂標高等數據;

3) 通過設置在2 號皮帶機上的皮帶秤,可以顯示開累施工數量和1 個布料間距內的開累回填重量;

4) 自動將1 個管節的回填區域按照布料間距大小分成多個網格,當1 個布料間距回填完成后,自動在系統終端界面上顯示。

2.5 鎖固回填系統的組成及性能參數

鎖固回填系統由下料溜管、移動臺車、移動皮帶機、下料溜管提升架、定位設備和質量檢測設備組成。鎖固回填系統技術性能參數如下:

1) 移動皮帶機皮帶寬1.2 m,輸送能力不小于600 m3/h;

2) 移動皮帶機傳送速度1.6 m/s;

3) 下料溜管尺寸?1 200 mm×16 mm;

4) 下料溜管長度(重載水線下) 35 m;

5) 前、后下料溜管的最大間距80 m;

6) 前移動臺車移動距離21 m;

7) 后移動臺車移動距離36 m;

8) 前、后移動臺車移動速度0~10 m/min。

3 供料鎖固回填船的試驗

通過對供料和鎖固回填系統的設計,完成了供料鎖固回填船的制造,經過傾斜試驗、系泊試驗等CCS 簽證后,自航到達珠海施工現場,在錨地對主要機電設備、供料系統的設備、回填系統的設備和旋轉皮帶機等關鍵設備進行空載運轉試驗,待各設備連續運轉穩定、正常后按照各自技術性能指標和試驗要求進行綜合調試[8]。

3.1 供料系統重載試驗

在供料船存料區存有一定量的石料后,即可進行供料系統重載試驗,啟動1 號—4 號皮帶機進行空轉,5 min 后開啟石料下方料斗并將旋轉皮帶機的出口調至本船石料存儲區上部,石料從下料口料斗落入1 號皮帶機上,并依次向2 號、3號、4 號皮帶機輸送,最終通過旋轉皮帶機卸入本船存料區內。連續進行0.5 h 的石料輸送,在此期間,如果某一料斗石料不足時,開啟其他下料口料斗,或用反鏟將石料耙在料斗上方補充石料供應。在試驗過程中,同時進行電子秤的校驗與標定,以便對石料輸送進行準確計量。供料重載試驗主要是驗證石料輸送能力是否達到設計要求。

3.2 沉管鎖固回填重載試驗

在首節沉管安裝后,將經緯輪拖至施工現場,按施工作業的要求拋錨就位,將6 個錨纜收緊,使供料船定位于沉管一端的上方,石料供應船靠泊供料船,并進行卸料作業,當存儲區石料達到一定方量后,即可進行沉管回填重載試驗。

將前移動臺車移動至最前端、后移動臺車移動至最后端,將前、后下料管降至設定高度,啟動1 號—3 號皮帶機和5 號、6 號移動皮帶機進行空轉,5 min 后開啟石料下方料斗,石料從下料口料斗落入1 號皮帶機上,并依次向2 號、3 號移動皮帶機、分料塔和4 號、5 號移動皮帶機輸送,最終通過下料溜管落入沉管兩側,當石料到達下料管后,啟動前、后移動臺車緩緩移動進行回填作業,移動速度應根據回填斷面計算設定,并經反復試驗后確定。一個回填斷面完成回填后,供料回填船前進一個作業步長,進行下一斷面的回填。沉管回填重載試驗主要是驗證作業效率是否達到設計要求。

3.3 應用效果

3.3.1整平供料應用情況

平臺式碎石鋪設整平船已完成港珠澳大橋沉管隧道全部33 個沉管的基床整平,供料鎖固回填船累計石料輸送量約167.8 萬m3,實際輸送效率大于400 m3/h,滿足平臺式碎石鋪設整平船的供料要求。

3.3.2鎖固回填應用情況

1) 沉管鎖固

單節沉管鎖定回填方量為10 600 m3,經緯輪實際施工效率約500 m3/h,管節長180 m,需移船90 次,每次回填標高檢驗和移船約20 min,則鎖定回填所需時間:T=10 600/500+90×20/60=51 h,每天按作業14 h 計算,實際完成鎖固回填作業為4 d,滿足工期要求。

2) 一般回填

一般回填方量47 920 m3,經緯輪實際施工效率約500 m3/h,管節長180 m,需移船90 次,考慮每次回填標高檢驗和移船10 min,則一般回填所需時間:T=47 920/500+90×10/60=111 h,每天按作業14 h 計算,實際完成一般回填需作業8 d,滿足工期要求。

4 結語

供料鎖固回填船將存料、供料、運料船定位和鎖固回填及質量檢測等多個功能整合于一體,通過自身供料及鎖固回填一體化系統,優化了沉管隧道施工技術,提高了工作效率和船舶使用率,滿足了碎石基床鋪設及鎖固回填石料量巨大、高精度的要求。供料鎖固回填船已經在海底隧道施工中成功應用,這對提高我國自主創新水平、引領基礎設施建設的產業升級具有顯著的社會效益。