基于安全與高效的空調水循環泵選型方法與控制策略淺析

劉新民

(上海潤風智能科技有限公司,上海)

0 引言

冷水泵是集中式空調系統的重要組成部分,長期以來,業界有關冷水泵的設計選型和控制策略始終存在著不同的思維方式和技術路線,雖然變頻調速冷水泵在工程中已經得到廣泛應用,但是業界對安全運行、服務保障和低碳節能的追求與努力并未停止。本文針對空調冷水系統中冷水泵的不同設計理念和控制策略進行比較分析,并對并聯運行冷水泵的設計選型和控制策略提出反思和探討。

1 單臺冷水泵的討論

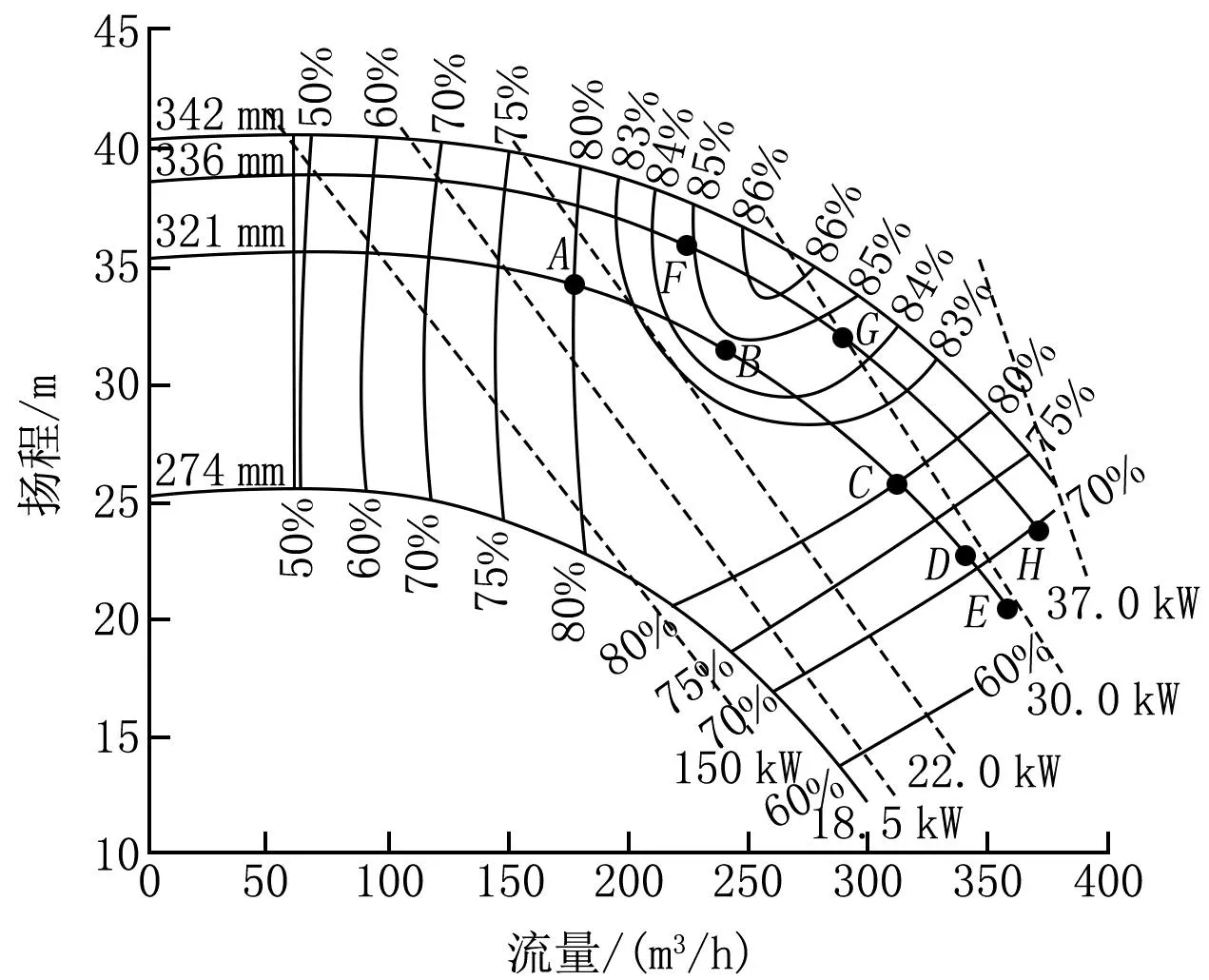

圖1顯示了一款離心式水泵在不同葉輪直徑下的4條特性曲線,標出了不同設計工作點、效率和相應的電動機額定功率。由圖可見,設計工作點并不在水泵最佳效率點上,而是分布在最佳效率點附近,或者說是在高效區內。

圖1 水泵設計工作點與效率

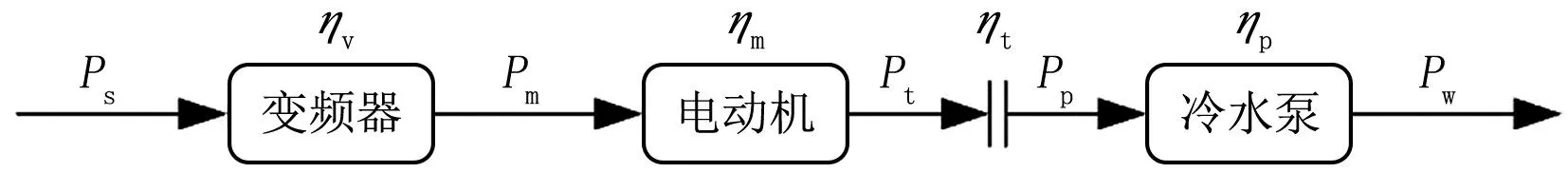

冷水泵機組的能量傳輸途徑可用圖2描述,其中Ps為變頻器輸入電功率,Pm為電動機輸入電功率,Pt為電動機輸出功率,Pp為冷水泵輸入功率(亦稱軸功率),Pw為冷水泵輸出功率(亦稱有效功率)。能量在傳輸過程中存在一定的功率損耗和轉換效率,其中ηv為變頻器效率,ηm為電動機效率,ηt為機械傳遞效率,ηp為冷水泵效率[1]。在不同流量或轉速工況下Ps、Pm、Pt、Pp、Pw和ηv、ηm、ηp均為變量,當ηt=100%時,Pt=Pp。

圖2 冷水泵機組能量傳輸示意圖

變頻器輸入電功率Ps與冷水泵輸出有效功率Pw之間的關系可用式(1)表示:

(1)

其中Pw可用式(2)表示:

Pw=ρgQH

(2)

式中ρ為冷水的密度,kg/m3;g為自由落體加速度,m/s2;Q為流量,m3/s;H為揚程,m。

由于水泵運行中存在容積損失、水力損失和機械損失,所以水泵輸出的有效功率Pw小于輸入的軸功率Pp,水泵效率ηp為Pw與Pp之比,見式(3)。

(3)

《實用供熱空調設計手冊》采用式(4)計算水泵軸功率,其中流量Q的單位為m3/s[2-3]。

(4)

式(5)為目前廠商通用的水泵軸功率計算式,其中流量Q的單位為m3/h。

(5)

水泵電動機額定功率Pt(額定輸出功率)的選擇須大于水泵的輸入功率Pp,鑒于配套電動機容量直接影響水泵機組的采購價格和應標能力,常見的水泵電動機額定功率僅大于軸功率一個等級。《實用供熱空調設計手冊》采用式(6)計算水泵配用的電動機額定功率Pt[2-3]:

Pt=kAPp

(6)

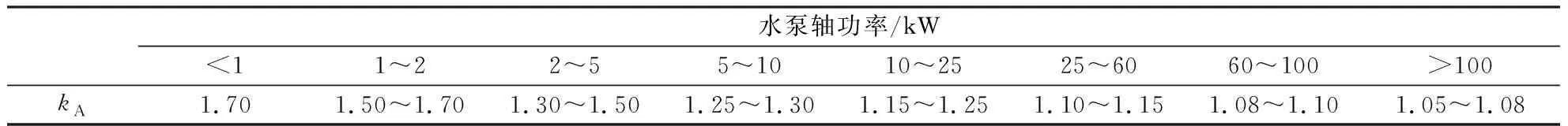

式中kA為電動機容量安全系數,其值見表1[2-3]。

表1 電動機容量安全系數

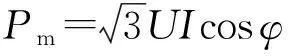

表2 三相異步電動機的能效等級(節錄)[4]

包括電動機在內的水泵機組總效率為ηmηtηp,水泵機組的實際運行效率要低于水泵的額定效率ηp,甚至低于水泵設計工作點的期望效率值。如以ηm=97.4%、ηt=100.0%、ηp=80.0%為例,則水泵機組總效率ηmηtηp=77.9%,低于電動機效率ηm和水泵效率ηp,電動機輸入電功率Pm=Pw/(ηmηtηp)。由于電動機容量安全系數kA的緣故,設計工況下電動機實際運行負載低于電動機額定功率。由于電動機電磁功率空載損耗的客觀存在,低負載率工況下電動機實際運行效率和功率因數會低于電動機銘牌標稱值。由于變頻器效率ηv、機械傳動效率ηt及動力電纜損耗等因素的影響,不宜單純以冷水泵設計工作點效率ηp或水泵軸功率Pp計算或評估冷水泵輸配系統年耗電量。

2 并聯水泵運行的討論

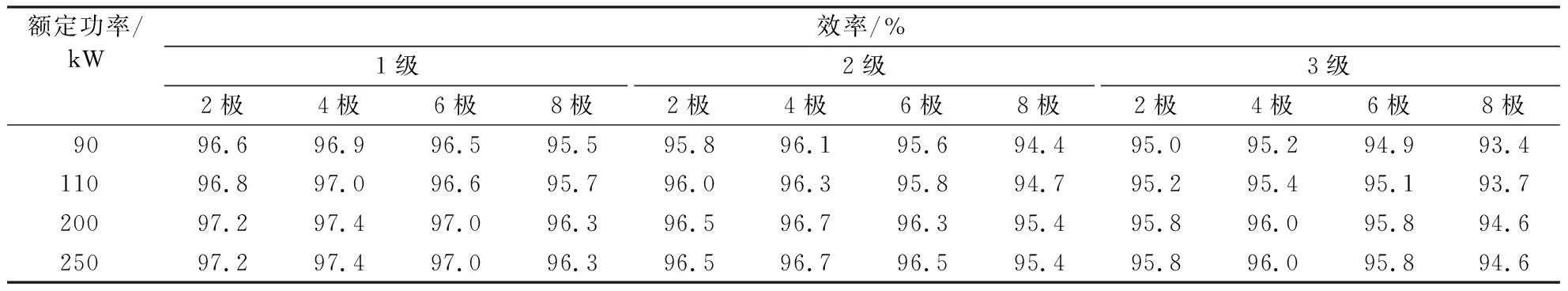

目前多臺冷水泵并聯運行系統在國內大型公共建筑項目中得到普遍應用,例如上海虹橋交通樞紐T2航站樓制冷站配置8臺冷水泵并聯運行[5]。不同版本的《實用供熱空調設計手冊》給出了5臺相同型號水泵并聯運行時不同的設計流量參數(見表3)[2-3],后者是前者的167%。即便是水泵輸出有效功率Pw相等的2臺水泵,由于水泵工作點效率ηp的差異,水泵軸功率Pp也并不相等,故不宜將表3中不同流量的水泵視為相同性能的水泵。

表3 5臺同型號水泵并聯運行時的設計流量 m3/h

2.1 不同工作點水泵效率

通常水泵銘牌標稱的流量和揚程并非水泵實際運行時的流量和揚程[6],水泵在不同工作點具有不同的效率ηp(如圖1所示)。單臺水泵獨立運行時的流量大于多臺水泵并聯運行時每臺水泵的運行流量,但5臺水泵并聯運行時總流量不可能是單臺水泵獨立運行時流量的5倍[2-3],因此,不同臺數水泵并聯運行時,在役水泵的實際工作點并不相同,水泵效率ηp和電動機效率ηm亦不同,對冷水泵組進行運行能耗研究和模擬分析時水泵效率ηp和電動機效率ηm均應視為變量。

2.2 并聯水泵安全運行

并聯水泵的安全運行需要確保所有在役水泵無論是在并聯運行工況,還是在單臺運行工況下都須杜絕電動機發生工作電流Ig大于額定電流Ie的過載故障,確保水泵機組安全運行。

2.2.1配套電動機選型

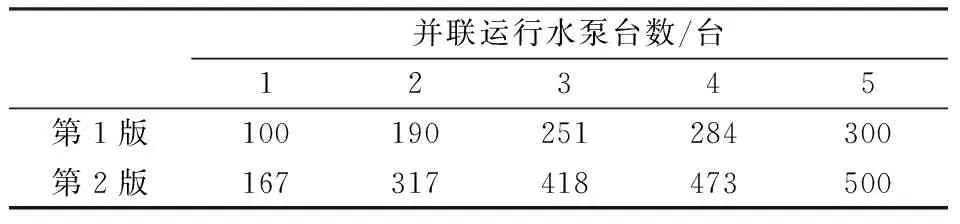

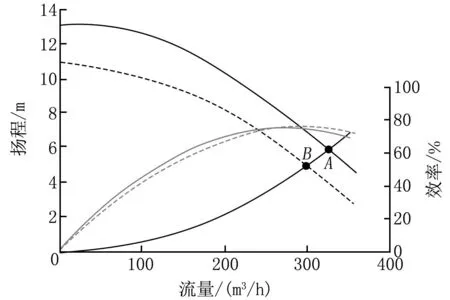

以海西某大型公共建筑項目為例,分布式區域制冷站冷水系統設計總流量為7 600 m3/h,設計工況下4臺同性能水泵并聯運行時總流量為7 600 m3/h,單臺水泵設計工作點流量為1 900 m3/h,揚程為28.6 m,取ηp=80%代入式(5)得出Pp=185.1 kW,依據表1取電動機容量安全系數kA=1.08,可選配額定功率為200 kW的電動機。參照產品手冊[7]選配Q=2 000 m3/h、H=32 m、ηp=80%、Pp=217.98 kW的管網泵4臺,鑒于200 kW的電動機不能滿足217.98 kW水泵軸功率的要求,否則工頻工況時會發生過載故障,故參照表2需配置額定功率為250 kW的電動機。從圖3可見,水泵設計工況工作點B(1 900 m3/h、28.6 m)與選型標稱工作點A(2 000 m3/h、32 m)并不在同一條水泵特性曲線上。故配備變頻器將250 kW電動機的實際運行頻率降低至47.3 Hz,以滿足單臺水泵流量1 900 m3/h、揚程28.6 m、效率80%的設計要求。可見,在設計工況下4臺并聯運行水泵電動機輸出的機械功率均小于250 kW,kA=250 kW÷185.1 kW=1.35,電動機效率ηm則偏離電動機銘牌標稱的效率點。

圖3 選型與設計工況水泵特性曲線

當并聯運行水泵的臺數少于4臺時,在役水泵實際工作點向右下方漂移,單臺水泵的實際流量Q>1 900 m3/h,揚程H<28.6 m,效率ηp<80%,導致軸功率Pp>185.1 kW。并聯運行水泵臺數越少,每臺在役水泵的流量超過設計流量(1 900 m3/h)越多,運行揚程越低,水泵效率越低,水泵軸功率越大,在役水泵的超設計流量工況可能導致電動機因過載保護而發生停機事故[6]。因此,在沒有過載保護措施的條件下,依據表1電動機容量安全系數kA=1.08選擇額定功率為200 kW的電動機難以滿足該項目多泵并聯工況安全運行的要求。

2.2.2工程案例

水泵總是與一定的管網系統相連接的,在管網系統中水泵的運行狀態還與管網系統的狀況有關[3],水泵實際工作點并不是從產品手冊上查核的工作點,而是水泵特性曲線與管網特性曲線的交點。多臺水泵并聯運行時,水泵實際工作點為水泵并聯運行特性曲線與管網特性曲線的交點。

廈門某項目一期占地面積7.26 hm2,建筑面積126 000 m2,空調機房設置于建筑物6層(頂層)。該項目已經歷了多次技術改造,配置23.5 m、607 m3/h的水泵4臺,配套55 kW變頻電動機,銘牌參數為1 450 r/min、380 V/50 Hz、103 A,恒轉矩頻率范圍為30~50 Hz,變轉矩頻率范圍為5~30 Hz。表4的實測數據表明,當4臺水泵工頻并聯運行時實測總流量為710 m3/h,僅為裝機容量的29.24%,與設計要求相距甚遠。

單臺水泵流量顯著低于銘牌標稱流量(607 m3/h);當并聯運行水泵臺數少于4臺時,每臺水泵的實際流量均得以增加,同時水泵效率降低,其電動機負載率隨并聯運行水泵臺數的減少而提升。并聯運行水泵臺數越少,單臺水泵流量越大,電動機電流也越大。當在役水泵電動機的運行電流大于額定電流時,會導致電動機因過載保護而發生停機事故,甚至可能燒毀電動機。

常見的電流過載故障多發生在水泵運行流量超過標稱流量的大流量區域,該項目單臺水泵運行時實測流量為358 m3/h,雖然僅為標稱流量(607 m3/h)的58.97%,但電動機運行電流已達103.1 A,大于銘牌額定電流103.0 A,電流負載率大于100%,處于過載工況。低效率和駝峰型水泵特性是導致電流過載的主要原因。為保障單臺水泵獨立運行時的運行條件,避免電動機因過載保護而停機,運行工程師采用關小水泵出口閥門開度的手段人為提高管網阻力,迫使所有在役水泵工作點向左漂移,進入高揚程、低流量且低效率區。

該項目采用調節閥門開度的目的是保障水泵電動機運行電流不過載,導致實際管網阻力系數大于設計值,在役水泵工作點向左偏離,運行在部分流量且低效率的工況,導致水系統流量不能滿足設計要求。雖然表4為典型個案數據,但是采用關小閥門開度增加管網阻力來避免水泵過載的現象在國內實際運行工程項目中確實屢見不鮮。該案例說明杜絕電動機發生過載是實現水泵安全運行的基本保障,并聯運行水系統中確保部分水泵安全運行甚至是決定性因素,依據設計參數和信息建立管網動力學數學模型需得到工程實踐的驗證。

2.3 并聯水泵設計選型

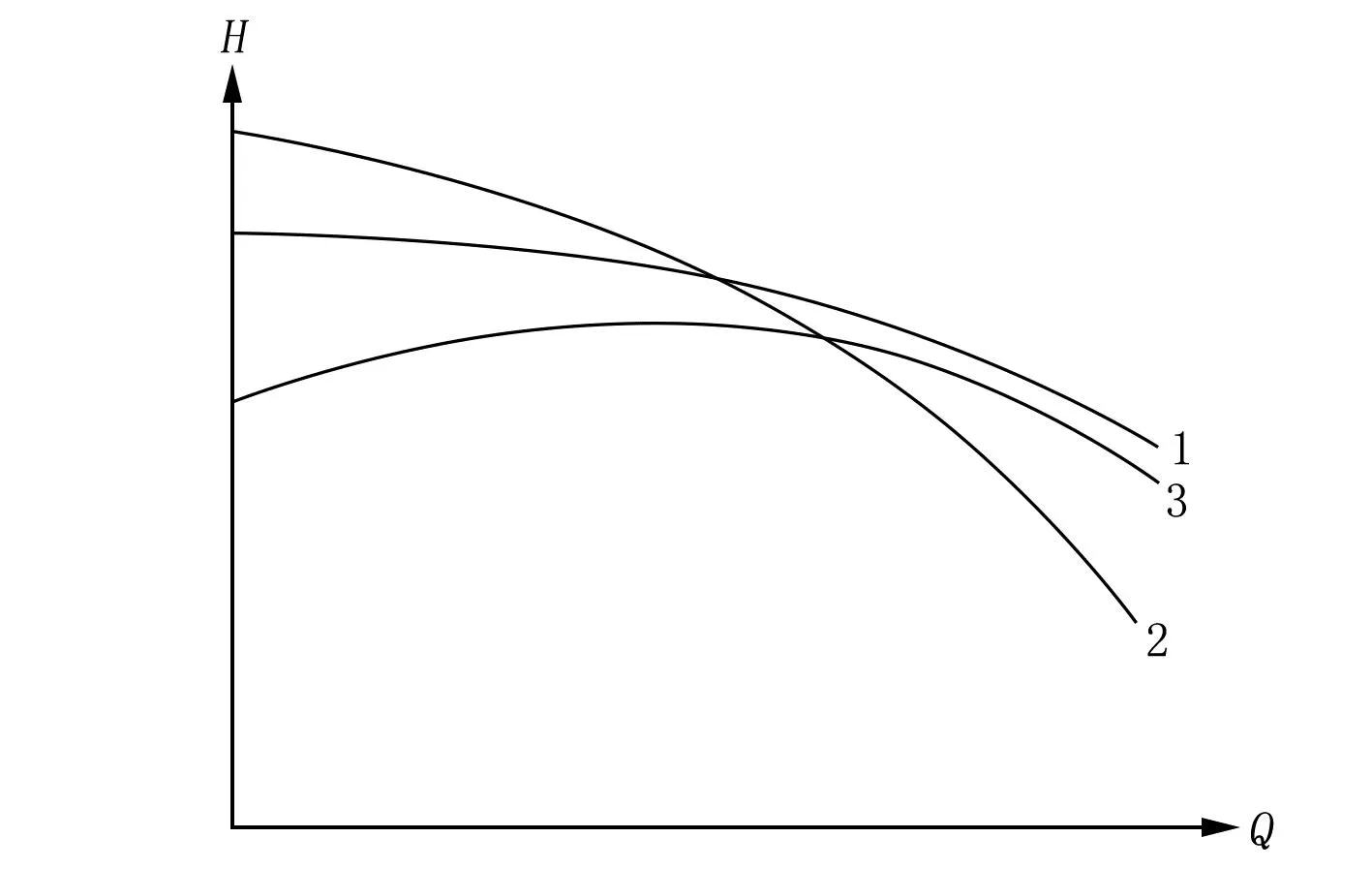

文獻[3]將離心式水泵的性能曲線(H-Q)分為平坦型、陡降型和駝峰型3種類型,對駝峰型特性的定義為當流量自零逐漸增加時,相應的揚程最初上升,達到最高值后開始下降,如圖4所示。在水泵產品手冊和實際工程應用中,具備陡降型或平坦型特性與駝峰型特性混合的水泵普遍存在,例如圖1給出的4條水泵特性曲線的最高揚程均不與Q=0 m3/h對應,符合駝峰型特性關于“相應的揚程最初上升”的定義。駝峰型特性水泵在一定條件下可能出現不穩定運行[3],設計選型時需要將水泵工作點的運行范圍約束在其最高揚程工作點的右側。

1.平坦型;2.陡降型;3.駝峰型。圖4 水泵H-Q特性

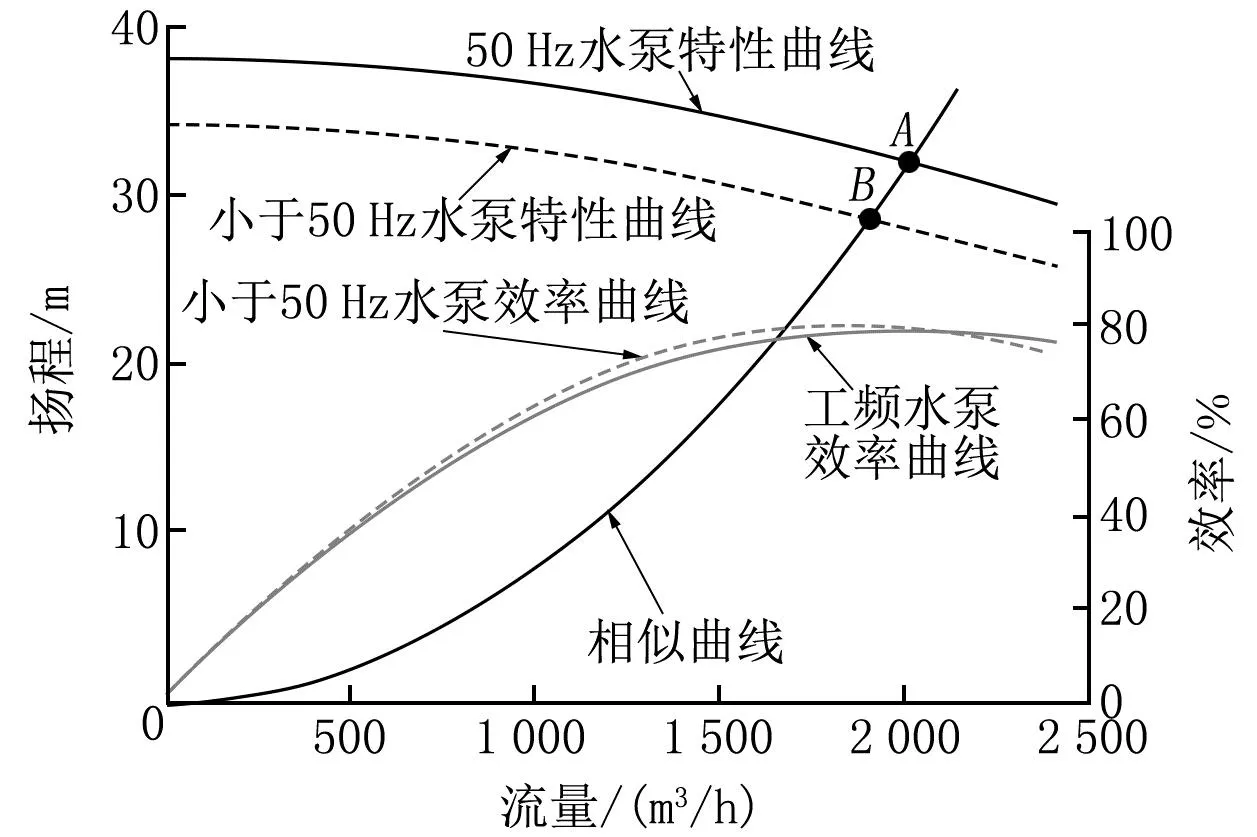

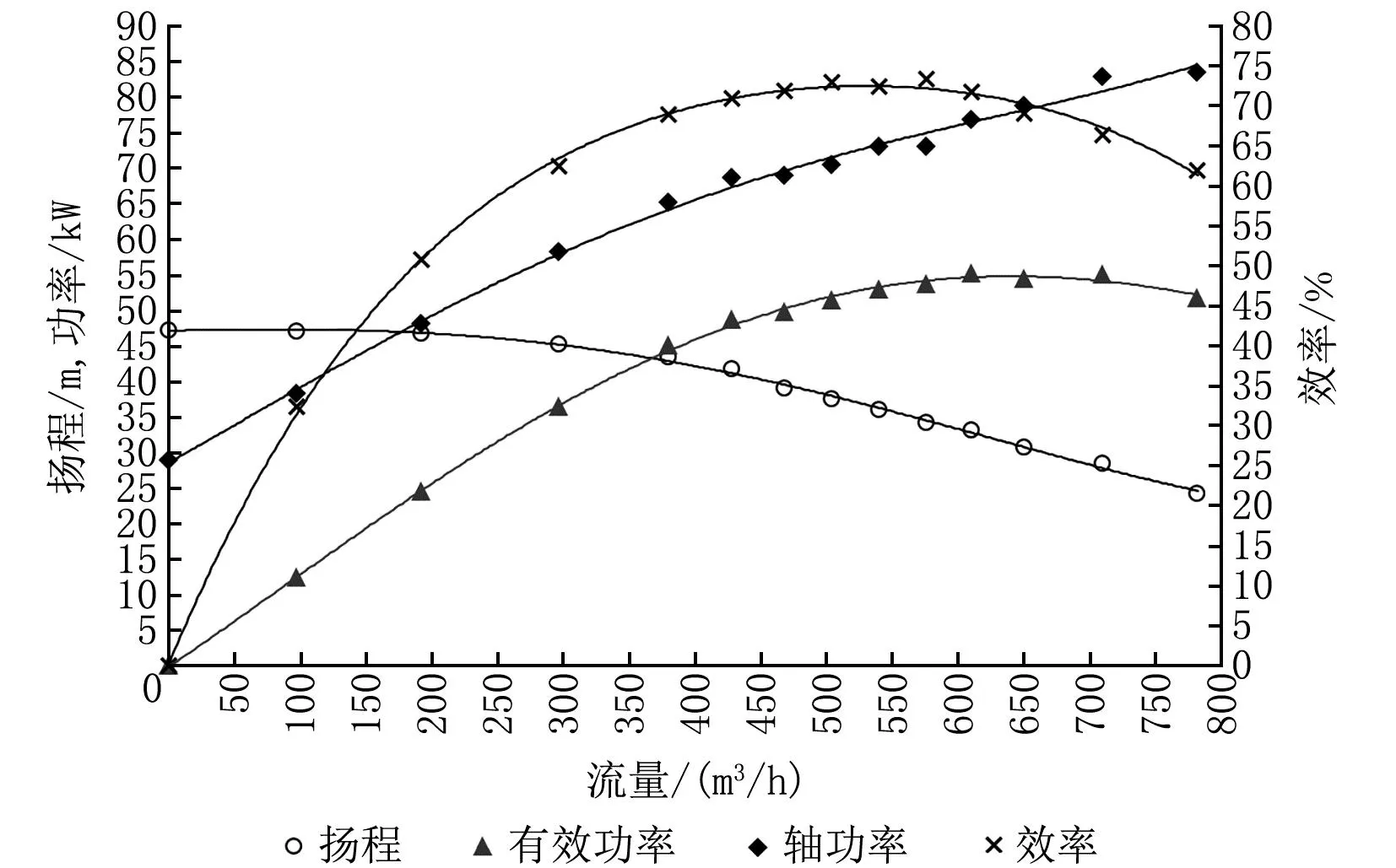

工頻額定轉速工況下,離心式水泵的H-Q和ηp-Q特性曲線通常可分別用多次多項式數學模型描述[8],亦可通過實際測量數據采用拉格朗日法或最小二乘法等方法擬合計算獲得,前提是實測數據組(H-Q、ηp-Q)足夠多。依據5~8組數據得出的擬合特性曲線與水泵實際特性偏差過大,尤其是駝峰型特性水泵。水泵產品手冊中的特性曲線多為廠商依據各自計算機模擬軟件擬合計算的結果,圖5給出了由某水泵廠家提供的14組測試數據擬合得出的典型水泵特性曲線。由圖可見,當試驗樣機水泵流量大于610 m3/h之后,水泵揚程衰減的速率高于流量的增速,雖然有效功率Pw出現降低的趨勢,但由于水泵效率ηp的衰減,水泵軸功率Pp上升的態勢并未改變。可見,單純選用陡降型特性水泵并不能有效避免過載故障的發生。

圖5 水泵特性擬合曲線

為杜絕水泵發生喘振現象和電動機出現過載故障,確保水泵的安全和穩定運行,避免水泵工作在過低效率區內,須對水泵工作點的運行范圍實施約束,給出由單臺水泵工頻工況下最小流量Qmin和最大流量Qmax約束的安全運行區間,駝峰型特性水泵還須規避其駝峰區。伴隨流量的減小,水泵效率ηp顯著降低。在小流量條件下,用以擬合計算的數學模型已不能成立,水泵產品手冊給出的特性與工程數據相悖,諸如上例中的小流量大電流過載現象在實際工程中并不罕見。

無論采用何種水泵群控策略或者節能技術,在設計和研究多臺水泵并聯運行的冷水系統時,均須充分考慮不同臺數水泵并聯運行的不同情況,保障不同流量工況下的安全運行,不宜僅以單臺水泵的運行曲線作為變頻泵運行分析的唯一依據。根據ISO 5199:2020計算,與水泵配套的標準電動機應滿足所選水泵H-Q特性曲線上任一工作點運行所需功率的要求,不發生過載故障。以圖1水泵特性標稱工作點B(240 m3/h,31.2 m,84.5%,Pp=24.1 kW)為例,配置電動機額定功率為30 kW,額定電流Ie=55 A(AC-3(三相交流電鼠籠式感應電動機),400 V),當Q=360 m3/h、H=20 m、ηp=65%時Pp=30.18 kW,大于額定功率30 kW,導致過載。

2.3.1水泵高效率點選擇

并聯運行水泵工作點的選擇不能僅考慮水泵的高效運行,更需要確保水泵機組在全工況范圍內的安全運行。水泵設計工作點不宜選擇在Qmin或Qmax工作點附近,尤其是多臺水泵并聯運行的系統,應為部分水泵超設計流量運行留出充分的安全運行空間。由于設計工作點逼近水泵特性曲線的末端(右下方),缺乏足夠的過載能力(空間),故如圖6所示的變頻泵運行工作點并不適用于多臺水泵并聯運行系統的配置。

圖6 設計工況過載能力

不同流量負荷率下,并聯水泵系統存在著單臺泵運行和不同數量水泵并聯運行多種不同的工況,對應多種不同的水泵高效點的設計選擇。多臺并聯運行水泵設計選型時,在滿足設計工況揚程和流量要求的同時,追求水泵運行在最佳效率點是業界常見的設計理念。根據圖3,設計選用2 000 m3/h、32 m、80%的水泵4臺,設計工況下4臺同性能水泵并聯運行時每臺水泵工作點為Q=1 900 m3/h、H=28.6 m,要求在100%設計流量工況下4臺水泵并聯運行時每臺水泵均運行在高效點ηp=80%。那么,當部分流量工況時,所有在役水泵均可能偏移其高效區,并聯運行水泵的臺數越少,水泵工作點離高效點越遠,水泵效率越低。

如若借鑒冷水機組采用性能系數(COP)和綜合部分負荷性能系數(IPLV)2個指標評價[9]的思維方式,按照并聯水泵機組在不同流量負荷工況下運行時間的加權因素,將水泵高效率工作點選擇在100%設計流量工況的設計理念就值得商榷了。

北京大興、上海虹橋T2、成都天府等大型國際機場目前均未進入100%設計工況。以節能改造之后的廣州白天鵝賓館為例,設計選用3臺2 461 kW的離心式機組+2臺1 231 kW的螺桿式機組[10],從現場運行記錄得知冷水機組常期運行臺數少于等于2臺,并聯水泵機組在100%設計流量工況下的實際運行時間趨向于零,大多數時候并聯運行的在役水泵臺數要比設計工況少得多。

以4臺同性能水泵并聯運行設計項目為例,設計工況下4臺水泵的工作點可選擇在水泵最佳效率點左側的高效區內,如圖1中A點所示;在部分流量工況下,若運行時頻最長的水泵臺數為2臺,則將2臺水泵并聯運行工況下的工作點沿水泵特性曲線向右移,趨近水泵最佳效率點,如B點所示;單臺水泵運行時水泵工作點繼續沿特性曲線向右移,控制在最佳效率點右側的高效區內,如C點所示。這樣即可將1~4臺水泵工頻運行的4種流量工況都控制在高效區內,如圖1中工作點A-B-C所示,實現全工況的高效運行,且大部分時間運行在最佳效率點附近。

2.3.2水泵工作點的量身定做

之前國內部分設計師對水泵的設計選型多基于廠商提供的產品手冊,對照手冊按圖索驥,故工程裝機水泵特性很難滿足設計工況的要求,水泵設計工作點常常偏離水泵特性高效區,如圖1中D點所示。其實國內市場上知名品牌水泵廠商可以為設計師提供量身定做的技術服務,就是說,廠商通過完善生產工藝,改變葉輪的形狀、尺寸比、直徑或葉片形狀、角度,以及比轉速等技術措施,可為用戶提供定制產品,盡可能地滿足設計師提出的技術要求。當然,設計師在獲得更多話語權的同時,對設計師的能力和經驗也提出了更高的要求。例如在上例中,設計師可依據設計工作點(1 900 m3/h、28.6 m、80%)提出水泵機組的技術要求,并采用相應的過載保護措施。不必像圖3那樣參照產品手冊[7]選配Q=2 000 m3/h、H=32 m、ηp=80%、Pp=217.8 kW的水泵,再配備變頻器將運行頻率降低至47.3 Hz。圖1給出的水泵葉輪直徑分別為342、336、321、274 mm的4條水泵特性曲線,若切削精度為1 mm,即有68條不同的水泵特性曲線可供設計師選用。

例如標稱工作點F(225 m3/h、36 m、84.8%、Pp=26.03 kW)位于葉輪直徑336 mm的水泵特性曲線高效區的左側,關閉揚程為38.9 m,汽蝕余量為1.99 m,最小流量為62.5 m3/h,最佳效率(86.2%)點的流量為255 m3/h,相應的配套電動機容量為30 kW和37 kW。以30 kW為例,電動機容量安全系數kA>1.15(30 kW÷26.03 kW),當流量為290 m3/h時,盡管水泵效率ηp>84%(圖1中G點),但若Pp>30 kW則發生過載。因此,只有配置37 kW電動機的水泵機組才能保障水泵在整條特性曲線(F-G-H)內安全運行。由此可見,簡單地依據表1的安全系數kA確定水泵電動機容量并不一定安全,難以排除出現選小電動機容量的可能。

冷水系統循環水泵的合理選型是一項跨專業的技術活,需要不同專業的技術人員充分溝通,相互取長補短方能進入佳境,HVAC工程師可通過參加廠家的臺架試驗獲取經驗。2012年,虞波曾做過定制水泵技術服務的介紹[11],遺憾的是并沒有引起更多設計師足夠的重視。

3 安全運行保護

關于水泵并聯運行系統中存在的因電動機過載而停機的隱患,須從不同專業角度、不同技術層面針對性地采取安全預防措施,從系統設計階段開始防范。防范思想是將電動機過載與保護性停機實施技術性解耦,在出現電動機過載時既要保障電動機安全運行,又須確保冷水系統不會因在役電動機保護性停機而發生系統崩潰事故。

3.1 并聯水泵工作點選擇

水泵采購招標時不僅需要供應商提供單臺水泵獨立運行時的水泵特性曲線,還需提供2臺、3臺、4臺直至設計工況多臺水泵并聯運行的水泵組合特性曲線,分別給出Qmin和Qmax工作點下水泵的揚程、流量、轉速、電流和功率等相關技術參數,承諾所配置的水泵機組在運行區間內安全運行(即不過載);變頻調速水泵機組應標明電動機恒轉矩頻率范圍和變轉矩頻率范圍,以及最小的允許運行頻率,并以合同形式予以保障承諾,有條件的用戶應積極參與水泵出廠前的產品性能檢測。

水泵設計工作點需在水泵特性曲線的安全運行區內,且與Qmin和Qmax之間建議保留約(20%~30%)Qmax的安全距離。以圖1水泵特性(321 mm)為例,廠商給出Qmin=62.5 m3/h,Qmax≤360 m3/h,即安全運行區域在62.5~360 m3/h之間。若相對安全距離取0.25×360 m3/h=90 m3/h,設計工作點則宜控制在152~270 m3/h之間的高效區內,如有可靠的過載保護措施,可將設計選型范圍擴大至120~300 m3/h。若將ηp≥80%定義為高效區,水泵設計工作點的可選范圍約在A~C(流量180~310 m3/h)之間。值得注意的是,盡管水泵工作點C的效率為80%,但流量(310 m3/h)已為Qmax(360 m3/h)的86.1%,難以適用于多臺水泵并聯運行的冷水系統。若沒有安全運行保護措施,不宜將水泵設計工作點逼近Qmax,保障水泵安全工作的權重應高于水泵效率,尤其是多臺水泵并聯運行的冷水系統。同理,冷水系統進入小流量運行工況后,不宜繼續依賴降低頻率改變在役水泵特性曲線的節能技術措施,可依靠管網特性曲線的漂移改變水泵工作點,畢竟水泵的安全運行需要優先保障。

3.2 并聯水泵工程檢測

并聯水泵系統在投入運行前須對水泵在設計工況和部分流量工況下的電動機運行電流實施運行檢測,并將檢測數據記錄存檔。當水泵可能出現過載現象時應采取必要的安全運行保護措施,不能單純依靠傳統的熱繼電器或電磁繼電器。

3.3 水泵揚程監測與控制

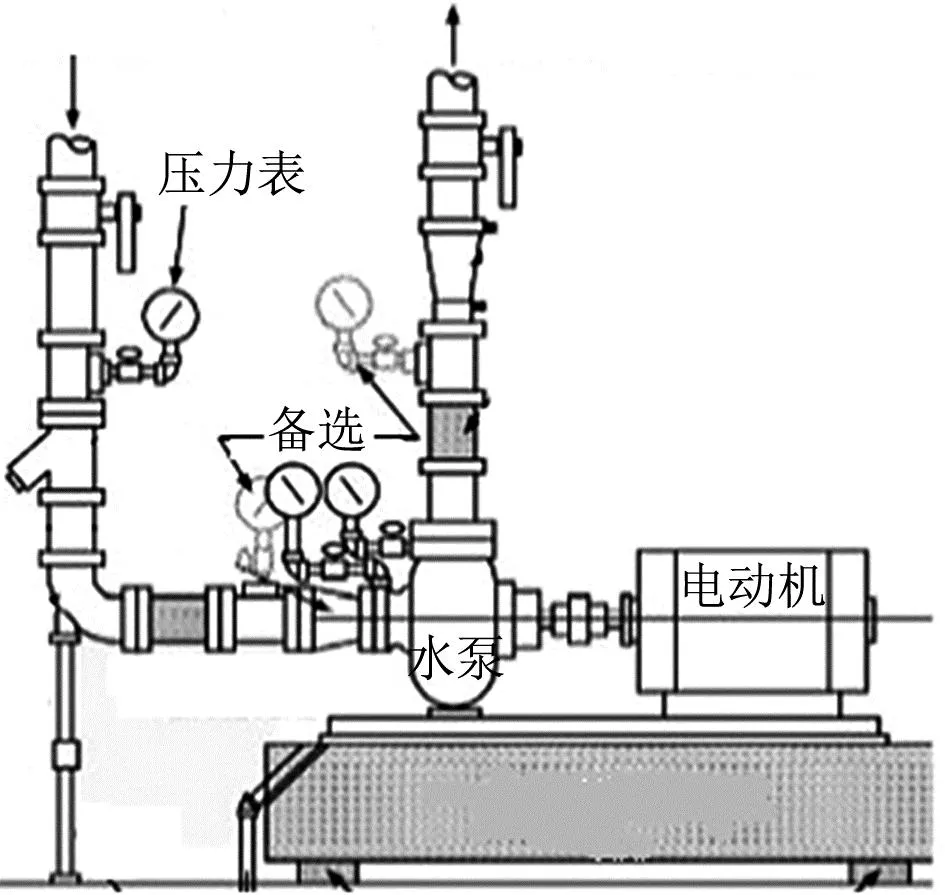

ASHRAE手冊2016給出了離心式水泵泵體和管道2種進出水壓力表的安裝位置示意圖,如圖7所示[12],前者為推薦方案,后者為備選方案。首選泵體安裝壓力表的案例在國內較為罕見,魏慶芃團隊在水泵泵體進出口設置了壓力表監測水泵揚程[13-14]。基于安全保障和經濟運行兩方面的考慮,可采用泵體定制安裝壓力表或帶有就地顯示的壓差變送器對在役水泵實施揚程監測和控制,對水泵輸出的有效功率進行計算和監測,尤其是對于駝峰型特性水泵。

圖7 離心式水泵泵體壓力表安裝位置[12]

導致水泵運行時發生過載現象的根本原因是部分流量工況下既有管網內冷水流速的顯著降低,造成管網阻力損失衰減,在役水泵工作點向右側傾斜,單臺水泵流量Q的增加和水泵效率ηp的降低導致水泵軸功率Pp超出電動機額定功率Pt。采用泵體壓差變送器在線監測水泵運行揚程H,當H超出其安全范圍時實時降低水泵運行轉速(頻率),可有效防止水泵機組進入超負荷工況運行,避免發生過載,保障水泵安全運行。

3.4 變頻器過載降容保護

與傳統電動機過流熱繼電器保護的機理不同,對配備變頻器的水泵機組應采用具有過載降容運行保護功能的變頻器作為過載保護防范措施之一。目前市面上品牌變頻器都具有過載降容運行的保護功能,當已激活降容保護功能的變頻器的運行電流超過其額定電流時,降容保護閾值被觸發,變頻器通過降低輸出頻率的方式降低水泵轉速,實現減小電動機運行電流的降容保護作用。通常變頻器降容保護默認的閾值為額定電流的10%,設置變頻器的過載降容保護功能有利于平衡和限制并聯水泵電動機的運行負載,避免在役水泵發生因過載保護而停機的事故。

3.5 電動機保護器

采用電動機保護器+變頻器對并聯水泵運行系統實施過載防護是一種新型的技術措施,目前市面上智能型電動機保護器的品牌繁多,僅以某品牌智能電動機綜合保護器(MPE)為例進行分析。與傳統熱繼電器和過載繼電器不同的是MPE功能完善,融在線檢測、保護控制和網絡通信等功能于一體,測量參數豐富,保護功能完善,控制和通信功能基本齊全。

信號檢測功能:MPE配置一體化電流互感器,可測量7倍于電動機額定電流Ie以上的電流過載,除了可在線監測三相線電壓、相電壓、三相電流,以及電網頻率、有功功率等常規電參數之外,還能同時提供三相電壓不平衡度、相序、三相電流不平衡度、零序電流和功率因數、視在功率、無功功率,以及消耗電量、運行時間等監測參量,并具有記錄電網晃電次數的功能。

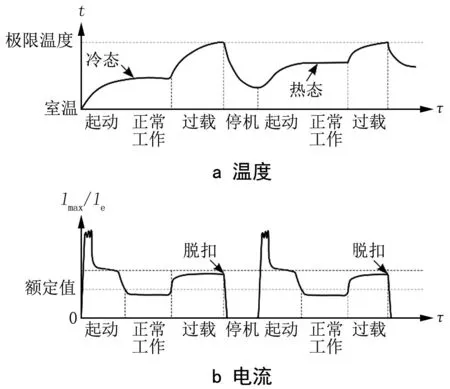

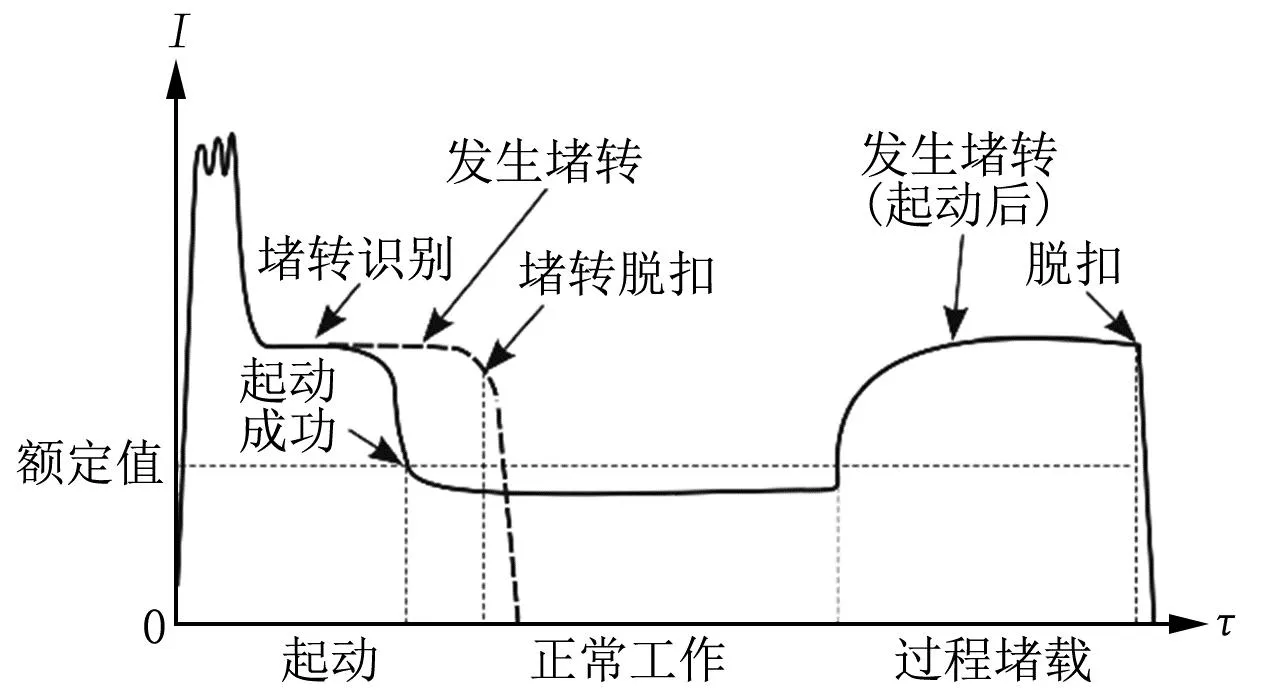

電動機保護功能:MPE具備全方位電動機保護功能,包括過載、欠載、電流不平衡、過壓、欠壓、電壓不平衡、堵轉與短路智能識別、接地保護、PTC(正溫度系數熱敏電阻)/NTC(負溫度系數熱敏電阻)溫度保護、增安型tE(從過流開始到電動機繞組溫度上升到極限溫度所需時間)保護、相序保護、起動超時等報警和保護功能。MPE具備鮮明的保護特性。采用工業級16位DSP(數字信號處理)芯片,內置12位A/D(模擬信號/數字信號)轉換器,以及多種電動機負載運行狀態熱力學數學模型,較好地模擬了電動機發熱散熱規律,保護器反時限脫扣,使得本身具備了豐富的智能運算和診斷功能(如圖8~11所示)。

注:t為溫度,τ為時間,Imax為最大電流,Ie為額定電流。圖8 過載保護

圖11 堵轉保護

采用時域特征智能識別算法,自動生成特征參數,無需人工干預即可準確區分電動機啟動電流與堵轉故障特性,及時做出保護動作反應。獨有的短路故障“多特征融合模式識別技術”,通過綜合采集電動機的過載、相間平衡度和功率因數等多參量分析技術,迅速準確地捕捉相間短路故障特征并做出及時保護反應。尤其是在短路電流和起動電流相當,甚至小于起動電流而無法采用幅度鑒別保護時將十分有用。

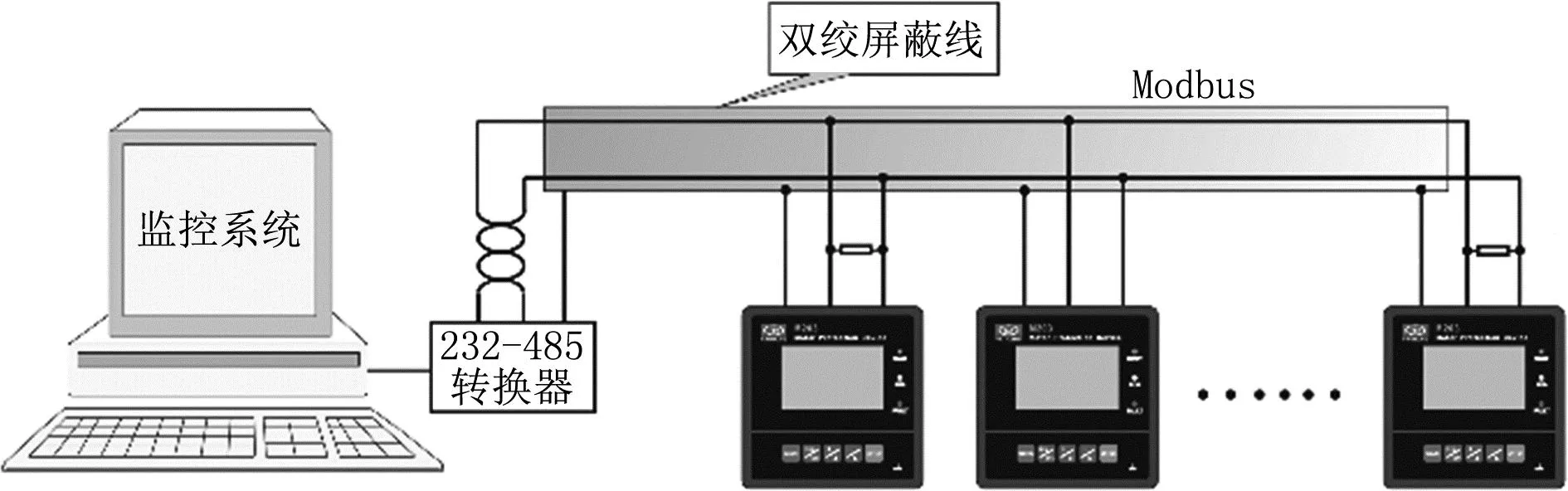

MPE具有數字量和模擬量輸入輸出功能,可在250 ms內檢測到電動機過載信號,通過Modbus串行通訊或4~20 mA/0~10 V模擬量實現對變頻器的調節和控制,完成主動性降容保護,即便是駝峰型特性水泵亦可有效地避免水泵過載停機故障。通過智能電動機綜合保護器的實時計量功能對每一臺電動機實施能耗檢測和控制管理(如圖12所示)。

圖12 電動機綜合保護器

4 定壓差控制的討論

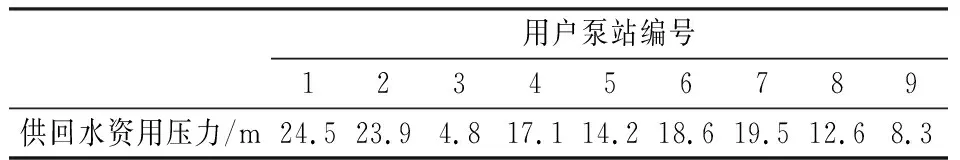

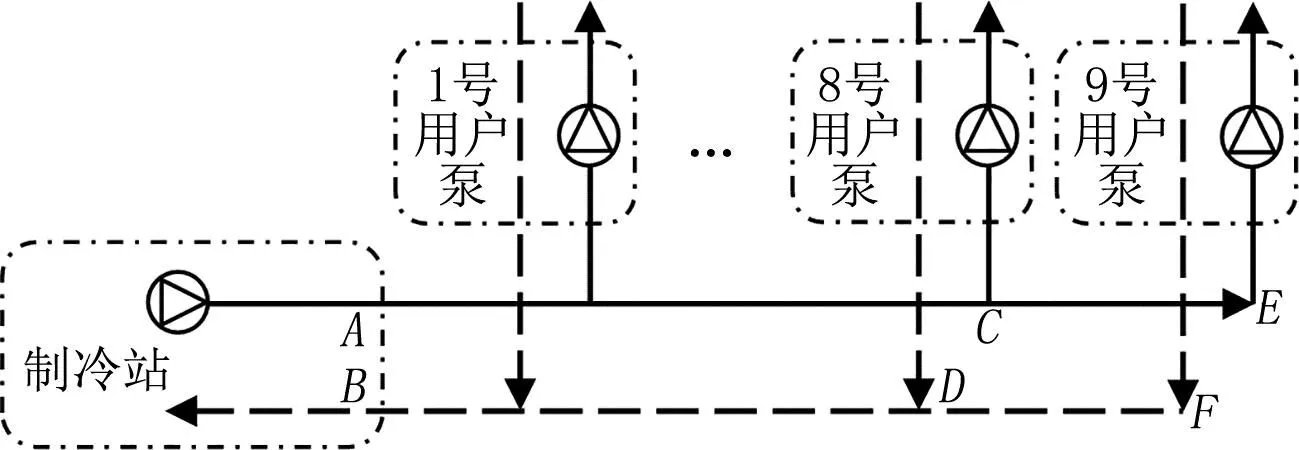

多級泵系統中,在保障末端用戶泵所需流量的前提下,通過對制冷站內水泵機組臺數控制和頻率調節,可以依據末端供水需求控制實現冷水系統經濟運行的目的[13-14]。目前國內空調冷水系統中常見的控制策略為回水溫度控制、供回水溫差控制和供回水壓差控制等[15-18],由于用戶末端設備換熱具有顯著的非線性特征及冷水系統的熱惰性,溫度和溫差控制方法在控制機理上存在不穩定性,逐漸退出工程應用。供回水壓差控制方法以其對末端負荷變化的快速響應和控制參數簡單明確等優點,已在國內眾多大型項目中得到了應用,成為現階段工程設計中冷水系統控制普遍采用的方法[19]。供回水壓差控制由于被控參數取樣位置的不同可分為冷源側供回水總管壓差控制和用冷側最不利末端供回水支管壓差控制;鑒于自動控制方式的差異可分為集中式控制和分布式控制2種方式。以圖13所示的空調冷水輸配二級泵系統[20]為例,表5給出了各換熱站內末端用戶泵的供回水資用壓力。

表5 用戶泵供回水資用壓力

圖13 冷水輸配二級泵系統[20]

末端用戶泵站設計供回水資用壓力的確定,不僅關系到上游制冷站管網泵揚程的選擇和經濟運行的能耗,還對下游用戶泵組的設備選型和運行能耗產生直接影響[13-19]。

4.1 供回水總管壓差控制

供回水總管壓差控制系統的被控壓力/壓差信號取值在節點A、B(見圖13),其控制目標是保障所有末端用戶泵站獲得的供回水資用壓力始終不低于設計值(見表5),由于冷水系統水力失衡的原因,在100%流量設計工況時部分用戶泵站獲得的供回水資用壓力難免會高于設計值;當冷水系統處于部分流量工況時,由于系統干管內流量減少,流動阻力隨之降低,將使各用戶泵站的資用壓力普遍高于設計值。由于末端各用戶泵揚程可依據設計流量下的輸送管網水壓圖進行設備選型,利用了用戶泵站入口的冗余資用壓力,用戶泵的運行揚程可相對降低,有助于用戶泵的經濟運行[19]。

4.2 最不利末端壓差控制

國內許多項目采用最不利環路資用壓差控制的設計方案,其中包括一些大型項目,卻很少見有標定最不利環路具體位置及壓差控制設定值的設計圖,多數僅列出指導性要求,許多工程師習慣將系統最遠環路視為最不利環路。定壓控制點的空間位置及設定值不同,水系統控制特性也不同[16]。

若假設圖13中9號用戶泵站為冷水系統中最不利用戶,節點E、F設計供回水資用壓力為8.3 m,即最不利末端壓差控制系統的定壓差設定值。與冷源側總管壓差控制方案相比,最不利末端壓差控制系統在部分流量工況時,由于冷水系統干管內流量減小,流速降低,流動阻力損失隨之降低,若繼續維持最不利末端(9號用戶泵站)壓差在設計值(8.3 m),將會導致上游各用戶泵站的供回水壓差低于設計值,出現大面積欠壓態勢[15-18],而這樣的“欠壓”工況迫使各用戶泵站運行在低供水壓力工況下。例如:若設9號用戶泵站停止運行,冷水系統管網節點C、D下游管段內水流量為零,C、D節點資用壓力等于最不利末端(9號用戶泵站)的定壓差設計值8.3 m,即便C、D節點上游所有用戶泵站(1~8號)均運行在滿負荷設計工況,最不利末端定壓差控制下的冷水系統也無法滿足其余用戶泵站設計資用壓力(見表5)的要求。也就是說,9號用戶泵站的流量越小,節點C、D的資用壓力就越趨近于最不利末端定壓差設定值(8.3 m),低于其設定值(12.6 m)的要求。因此,最不利末端壓差控制策略固有的欠壓缺陷應引起設計師的關注。

4.3 所有末端干管壓差控制

為了保證冷水系統中所有末端用戶泵在各種工況下入口資用壓力滿足設計值要求,該控制系統需在系統中所有用戶泵供回水節點安裝壓差傳感器,將各節點的資用壓力均納入壓差控制系統,依照表5逐一設定各控制節點在設計工況下的被控參數設定值,設計工況下的設定值為冷水系統調試階段的初始設定值,允許運行工程師依據水系統調試時的實際工況調整設定值,并需將最終調試數據備案存檔。

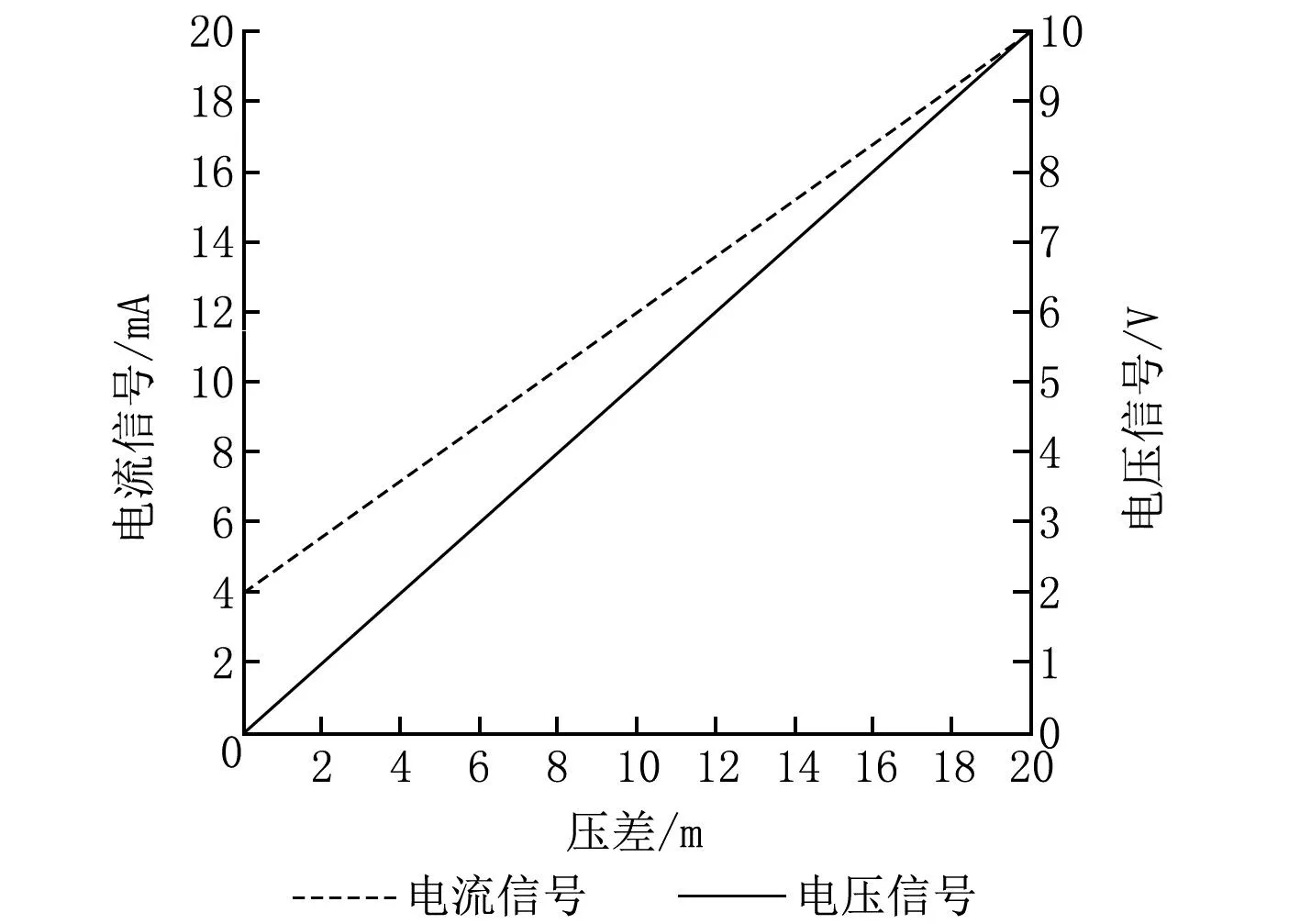

5 自動控制技術解決方案

空調冷水系統的工藝要求和控制目標確定后,需要對被控節點的壓力/壓差信號進行采集與處理。以標準模擬信號(如4~20 mA)為例,在冷水系統中所有(9組)末端用戶泵站供回水控制節點處分別安裝具有標準模擬量電信號輸出功能的壓差變送器,被控壓差值與模擬量輸出之間的線性關系如圖14所示。

圖14 被控壓差與標準模擬量電信號

5.1 集中式壓差控制

集中式水泵壓差自動控制系統設置于制冷站內,自控系統內置中央控制器對9組用戶泵站壓差變送器輸出的模擬量信號進行集中讀取,并將讀取到的壓差信號數據Δpj(j=1~9)分別與各自的壓差設定值Δpjs比較。當所有Δpj均大于Δpjs時,則可降低制冷站內管網泵的運行頻率(或減少運行臺數);如其中1組Δpj<Δpjs,則應提高管網泵的運行頻率(或增加運行臺數)[17]。

集中式控制的特點是系統中所有被控節點僅需安裝壓力/壓差變送器完成壓力參量與模擬電信號的轉換,被控數據的讀取和計算處理均匯集到制冷站內,由中央控制器集中完成。

5.2 分布式壓差控制

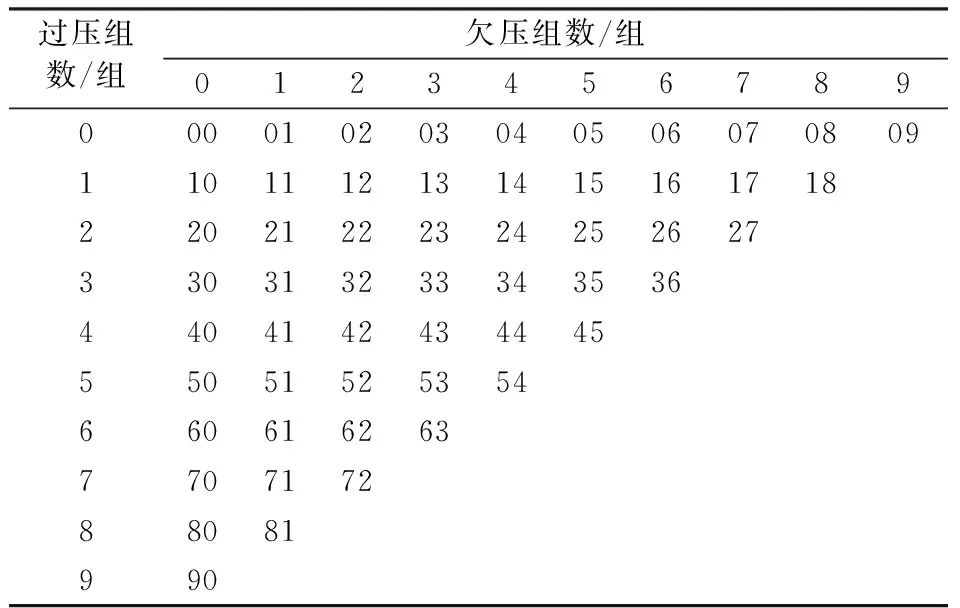

分布式壓差控制需要在所有被控節點分別安裝壓差變送器和現場控制器,并在現場控制器內設置工作狀態寄存器Jj。當j節點的實測壓差值Δpj等于設計值Δpjs時,令該節點Jj=00;當Δpj<Δpjs時,令該節點Jj=01;當Δpj>Δpjs時,令該節點Jj=10。例如9號用戶泵站節點Δp9s=8.3 m,J9=00表示9號用戶泵站實測壓差Δp9=8.3 m,滿足設計要求;J9=01表示Δp9<8.3 m,視為9號用戶泵站報警,主動向中央控制器發出增壓請求信號[17];J9=10表示Δp9>8.3 m,尚有節能空間。表6給出了不同用戶泵站節點的壓差狀態代碼(N),例如在t1時刻,當9組控制節點中出現4組過壓(Δpj>Δpjs)、4組欠壓(Δpj<Δpjs)、1組滿足設定值要求(Δpj=Δpjs)時,狀態代碼N=44;若所有被控節點均欠壓,則狀態代碼N=09;同理,代碼N=90表示所有被控節點均處于過壓狀態,N=00則表示9組節點均滿足設計壓差設定值。由于系統中所有寄存器Jj均具有唯一的網絡數據通信地址,因此可以方便地對冷水系統中所有欠壓(過壓)泵站被控節點進行準確定位和狀態判斷,為運行管理和故障分析提供可靠數據。

表6 狀態代碼(N)

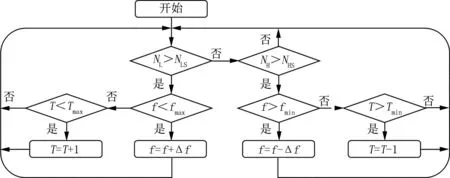

分布式管網泵壓差控制系統置于制冷站內,依據用戶側狀態代碼N是否滿足設定值對站內管網泵并聯運行臺數和頻率進行調節,圖15給出了分布式壓差控制程序流程。其中NL為Jj中低位數據(Jj=01)之和,是用戶泵站欠壓報警總數;NLs為服務質量設定值(容忍度[13]),初始值NLs=0;NH為Jj中高位數據(Jj=10)之和,用以統計用戶泵站過壓總數;NHs為經濟運行設定值,初始值NHs=0。允許運行管理工程師依據服務質量和節能需求重新設定NLs和NHs。f為水泵當前運行頻率;fmax和fmin分別為最大和最小運行頻率的設定值,fmin不宜低于電動機恒轉矩頻率范圍下限,避免電動機進入變轉矩頻率范圍。Δf不宜為恒定值,可采用當前運行頻率f的相對值。例如:設Δf=f×1.0%,工頻工況時Δf=50 Hz×1.0%=0.5 Hz,30 Hz時Δf=30 Hz×1.0%=0.3 Hz,還需考慮到NL和NH的權重影響。Δf取值不宜太大,避免控制系統發生振蕩,導致被控目標長時間不能穩定。T為冷水泵在役運行臺數;Tmax和Tmin分別為水泵并聯運行臺數的最大和最小設定值,例如Tmax=4,Tmin=1。

圖15 分布式壓差控制程序流程

該分布式控制的特點是系統中所有末端用戶泵站不僅需安裝壓力/壓差變送器完成壓力參量與模擬電信號的轉換,還需配置具有比較分析和存儲計算能力的簡單現場控制器,現場控制器可內嵌在溫度控制器或者壓力/壓差變送器內,現場控制器內設置工作狀態寄存器Jj,獨立完成各用戶泵站被控參數狀態的監測、比較、存儲和數據傳輸。在保障所有末端用戶泵站供回水資用壓力都滿足設定值的前提下實現制冷站水泵經濟運行。

6 結論

1) 分析評估冷水泵輸配系統年耗電量時不宜僅考慮冷水泵設計工作點效率ηp和水泵軸功率Pp,還應關注變頻器效率ηv、電動機效率、機械傳動效率ηt及動力電纜損耗等客觀因素的影響。

2) 依據電動機容量安全系數kA(見表1)選配的水泵電動機難以滿足多臺水泵并聯運行的安全條件。

3) 單純選用陡降型特性水泵并不能有效避免電動機過載故障的發生。

4) 多臺水泵并聯運行系統的安全運行在設計階段就應得到設計師的充分重視,采取必要的技術措施予以保障。

5) 多臺水泵并聯運行系統設計工況下水泵工作點的選擇與單臺水泵獨立運行時不同,不僅需要考慮冷水系統的高效運行,還須確保不同流量工況下冷水泵組的安全運行。

6) 品牌水泵廠商可為冷水泵組的設計選型提供量身定做的技術服務,盡可能地滿足設計師的設計要求,為設計師掌握冷水泵設計選型的主動權創造了條件。

7) 空調冷水系統運行中被控對象和被控參數的合理確定是HVAC工程師需要掌握的技術能力,也是需要向自動控制工程師說明清楚的技術交底內容之一。

8) 對并聯運行水泵的設計與選型進行了討論,提出了傾向性意見,給出了多項保障水泵并聯運行冷水系統安全運行的技術措施。

9) 在對比分析不同壓差控制對象和被控參數的基礎上,提出了具備獨立完成用戶泵站被控參數狀態的監測、比較、存儲和數據傳輸功能的分布式控制策略,在保障冷水系統中所有被控末端用戶泵站供回水資用壓力均滿足設定值的前提下實現制冷站水泵經濟運行。