噴氣燃料過濾分離器內部流場模擬及優化

雷志良 余林輝 李濟哲

(中國民用航空飛行學院,民機火災科學與安全工程四川省重點實驗室,四川 廣漢 618307)

隨著民航事業迅猛發展,航空燃油質量控制也成為民航事業的重點。在噴氣燃料的使用過程中,因燃料浸水導致的飛行事故約占油料事故的30%。噴氣燃料中的水分和顆粒污染嚴重威脅了飛機的飛行安全,迫切需要通過提高噴氣燃料過濾分離器的性能來保證噴氣燃料質量。

目前,在設計過濾器的過程中,基本上還是根據傳統設計方法和經驗設計產品,不注重研究內部結構中的流場特性。計算流體力學不僅可以取代各種常規試驗,提供各項流體流動特性的參數值,還可以揭示產品內部流體流場的詳細分布情況。在數值仿真方面,Rebai 等[1]提出一種氣體過濾中空濾器堵塞的數學模型,通過數值計算方法預測由堵塞導致的壓降變化。彭松偉等[2]利用Fluent 軟件研究了濾芯形狀、濾芯褶數和濾芯內外直徑對空氣濾清器流通阻力損失和流場的影響規律。由現有研究結果可知,通過模擬方法研究噴氣燃料過濾分離器內部流場的分布可以為濾芯的材料選擇和過濾分離器的優化提供理論和數據支撐。

1 建立和模擬過濾分離器模型

1.1 建立幾何模型

該文利用SolidWorks 對過濾分離器進行建模,研究的模型為5 支聚結濾芯和2 支分離濾芯邊對邊布置的立式聚結過濾器,總流量為90 m3/h。具體幾何尺寸見表1,模型如圖1 所示。

1.2 設置理論公式和邊界條件

流體模擬需要遵守質量守恒定律、動量守恒定律以及能量守恒定律[3]。由于該文不涉及過濾分離器內部溫度和能量的變化,因此不考慮能量守恒定律。此外,該研究中噴氣燃料含有水分和雜質的比例很低,因此將其看作單相層流流動。

質量守恒定律如公式(1)所示。

式中:u、v以及w分別為x、y以及z方向上的速度分量。

x方向、y方向以及z方向的動量守恒定律分別如公式(2)~公式(4)所示。

式中:p為流體微元上的壓力;f為作用在單位質量流體微團上的體積力;ρ為液體的密度。

在Fluent 軟件中設置的邊界條件見表2。

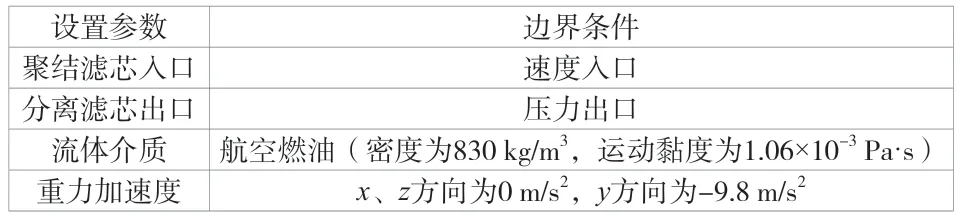

表2 邊界條件的設置

1.3 多孔介質及算法的選擇

多孔介質模型通過在動量方程中增加源相來模擬計算域中多孔性材料對流體的流動阻力,該動量源項由黏性阻力項和慣性阻力項組成,當多孔介質簡單且均勻時,如公式(5)所示。

式中:SI為i方向(x、y、z)的動量源項;k為滲透率;C2為內部阻力因子;μ為動力黏度;vj為3 個方向的分速度。

通過文獻[4]可以得到聚結濾芯和分離濾芯的滲透率分別為1.7×10-11m2和1.82×10-8m2。采用SIMPLE 算法計算壓力流速耦合方程,采用二階迎風格式離散對流插值項[5]。

2 模型驗證

2.1 網格無關性驗證

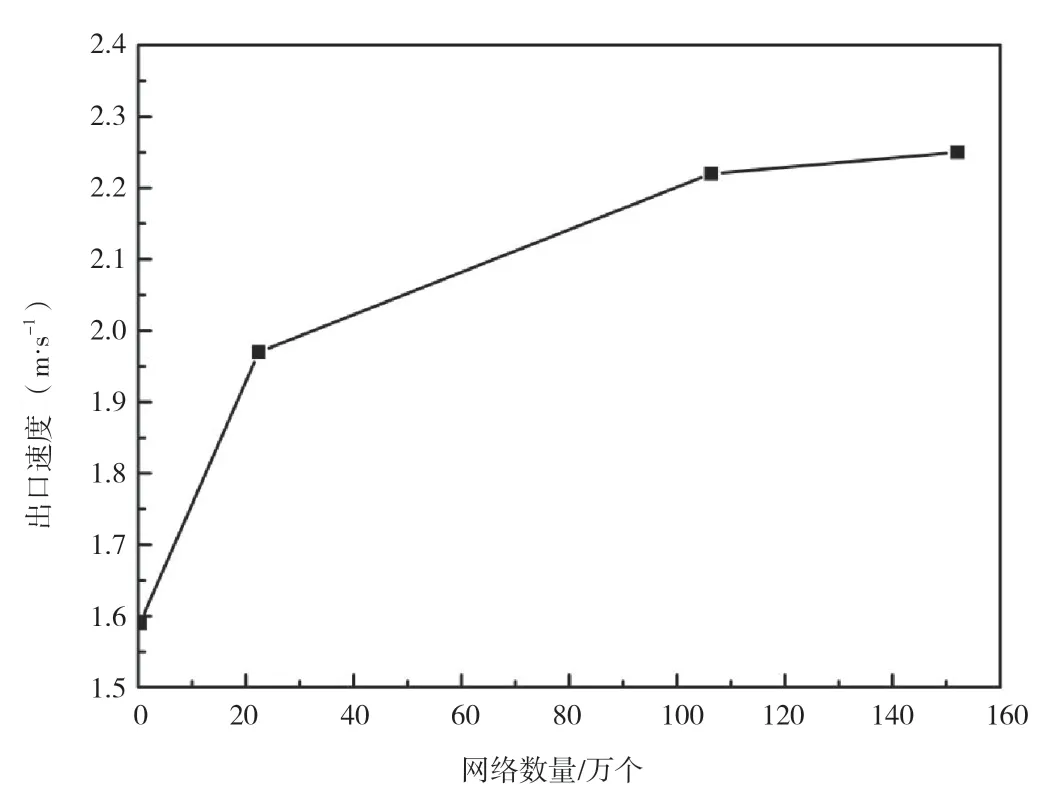

在進行詳細的數值研究前,先對網格的無關性進行驗證,以確保當前網格的準確性,將出口的平均速度作為評價網格粗細的研究變量,結果如圖2 所示。由圖2可知,在網格數量由3 465 個增至1 520 532 個的過程中,出口速度呈現先遞增后趨于平穩的趨勢,當網格數量為1 063 656 時,出口速度基本不再變化。因此,該文采用1 063 656 個網格對噴氣燃料過濾分離器內部的流場進行數值研究。

圖2 出口速度與網格數目的關系

2.2 模擬方法驗證

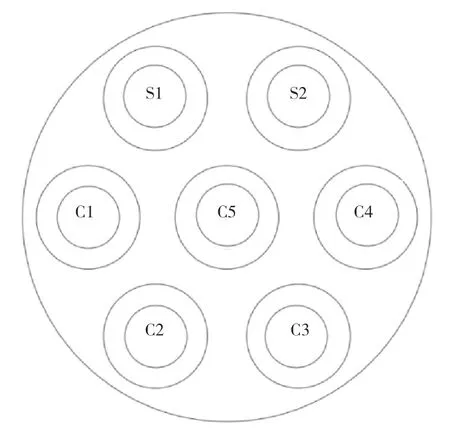

該文采用API/IP1582[6]提出的SFM 簡化模型計算各部分的流動速度,以檢驗數值模型的準確性,SFM 模型中濾芯位置分布如圖3 所示。

圖3 濾芯位置分布圖

利用Fluent 模擬計算C2-C3 的線速度為0.061 m/s,與由SFM 模型計算的參照速度(0.058 m/s)相比,其誤差為5%,其余各線上速度都是相似的,因此,該文采用的模擬方法是可靠的,可以對噴氣燃料過濾分離器內部流場速度進行仿真。

3 結果與討論

3.1 高度對過濾分離器流場影響的分析

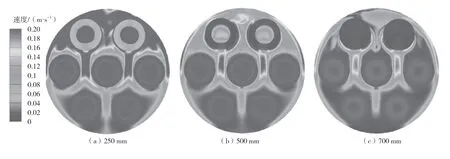

3 個不同高度(y=250 mm、y=500 mm 以及y=700 mm)橫截面內流體的速度云圖如圖4 所示。由圖4 可知,聚結濾芯與分離濾芯之間的速度比較大,噴氣燃料流速分布不均勻,分別在3 個橫截面(y=250 mm、y=500 mm 以及y=700 mm)內相同位置建立線段C1~C2 表示聚結濾芯與聚結濾芯之間的距離,線段 C1-S1 表示聚結濾芯與分離濾芯之間的距離,線段 C1-W 表示聚結濾芯與筒壁之間的距離,線段S1-S2 表示2 個分離濾芯之間的距離,這些線段上的速度分布如圖5 所示。

圖4 y=250 mm、y=500 mm 以及y=700 mm 截面內流體的速度云圖

圖5 不同高度處沿線速度分布

由圖5 可知,對聚結濾芯與聚結濾芯之間的線段(C1-C2)來說,隨著高度增加,兩者之間相同位置上的流場流速變小,聚結濾芯與筒壁之間線段(C1-W)的流場流速也變小。對聚結濾芯與分離濾芯之間的線段(C1-S1)來說,越靠近分離濾芯位置的流場流速隨著高度增加而變小,在2 個分離濾芯之間的線段(S1-S2)中部位置的流場流速也隨著高度增加而變小。

3.2 入口流量對過濾分離器流場的影響

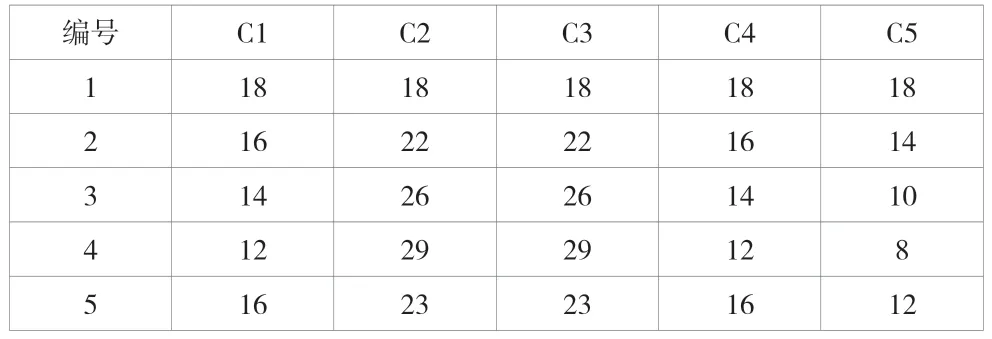

取y=250mm 截面內線段C4-C5 作為研究對象,通過改變噴氣燃料過濾分離器的入口流量來研究入口流量對過濾分離器流場的影響,不同工況下入口流量的設置見表3。

表3 不同工況下入口流量的設置(單位:m3/h)

不同工況下y=250 mm 截面內線段C4-C5 上的速度云圖如圖6 所示。將編號1 的流量作為參照對象,編號4 線段C4-C5 上的流速較低,流速較低會使過濾分離器對油水的聚結分離作用更高效。因此,過濾分離器中5 支聚結濾芯最佳的入口流量分別為12 m3/h、29 m3/h、29 m3/h、12 m3/h以及8 m3/h。

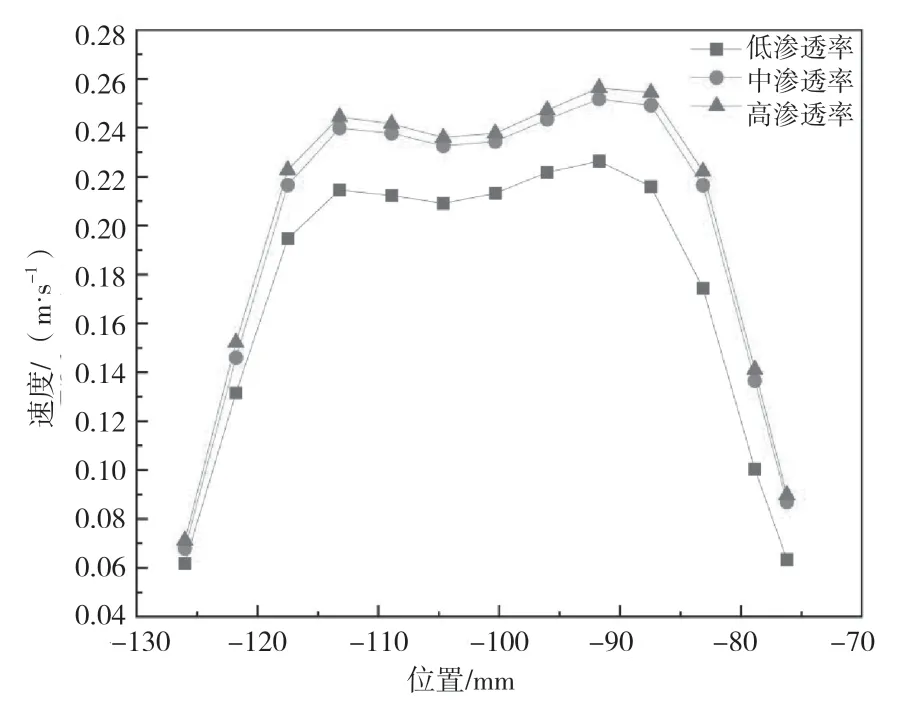

3.3 分離濾芯對過濾分離器流場的影響

對過濾分離器來說,其內部流場分布越均勻,分離的效果就越好。當分離濾芯滲透率不同時,y=250 mm 截面內2個聚結濾芯之間線段C4-C5 上的速度分布如圖7 所示。由圖7 可知,隨著滲透率增加,線段C4-C5 上的速度逐漸增加。滲透率較低的曲線更平滑,速度分布更均勻,流速也更低。對分離濾芯來說,較低的流速會延長噴氣燃料通過過濾層的時間,更均勻的流速會使分離濾芯的過濾分離效果更好。

圖7 當分離濾芯滲透率不同時y=250 mm 截面內線段C4-C5的速度分布圖

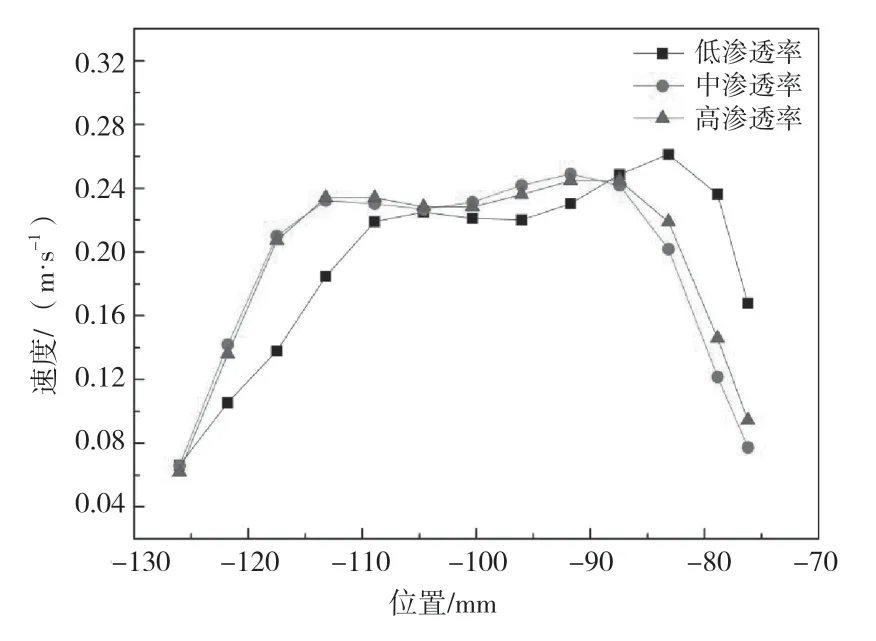

3.4 聚結濾芯對過濾分離器流場的影響

當聚結濾芯滲透率不同時,y=250 mm 截面內2 個聚結濾芯之間線段C4-C5 上的速度分布圖如圖8 所示。由圖8 可知,當聚結濾芯滲透率較低時,線段C4-C5 上的速度比較低。對聚結濾芯來說,玻璃纖維越細,孔隙越小,滲透率就越低,較低的流速會延長噴氣燃料通過聚結濾芯的時間,最終提高過濾分離器的分離效率。因此,聚結濾芯的滲透率越低,其聚結分離效果越好。

圖8 當聚結濾芯滲透率不同時y=250 mm 截面內線段C4-C5 的速度分布圖

4 結語

該文采用單相層流和多孔介質模型,通過數值仿真技術研究立式過濾分離器的不同高度、入口流量以及濾芯滲透率對內部流場流速的影響,得到的結論如下:1) 在聚結濾芯與聚結濾芯之間、聚結濾芯與筒壁之間、2 個分離濾芯之間以及聚結濾芯與分離濾芯之間相同的位置上,流體流速隨高度增加而變小。2) 聚結濾芯的入口流量會影響過濾分離器內部流場的分布,存在最佳的入口流量使過濾分離器內部的流場更均勻。3) 分離濾芯和聚結濾芯滲透率越低,過濾分離器內部的流場流速越低,流場流速分布越均勻,聚結分離效果就越好。