裝配式建筑結構中的疊合板防裂縫技術研究*

王 皓 陳妍儒 王海超 丁重燁 劉浩宇 陳麗麗

(1.南通理工學院土木工程學院,江蘇 南通 226001;2.南通科達建材股份有限公司,江蘇 南通 226602)

裝配式建筑是由裝配式構件廠生產的預制混凝土構件運輸到現場進行吊裝拼接而成的,裝配式建筑不僅促進建筑業產業化水平提高,還促進第二次現代建筑革命。與傳統建筑施工模式不同的是,裝配式建筑在建筑全生命周期中體現了“碳中和、碳達峰”的發展理念,利用新的技術手段、循環利用的模板,將傳統建筑物的生產工藝進行改良,全面落實了有關低碳環保政策的具體做法,滿足了當前國家對建筑和城市雙碳目標的要求。在20 世紀90年代國家政策的推動和引導下,我國建筑工業化進入高速化發展時期,其間,國家明確了推廣裝配式建筑的目標、任務和保障措施。從2010年開始,裝配式建筑迅猛發展,2010年至2016年,中央政府推出了一系列有力的政策,旨在未來10年內,將裝配式建筑的比重提高到30%以上[1],以推動經濟社會可持續發展。

2022年2月2日,住房和城鄉建設部發布的《“十四五”建筑業發展規劃》明確提出[2],“十四五”時期,我國要初步形成建筑業高質量發展體系框架,建筑市場運行機制更加完善,工程質量安全保障體系基本健全,建筑工業化、數字化、智能化水平大幅提升,建造方式綠色轉型成效顯著,加速建筑業由大向強轉變。

1 裝配式建筑的發展

從17世紀開始,人們就開始使用木構架拼裝房屋,20 世紀以來,工業化的發展促使建造住房的速度得到了極大提升,從而極大地提高了生產效率。這種工業化的發展,也正是預制裝配式建筑的發展。在裝配式發展的過程中,鑒于各個國家的經濟政策、發展目標以及建造技術水平的不同,各國在裝配式建筑方面發展的側重點和取得的成果也各有特點。隨著20 世紀70年代美國能源危機的爆發,美國城市發展部推出了一系列行業標準和規范,這些標準和規范在美國建筑體系中得到了廣泛應用,使得構配件的標準化和通用性得到了極大提升,從而使得裝配式建筑體系在節約能源、降低成本以及實現工業化生產方面得到了有效實施,實現了美國的工業化建設目標[3]。日本將標準化設計與施工理念運用于裝配式建筑當中。德國將零能耗被動式建筑的概念提出并探索應用于裝配式模塊化建筑體系中,提高居民的生活品質,并將其應用于可持續發展的戰略當中。

我國建筑行業如何在工業化進程中進行變革與創新,首先就要推進裝配式建筑,鋼筋混凝土結構構件非常有利于機械化施工和預制化生產。裝配式混凝土結構可以將大量作業施工轉移到工廠內生產,原材料和施工水電消耗大幅下降,可以有效提高工程施工質量、縮短工期、節約成本、降低污染。在新中國成立初期發展最為成熱的裝配式建筑體系就是預制混凝土大板住宅,在工廠預制好內外墻板、樓板、屋面板以及樓梯等構件,運到施工現場進行裝配和連接。目前,我國裝配式建筑仍處在起步階段,其工藝水平和規模還不夠完善,導致在生產、運輸、吊裝過程中疊合板的裂縫問題頻頻發生,從而增加后期在現場的修補工作量,同時激化各專業之間的矛盾。

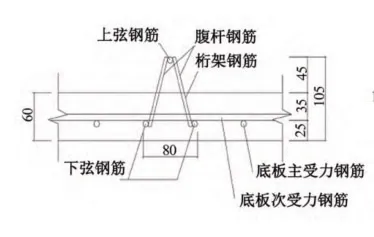

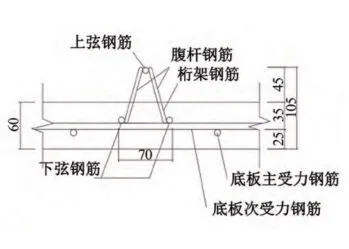

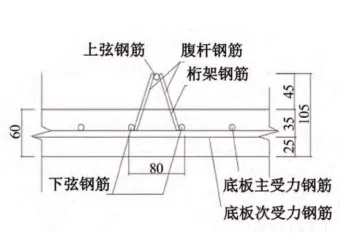

2 桁架鋼筋構造要點

桁架鋼筋疊合板的受力分為兩個階段,施工時由預制底板承受板的自重、施工荷載及后澆層的重量,使用時后澆層硬化后與預制底板結合一個受力整體。由于預制底板充當現澆混凝土的模板,其構造薄而平,整體剛度較小,易在施工階段受到外力破壞,不滿足規范要求,嚴重影響了疊合板的正常使用。而桁架鋼筋疊合板就是通過布置桁架鋼筋提高板的短期剛度[4]。因此,如何設置桁架鋼筋充分發揮其剛度作用至關重要。目前,預制底板中桁架鋼筋設置方式有三種[5],按照受力鋼筋的設置順序可分為兩大類,一類為受力筋布置在分布筋下方,如圖1 和圖2 所示,該種方法符合受彎構件的鋼筋設置要求。圖1 的桁架下弦鋼筋在分布筋下方,替代了部分受力鋼筋,預制底板鋼筋為2層,具有減小疊合板配筋量的優點,但是由于桁架鋼筋在工廠是預制品,在施工時,該方式需要分布筋橫穿桁架鋼筋,造成施工不便;而圖2 的桁架下弦鋼筋在分布筋上方,底板有3層鋼筋,易施工,結構滿足受彎構件的受力要求,但此方式桁架鋼筋與混凝土的結合深度變淺,削弱了預制底板的短期剛度,同時該方式鋼筋高度加保護層厚度需要嚴格控制,對現場施工操作要求非常高,實際很難實施,所以適用于板厚較大的疊合板。另一類為分布筋布置在受力筋下方,如圖3 所示,是國家建筑標準設計圖集15G366-1《桁架鋼筋混凝土疊合板(60mm 厚底板)》[6]中采用的方法,預制底板鋼筋為2層,受力筋依然承受主要荷載,故在對疊合板設計時需要調整受力鋼筋的保護層厚度,同時在對大尺寸疊合板設計時,還要考慮下鋼筋保護層厚度增加對板的受力性能影響。這三種桁架鋼筋構造在實際項目中均有可能使用,需要結合實際需求去應用,圖3 的方式是國標圖集推薦應用最多的,下面將對圖3方式的疊合板進行抗彎承載性能分析。

圖1 下弦鋼筋布置在分布筋下方

圖2 下弦鋼筋布置在分布筋上方

圖3 受力鋼筋布置在分布筋上方

3 疊合板的撓度問題

板的撓度受短期剛度影響較大,預制底板滿足施工階段要求后,疊合板使用階段有很高的安全儲備。李杰等[7]研究桁架鋼筋混凝土疊合板各階段的抗彎性能時,發現撓度才是板在施工階段能否滿足規范要求的控制要素,由GB/T 50152-2012《混凝土結構試驗方法標準》[8]可知,疊合板的破壞有兩條判斷標準,達到以下其中一條即可判定試件達到正常使用極限狀態:①預制底板跨中撓度達到L/200,L為預制底板的計算跨度;②最大裂縫寬度達到0.2mm。因此,只需要滿足施工階段撓度要求即可。桁架鋼筋高度、上弦筋直徑、底板厚度、混凝土強度是影響預制底板短期剛度和撓度的重要因素,通過高底板厚度和混凝土強度的方式,后期施工麻煩,經濟性不太明顯,故優化桁架高度和上弦筋直徑為最佳方式。

4 疊合板設計方案

因實際項目往往受到預制底板生產、運輸最大允許尺寸的限制,大開間、長進深房間的疊合板需要進行拆分設計,在預制底板與底板之間通過拼縫進行連接。但實際操作中還存在著生產、安裝等技術復雜,施工難度大;關鍵技術創新和應用不足;裝配式建筑技術研究不足;配套設備和工藝不足;BIM 與物聯網等信息化技術應用不足等問題。

裝配式結構樓蓋雖然采用裝配整體式構造,但是其撓度計算系數仍然大于固定端的情況,加上目前建筑材料的品質普遍存在一定的問題,因此樓蓋板的裂縫時有發生,導致結構使用性能降低,時有發生業主與開發商的民事糾紛等。而國內外市場上的防裂縫技術大多是出現裂縫之后再修補。例如:疊合板與其他構件接縫,疊合板相互之間接縫—“濾堵結合法”[9]。

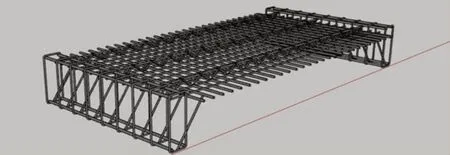

本文旨在從根本上解決疊合樓板的開裂問題,如圖4~圖6所示,以確保在制造過程中保護層墊塊的正確安裝,避免因漏墊或少墊而導致開裂;增強壓薄膜效應裝配式樓板的原理是利用了薄膜材料在混凝土澆筑中的一些特性,如薄膜材料具有較好地防止水泥漿流失、防止氣泡產生和減少膨脹裂縫等特點。在澆筑頂層混凝土時,頂層混凝土與特種薄膜材料之間形成一層薄膜,這層薄膜會阻止水泥漿流失和氣泡產生,使混凝土在澆筑后形成一個整體,從而增強了混凝土的力學性能和耐久性。此外,由于混凝土在澆筑時處于壓縮狀態,使其內部產生的應力得到釋放,從而減少了膨脹裂縫的發生。最終,通過倒置構件的方式,讓底層板作為上層,從而使整個樓板具有更好的承載能力和抗震性能。

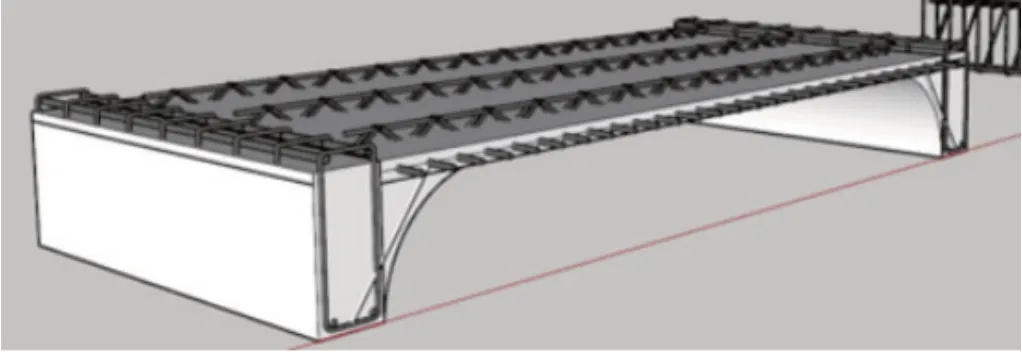

圖4 三維模型鋼筋結構圖

圖5 端支撐梁的加腋鋼筋籠

圖6 澆筑混凝土后的加腋疊合板構件

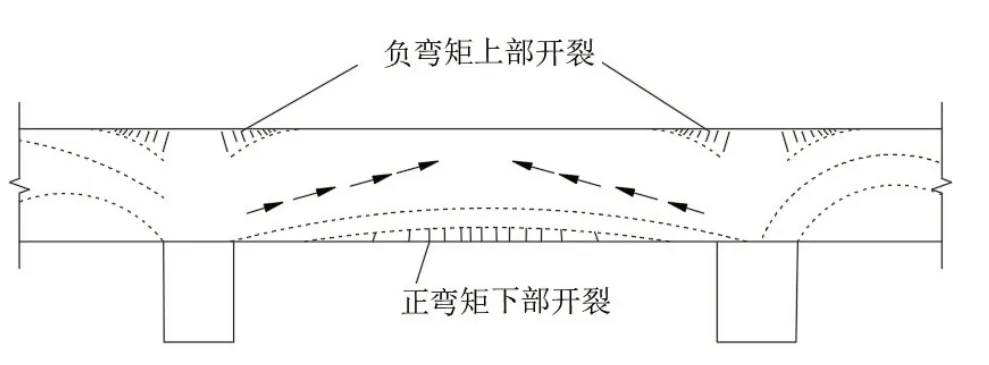

如圖7 所示,通過“薄膜效應”的原理發現,當受到荷載作用時,與梁整體相連的板會出現拱形的裂縫,這與市面上已有的斷裂后裂縫修補技術有很大的不同。

圖7 荷載作用下板實際軸線分布圖

5 結語

本文通過對原有疊合板進行支座處加腋處理,通過增強拱效應進一步抵抗彎曲拉應力,并提高拱的弧度,增大截面上的壓應力,抵消彎曲拉應力,提高承載力。加腋和拱弧度的提升操作通過工廠統一制作,模板化處理可以達成。在原有疊合板的設計上進行的處理改變為運輸吊裝工作帶來了便捷化,通過技術交底,使工人能快速了解新型疊合板,并提高了國內防裂縫技術。