模糊自適應PID 在LNG 潛液泵恒壓控制中的應用

唐乃廣,郭忠華,趙明濤,蘇曉龍

(中海油能源發展珠海石化銷售有限公司葫蘆島分公司,遼寧 葫蘆島)

引言

低溫潛液泵是LNG 加注站的核心動力設備[1],額定轉速6 000 r/min,額定電源頻率100 Hz,高于工頻50 Hz,需要采用變頻調速驅動,為保證高效快速充裝,LNG 潛液泵出口壓力一般采用PID 自動控制,以滿足整個充裝過程中,隨著被充裝氣瓶背壓變化,快速調節供液壓力。壓力的穩定性直接影響充裝速率和質量,因LNG 加液機依靠質量流量作為充裝結束的判斷依據,壓力不穩或響應速度慢,流量下降到停機閾值,會造成提前停機,瓶組加注不滿,同時,由于泵轉速不穩,易抽空,需頻繁放空排氣,造成損耗增加;LNG 潛液泵頻繁驟烈啟停,加速了軸承等機械部件磨損老化,LNG 潛液泵易過載,不定時報“變頻器過載”故障,增加了維修頻次。

1 現場存在的問題及原因分析

某LNG 加注站兩臺加液機均報“壓力變送器異常”故障,無法加液。一般傳感器異常是指壓力變送器損壞或斷線,造成電流信號低于4 mA 或高于22 mA,查看兩臺加液機的LCM壓力顯示,兩臺加液機壓力顯示分別為0.93 和0.95 MPa,與本體的指針壓力表顯示一致,與泵出口壓力表和罐壓顯示也一致,壓力測量顯示準確,判斷壓力變送器并無異常,進一步查看室內監控系統的泵出口壓力記錄曲線,如圖1 所示,發現在1:10 分處壓力出現劇烈波動,壓力值高達1.9 MPa,現場人員反應當時泵出口管線上兩個安全閥均發生起跳,有結霜痕跡,安全閥定壓1.76 MPa,可以判定當時出現壓力超高現象,加液機壓力變送器量程為2.5 MPa,系統出現的最高壓力1.9 MPa并未超出變送器量程,不應報“壓力變送器異常”故障,根據說明書,該加液機壓力超高就會報“變送器異常”,屬于設計問題,實際應報“壓力超高保護停機”。

圖1 LNG 潛液泵出口壓力曲線記錄

同時也看到,壓力在0.9 MPa(LNG 儲罐壓力,即潛液泵入口背壓)和1.9 MPa 之間劇烈波動,說明恒壓PID 控制器在極力的控制壓力回歸正常值,有以下三種原因可能造成壓力波動:

(1) 泵出口壓力變送器異常,檢測壓力不準,反饋給控制器的壓力信號不正常。

(2) 控制器程序本身比例積分參數不合理,導致超調振蕩嚴重,控制不穩。

(3) 泵出口管線不通暢,憋壓,導致系統傳遞函數發生較大變化。

根據DCS 界面顯示的壓力值與現場壓力表對比,發現泵出口壓力變送器測量值與壓力表一致,顯示準確,無異常,結合壓力曲線記錄,均在正常范圍,可排除第1 種情況。

通過LNG 加液機預冷操作,系統預冷大循環流量正常,說明管線及閥門暢通,排除第3 種情況。

第2 種情況因程序已固化,無法調整PID 參數,根據現場反饋,由于LNG 原料供應商不同,其密度、溫度不斷變化,儲罐液位、壓力也隨進銷存時間和BOG 濃度不斷變化,脫開自動控制器,采用手動調節變頻器,潛液泵可以運行,雖然無法保持恒壓加液,但LNG 加液機不再超壓報警停機,由此判斷,常規PID控制器無法適應工況的不斷變化,較大的比例系數和較小的積分時間會造成壓力超調、振蕩等問題,反之又會造成響應慢和余差,LNG 潛液泵恒壓控制不穩,造成管線超壓安全閥起跳、LNG 加液機報“壓力傳感器異常”故障,無法加液。模糊PID 控制是建立在人工經驗基礎之上,無需知道控制對象的數學模型,采用語言變量來描述系統特征,并依據系統的動態信息和模糊控制規則進行推理以獲得合適的控制量,實現PID 控制器的參數在線自調整,能更好的適應控制系統的參數變化和工作條件變化[2]。為此,設計一款模糊自適應PID 控制器,以解決常規PID 控制器對參數變化敏感和魯棒性差的問題。

2 模糊自適應PID 控制器設計

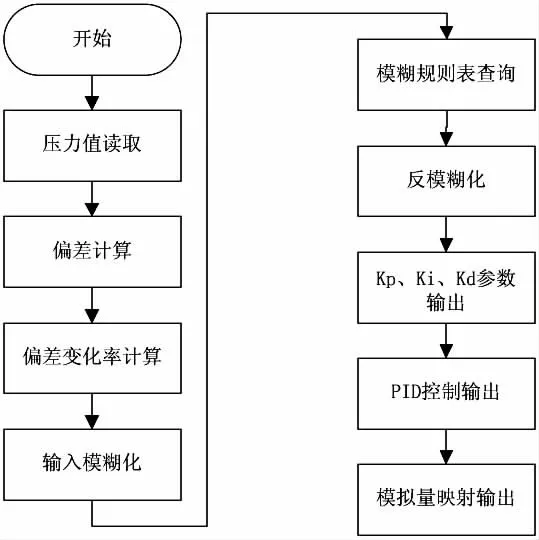

模糊PID 控制,即利用模糊邏輯并根據一定的模糊規則對PID 的參數進行實時的優化,以克服傳統PID 參數無法實時調整PID 參數的缺點。模糊PID 控制由模糊化、確定模糊規則、解模糊等部分組成。首先控制系統通過壓力變送器采集LNG 潛液泵出口壓力,并與設定目標壓力比較得到壓力偏差e 以及當前偏差和上次偏差的變化ec,根據給定的模糊規則進行模糊推理,最后,對模糊參數進行解模糊,輸出PID 控制參數。模糊自適應PID 框圖,如圖2 所示。

圖2 模糊自適應PID 框圖

2.1 輸入變量的模糊化

LNG 潛液泵恒壓控制系統采集測量變量為低溫潛液泵出口壓力,模糊控制器的輸入變量是LNG 潛液泵出口壓力偏差e 和偏差變化率ec。首先通過選取合適的隸屬度函數對輸入變量進行模糊化處理,常用的隸屬度函數有三角形隸屬函數、梯形隸屬函數、高斯型隸屬函數等[3],如圖3 所示,本設計采用三角形隸屬函數。

圖3 偏差e 的隸屬度曲線

LNG 系統受安全閥及加氣機超壓保護停機限制,LNG 潛液泵出口壓力不高于1.76 MPa,受安全閥起跳誤差和滯后、通流量限制影響,實際最高可測得1.9 MPa 的瞬時壓力,為保證充裝效率和質量,LNG 潛液泵出口恒壓目標設定值為1.5 MPa,設定出口壓力偏差的模糊子集為{負大,負中,負小,零,正小,正中,正大},簡記為{NB,NM,NS,ZO,PS,PM,PB}[2]。當系統壓力出現負偏差時,實際壓力將高于設定值,出于安全傾向性考慮,負偏差進行模糊劃分時,采用了非對稱經驗性劃分,負小的范圍較小,負中、負大具有更大的范圍,有利于提高超壓調整的靈敏度;在正偏差方向,考慮低壓快速響應,選擇PB 的閾值為1.3 MPa,擴大了正大范圍。輸入變量e 的隸屬函數曲線如圖3 所示,誤差變化率ec的論域對稱地映射為7 個整數,量化級別為(-3,3),誤差變化率ec隸屬函數曲線如圖4所示。

圖4 偏差ec 的隸屬度曲線

2.2 確立模糊規則

模糊PID 控制器需要對Kp、Ki、Kd 三個參數根據模糊推理進行實時調整,Kp 值決定系統的響應速度,調節初期應適當選取較大的Kp 值以提高響應速度,而在調節中期,Kp 則取較小值,使系統具有較小的超調并保證一定的響應速度;調節后期再將Kp 值調到較大值來減小靜差,提高控制精度。

Ki 用來消除系統的穩態誤差,在調節過程初期,為防止積分飽和,其積分作用應當弱一些,甚至可以取零;在調節中期,為避免影響穩定性,其積分作用應適中;在過程的后期,則應增強積分作用,以減少靜差。

系統的微分環節能反映偏差的變化趨勢,并在偏差信號變化太大之前,在系統中引入有效的早期修正信號,從而加快響應速度,減少調整時間,消除振蕩。根據現場經驗和實際調試確定Kp、Ki、Kd 的模糊規則,如表1 所示。

表1 Kp、Ki、Kd 的模糊規則

2.3 輸出參數模糊化

采用常規PID 控制進行測試,根據不同LNG 系統運行狀態,現場Kp 參數變化范圍為5~35,Ki 調節范圍為1~13,Kd 調節范圍為0~6,輸出變量的量化區域以此為基礎進行設計。

設定輸出量Kp、Ki 和Kd 的模糊子集為{NB,NM,NS,ZO,PS,PM,PB},選取三角形隸屬度函數后,輸出變量Kp、Ki 和Kd 的隸屬度曲線,如圖5- 圖7 所示。

圖5 Kp 隸屬度曲線

圖6 Ki 隸屬度曲線

圖7 Kd 隸屬度曲線

2.4 輸出參數反模糊化處理

本設計采用重心法[4]進行反模糊計算,采集LNG潛液泵出口壓力偏差e 和誤差變化率ec,計算出偏差e 和誤差變化率ec隸屬度μe和μc,根據μe和μc所在隸屬度區間,查詢模糊規則表,以μe和μc各自所占的隸屬度為權重,通過加權求和,獲得輸出參數在各模糊區間的隸屬度μk,由于采用的隸屬度函數特性,在任何方向的計算隸屬度的和均為1,則輸出清晰化值為:U=∑μkyk;其中μk為輸出參數在各模糊區間的隸屬度μk,yk為該輸出參數模糊區間閾值。

3 模糊PID 控制器的實現

根據工業現場環境,系統采用S7-200smart SR30 PLC 作為主控器[5],擴展EM-AM03 模塊作為LNG 潛液泵出口壓力檢測和PID 變頻調速信號輸出,選用TPC1031Ni 觸摸屏作為人機界面,系統主回路如圖8所示。

圖8 控制系統硬件接線

SR30 CPU 具有足夠的非易失性存儲空間用于存儲模糊規則表,S7-200smart CPU 具有4 個32 位累加器AC0~AC3,使用CPU 內部累加器可以減少使用外部存儲V 區的數據交換時間,提高隸屬度計算和反模糊處理時的加權平均值計算中的乘累加運算效率,PLC 在接收到LNG 加液機發出的加液開關量信號后,通過模擬量擴展模塊EM-AM03 模擬量輸入端口0 讀取LNG 潛液泵的出口壓力值并進行偏差和誤差變化率計算,然后根據圖3 和圖4 所示輸入隸屬度曲線計算各自所占的隸屬度,查找模糊規則表,求解出輸出論域中各元素的隸屬度和,并采用重心法計算出輸出變量清晰化值,控制軟件流程如圖9 所示。

圖9 控制系統軟件流程

4 模糊自適應PID 控制器的應用效果

LNG 系統工況存在各種隨機變化和干擾因素,其中密度變化和BOG 壓力變化對傳統PID 控制器的影響最大,除圖1 所示的超調振蕩問題外,隨著工況變化,在運行過程中還會出現壓力跟蹤調整響應緩慢、精度差等問題。

模糊PID 控制器能夠根據運行工況變化,實時調整PID 參數,達到較好的控制效果,采用模糊自適應PID 控制替代傳統PID 控制后,LNG 出口壓力曲線如圖10 所示,其控制響應迅速穩定,無超調振蕩等問題,能適應LNG 加注站較大的工況變化范圍,具有較強的魯棒性。

圖10 模糊自適應PID 控制效果

結束語

傳統的PID 控制器由于參數固定,無法實時自動調整,不能適應LNG 加注系統介質密度、溫度、儲罐壓力、液位、裝卸車操作、單雙機運行等較大范圍的工藝流程變化和工況改變,導致壓力超調振蕩、LNG 加液系統保護停機等問題,采用具有在線模糊推理功能的模糊PID 控制算法,能夠實時感知工況變化,不斷優化調整PID 參量,使用模糊PID 控制系統替代原有常規PID 控制系統后,系統控制穩定,調節響應速度快,LNG 加液系統未再次出現超壓保護停機問題,取得了滿意的控制效果。