大型半自磨機(jī)軸瓦的維護(hù)保養(yǎng)

廖啟華

(華剛礦業(yè)股份有限公司,北京 100000)

在有色金屬礦石的開采過程中,半自磨機(jī)具有結(jié)構(gòu)簡單、操作方便等優(yōu)點,是礦物開發(fā)利用的關(guān)鍵設(shè)備。目前半自磨機(jī)承受載荷多為百噸以上,且長時間處于低速重載的工作環(huán)境,隨著工業(yè)領(lǐng)域的發(fā)展,對軸瓦的使用性能提出了更高的要求。半自磨機(jī)其工作原理主要采用機(jī)械傳動使磨機(jī)筒體進(jìn)行低速轉(zhuǎn)動,將筒體內(nèi)鋼球提升至水平夾角50°~60°之間,掉落時將礦石磨成所需的顆粒狀。大型半自磨機(jī)軸承主要采用滾動軸承、動壓軸承、動靜壓軸承、靜壓軸承等類型[1-2]。其中滾動軸承的承載力較小,主要應(yīng)用于小型磨機(jī)。動壓軸承結(jié)構(gòu)簡單,但在大型重載磨機(jī)應(yīng)用中損耗功率較大,使用周期較短。動靜壓軸承主要結(jié)合動壓軸承和靜壓軸承的優(yōu)點,但因其控制系統(tǒng)比較復(fù)雜與邊界潤滑等問題,未能廣泛應(yīng)用。靜壓軸承主要采用外部液壓系統(tǒng)對軸瓦與軸徑之間進(jìn)行持續(xù)供油,保證靜壓軸承始終處于液體潤滑狀態(tài)。理論上磨損小,工作壽命長,起動功率小,在極低的轉(zhuǎn)速下也能應(yīng)用。同時靜壓軸承還具有承載能力大、良好的抗振動和抗沖擊性。因此,大多數(shù)半自磨機(jī)仍采用靜壓軸承[3-4]。作為整個磨機(jī)的主要承重部位,如果軸承軸瓦出現(xiàn)燒瓦現(xiàn)場,將導(dǎo)致整條生產(chǎn)線無法運轉(zhuǎn)。因此,預(yù)防軸瓦出現(xiàn)發(fā)熱現(xiàn)象和燒瓦事故的發(fā)生,正確的使用和維護(hù)保養(yǎng)磨機(jī)主軸承,對礦山企業(yè)具有重要意義[5-6]。

1 設(shè)備相關(guān)信息

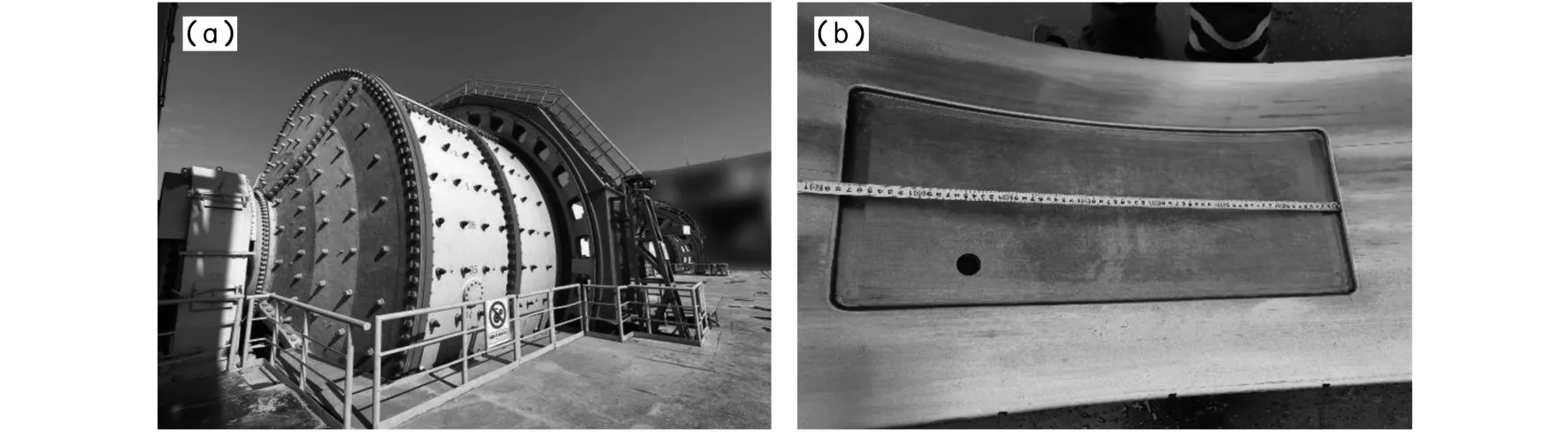

半自磨機(jī)采用中信重工制造的Φ8.5 m×4.3 m的半自磨機(jī),筒體內(nèi)徑8.5 m,筒體長度4.3 m,筒體有效容積240 m3,物料最大裝載量為123 t,筒體轉(zhuǎn)速為11.04 r/min。其中,主軸承采用兩個進(jìn)口120°的Sn-Pb銅合金軸襯作為靜壓滑動軸承,軸承直徑Φ2.5 m,寬0.55 m,采用Sn-Pb銅合金。半自磨機(jī)及靜壓滑動軸承如圖1所示。

圖1 Φ8.5 m×4.3 m半自磨機(jī)

如圖1(b)所示:每個軸瓦有2個高壓油腔,磨機(jī)啟動前和運轉(zhuǎn)中一直由潤滑站提供高壓潤滑油,高壓油經(jīng)分流馬達(dá)進(jìn)入油腔,自動進(jìn)行靜壓油膜補(bǔ)償,保證油膜厚度穩(wěn)定,確保軸頸和銅瓦完全不接觸,從而大大降低磨機(jī)啟動負(fù)荷,并可減少對磨機(jī)傳動部的沖擊,也可避免擦傷銅瓦,延長了銅瓦的使用壽命。主軸瓦體與軸承座之間為腰鼓形線接觸,兩端采用三舌密封,是磨機(jī)的重要組成部分,不僅支撐著整個磨機(jī)的重量,還承受著礦石物料和研磨鋼球拋落時產(chǎn)生的沖擊力,其穩(wěn)定性直接影響磨機(jī)的可靠性,常見主軸承的主要失效形式為軸瓦的燒損,一旦發(fā)生燒瓦,處理時間長,修復(fù)工作量大,影響設(shè)備的正常運轉(zhuǎn),縮短了主軸承的使用壽命[7-8]。

2 燒瓦現(xiàn)象的原因及分析

半自磨機(jī)主軸承軸瓦常使用錫基巴氏合金ZSnSb11Cu6和鉛基巴氏合金ZSb16Sn16Cu2材料,具有良好的摩擦相容性、順應(yīng)性和嵌入性,因此被廣泛采用。燒瓦主要是滑動軸承軸瓦與半自磨機(jī)軸頸之間的油膜發(fā)生破壞所導(dǎo)致,當(dāng)軸瓦與軸頸直接接觸時,接觸表面溫度急劇升高,同時伴有冒煙現(xiàn)象,且伴隨著磨機(jī)的載荷增大,電流升高,半自磨機(jī)軸頸與軸瓦相對轉(zhuǎn)動產(chǎn)生的摩擦熱使得軸瓦表面的巴氏合金發(fā)生融化。軸瓦升溫和燒毀的主要原因有:

1.潤滑不良,一般軸瓦表面油潤滑的摩擦系數(shù)為0.001~0.008,無油潤滑時的摩擦系數(shù)為0.25左右,相差50倍,潤滑較差容易導(dǎo)致升溫和燒瓦。

2.軸瓦自身結(jié)構(gòu)的質(zhì)量問題,由于軸瓦本身的安裝失誤、刮研不到位等問題造成。

3.潤滑油的選用不當(dāng)或潤滑油變質(zhì)。例如選用的潤滑油黏度過低或過高都不利于油膜的形成,包括潤滑油的油性、極壓性能、閃點和燃點、凝固點等都會影響油膜的形成,導(dǎo)致軸瓦表面溫升較高。當(dāng)軸承兩端密封不嚴(yán)或者過濾性差時,亦會導(dǎo)致灰塵或其它雜質(zhì)與潤滑油混在一起,使得潤滑油失效。

4.當(dāng)磨機(jī)超負(fù)荷運轉(zhuǎn)時,軸瓦內(nèi)高壓油腔壓力已不能滿足使用,導(dǎo)致軸頸與軸瓦表面相接觸發(fā)生摩擦等[9-10]。

5.除上述原因外,本次半自磨機(jī)在調(diào)試期間,發(fā)現(xiàn)磨機(jī)固定端軸瓦側(cè)面與中空軸軸頸擋圈處相接觸,導(dǎo)致軸瓦側(cè)面發(fā)生磨損。對現(xiàn)場實際情況進(jìn)行觀察分析,由于現(xiàn)場半自磨機(jī)采用斜齒輪傳動,在傳動過程中,會向筒體施加一個軸向力,導(dǎo)致軸瓦側(cè)面接觸中空軸軸頸后發(fā)生磨損,損壞軸瓦。

3 燒瓦故障的預(yù)防與軸瓦的保養(yǎng)

3.1 燒瓦故障的預(yù)防

1.保證安裝精度和質(zhì)量。嚴(yán)格根據(jù)設(shè)計圖紙或設(shè)備文件的規(guī)定,按照相關(guān)的技術(shù)要求安裝主軸承座,控制軸瓦與軸肩的間隙,做好軸瓦的刮研、軸承蓋的安裝以及端蓋的密封等等。

2.正確合理的潤滑。加強(qiáng)日常的潤滑管理,選擇合適的潤滑油,做到“按質(zhì)換油”,“五定三過濾”。操作工應(yīng)加強(qiáng)對油站的監(jiān)測,注意螺栓的松動與脫落、液壓管路的損壞、軸承殼體的漏油、油箱液面的降低等等,提高液壓站系統(tǒng)的可靠性,避免因為少油、壞油、溫度高等原因?qū)е碌闹鬏S承燒瓦。

3.軸瓦的密封。密封不嚴(yán)導(dǎo)致灰塵、污水進(jìn)入潤滑油系統(tǒng),會導(dǎo)致潤滑油變質(zhì),嚴(yán)重時會導(dǎo)致油膜破壞,造成主軸瓦毀壞。因此,要多觀察主軸承端蓋的密封,盡量減少觀察孔的開合次數(shù)。

4.潤滑系統(tǒng)的檢測。經(jīng)常檢查磨機(jī)液壓站系統(tǒng),保證液壓管路的完好,并對管路壓力、軸承的升溫和電機(jī)電流的變化進(jìn)行監(jiān)測,發(fā)現(xiàn)異常變化應(yīng)立即停機(jī),查明故障及時處理。

5.為了預(yù)防軸瓦側(cè)面發(fā)生磨損。在現(xiàn)場實際使用過程中,在半自磨機(jī)固定端軸承座底部軸向位置加裝楔形鎖緊裝置,防止磨機(jī)啟動瞬間,筒體發(fā)生軸向竄動時。在日常巡檢過程中,應(yīng)及時檢查調(diào)整螺栓的松緊度,保證限位尺寸正確。

3.2 軸瓦的日常保養(yǎng)

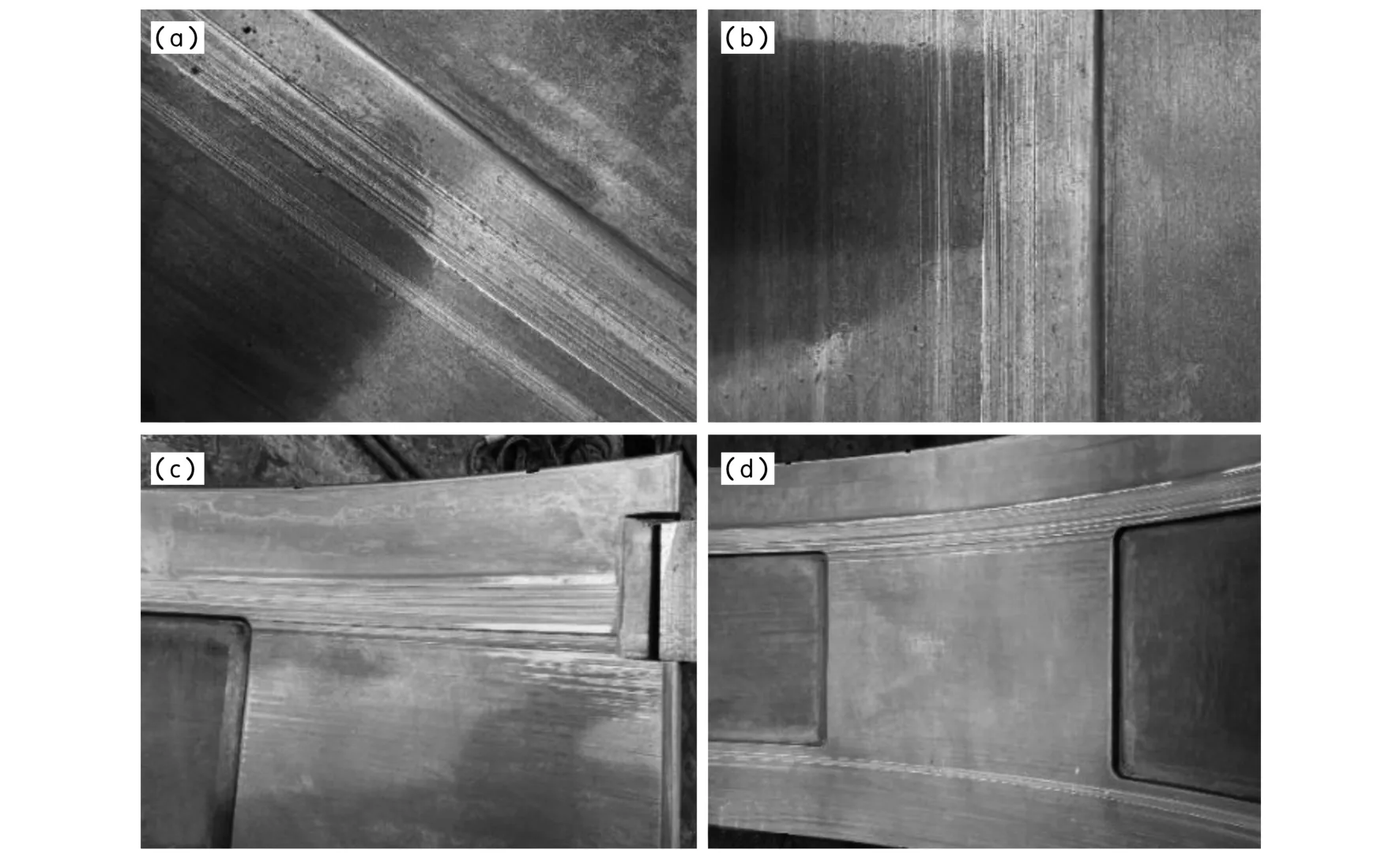

Φ8.5 m×4.3 m半自磨機(jī)采用靜壓滑動軸承,潤滑油經(jīng)高壓油腔從軸瓦底部進(jìn)入,將軸頸頂起,確保軸頸和軸瓦之間始終存在一層油膜,實現(xiàn)完全液體潤滑。由于經(jīng)常發(fā)生電壓波動或突發(fā)性停電,導(dǎo)致油壓不穩(wěn),使得軸瓦可能出現(xiàn)干磨現(xiàn)象,產(chǎn)生一定的損耗,影響磨機(jī)正常穩(wěn)定的運行。因此需要定時對軸瓦各項數(shù)據(jù)進(jìn)行檢測,必要時,需停機(jī)頂起磨機(jī)將軸瓦抽出,對軸瓦進(jìn)行保養(yǎng)。觀察表面是否光滑,是否有脫殼風(fēng)險,是否有毛刺、刮痕等,測量巴氏合金的磨損量是否在技術(shù)要求范圍內(nèi)等,并根據(jù)實際情況進(jìn)行處理。一般出現(xiàn)問題如圖2、圖3所示。

圖2 抽出軸瓦表面

圖3 抽出后軸瓦局部表面

從圖2可以看出,觀察抽出后的軸瓦表面,發(fā)現(xiàn)數(shù)個微小圓形凹坑分布在軸瓦兩側(cè),凹坑直徑范圍為1~4 mm,深度范圍為1~2 mm。通過對凹坑仔細(xì)觀察,判斷其為鑄造時產(chǎn)生的氣泡導(dǎo)致,屬于制造缺陷,由于其分布區(qū)域不在主要承載區(qū),僅使用油石進(jìn)行打磨,去除其表面毛刺,以手感光滑為準(zhǔn)。利用直徑在10~15 mm之間的銅錘或銅棒,輕輕敲擊軸瓦內(nèi)測表面,通過敲擊發(fā)出的聲音和振動來判斷是否有脫殼風(fēng)險。如果發(fā)出聲音為緊實的,不會發(fā)生振動,則結(jié)合部位良好。如果敲擊發(fā)出聲音為空洞,用手指輕敲時能明顯感受到振動,則有脫殼風(fēng)險。以此來確定脫殼缺陷的位置,并根據(jù)相關(guān)標(biāo)準(zhǔn)與實際經(jīng)驗判斷是否影響軸瓦的繼續(xù)使用。

從圖3可以看出,觀察取出軸瓦表面,發(fā)現(xiàn)部分表面出現(xiàn)較長劃痕,深度在0~0.2 mm之間,并伴隨有少量毛刺、尖角出現(xiàn)。分析其原因為半自磨機(jī)在使用過程中,由于涉及誤差、制造誤差、安裝誤差、或現(xiàn)場入料等原因,導(dǎo)致軸瓦溫度升高,油溫也隨之升高,使得巴氏合金碎屑粘結(jié)在半自磨機(jī)軸頸表面,軸頸旋轉(zhuǎn)到筒體上部時,碎屑遇冷變硬,會將軸瓦表面拉傷,形成表面刮痕。當(dāng)端蓋密封不嚴(yán)時,可能會將硬質(zhì)顆粒混入潤滑油中,破壞軸瓦與軸頸之間的油膜,對軸瓦和軸頸產(chǎn)生一定的損傷。

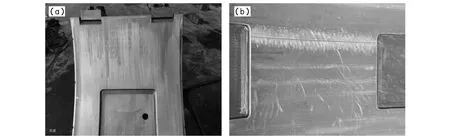

根據(jù)現(xiàn)場實際情況,針對軸瓦承載區(qū)表面出現(xiàn)的毛刺、銳邊以及較淺拉痕處,使用油石蘸取煤油,順著周方向?qū)ζ浔砻娴拿啼J邊輕微打磨,及時清除表面巴氏合金碎屑,直至用手觸摸光滑為止。對于拉痕較淺處,首先使用無紡布蘸取潤滑油擦拭擦拭表面,去除表面雜質(zhì)。隨后使用三角刮刀負(fù)前角進(jìn)行刮削,每刮一次,都需要去除其表面金屬碎屑,反復(fù)幾次以后,使用油石蘸取潤滑油對其表面進(jìn)行打磨處理,最后使用汽油和潔凈的干布將軸瓦擦拭干凈,以手感光滑為準(zhǔn)。如果拉痕較深,可采用適當(dāng)修補(bǔ)劑進(jìn)行修補(bǔ)后精刮。此次修復(fù)后的軸瓦如圖4所示。

圖4 軸瓦修復(fù)后局部修復(fù)圖

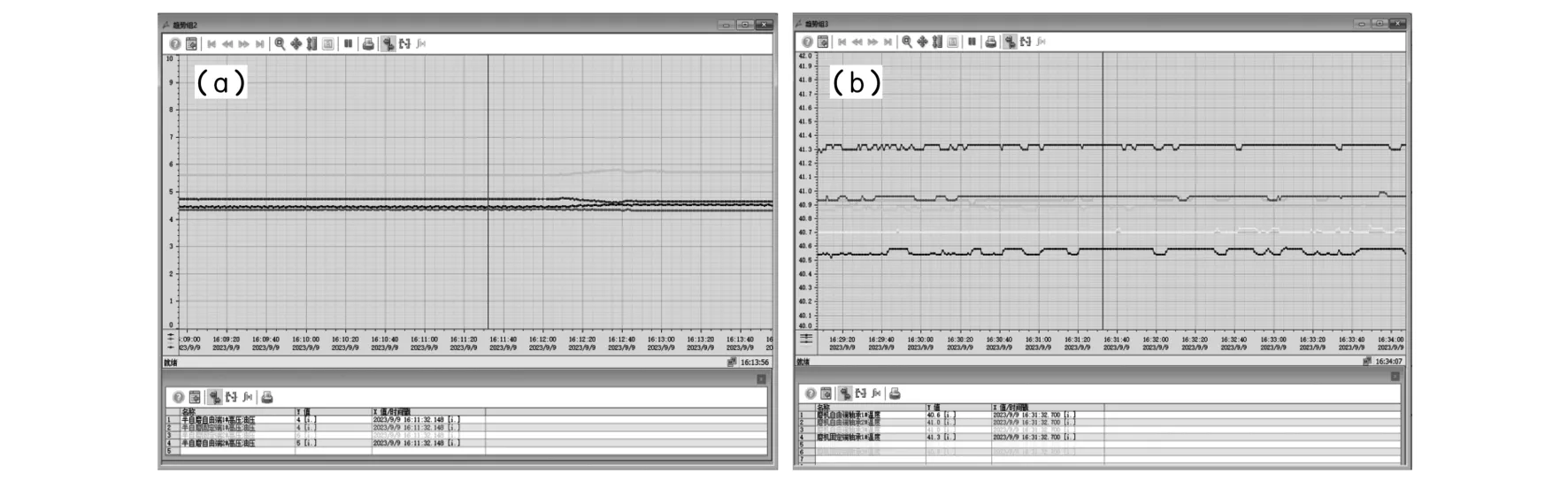

對修復(fù)投入使用后軸瓦表面油壓與溫度進(jìn)行檢測,結(jié)果如圖5所示,修復(fù)后軸瓦油壓與溫度總體保持穩(wěn)定。如圖5(a)所示:軸瓦固定端兩端油壓平均相差1.3 MPa,軸瓦自由端兩端油壓平均相差0.2 MPa左右,同一時間固定端軸瓦油壓分別位于最大點與最小點。結(jié)合現(xiàn)場實際半自磨機(jī)轉(zhuǎn)向,確定半自磨機(jī)軸瓦最大受壓點為筒體轉(zhuǎn)入固定端軸瓦高壓油腔處。結(jié)合圖5(b)可以看出,半自磨機(jī)固定端軸瓦平均溫度較高,總體溫度保持平穩(wěn),與檢測油壓結(jié)果相符,設(shè)備整體運行保持穩(wěn)定。

圖5 軸瓦表面油壓與溫度

4 結(jié) 語

本文通過對一般大型半自磨機(jī)靜壓軸承使用過程中可能出現(xiàn)燒瓦現(xiàn)象的原因進(jìn)行分析,總結(jié)出在日常使用過程中維護(hù)和進(jìn)行保養(yǎng)磨機(jī)軸瓦的要點和方法,針對軸瓦可能出現(xiàn)的損傷進(jìn)行修復(fù),延長半自

磨機(jī)軸瓦的使用壽命,避免磨機(jī)燒瓦現(xiàn)象的發(fā)生,保證半自磨機(jī)的正常運轉(zhuǎn)。