雙相鋼鑄坯微裂紋在冷軋的表現及控制

白玉朋, 牟海鵬,張 帥,趙曉虎,金 玉

(1.唐山鋼鐵集團有限責任公司 質量管理部,河北 唐山 063000)

冷軋雙相鋼,尤其是高強度和超高強度雙相鋼,不僅具有優異的綜合力學性能,而且用途極其廣泛[1]。雙相鋼在汽車上使用,不僅能大幅度減少車體重量,還能節能降耗,降低制造成本,受到很多汽車制造廠商的青睞。唐鋼雙相鋼有DP450、DP590、DP780和DP980,DP1180目前是小批量生產階段,數字代表產品在軋退火后的屈服強度。雙相鋼由于含較高Si、Mn的成分特點加重了這類鋼的脆性,在生產過程中易產生裂紋缺陷[2-3]。在唐鋼大批量生產雙相鋼的過程中,觀察冷軋鋼帶表面質量狀態,發現DP780和DP980因裂紋缺陷產生的不合格品較多,因此對這兩個鋼種展開消除或控制裂紋缺陷的探究。

1 雙相鋼裂紋缺陷描述

1.1 DP780裂紋缺陷在冷軋退火產品的表現

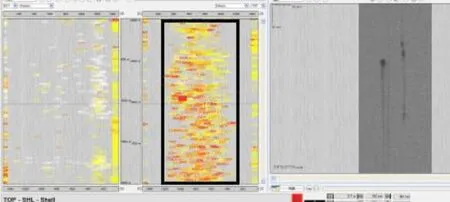

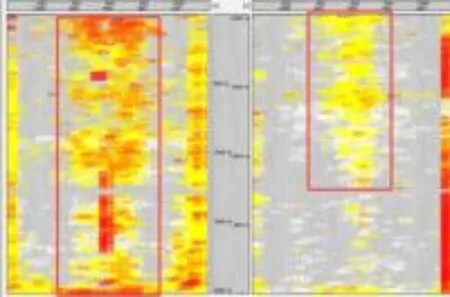

在唐鋼高強汽車板連退產線生產某批次DP780產品的過程中,發現有多個鋼卷因表面存在不規則的線狀缺陷導致降級判定,利用SIAS表面檢測設備檢測到鋼帶表面缺陷云圖及缺陷形貌特征如圖1所示,圖內方框標注位置均為同類型的缺陷。SIAS表面檢測設備云圖可以顯示一整卷鋼表面缺陷的分布規律,缺陷按照嚴重程度利用不同顏色的標簽表現在鋼帶表面上,畫框的位置為本文研究的裂紋缺陷,其它位置為非同類型的缺陷。從圖中可以看出缺陷集中在鋼帶的上表面,且密度非常大。

圖1 DP780裂紋缺陷SIAS表檢分布圖

將典型缺陷圖像取出如圖2所示。從圖像中可以看出,缺陷宏觀形貌為沿著軋制方向線狀缺陷。單一的線狀缺陷有明顯起點和終點,形狀不規則,表檢顯示的顏色為黑色。線狀缺陷上伴隨多個黑色的點狀缺陷,疑似為不同線狀缺陷的交叉點或者起點,線狀缺陷長度在150~400 mm左右,寬度為1~2 mm。點狀缺陷的尺寸約大米粒大小。缺陷整體類似于分叉較多的樹枝。

圖2 DP780裂紋缺陷SIAS表檢圖像

利用唐鋼便利的全流程缺陷追溯條件,在酸洗后的SIAS表面檢測設備上,通過位置推倒可以找到連退表檢上對應位置酸洗后的缺陷形貌如圖3所示,線狀缺陷有明顯起點和終點,形狀不規則,表檢顯示的顏色為黑色。缺陷未經過酸洗軋制時成不規則的樹杈狀線形缺陷,表檢形貌來看顏色為黑色,缺陷長度30~80 mm不等,線狀缺陷寬度大約1~2 mm。

酸洗后的缺陷形貌接近于熱軋卷上的缺陷形貌。受鋼種特性的影響,熱軋后鋼卷表面有較為明顯的氧化鐵皮薄膜,無法從熱軋的表檢上找到缺陷的圖像。將缺陷按照質量守恒定律推算鑄坯表面上的尺寸,長度大約1~3 mm,由于缺陷在鑄坯上過小,在鑄坯的表面上也未發現此類缺陷。

1.2 DP980裂紋缺陷在冷軋退火產品的表現

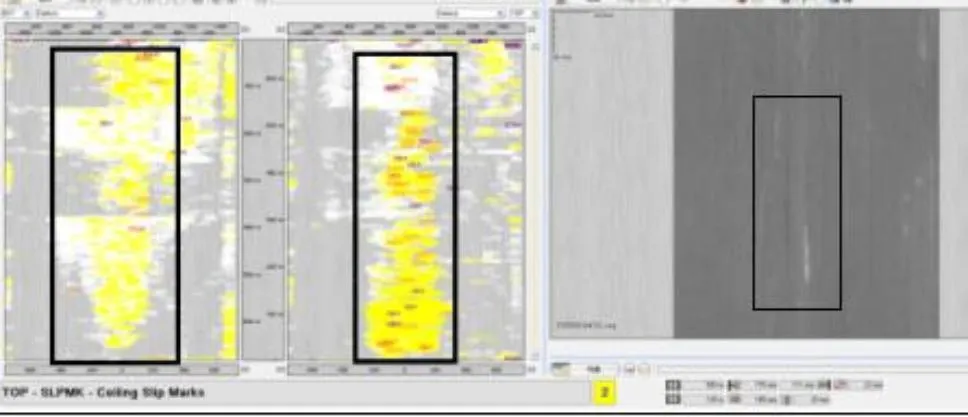

在唐鋼高強汽車板連退產線生產某批次DP780產品的過程中,發現DP780同類型缺陷如圖4所示。圖4的左半部分為SIAS表檢設備檢測到鋼帶表面缺陷的云圖,從云圖來看,DP980缺陷較DP780更加集中,在鋼帶中間位置,不靠近邊部。于DP780不同的是DP980上下表面均有同類型的缺陷。表檢顯示的缺陷典型形貌在圖4右半部分,單一缺陷形貌有明顯起點和終點,形狀不規則,表檢顯示的顏色為黑色。線狀缺陷上伴隨多個黑色的點狀缺陷,疑似為不同線狀缺陷的交叉點或者起點,線狀缺陷長度在150~400 mm左右,寬度為1~2 mm。點狀缺陷的尺寸約大米粒大小。

圖4 DP980裂紋缺陷連退SIAS表檢圖像

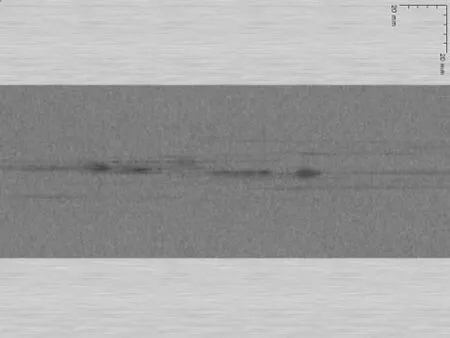

利用唐鋼便利的全流程缺陷追溯條件,查找上游工序的表面質量情況,在酸洗表檢的對應位置可發現類似的缺陷,如圖5所示所示。DP980在酸洗表檢顯示為黑白交接的線狀缺陷,線狀缺陷長度在50~200 mm之間,寬度為1~2 mm。推算到鑄坯上缺陷尺寸,缺陷長度為1~3 mm。DP980的熱軋表面狀況類似于DP780,有一層薄薄的氧化鐵皮覆蓋,無法看到類似的線狀缺陷。推算到鑄坯由于缺陷尺寸過小,唐鋼現有的檢測手段,也無法檢測到微小的缺陷。

圖5 DP980裂紋缺陷酸洗后SIAS表檢圖像

1.3 兩種裂紋缺陷實物描述

對兩個鋼種裂紋缺陷取樣品進行觀察,如圖6所示。從圖中對比可以看出,兩個鋼種缺陷外觀形貌類似。缺陷在退火后表征為在不規則的樹杈狀黑色線形缺陷上伴隨著黑色的點狀缺陷。線狀缺陷長度在150~400 mm左右,寬度為1~2 mm,點狀缺陷的尺寸約大米粒大小。依據以往的生產經驗,從缺陷外觀形貌來看,兩個鋼種的缺陷特征滿足裂紋缺陷的特征。可以初步斷定這種缺陷為鑄坯的裂紋缺陷。受熱軋和連鑄工藝特點的影響,未在熱軋和連鑄表面發現類似形貌的缺陷。

DP780表面裂紋實物圖像

DP980表面裂紋實物圖像圖6 兩個鋼種表面裂紋實物圖像比較

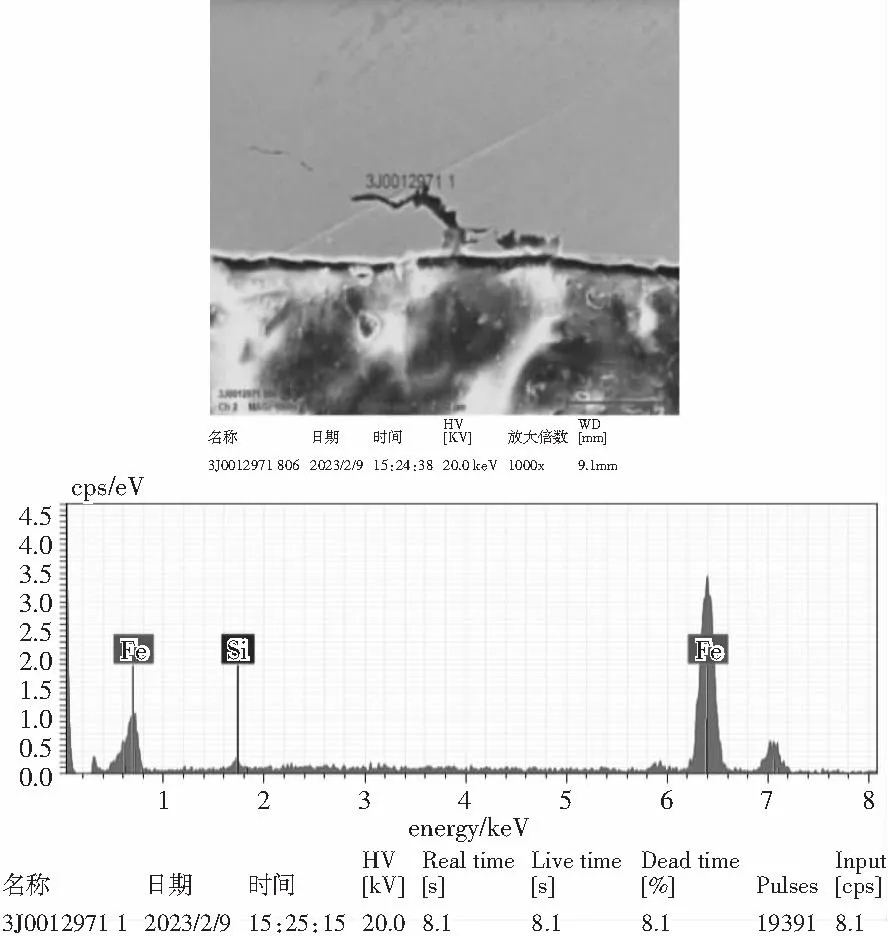

圖7 裂紋缺陷電鏡結果

2 裂紋缺陷微觀分析

2.1 缺陷電鏡結果

對取到的兩個鋼種的缺陷樣品進行電鏡成分分析如圖8所示。由于兩個缺陷得出的電鏡成分結果基本相同,不再做重復展示。唐鋼DP780、DP980均為高Si高Mn成分體系,從電鏡結果可以看出,缺陷內部無異物,電鏡掃描出的成分有少量的Si元素屬于正常現象。由電鏡成分結果可以排除缺陷為煉鋼或澆筑過程中保護渣卷入或Al的氧化物卷入引起的缺陷。

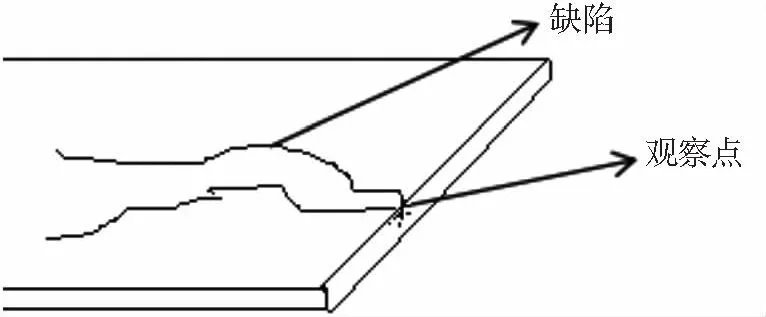

圖8 缺陷樣品觀察位置示意

2.2 缺陷金相結果

冷軋表現的線狀缺陷除去煉鋼夾雜物,還剩下裂紋和劃傷兩類,觀察裂紋和劃傷需要通過掃描缺陷截面進行觀察。為了進一步確定缺陷是否為裂紋缺陷,對兩個鋼種的缺陷取截面,利用酸侵蝕截面觀察缺陷金相,樣品觀測位置如圖9所示。

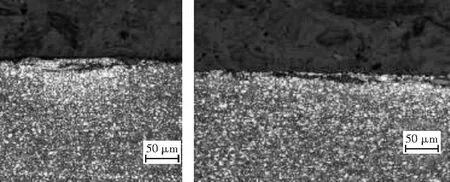

DP780裂紋缺陷晶相 DP980裂紋缺陷晶相圖9 裂紋缺陷金相圖對比

使用顯微鏡對缺陷樣品放大200倍進行觀察,得到如圖10的金相組織。兩個鋼種缺陷的金相組織基本相同。依據晶相圖像看,缺陷截面的端點放大后為黑色的線狀缺陷,線狀缺陷附近的晶粒較正常位置發白,且晶粒個頭較大,為明顯的脫碳組織,脫碳組織為鑄坯裂紋缺陷經過軋制后的特有特點。線狀缺陷放大后可看到,缺陷在寬度方向上延伸到基體內部,兩端距離表層約5~20 μm。由此可以更加準確的判斷出缺陷為板坯裂紋缺陷。

圖10 冷齒缺陷示意圖

3 裂紋缺陷產生原因分析及驗證

裂紋缺陷產生的原因有很多,關鍵的工藝控制點有鋼種成分、連鑄保護渣、水口浸入深度、結晶器冷卻水量、結晶器錐度、中間包穩態等方面[4-7],結合唐鋼的生產實際,針對兩個鋼種的表面微裂紋缺陷進行了煉鋼、連鑄整體的工藝調查。

3.1 DP780裂紋缺陷產生原因調查及驗證

通過對電鏡、金相結果分析缺陷部分存在一定程度的脫碳層,電鏡結果分析未發現保護渣以及典型夾雜物;因此斷定缺陷為板坯的裂紋缺陷。調查了多塊鑄坯,均未發現裂紋缺陷,因此可斷定這種微裂紋缺陷在軋制過程中延展發達,此微裂紋在板坯和熱卷上肉眼觀察不可見,從鑄坯實物、熱軋表檢和實物均未發現類似缺陷。

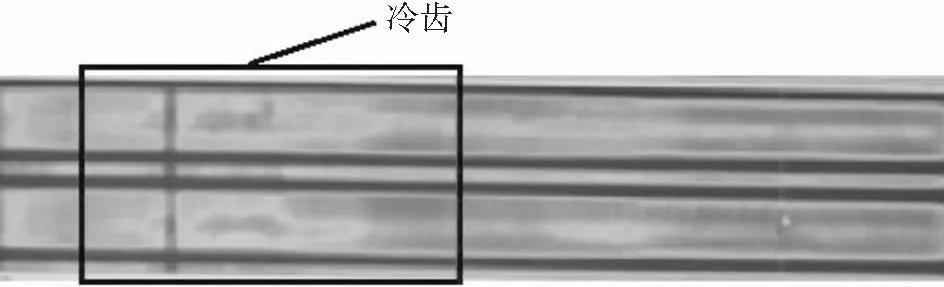

利用唐鋼便利的大數據信息化功能,對整個生產過程的關聯性進行調查,包括保護渣、結晶器冷卻水進水溫度、水口的浸入深度、鋼水成分等多個因素,裂紋嚴重的鑄坯與正常無缺陷鑄坯相比均未發現有明顯差異性。在利用熱像圖觀察鑄坯澆鑄溫度變化時發現,熱像圖存在冷齒的澆鑄批次與缺陷產生規律具有很強的對應性。熱像圖是監測鑄坯在澆鑄過程中溫度變化的云圖,冷齒是表示在澆鑄坯的過程中溫度變化不均勻。從熱像圖上看,圖中畫框的位置為溫度差異明顯,中間位置溫度低,兩邊溫度高,且溫度分布呈梭子形,冷齒熱像圖如圖11所示。

圖11 爐次降判品比例柱狀圖

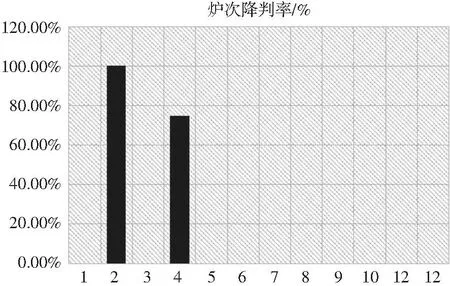

為明確熱像圖冷齒與成品微裂紋的對應性。調查了同批次連鑄生產12爐約120根DP780的鑄坯,發現冷齒缺陷嚴重的鑄坯主要集中在第2、4爐,將整個批次12爐的DP780放入冷軋進行生產試驗跟蹤,對應結果如圖12所示。冷齒缺陷嚴重的爐次不合格品比率要遠遠高于其它爐次。由此可斷定控制冷齒對于控制DP780在冷軋退火產品表面表現出的樹杈狀裂紋缺陷有決定性作用。

圖12 不同N含量不合格品比例柱狀圖

通過以上分析在連鑄區域制定了相應的措施,如調整冷卻水量、水口插入深度等措施,措施的出發點在于保證澆鑄過程中鑄坯溫度均勻。通過一些措施的實施,冷齒得到改善。后續跟蹤產品表面質量時未再發現如此嚴重的裂紋缺陷,DP780整體表面質量和產品合格率有很大的改善。

3.2 DP980裂紋缺陷產生原因調查及驗證

對于DP980表面的缺陷,同樣通過對電鏡、金相結果分析缺陷部分存在一定程度的脫碳層,電鏡結果分析未發現保護渣以及典型夾雜物;因此斷定缺陷為板坯的裂紋缺陷。

由于DP980于DP780表面缺陷嚴重程度和分布規律類似,首先調查了DP980在連鑄生產過程中的熱像圖,但未發現熱像圖冷齒。之后調查了裂紋缺陷保護渣、結晶器冷卻水進水溫度、SEN 的浸入深度、鋼水成分及溫度等多個影響裂紋缺陷的主要因素。發現成分存在一定的差異性。

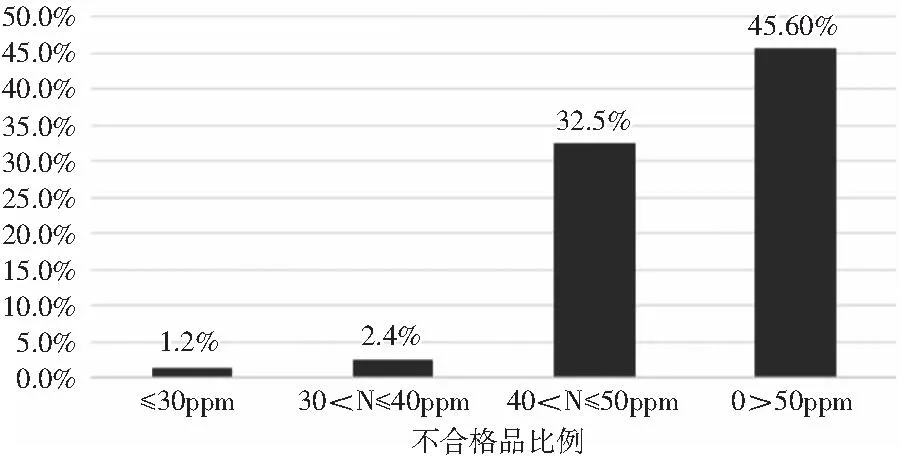

對煉鋼過程全流程參數調查均滿足控制要求,存在缺陷的鋼卷所在爐次與無缺陷的鋼卷所在爐次整體工藝控制無明顯差異。對缺陷卷所在爐的鋼水成分調查發現N含量為54 ppm,高于該鋼種平均N含量33 ppm控制水平。通過歷史數據統計分析,累計共生產130爐該鋼種,對N含量按照4個組次進行劃分,對比裂紋缺陷不合格品比例如圖13所示。由圖中可知,N含量大于40 ppm時裂紋缺陷產生的不合格品比例明顯升高。

N>50 ppm

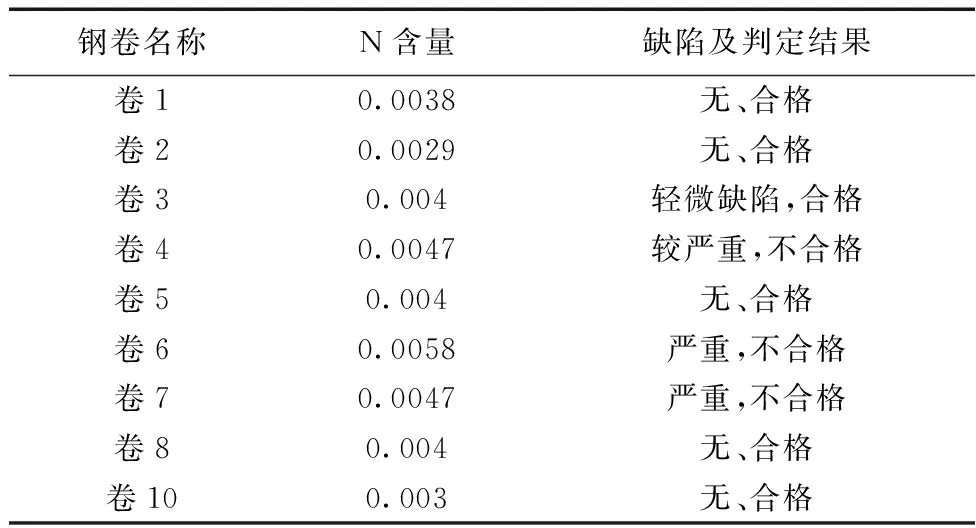

為了驗證結論,對DP980進行試驗生產。試驗結果如表1所示。由試驗數據可得結論:N含量高的鋼卷裂紋缺陷較嚴重,從目前數據結果來看,N含量超過40 ppm之后裂紋缺陷產生不合格品的風險很高。N含量超過50 ppm以后,表面的裂紋缺陷非常嚴重。

表1 不同N含量試驗結果

對應的SIAS表檢設備截取的缺陷云圖實例如圖14所示。圖表中畫框區域為裂紋缺陷,其余位置的缺陷非裂紋缺陷。N含量大于大于等于40 ppm缺陷數量遠遠超過N含量小于40 ppm的鋼卷。針對N含量偏高的問題制定了一些措施。增加鋼包下水口區域密封效果,通過改造設備,增加套管碗口氬氣保護,提高密封效果;增加鋼包下水口區域密封用具厚度等。經過一些列的措施實施,DP980鋼種N含量得到明顯控制,也沒再發生因裂紋缺陷產生的批量不合格。

4 結論

雙相鋼鑄坯微裂紋缺陷由于太過細小在鑄坯、熱軋鋼卷表面均不可見;但是經過冷軋軋制,缺陷會放大延伸,最終在冷軋連退產品的表面形成不規則、帶有黑色且有起點的樹杈狀線形缺陷。

不同強度的雙相鋼裂紋缺陷產生的原因也不完全相同。對于冷軋整板面的樹杈狀裂紋缺陷控制,首先關注的重點是連鑄過程中溫度的均勻性,制定一些有效保證澆鑄溫度均勻的措施是控制裂紋缺陷產生的關鍵;其次對于產品非金屬成分比例要有密切關注,尤其是N元素的含量,雙相鋼對于高Si、Mn特殊成分體系的影響N元素對裂紋缺陷的影響極其敏感。

控制澆鑄溫度均勻性、控制N元素含量可以有效的減少鑄坯微裂紋,但不可能完全消除,若想完全消除裂紋缺陷還需對整個連鑄工序進行系統的優化。