基于靜態安全系數的飛輪靜強度分析方法

廖善彬, 徐穎韜, 曾小春, 胡欣華, 劉婧, 黃志超, 石秀勇

(1. 江鈴汽車股份有限公司,江西 南昌 330052;2. 江鈴汽車集團有限公司,江西 南昌 330004;3. 華東交通大學 材料科學與工程學院,江西 南昌 330013;4. 南昌智能新能源汽車研究院,江西 南昌 330044)

0 前言

飛輪是發動機曲軸系中重要的組成部分,其結構類似一個轉動慣量很大的圓盤。飛輪的主要作用是將做功行程中傳輸給曲軸的一部分功存儲起來,用來克服其他行程中的阻力,以保證發動機能平穩運行。飛輪在運行過程中轉速很高,承受很大的旋轉慣性力,有開裂失效的風險[1],因此在產品研發階段,主要通過飛輪爆裂轉速專項試驗來驗證其結構強度的可靠性。

為減少項目開發費用,在設計凍結前需要通過仿真的手段來評估其是否能通過試驗。傳統分析方法模擬爆裂轉速工況下飛輪的非線性材料應力分布,若最大應力小于材料許用應力,即材料的抗拉強度,則滿足靜強度要求。但與試驗結果對標發現,實際飛輪發生開裂失效的轉速遠大于仿真分析對應的轉速,造成過設計,因此迫切需要開發一種更吻合試驗結果的分析方法。本文在傳統分析方法的基礎上,提出利用靜態安全系數對飛輪靜強度進行評估。

1 飛輪爆裂轉速試驗

飛輪爆裂轉速試驗在專門的試驗臺上進行,如圖1所示。試驗時飛輪固定在安裝軸上放入設備中,在設備閉合后內腔抽真空,若飛輪碎裂則設備內腔壁會感應然后自動停止試驗。爆裂轉速設置為發動機最大連續轉速的2.5倍,飛輪啟動后以30 rad/s2升速至爆裂轉速,然后在此轉速下停留1 min,飛輪未碎裂則認為通過該專項試驗。

圖1 飛輪爆裂轉速試驗臺

2 靜態安全系數理論

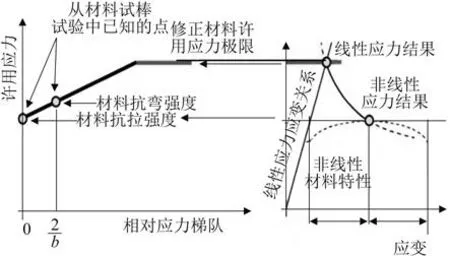

理論研究[2-4]表明零件的相對應力梯度對其材料的許用應力有修正作用,具體修正關系如圖2所示,其中b為試棒直徑。

圖2 相對應力梯度修正材料許用應力關系

由圖2可知,材料許用應力的修正值與相對應力梯度成線性關系,其中材料的抗拉強度及抗彎強度可以通過試驗獲得;修正的材料許用應力有極限值,通過諾伊貝爾雙曲線與線性應力應變關系直線相交獲得,其關系式為:

式中:σADMISSIBLE,max為修正的材料許用應力極限值;σmax為材料抗拉強度;εmax為材料的斷裂延伸率;E為材料的彈性模量。

在該理論基礎上提出利用靜態安全系數評估結構靜強度的分析方法,具體公式如下:

式中:KSF為靜態安全系數;σADMISSIBLE為修正的材料許用應力;σFE,max為零件的線性應力結果最大值。若KSF≥1.1,則認為零件滿足靜強度設計要求。

3 分析流程及模型搭建

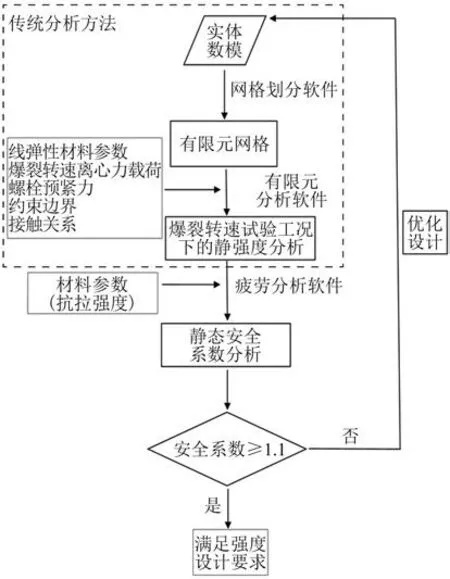

3.1 分析流程

爆裂轉速工況下,飛輪靜態安全系數分析流程如圖3所示。傳統分析方法只有部分內容,需要引入非線性材料參數,且最大應力應小于材料的抗拉強度,才能滿足實際設計要求。

圖3 飛輪靜態安全系數分析流程

3.2 應力分析模型搭建

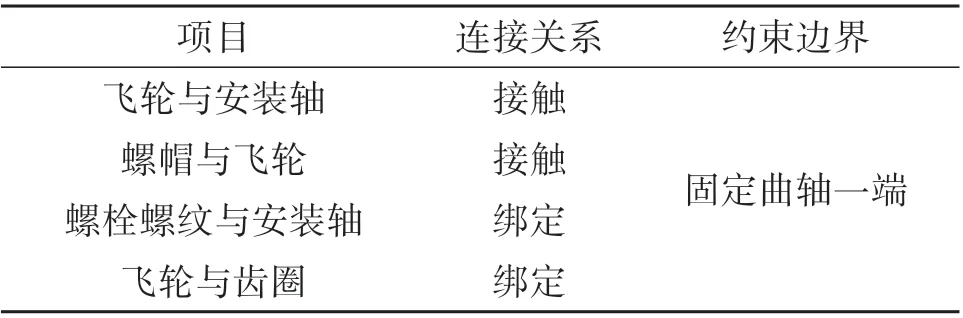

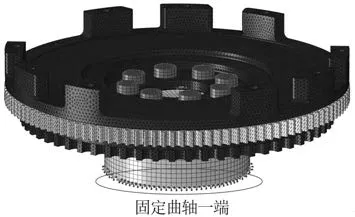

某飛輪材料為QT450,在飛輪爆裂轉速專項試驗中出現了外圈翻邊撕裂的情況,如圖4所示。對該飛輪進行有限元靜強度分析,其模型包括飛輪、齒圈、螺栓及安裝軸一部分,如圖5所示。連接關系及約束邊界見表1。整個模型受到的載荷有2種,即螺栓預緊力及爆裂轉速旋轉離心力。

表1 連接關系及約束邊界

圖4 發動機飛輪開裂失效實圖

圖5 飛輪有限元靜強度分析模型

3.3 靜態安全系數分析模型搭建

靜態安全系數分析方法的核心是通過零件各處的相對應力梯度修正其相應位置的材料許用應力。將線性材料應力分析結果導入FEMFAT軟件,計算各個部位的相對應力梯度,最終得出所需的靜態安全系數。

4 分析結果

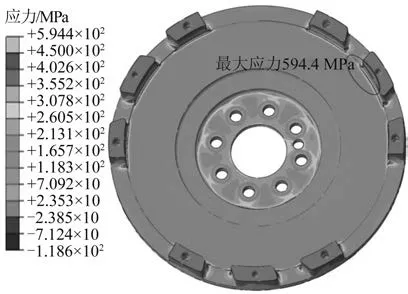

4.1 傳統分析方法結果及評價

傳統分析方法得出爆裂轉速工況下飛輪使用非線性材料特性下的應力結果如圖6所示。由圖6可以看出:飛輪最大應力為594.35 MPa,大于QT450材料的抗拉強度(450 MPa),不滿足靜強度設計要求,但該飛輪通過了爆裂轉速試驗。

圖6 非線性材料應力分析結果云圖

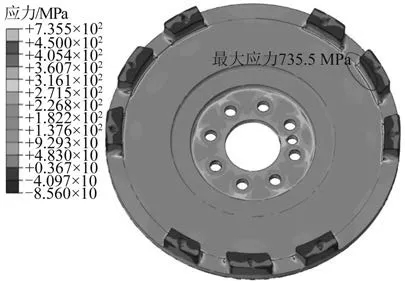

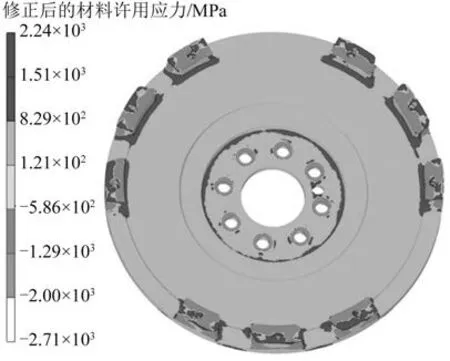

4.2 靜態安全系數分析結果及評價

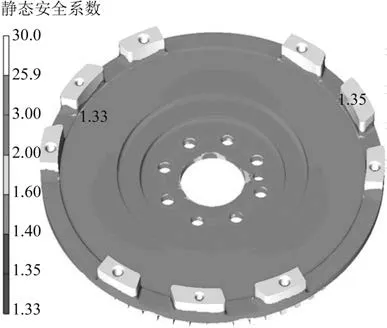

飛輪的線性材料應力分析結果如圖7所示,修正后的材料許用應力如圖8所示,靜態安全系數如圖9 所示。由圖9 可以看出:最小靜態安全系數為1.33,符合評價標準(≥1.1),滿足靜強度設計要求,與試驗結果吻合。

圖7 線性材料應力分析結果云圖

圖8 修正后的材料許用應力云圖

圖9 靜態安全系數云圖

5 結論

本文通過利用相對應力梯度對材料許用應力有修正作用的原理,進行了飛輪的靜態安全系數分析,得出了以下結論:

(1)采用傳統分析方法計算的飛輪非線性材料應力大于材料抗拉強度,不滿足靜強度設計要求,與試驗結果不符。

(2)使用靜態安全系數的方法評估飛輪在爆裂轉速工況下的靜強度,所得結果與試驗結果相吻合。